大直径超深圆竖井内衬逆作法施工技术研究

印辰玺

(上海市基础工程集团有限公司,上海 200002)

1 大直径超深圆竖井的结构优势

在地下工程施工中,受水土压力作用,围护结构承受着巨大的荷载,荷载引起结构变形从而产生环境变形,而深层土体水平位移、土体沉降等环境变形又会引起原状土体的内应力变化,使得地下工程围护结构稳定设计计算成为一个复杂的问题。因此在围护体系设计时,应尽可能提高支护体系强度,减少围护结构自身的变形。在这方面,在受到外荷载作用下,圆形结构受挤压作用下的拱效应可以使结构更加紧密稳定。

另外圆形结构规整,有利于通过模块化施工来提高施工功效,通过合理的建造工艺、结构布局、建设时序、基坑围护方案等对策多管齐下,更有效控制基坑变形[1]。

综上所述,大规模、大深度的地下工程中,圆竖井的结构形式更有利于围护体系的稳定,可充分发挥其环向刚度,使得围护结构形成空间受力体系,对于基坑安全意义重大。

2 大直径超深圆竖井在上海苏州河段深层排水调蓄管道系统工程中的应用

苏州河深隧项目以8座大直径超深竖井作为工作井和入流井,以大直径盾构形成一条15.7 km的深层雨水调蓄总管,再以二三级管网将城区排水系统接入总管,达到58 km2范围内的系统升级[2]。

以此工程云岭西工作井为例,其主体竖井开挖深度58.65 m,直径达34 m,远超上海地区已建基坑的最大深度。该工程所处地区为富水软土地层,且位于城市中心区,面临诸多技术难题。

2.1 复杂地质条件下的承压水控制难点

本工程所处施工场地地层情况复杂,潜水水位高。竖井深度已贯穿上海⑦层土,即上海第Ⅰ承压水层;涉及第⑨层土,⑩夹层,即上海第Ⅱ,第Ⅲ承压含水层的减压降水。上海第Ⅱ承压含水层分布面广、层厚、水量大减压降水对周边环境影响显著,同类工程经验又极为匮乏。因此充分掌握各层承压水的水文地质特征、制定合理的降隔水措施,有效控制承压水风险是竖井基坑设计、施工的关键所在。

2.2 竖井超深基坑的设计理念

本工程环境保护要求高,保护等级达到一级,基本不具备沉井施工条件,因此设计采用围护结构结合明挖法施工的方式进行施工,围护结构采用1 500 mm厚地下连续墙,充分利用圆竖井空间结构特点,结合环向内支撑体系,形成强有力的支护体系,同时利用深达105 m的围护结构,完全阻断第Ⅰ承压水层,深深插入第Ⅱ承压水层中,以减少降压降水的影响[3]。

竖井结构方案的可行性、可靠性依赖于深围护结构的可靠性。本工程采用1 500 mm厚105 m深的铣接头工艺地下墙作为围护结构,以世界先进的德国宝峨产MC128双轮铣槽机实现了1/1 000垂直度的超高精度控制。

2.3 内衬逆作的方案优势

1)对地墙接缝的加强。

铣接头地下墙以混凝土直接咬合形成接缝,其接缝处的抗变形能力较差,采用内衬逆作法能够随开挖进度及时形成环向内衬,既减少了铣接头接缝变形的风险,又可以作为环向支撑加强支护体系,极大的降低工程风险。

2)对工效的提升。

首先,采用圆形竖井结构进行明挖法施工,同时采用逆作法的方式从上往下随着开挖进行内衬浇筑,利用内衬结构形成环向支撑体系,从而取消了井内对撑的设置,使竖井内形成一个开阔的操作面,极大地方便了土方的开挖和物料的垂直运输。

其次,内衬逆作可以做到开挖完成即形成永久内衬结构,也就是说开挖完成即是工作井主体完成,马上就具备了盾构作业的条件,可以大幅度提前盾构作业开始时间,对于工程整体进度相当有利。

3)对工程安全的总体提升。

地下工程施工遵循时空效应,在保证围护体系足够稳定的同时,更高效的施工效率,带来更短的施工时间,以及更小的环境变形,对于工程的总体安全意义重大。内衬逆作法节点图见图1。

3 内衬逆作的技术难点及研究

3.1 内衬逆作的技术难点

内衬逆作法优势诸多,但其逆向形成的施工缝处理难度很大。

施工先期与后期施工的结构间存在施工缝,理论上混凝土会因收缩在其表面形成空隙,同时接缝表面也会存在析水或聚集气泡等缺陷。这种缺陷可能导致接缝渗漏,甚至结构受力垂直方向应力传递不可靠。因此进一步研究逆作法施工缝技术问题及解决方案至关重要。

3.2 施工缝处理的技术研究

在本工程超深竖井基坑内衬墙体施工中,施工方法、施工流程、混凝土配比等多方面因素均会对结构墙体质量产生影响。故正式施工前,进行同比例墙体试验,对工程中提出的问题进行试验研究、确定逆作施工缝处理方法[4-5]。

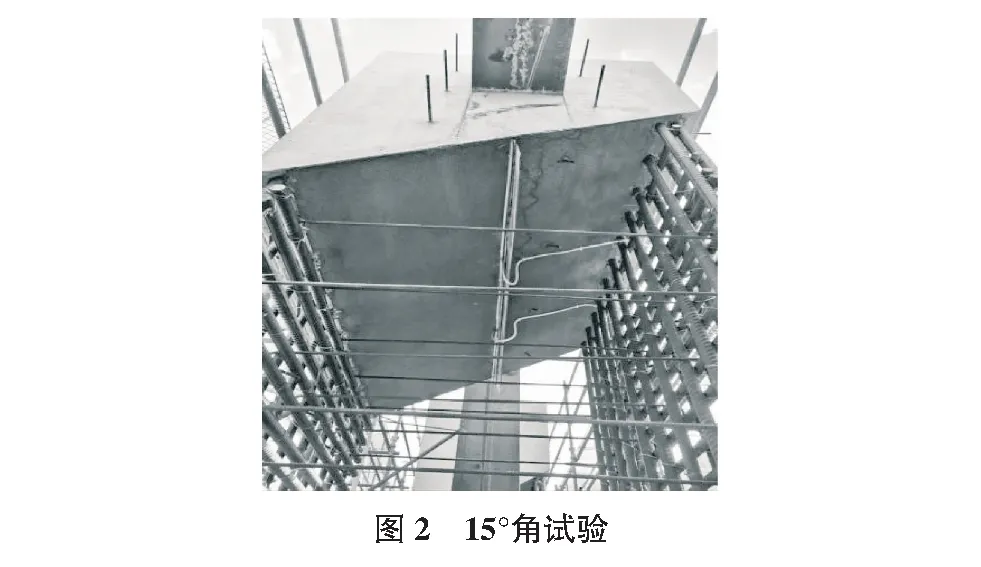

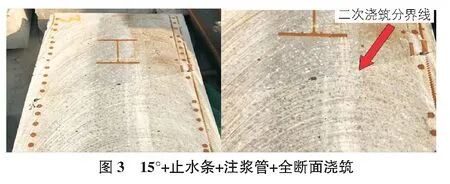

现场采用同比例模拟试验,首节衬墙采用门架悬吊待达到强度后施作下方衬墙。接头试验组设3类,分别为水平缝接头试验组、15°接头试验组(见图2,图3)、30°接头试验组。超灌法试验组设2类,分别为全断面喇叭口和间距1 m的喇叭口布料方式。并结合5种混凝土配合比将实验划分为10组,详见表1。

表1 试验分组表

试验墙上下两层混凝土由于时间的关系,受混凝土的水化热及温度变化影响,施工缝处不可避免出现1 mm~3 mm缝隙,当采用水平浇筑时,施工缝尤为明显。为消除隐患,故将缝面结合混凝土施工性能设计定倾角,当在新旧混凝土界面处设斜向施工缝时,由于斜向施工缝的存在,一是延长渗水路径,提高内衬结构的抗渗能力,二是便于排除空气,有利于墙趾混凝土的密实。在下层混凝土浇筑时,为确保施工缝处墙趾混凝土的密实,减少因混凝土硬结过程中干缩导致新旧混凝土接合部位出现水平向裂缝,可采用全断面法浇筑,同时在施工缝处施作“假牛腿”构造的方法有效保证施工缝处混凝土浇筑密实度。

3.3 逆作施工缝的技术要点

试验墙最终通过直接切割的方式展现出不同方案下接缝的实际表现,结合工程实际需要,本工程内衬逆作终确定采用15°+止水钢板+注浆管+全断面浇筑的施工工艺(见图4)。

同时结合MJY型竖井整体移动金属模板系统相互配合,从实施效果来看,竖井墙身水平变形非常小,接缝未出现严重渗漏水,实施效果良好。

4 MJY型竖井整体移动金属模板系统的技术研究

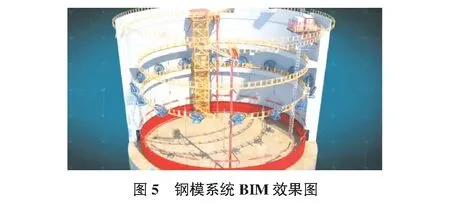

在苏州河深隧项目竖井开挖施工期间,设计采用环状逆作内衬方案,传统木模的施工工艺难度大,模板耗量高,施工效率较低,无法满足国内软土地区第一深基坑的开挖。为要攻克这一难点,通过实地观摩考察,并结合内衬环状的几何形态以及逆作施工的特点,设计了一套整体下放的大直径圆形金属模板系统——MJY型竖井整体移动金属模板系统。

4.1 系统的设计理念

该系统由16点同步提升系统、模板结构系统及定型金属底托架组成。钢模系统BIM效果图如图5所示。

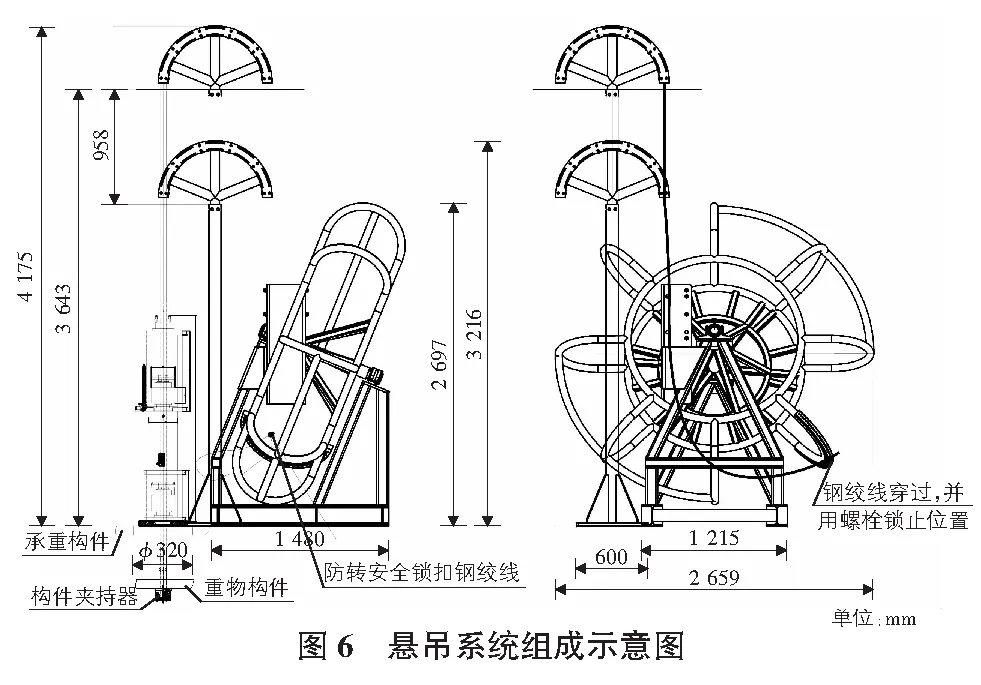

悬吊系统由16组HSL50300智能油缸及其配套卷缆架组成,设计提升能力800 t,系统通过两侧的主副两个集成泵站进行控制,并通过每组4根,共计64根直径15.2 mm的钢绞线与下部吊具连接,设备开启后,通过液压油来推动油缸、活塞往复运动,即上夹持器和下夹持器的荷载转换,从而实现垂直提升或下降(见图6)。

模板由48标准块组成,高度3.0 m,通过16个加块,实现变径。通过伸缩油缸实现支模和脱模过程,模板的伸缩口处主要由液压油缸、限位顶杆、限位螺杆、导向槽钢、液压油管、双向液压锁及油缸保护胶皮盖板组成。模板上部设置48块耳板,采用16点悬吊,通过设置在环梁上的16点液压同步提放系统悬吊实现模板提升和下放。

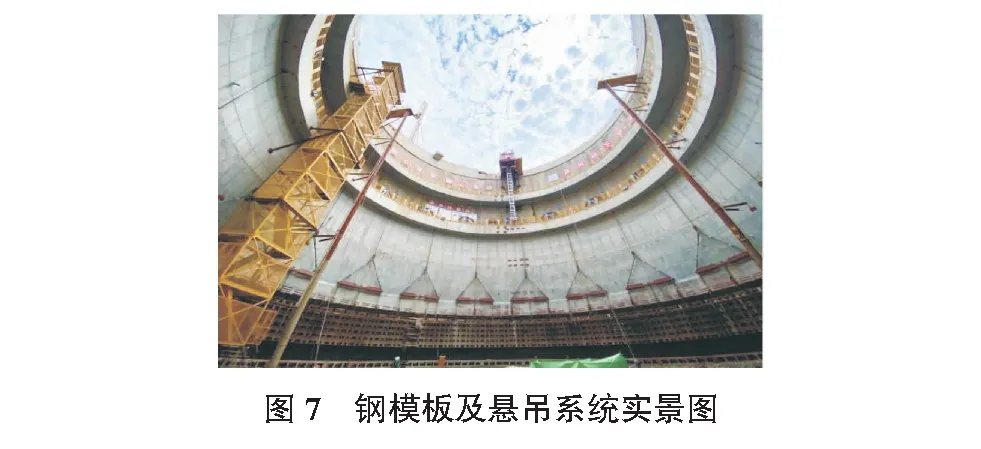

模板就位后,通过模板上部的浇捣口浇筑混凝土,混凝土输料管同时对称在模板上方的全断面环形浇筑口进行混凝土的浇筑。按照顺时针或逆时针顺序依次摆动浇筑,保持混凝土差程不超过50 cm。同时进行混凝土振捣,确保混凝土密实。井壁全部浇筑完成后,混凝土强度达到初凝后,将浇捣口内混凝土全部清除,以便脱模时不受卡阻。浇筑完成48 h后,开始进行脱模作业,把液压泵站运到井底开挖面,将高压油管连接到脱模油缸对接上,首先松开限位顶杆,并开动液压站,启开高压阀门,使油缸工作带动活塞内收,将伸缩段模板及附近模板块脱模,从而达到整体圆形收缩。钢模板及悬吊系统实景图见图7。

4.2 系统的设计难点

本次设计的金属模板系统直径大,且无内支撑体系,对模板刚度要求高。另外模板脱模需要利用模板的弹性收缩,因此在设计时需要在刚度和脱模之间进行设计平衡。

1)模板刚度的设计。

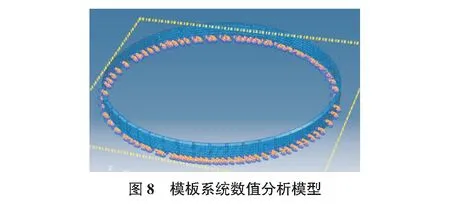

在模板立模进行混凝土浇筑的施工过程中,模板的受力可被简化成一个静态受力模型。在不考虑混凝土初凝的条件下,按流体考虑平均静水压力均匀作用在模板上。通过建立数值分析模型进行计算(见图8)。

2)模板脱模的设计。

国内有学者认为混凝土井壁对模板脱模阻力的最大值应出现在脱模开缝一瞬间,随后模板收缩量增大,扩缝过程中脱模阻力比较小。

脱模采用4支10 t的液压油泵控制脱模,作用点的位置分别为上、下端各1支油泵,中间2支油泵。4支油泵共同控制,当模板被揭开至一定范围,模板因自身重量超过混凝土与模板的黏结能力而脱落。脱模以1/2的整体模板作为一个单元进行脱模。

4.3 系统的运用和取得的成果

该系统对深隧圆形竖井基坑结构逆作施工起了巨大的助力作用,主要表现在以下几个方面:

1)模板自动化同步升降提高施工功效。模板自动化的整体下放较传统木模拆支模时间大大缩减,对提升施工功效起到重要作用。

2)缩减开挖时间,保证基坑安全。本工程内衬墙共分12节,每节3 m,开挖以分层、分区、均衡、对称进行为原则,采取盆式开挖形式。在上一层结构达到设计要求强度前,保证基坑周边留土厚度,再进行下一层土方开挖,以减少地墙暴露时间,利用地墙周围所留土堤,阻挡其变形。下层土方开挖完成前钢模对上层衬墙起到一定约束作用,较传统木模节省拆模时间的同时对提前开挖提供了有力支持。

3)模块化施工保证施工质量、提升施工效率。托架作为移动金属模板的钢结构基座,底部填充细砂后起到底模的作用。较传统木模底模有更高的刚度保证底模的平整度的同时避免凿毛时对预留接驳器的破坏,有效保证结构施工质量;同时托架与钢模板构成完整的模板体系具有强度高、组合刚度大的特点,较传统木模拼缝更加严密、不易变形,拥有更高的真圆度,更好的保证了模板的整体性,更大程度地降低了涨模、爆模的风险;每层3 m高度将整个基坑内衬划分为12节标准化施工段,有利于有序、高效、安全的逆作施工等。

MJY型竖井整体移动金属模板技术的应用对于深隧超深圆形竖井的顺利施工有巨大助力作用,对于提升施工功效,保证施工质量起到了重要作用,对于今后超深圆形竖井基坑逆作施工技术的完善有很大借鉴意义和理论支持。

5 结语

从苏州河深隧项目圆形竖井施工效果来看,采用大直径超深圆竖井内衬逆作的方案,围护变形极其微小,周边环境影响可控,施工质量可靠。

大直径超深圆形竖井有着结构空间受力好的特点,结合竖井内衬逆作法施工能够极大地降低工程风险。

圆形竖井内衬逆作,对于逆作接缝应采取合理的结构形式和施工措施,确保接缝可靠。

圆形内衬结构规整,可以设计专用的自动化模板系统,实现高效、自动、模块化的施工,经济效益显著。

以上实践经验对类似工程具有很大的借鉴意义。