一种风电机组偏航振动故障的诊断与分析*

高俊云

(太原重工股份有限公司 技术中心,山西 太原 030024)

0 引言

偏航系统是现代大型风电机组的主要构成之一,是连接机舱与塔筒的重要部件。偏航系统的主要作用是保持风轮对风,提高风能捕获效率以及机舱发生扭揽时通过反向转动进行解揽。

从工作原理区分,偏航系统分为主动偏航和被动偏航。目前,主流的上风向水平轴风电机组均采用主动偏航系统,当风轮方向与风向偏差超过一定角度时,主控系统启动偏航驱动,使风轮方向与风向保持一致。由于偏航系统结构紧凑、维修成本高、占用时间长,因此对偏航系统的可靠性提出了极高的要求。

但根据风电场运维数据等相关资料统计,偏航系统故障为年均发生故障次数与单位容量年损失电量的前三位。特别是随着采用长叶片、大功率机组的低风速风场的开发,风电机组偏航系统承受的载荷更为恶劣,增加了故障发生的概率。近年来,对风电机组偏航系统故障诊断的研究不断受到主机制造商和相关研究机构的重视,偏航系统故障机理、诊断方法等成为主要的研究重点。邓子豪等[1]分析了风电机组偏航系统结构的特点,并对电机驱动型主动偏航系统故障类型及对应的故障机理、常用的故障诊断技术及方法的研究进展进行了综述;王朝东等[2]针对风电机组偏航系统在偏航过程中出现的振动超标、噪声过大问题进行了研究,结合有限元分析,提出了解决方案;赵丽军等[3]针对风轮质量不平衡和气动不平衡两种现象引起的机组不平衡载荷情况,通过GH Bladed风电机组载荷仿真软件,对塔筒顶部的机械载荷变化及振动时域特性进行了分析;张羽[4]对风电机组叶片不平衡的原因及导致机舱振动的检测等进行了研究。本文通过现场测试,结合理论和仿真分析,对一种偏航系统振动故障进行了诊断分析,找到了产生异常振动的原因。

1 故障现象描述

某风场一台2 MW风电机组,在发电过程中发生了机舱前后方向晃动过大、偏航系统打滑、偏航驱动损坏等一系列故障,即使采取限功率措施,仍然存在机舱晃动较大、偏航打滑、偏航速度不稳定的故障,导致机组无法正常发电。

2 故障原因初步诊断分析

如果机组传动链上的轴承、齿轮箱、发电机等存在故障、机组控制参数不当等,都可能引起机舱振动过大,但其对偏航系统影响较小。由于故障发生点在偏航系统,且产生了偏航打滑的异常现象,而通过检查,发现偏航制动器压力以及与制动盘接触均正常,说明偏航系统在正常发电过程中产生了超过制动力矩的非正常偏航转矩。找到产生这一非正常载荷的原因,成为解决这一问题的关键。

3 偏航产生的振动测试

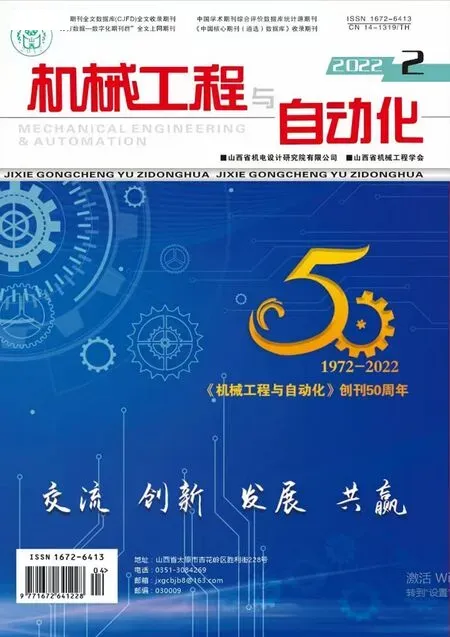

对偏航过程中塔筒顶部前后方向和左右方向产生的振动速度进行测量,测量结果如图1所示。可见,正常发电过程中由于偏航系统的振动和滑移,使得塔筒顶部产生了非常大的不稳定振动,且具有很大的波动性。前后方向的振动速度最大值为128.6 mm/s,约为左右方向振动水平的2倍,远远超过了正常振动水平。

4 理论分析

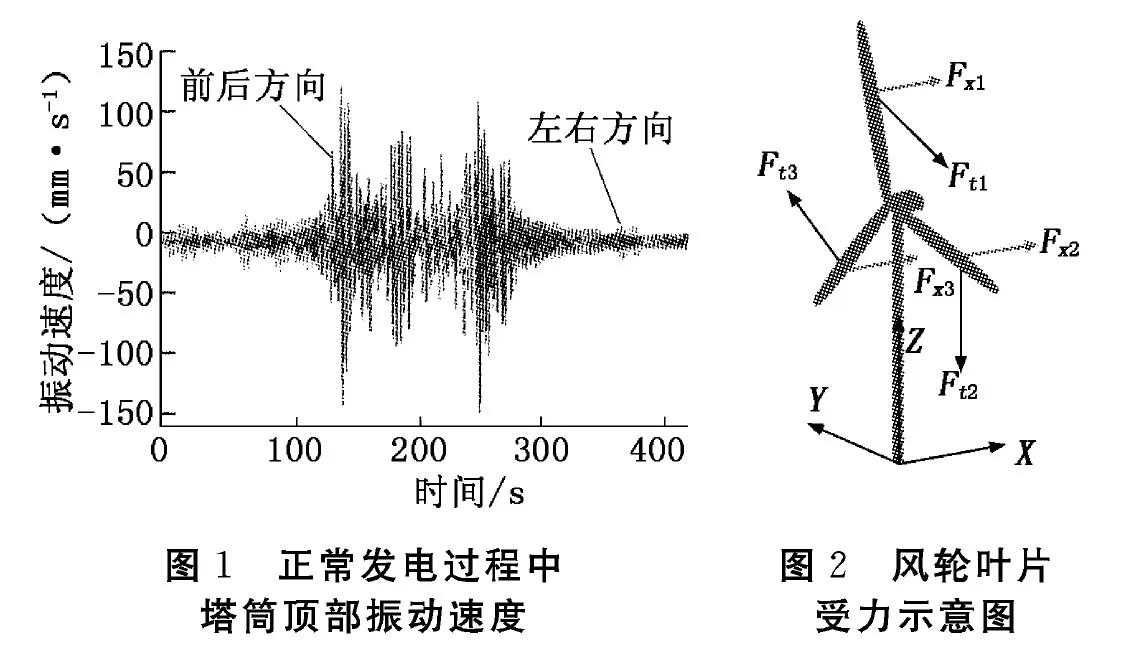

风电机组的载荷主要来源于风轮叶片。根据空气动力学原理,三只叶片所受载荷可以分别等效为风轮面外轴向推力Fx1、Fx2、Fx3和风轮面内切向力Ft1、Ft2、Ft3,如图2所示。其中,风轮面外轴向推力产生偏航转矩,并使塔筒产生倾覆弯矩载荷,风轮面内的切向力则主要产生风轮转矩[5]。

偏航转矩Mz主要由风轮面外轴向推力Fx1、Fx2、Fx3产生,见式(1):

(1)

其中:a1、a2、a3为三个叶片轴向力作用点到风轮中心的距离;ω为风轮转动角速度;t为风轮转动时间。

不考虑风切变和叶片制造误差的影响时,若叶片三个桨距角相同,三个叶片具有相同的气动特性,则有Fx1=Fx2=Fx3和a1=a2=a3。由式(1)可求得偏航转矩Mz=0。但是,若三个叶片桨距角出现偏差,即三个桨距角不同时,各叶片的气动特性就有所不同,图3为不同桨距角对应的推力系数曲线。当桨距角增大时,叶片的推力系数明显减小,这种风轮气动不平衡现象在三只叶片之间产生推力差,随着风轮的不断转动会造成偏航转矩的剧烈波动,对偏航机构产生冲击载荷。当这一推力差产生的附加偏航转矩动载荷超过偏航制动器的摩擦转矩时,就会发生偏航滑移的故障,同时还会造成机组发电功率下降,振动过大和载荷增加。

5 仿真分析及故障识别

采用DNV Bladed软件,对稳态风速(10 m/s)下,叶片1桨距角分别为0°、5°、10°,叶片2、叶片3桨距角为0°,即叶片1与叶片2、叶片3桨距角误差分别为0°、5°、10°三种工况进行仿真,仿真结果见图4、图5。

图3 不同叶片桨距角对应的推力系数曲线图4 不同叶片桨距角误差产生的偏航转矩图5 不同叶片桨距角误差产生的机舱前后振动速度

通过对叶片不同桨距角误差工况的仿真,表明随着叶片桨距角误差的加大,机舱前后方向振动、偏航扭矩Mz等的幅值及波动显著增加,会使机组产生较大的附加疲劳载荷,影响机组的稳定运行。

基于理论分析及仿真结果,对机组三只叶片桨距角进行了仔细检查。发现一只叶片由于0°标记误差及现场标定误差,桨距角存在约10°的偏差。对叶片桨距角重新进行校准调整后,偏航故障消除,机组运行恢复正常。

6 结论

基于现场测试、理论分析和仿真分析,对一种由叶片桨距角误差造成的偏航系统故障进行了诊断。产生这一故障的本质是叶片桨距角偏差造成的风轮气动不平衡,在偏航机构产生了不正常的偏航转矩,其幅值和波动都远远超出了正常范围。由于风电机组是一个刚柔耦合的多体动力学系统,特别是机组运行工况的多样性及机组控制对机组运行状况和载荷影响的复杂性,使得风电机组故障诊断需要综合考虑多方面的因素。因此,必须采用多工况对比、多信号融合的分析方法,才能达到满意的故障诊断效果。