基于混合气体热特性的GIL氮气使用配比研究

庞乐乐, 杨文勇, 李鹏飞, 郭晓飞, 高鹏, 梁睿

(1. 国网冀北电力有限公司张家口供电公司,河北 张家口 075000;2. 中国矿业大学电气与动力工程学院,江苏 徐州 221116)

0 引言

气体绝缘输电线路(gas insulated transmission lines,GIL)具有电压等级高、传输容量大、可靠性高、环境适应能力强等优点[1—3],在电力系统中得到越来越广泛的应用。目前,GIL主要使用纯SF6气体作为绝缘气体,但大量研究发现,SF6的全球变暖潜能值是CO2的23 900倍,且其在大气中的降解过程可以达到3 200 a左右[4—6],这表明SF6是一种温室效应显著且在大气中难以分解的惰性气体。为应对全球气候变暖问题,欧盟相关国家明确规定:截止2030年,欧盟国家境内SF6排放量控制到2014年排放量的1/3。我国也制定了“碳达峰,碳中和”的国家战略目标,因此,整个电力行业亟须减少SF6的使用。

目前,国内外学者针对SF6混合气体与替代气体已进行了大量研究。现有的新型气体CF3I,C4F7N和c-C4F8的绝缘性能研究还不完善,且易受不均匀电场的影响[7—9]。与SF6混合气体相比,CF3I的伏秒特性受电场不均匀程度的影响更大[6],c-C4F8混合气体的液化温度低,不能用于低温和高海拔地区[10]。与以上新型气体相比,SF6混合气体更适宜成为纯SF6的可行替代气体,SF6/N2混合气体具有绝缘性能好、液化温度低、电场均匀性灵敏度高、经济和环境效益好等优点,具有很好的应用前景[11],同时SF6/N2混合气体能在较大的温度范围内保持稳定,可应用于寒冷地区[12]。

针对SF6/N2混合气体的气体绝缘和气体击穿等,目前已取得了丰富的研究成果[13—16]。研究发现,随着压强的增加,不同混合比的SF6/N2混合气体的击穿电压线性增加,并趋于稳定,且SF6含量为10%~20%时即可保持足够的绝缘能力[17]。然而,在满足设备绝缘能力的前提下,以SF6/N2为绝缘气体的GIL在不同条件下的热特性研究还相对较少,且均未研究不同条件下满足工程需要的SF6/N2混合比方案。

因此,文中在满足GIL绝缘能力的前提下,采用有限元法,结合GIL和材料热物性参数以及边界条件建立单相三维GIL仿真模型。利用该模型,通过改变绝缘气体压力、负载电流、环境温度,研究了不同条件下,不同SF6/N2混合比对GIL温升特性的影响,从而为不同条件下SF6/N2混合比的确定提供了使用依据,对降低SF6的使用量、减少对环境的影响具有重要意义。

1 GIL温升仿真模型建立

以1 100 kV GIL为研究对象,包括铝合金材料的导体和外壳,盆式绝缘子,触头,绝缘气体和支撑绝缘子等部分。

1.1 电磁场数值计算

在GIL导体流经负载电流时导体和壳体均会产生焦耳热损耗,因此通过麦克斯韦方程组求解,其控制方程表达式如下[18]:

(1)

式中:Js为电流密度;μ为介质的磁导率;ρ为导体电导率;A为磁矢位;ω为角频率。在计算导体的焦耳热损耗时,由于外壳接地的屏蔽作用,GIL导体的邻近效应系数为1,阻抗较小。因此,不平衡电流的影响可以忽略不计,只考虑集肤效应[19]。

计算壳体热损耗时,由于电磁感应,GIL外壳上产生2种感应电流,即外壳接地引起的壳体环流和在壳体横截面内的涡流。全连式结构的涡流损耗在工程计算中可以忽略不计[20]。GIL导体与壳体单位体积下的损耗为[21]:

(2)

(3)

式中:Pdv,Pkv分别为导体、壳体单位体积焦耳热功率;Id为导体电流;Ik为壳体感应电流;Rd,Rk分别为导体、壳体电阻值;Sd,Sk分别为导体、壳体的横截面积。

1.2 温度场数值计算

为简化计算,考虑GIL的工作环境和结构,作出以下假设:(1) 由于绝缘气体和空气的流速远低于声速,可将其视为不可压缩粘性流体处理。(2) 对于单相GIL,导体和壳体材质各向同性,热损耗在其内部均匀分布。(3) GIL绝缘气体处于自然对流状态,即因温度差而导致绝缘气体存在密度差,造成气体流动。(4) 空气域的外边界温度为环境温度,不受GIL内部发热的影响。

当产生的热量与交换的热量相同时认为GIL处于热平衡状态,GIL热交换过程如图1所示,热平衡公式为式(4)和式(5)。

图1 GIL热交换过程Fig.1 Heat exchange process of GIL

Pd+Pk=QkF+QkD

(4)

Pd=QdF+QdD

(5)

式中:Pd为导体焦耳热损耗;Pk为壳体涡流损耗;QkF为壳体辐射散热量;QkD为壳体对流散热量;QdF为导体辐射散热量;QdD为导体对流散热量。

GIL外壳和导体内部的传热主要由热传导控制方程表示,当分析由于GIL载流量变化引起的温度变化过程时,由于载流量是时间的函数,所以传热微分方程也应包括时间。GIL热传导控制方程为[22]:

(6)

式中:ρT为导体或壳体在温度T时的材料密度;Cp为恒压热容;λT为温度T时的导热系数;T为实际温度;Q为热损耗;t为运行时间。

GIL与空气域之间的对流换热可以等效为大空间内水平圆柱体的对流换热,因此边界条件为:

qk=hk(Tk-Tkq)

(7)

式中:qk为壳体与外部空气的对流换热量;Tk为壳体温度;Tkq为空气域温度;hk为对流换热系数。hk受许多因素影响,如气体流速、温度、特征尺寸等。hk由两部分组成,即不考虑气流的自然对流换热系数hkD和考虑气流的强制对流换热系数hkF。

GIL导体与外壳之间以及外壳对空气的热辐射可以根据前面的假设和Stefan-Boltzmann定律来计算[23]:

(8)

(9)

式中:qdk为导体与外壳之间的热辐射;qkF为外壳对空气的热辐射;σ为Stefan-Boltzmann常数;εd0,εk,εk0分别为导体外表面、外壳内表面和外壳外表面的表面发射率,其大小与导体和外壳所涂的材料有关;Td为导体温度;Dd0为导体外径;Dk为壳体内径。

1.3 混合气体热物性参数

在工程应用中,需要求解多物理场耦合作用下混合气体的热物性参数。气体密度ρ、恒压热容Cp、定容热容Cv都与温度和压力有关。然而,导热系数k和动力粘度μ只与温度有关,其热物性参数计算如下[24]:

(10)

(11)

式中:αm为热物性参数,包括ρ,Cp,Cv,k,μ;αi为组分i对应的热物性参数;n为混合气体组分的数量,文中n=2;yi为组分i的摩尔分数;Mi为组分i的相对分子质量;β为与热物性参数相关的常数。

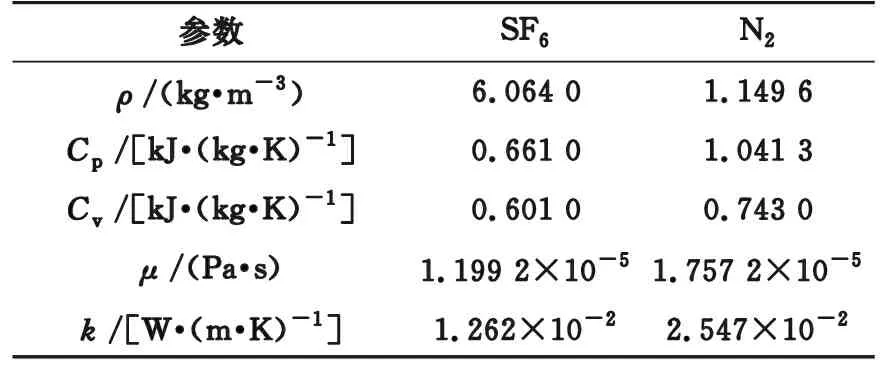

利用NIST发布的REFPROP9.0软件,计算SF6和N2的热物性参数。大气压强0.1 MPa,环境温度293.15 K下的热物性参数如表1所示。

表1 热物性参数Table 1 Physical and chemical parameters

密度和温度之间的关系满足理想气体状态方程:

(12)

导热系数和动力粘度满足Sutherland定律:

(13)

(14)

式中:ρ0为温度T0时混合气体的密度;p0为温度T0时混合气体的压强;k0为温度T0时混合气体的导热系数;μ0为温度T0时混合气体的动力粘度;T0为参考温度,值为293.15 K;S为Sutherland常数。

2 仿真结果与分析

利用COMSOL仿真软件建立三维电磁-流体-温度场多物理场耦合的GIL模型,有限元模型主要分为外部空气、壳体、绝缘气体和导体。模型的具体参数如表2所示,其中GIL可以在短时耐受电流下运行2 s。

表2 1 100 kV GIL参数Table 2 Parameters of 1 100 kV GIL

三维模型可以描述径向和轴向的传热特性,图2为三维GIL模型仿真结果。如图2(a)所示,绝缘子对温度场的影响被忽略。

图2 三维GIL模型仿真结果Fig.2 Simulation results of 3D GIL model

图2(a)中,温度场在求解域内对称分布,导体温度最高为359.88 K,外壳底部温度最低为325.94 K,GIL内部绝缘气体温度分布不均。由于气体受热后向上流动,对流更强。绝缘气体的流速如图2(b)所示,加热的绝缘气体从导体垂直流向外壳,并沿着外壳呈圆柱状流动,流向外壳底部。在此过程中,绝缘气体的热量传递到外壳,绝缘气体被冷却下沉到气体域的底部。然后,导体加热绝缘气体,循环再次开始。因此,导体和外壳之间存在温差,绝缘气体的上、下温度存在梯度,沿GIL轴向方向没有温度变化。

此外,由于气体的自然对流和温度分布不均匀,导体和外壳的温度分布从上到下逐渐减小,外壳温差为6.92 K,导体则相差0.53 K。1 100 kV GIL的工作环境为江底管廊,所以文中在考虑参考温度选取时忽略了气体流动和日照的影响,选择外壳正上方的温度作为参考。经仿真验证,额定短时耐受电流和额定峰值耐受电流的温升在标准允许范围内,这些电流突变引起的瞬间温升小于1 K。

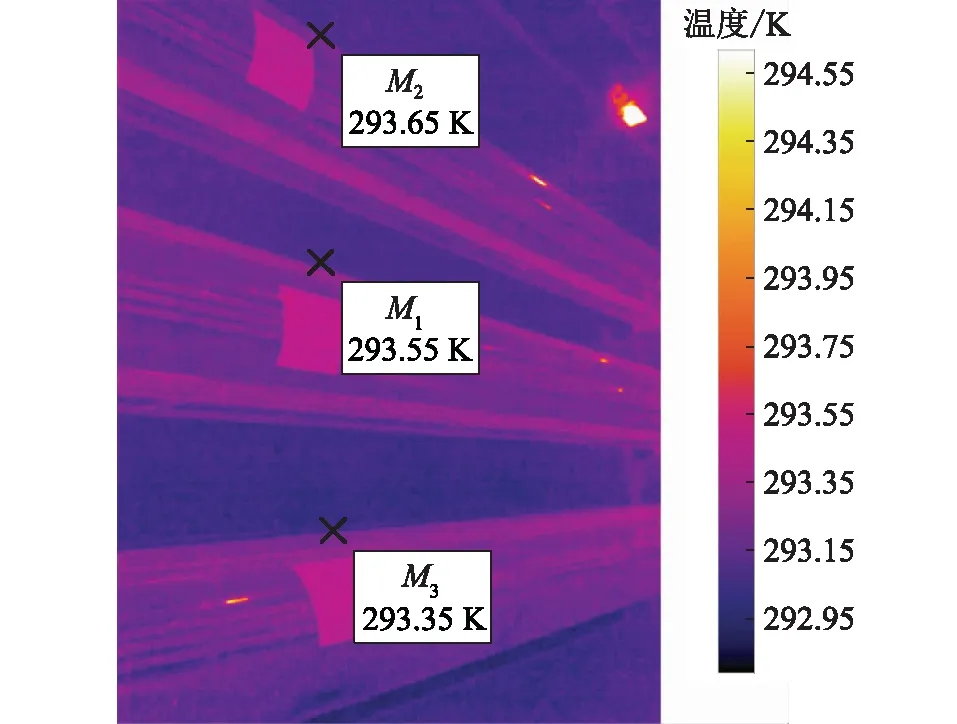

为验证仿真模型的准确性,利用TESTO 890红外测温仪在苏通GIL综合管廊进行红外测温,在负载电流1 000 A,管廊环境温度291.2 K时,测得M1点的温度为293.55 K,M2点的温度为293.65 K,M3点的温度为293.35 K,实际红外测温如图3所示。为进一步验证模型的有效性,不同条件下的测温结果与仿真数据对比如表3所示。

图3 红外测温Fig.3 Infrared temperature measurement

表3 红外测温数据和仿真结果对比Table 3 Comparison of infrared temperature measurement data and simulation results

由表3可知,红外测温均值与仿真值误差小于1 K,证明了文中模型的有效性。

3 SF6/N2混合气体分析

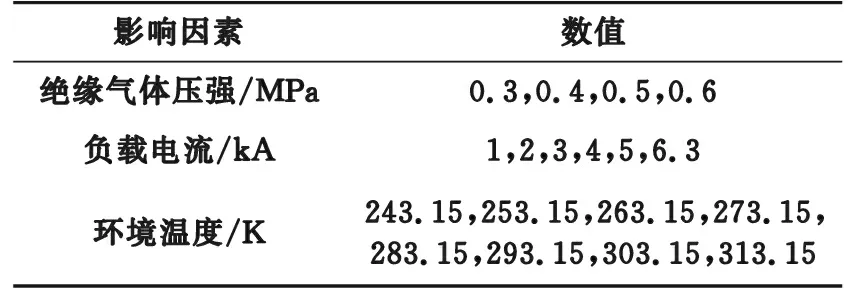

由于GIL实际工作环境较为复杂,为了保证GIL的工作可靠性,有必要综合考虑SF6/N2混合气体在不同组分、不同条件下的热特性。控制变量法可以研究多种影响因素的作用效果大小。因此,通过控制和调整单一变量研究在不同的绝缘气体压力、负载电流和环境温度下,SF6/N2不同的混合比对GIL导体和壳体温升的影响。影响因素和参数值如表4所示。

表4 影响因素Table 4 Influencing factors parameters

此外,SF6/N2的介电强度按归一化值考虑,包括归一化压力、归一化数量和归一化本征介电强度。根据SF6/N2的特性,在相同的压强下当SF6含量大于20%时,混合气体的绝缘能力可以达到纯SF6的70%~80%[25],能够满足技术和环保要求。因此,文中选择的SF6含量为20%~100%。

3.1 绝缘气体压强

由于混合气体参数随混合气体压强的变化而变化,考虑到混合气体的绝缘能力和GIL结构的强度,文中的绝缘气体压强范围为0.3~0.6 MPa,环境温度为293.15 K,负载电流为6.3 kA,导体和壳体的温升如图4所示。

图4 不同气压不同SF6含量下GIL温升Fig.4 Temperature rise of GIL under different pressure and different SF6 content

如图4所示,0.6 MPa时的温升为4组中最低的。需要指出的是,压强越大,导体和壳体的温升越低,二者呈负相关。此外,在相同压强下,SF6含量与导体和壳体的温升呈负相关。当SF6含量小于30%时,GIL的温升趋势均明显下降,而当SF6含量超过70%时,随着SF6含量达到一定水平,温升没有明显变化。

通过对比导体和壳体温升,发现导体对绝缘气体压强的变化更敏感。在相同的混合气体比例下,导体温度随着压强的增加而显著降低。因为气体密度随气体压强的增大而增大,传热系数也随之增加,这意味着绝缘气体可以交换更多的热量从而导致导体温度降低比外壳温度降低更加显著。

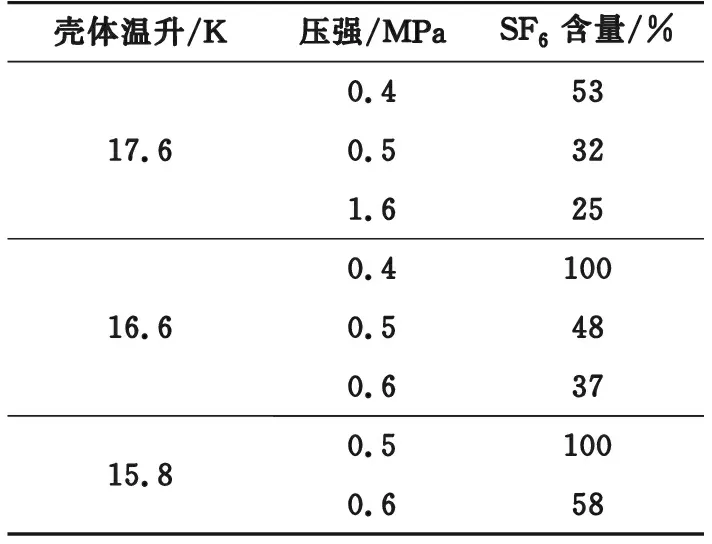

表5为温升值相同时的几组气体压强和混合气体比例。从表中可以看出,与相同温升值下的纯SF6相比,SF6/N2混合气体既保证了温升效果,又最大程度减少了SF6的使用量。

表5 稳态时壳体等温升的压强和混合气体比例Table 5 Pressure and proportion of gas mixture for isothermal rise of the enclosure at steady state

综上所述,增加绝缘气体压强有利于降低导体温度,20%的SF6即具有良好的介电强度,然而,当SF6含量在20%~30%之间时,GIL温升曲线变化较为明显。为了减少SF6的使用量,降低温升,建议在GIL应用中使用SF6含量30%~70%的SF6混合气体。但文中仅给出定性分析,实际应用中,具体的压强须要根据混合气体的比例略作修改。

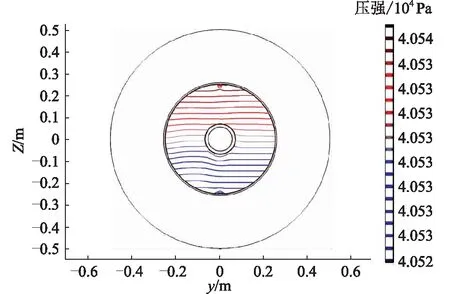

当绝缘气体压强为0.4 MPa时,仿真得到的内部绝缘气体的压强等值线如图5所示。由于GIL上方温度高于下方,压强会有2×10-4MPa的微小差异,所以绝缘气体的压强在空间中认为是相等的。

图5 绝缘气体压强等值线Fig.5 Insulating gas pressure isoline

3.2 负载电流

温度与焦耳热损耗直接相关,热交换、外壳感应电流和涡流损耗、导体热损耗共同作用,导致导体、外壳和绝缘气体温度升高。因此,电流是引起温度变化的重要原因之一。

在GIL正常运行过程中,GIL的负载电流在长期运行期间不超过3 kA,因此仿真中的电流设置为1 kA,2 kA,3 kA,4 kA,5 kA,6.3 kA,环境温度为293.15 K,绝缘气体压强为0.4 MPa。

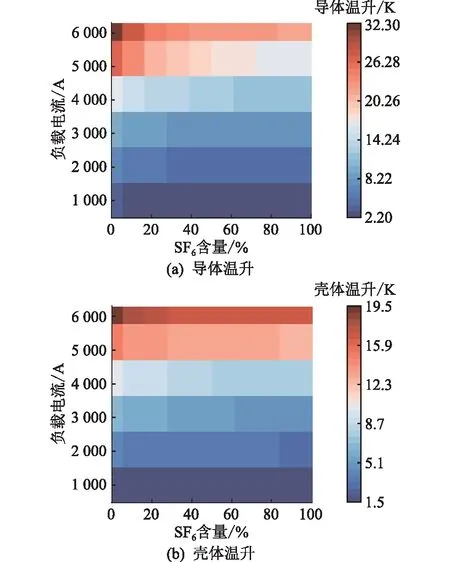

温升与电流变化有关,正如前文分析,不同负载电流和不同SF6含量下GIL温升如图6所示。

图6 不同电流不同SF6含量下GIL温升Fig.6 Temperature rise of GIL under different current and different SF6 content

如图6所示,当电流小于1 kA时,SF6/N2的比例对温升的影响不大。当电流低于3 kA时,导体温升低于15 K,同时外壳温升低于10 K,在这种情况下,实际应用的混合气体比例应由其他因素共同决定。然而,当电流超过3 kA时,从温升变化的角度来看,建议SF6含量大于30%。在上述2种情况下,60%SF6到纯SF6之间的温升几乎保持不变。因此,在实际应用中,SF6含量选取60%~80%即可满足绝缘和温升要求。

在相同的气体组分下,导体和外壳的温度都与负载电流呈非线性正相关。这是因为导体和外壳的焦耳热损耗与负载电流呈非线性增长关系,所以随着负载电流的增加,GIL热量生成的速度加快,并且导体和外壳之间的温差越来越明显。因此,实际工程中应根据负载电流的最大值选择SF6含量。

为了保证供电的可靠性,关键区域经常使用双回路GIL。因此,同时考虑了双回GIL供电线路中,当一回线路的一相发生故障时,另一回线路须要承担所有线路电流。假设长期运行时,每条线路的电流为3 kA,如果线路Ⅰ的B相发生故障,线路Ⅱ须要承载6 kA的电流。

文中以SF6/N2(其中SF6含量60%)为例。故障发生在1.3×104s,线路Ⅱ的电流从3 kA增加到6 kA,其温升如图7所示,当线路电流以2倍的幅值突变后,导体的温升小于6.45 K,壳体的温升约为3.65 K。因此,温升结果表明当SF6含量超过40%时,GIL可以承受线路电流的短期大幅增加。

图7 线路温升Fig.7 The line temperature rise

3.3 环境温度

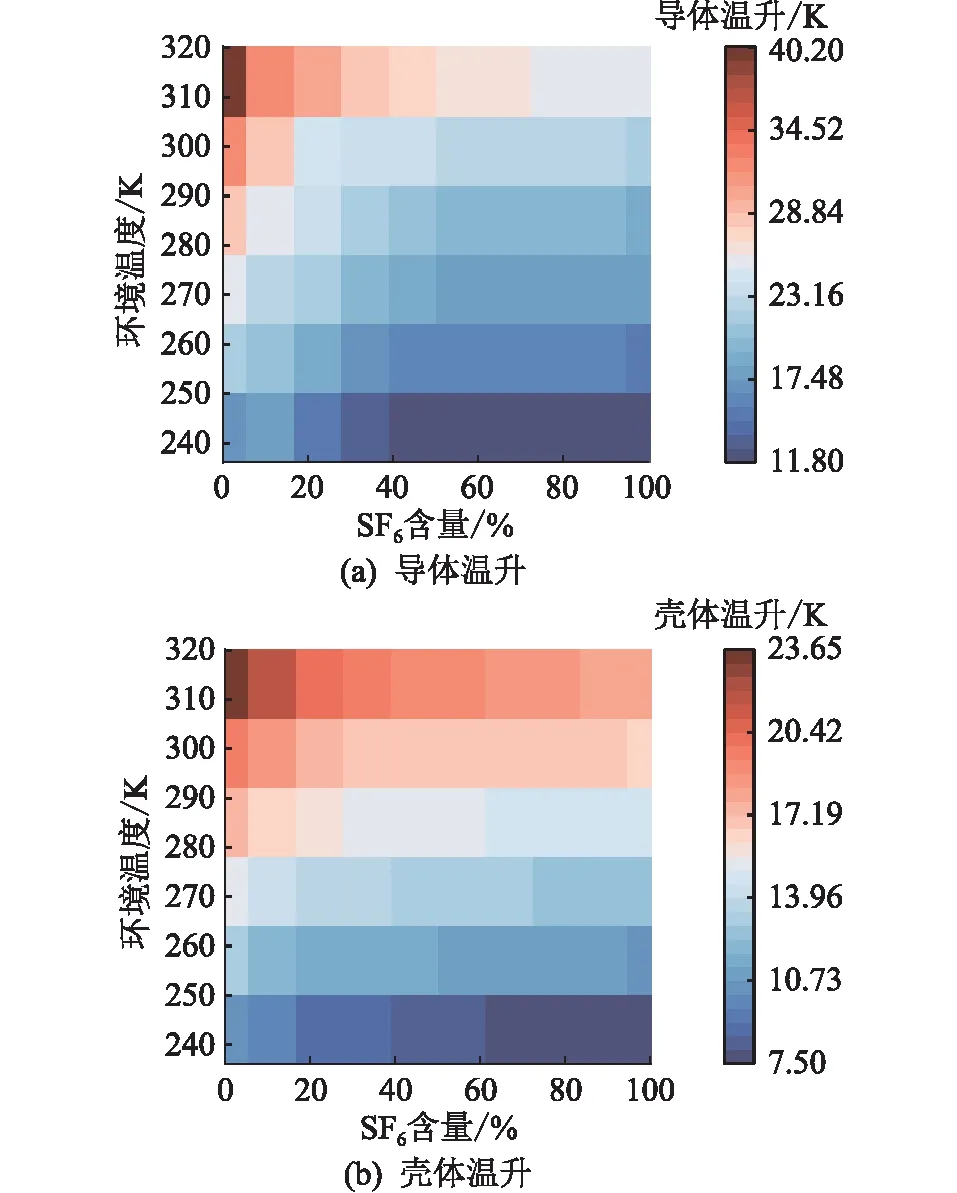

绝缘气体的传热性能对电气参数有重要意义,混合气体参数ρ,Cp,Cv,k,μ都与环境温度有关,进一步影响绝缘气体的热传导和自然对流。因此,就不同环境温度下的GIL温升情况展开分析,不同温度和不同SF6含量下GIL温升如图8所示。

图8 不同温度不同SF6含量下GIL温升Fig.8 Temperature rise of GIL under different temperature and different SF6 content

由图8可知,随着SF6含量的增加,导体和外壳的温升呈下降趋势且导体温度的变化幅度较大。不同环境温度下的导体温升曲线表明,当SF6含量超过40%时,温升变化趋势变得相对平缓。虽然外壳的温度变化趋势略有不同,但当SF6的含量超过70%时,导体和壳体的温升都变得平缓。因此,含量略低于70%的SF6的混合气体作为替代气体更为理想。此外,当环境温度为313.15 K时,外壳温升低于25 K,导体温升低于38 K。符合现行的国际标准IEC 62271-1、国内标准GB/T 22383—2017和GB/T 11022—2011的要求。

4 结论

从替代纯SF6绝缘气体的角度出发,采用有限元和多物理场耦合的方法分析了不同SF6含量下的传热特性。通过建立三维轴对称GIL模型,研究了不同影响因素下SF6/N2的传热特性,具体分析了导体和壳体的温升趋势。主要结论可归纳如下:

(1) 绝缘气体压强和导体、壳体的温升有一定的负相关关系,SF6组分也呈现类似趋势。不同的绝缘气体压强会导致导体的温度变化范围大于壳体。因此建议SF6含量在30%~70%之间,压强应根据SF6含量略作修改。当保持SF6/N2混合气体不变时,导体和外壳的温度随着压强的增加而显著降低。

(2) 如果设备长期运行期间电流超过3 kA,建议SF6含量应选择在40%~60%之间;若设备长期运行期间电流不超过3 kA,建议SF6含量应选择在20%~40%之间;当在额定电流下运行时,SF6含量应高于60%。

(3) 导体和壳体的温升随着SF6含量的增加呈下降趋势,不同环境温度的趋势相似。当SF6含量超过40%时,温升变化趋势变得平缓,当SF6含量超过70%时,温升几乎不再发生变化。因此,当设备运行在中低纬度时,SF6含量建议在40%~70%之间;当设备运行在高纬度地区时,SF6含量建议在30%~40%之间。

此外,GIL通常不会在极限温度下运行,由于在设计设备时考虑了安全裕度,因此通常SF6含量不低于建议值的70%就能够满足GIL设备的绝缘和温升要求。根据对GIL混合气体热特性的定性分析,在实际应用中,可以定量分析不同的影响因素,得到最佳的SF6/N2含量,为实际工程中,在不同运行条件下选择合适的SF6/N2混合比提供依据,从而减少SF6的使用量,减少电力设备对环境的影响。

本文得到国网冀北电力有限公司科技项目“基于边缘计算的GIS温度反演及过热故障诊断”(830107200003)资助,谨此致谢!