接触网碳纤维复合材料定位器的研制

蒋文杰

(中铁建电气化局集团轨道交通器材有限公司,常州 213179)

碳纤维复合材料是一种理想的结构材料,强度为3 500~7 960 MPa,模量为235~588 GPa。碳纤维复合材料在车辆制造上的应用,实现了车辆的轻量,也提高了列车运行的安全可靠性。当前的基础建设、交通运输、航空航天等领域都已经引入碳纤维复合材料,实现了对各种相关产品的升级,改善了其原有性能。

1 研制概况

1.1 任务来源

中国高铁实施“走出去”战略,而现有接触网面临专利和现实维护等问题。中国铁路总公司2014年立项研发下一代接触网,希望采用新材料、新结构和新工艺试制新型接触网各组件,其中的方案之一就是碳纤维复材方案。碳纤维复材方案希望能充分利用碳纤维复合材料的自身轻量化、高强度、耐腐蚀、一体成型以及维护量小等优于现有铝合金或钢材料的优势,提高产品的可靠性,减少客户后期大量的维护工作。

1.2 碳纤维复合材料的应用

树脂基复合材料也称为纤维增强塑料(Fiber Reinforced Plastic or Polymer,FRP),是以合成树脂为基体,以纤维为增强材料,经成型技术形成的一种新型复合材料[1]。可结合具体使用需求设计这种材料的功能与性能,选出最适合的增强体与基体,调整分布排列方式与组成成分的配比,在复合材料中充分展现各个成分的优势性能赋予复合材料更强大的综合性能,包括耐磨、隔热、耐腐蚀、超高比模量与超高强度,同时提高材料设计的自由化程度。

轨道交通行业的车头罩、导流罩、磁悬浮列车司机室、车门及裙板等部件,都是复合材料的重要应用领域。复合材料产品具有高强度、高模量、轻量化、阻燃、抗撞击、耐腐蚀、高损伤容限及使用寿命30年以上等诸多优点,是航空航天、轨道交通领域内产品性能提高和升级换代的关键材料。

1.3 研究目标

研究目标主要有两个:一是形成能量产化的定位器制造技术;二是对定位器进行结构优化设计,达到减重40%,并解决振动疲劳问题,以达到取代原金属结构的目的。

2 碳纤维复合材料定位器设计方案

2.1 结构设计中的基本要求

从结构设计要求角度进行分析可以发现,这一种材料与金属结构具有一定的相似性,在满足金属结构受力条件下还应考虑下列各项要求:设计复合材料时要掌握其与金属材料的差异,具体包括质量控制、制造工艺、损伤容限、耐久性、失效模式与性能等方面,确保结构处于一定的使用载荷条件下具有充足的刚度与强度,且安全余量需在零以上;复合材料具有的结构安全水平应高于同类别的金属结构;设计与制造复合材料时,需注意其接触金属零件时存在的电偶腐蚀问题,做好预防;设计时应将其设计为整体件,同时使用二次胶接技术、二次固化与共固化技术等提高产品质量,减轻材料自重,但需注意处理过程中需要解决因共固化而产生的胶接质量过低问题与结构畸变现象;分析部件结构的实强度并展开试验验证活动时,需要确保结构处于使用载荷条件下不会形成有害的损伤与变形问题,同时在设计载荷条件下不会产生总体破坏的不良状况。

2.2 工艺设计要求

首先,选择运用的成型工艺手段必须要使结构具有的性能符合相对应的装配要求与结构指标,具有较高的精度水平。其次,设备应用条件需满足新增、改造以及现有设备,尤其要达到热压罐设备的尺寸标准。再次,选择的成型工艺制备的材料应有较低的寿命成本,能够被用于连续性生产活动,成品率高,检修成本低。最后,尽量选择技术经验丰富且相对成熟的成型工艺。

2.3 设计选材

2.3.1 材料选择依据

定位器结构设计中需要运用非金属材料与金属材料,其中占比较高的是非金属材料。选择材料时要考虑相关要求:要符合材料基本性能方面的要求和环境试验要求;要具有较高的工艺水平,有利于完成成型制造工作;材料应当具备一定的相容性,能够与工艺实现相互匹配[2]。

2.3.2 选择主要材料

主要材料选择:织物预浸料,EV201-40%-A3-T-200gsm-1000;12Cr18Ni9(不锈钢);EV201-35%-A12-U-300gsm-500(单向带预浸料)。

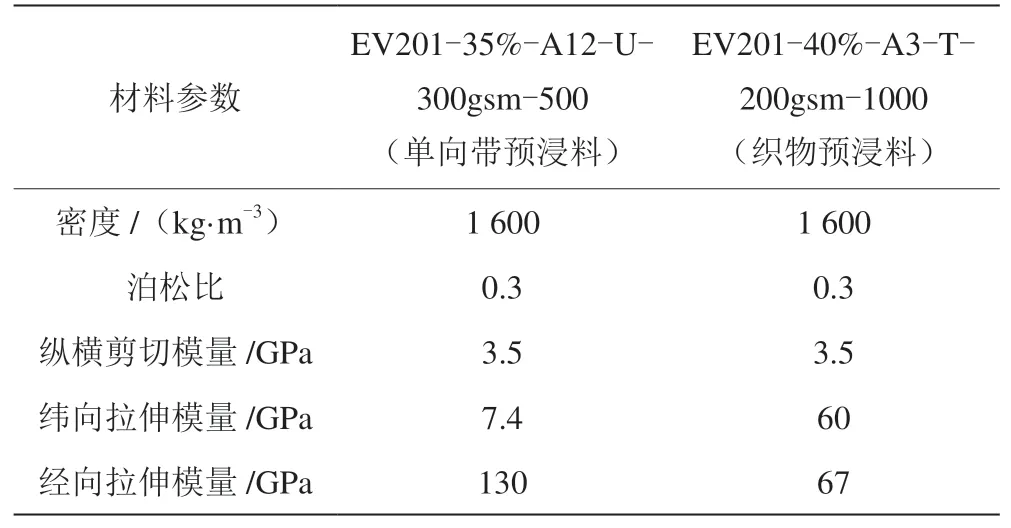

2.3.3 典型材料设计取值

典型材料设计取值,如表1所示。

表1 材料主要性能参数

2.3.4 定位器结构详细设计

依据复合材料定位器技术协议,经过结构计算分析,考虑结构一体成型的经济性,选择复合材料截面形式。最终采用的结构设计方案中,碳纤维定位器共分为3个主要部分,分别是主梁、金属销和套筒。其中,金属销和套筒通过预埋与主梁一起整体成型,成型工艺采用热压罐,金属销和套筒采用数控铣床(Computer Numerical Control,CNC)机械加工成型,定位器全长1 200 mm、宽30 mm、高300 mm。

2.4 主要结构件设计

碳纤维复合材料制件包含主梁,金属制件包含金属销和套筒。

2.4.1 主梁

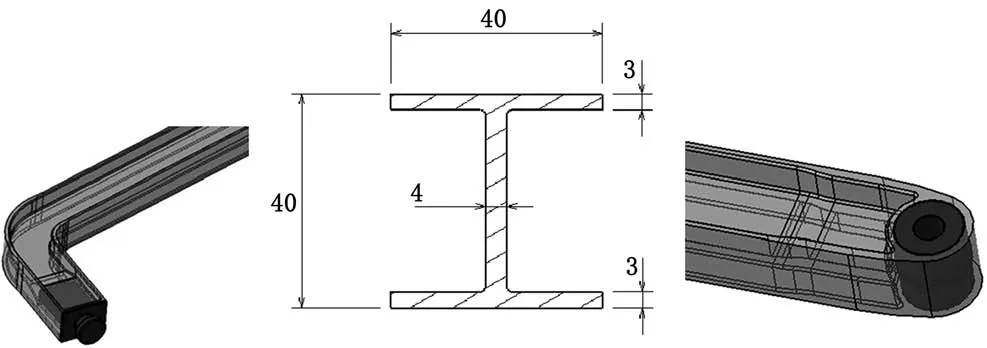

主梁是定位器主要的承力结构。为满足使用要求和定位器完整性要求,碳纤维定位器采用一体化设计,整体成型。它的结构截面形状是工字形截面,可以提高定位器的抗弯性能。工字形截面腹板厚度为2 mm,上下缘条厚度为1.5 mm。原结构前部拐角过渡处是容易产生振动疲劳的区域,所以在此区域增厚2.5 mm以增加强度,减小应力集中。此外,套筒处缘条和腹板增加3 mm厚度,以增加该区域的强度和刚度。

2.4.2 金属销和套筒

金属销是定位器与线夹的连接接口,需要保证金属销在定位器的相对位置,以便定位器安装。套筒是定位器与整体腕臂连接接口,主要是为了防止碳纤维孔在振动、转动中的磨损而增加金属预埋件。要求金属件具有耐磨、耐腐蚀等特点,所以选择不锈钢材质。金属销与套筒外形面都有一定的斜度设计,主要是预防处于振动或者拉伸条件下的金属预埋件从主梁上脱落。

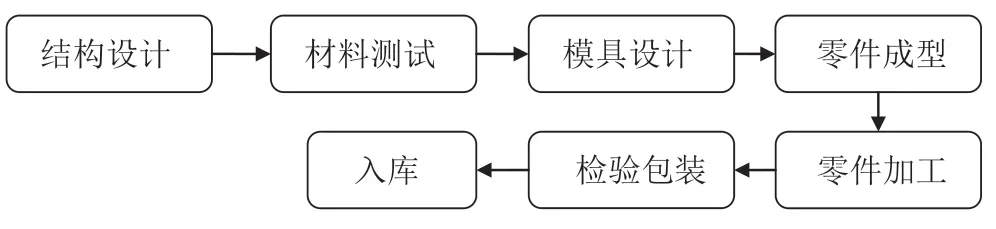

3 研制过程

复合材料定位器部件采用整体成型,其中两端内嵌金属销。复合材料定位器的具体研制流程和整体技术路线如图1所示。

图1 复合材料定位器的具体研制流程和整体技术路线

3.1 结构设计及计算

3.1.1 结构设计输入条件

性能依据包括TB/T 2075—2010、OCS-3和OCS-2。

3.1.2 设计原则

设计时需要遵循以下原则:结构应满足强度、刚度要求,严格控制设计重量;应选用通过鉴定的定型材料;结构应有良好的成型工艺性,要易于工艺成型制造和后期的加工装配;尽量选用标准要素、标准件,减少品种和规格,达到降低成本和提高产品质量的目的[3]。总体来说,设计要在满足强度、刚度等的要求下达到减重要求,在满足性能指标的要求下实现成本最低。

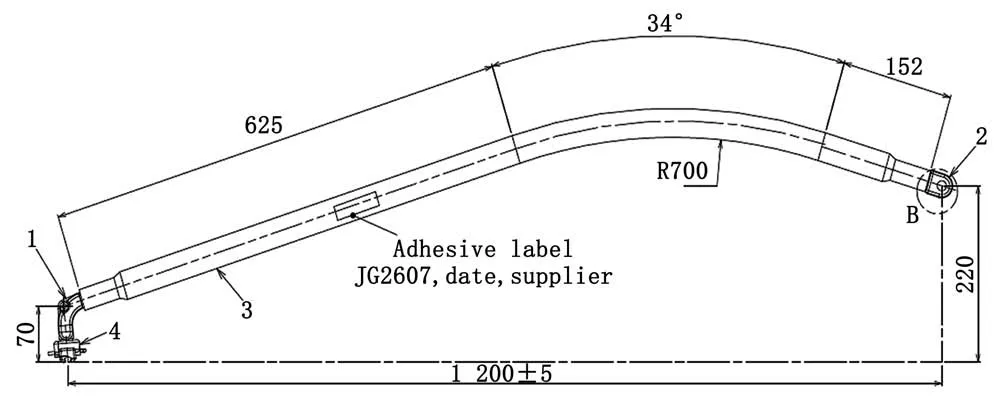

3.1.3 原结构和复合材料设计方案

定位器原采用金属结构,如图2所示。碳纤维结构拟采用工字梁结构,两端镶嵌金属件,如图3所示。

图2 原金属结构外形图(单位:mm)

图3 复合材料定位器结构示意图(单位:mm)

3.2 应用成型工艺的注意事项

运用热压罐工艺时,需要将预浸料置于抽真空环境,启动热压设备进行辅助增压,同时进行加热固化处理。通过这一工艺实施固化处理的产品具有较小的孔隙率,相比其他工艺制成的产品一致性更强,具有更高的尺寸精度,可被应用于夹层结构和层压结构的板壳类产品,属于环境友好型材料[4]。

3.2.1 准备工作

首次使用模具时,需要使用干净的白布清理模具表面的灰尘油渍等污物。去除杂物后,使用丙酮进行擦拭。

3.2.2 预浸料裁剪

裁剪时不允许任何拼接、搭接,且预浸料有缺陷部位应舍去。完成裁剪工作后,针对所有的预浸料进行标识,呈现出预浸料编号、纤维角度方向等重要信息,为后续成型处理工艺应用做好准备。

3.2.3 铺贴工艺

在模具的指定位置绘制铺层基准线,控制单向预浸料的实际角度偏差不超过±5°,织物预浸料在角度上的偏差需不超过±6°。此外,预浸料铺层必须搭接时,搭接范围控制在10~15 mm,且所有搭接缝须错开。

3.2.4 固化工艺

当制品完成铺贴步骤后,可继续对其铺放真空材料,给辅助材料留存充足的余量。隔离膜与脱模布需要与制品外表面完全无缝贴合,借助压敏胶带对硅橡胶进行固定,使其与制品更好地贴合。真空密封制品,并检测其真空度。固化处理期间,应完整记录固化信息[5]。

3.2.5 脱模工艺

最后完成脱模、去除毛刺等处理工作,注意不要损伤模具和制品,目视检查制品表面应无缺陷,外形不应有严重变形。

3.3 研制结果

经过以上工艺过程最终得到符合要求的碳纤维定位器,并通过了各项试验测试,结果表明其性能符合行业要求。

4 前景及效益

该项技术的成功开发,对于推进高速铁路接触网零部件在大风区及强腐蚀地区的应用具有重要意义,能满足现行最大时速350 km·h-1高速铁路电气化建设的需要,对未来更高时速电气化铁路接触网零件的生产具有重要的指导作用。