大型薄壁铝合金闭式叶轮水冷铸造工艺研究

张 伟 郑峰峰 韩桂强 张增超 王 磊 韩 明

(1.山东豪迈机械科技股份有限公司,高密 261500;2.山东省轮胎模具关键技术重点实验室,高密 261500)

离心式压缩机属于高科技机械装备,在化工、石油精炼、航空航天以及采矿等领域应用广泛。作为离心式压缩机的核心部件,叶轮的工作环境和受载状况十分复杂,工作转速高,自身腔体曲面不规则、厚度差异大,需要严格控制铸造质量。离心式压缩机叶轮包括开式和闭式两大类。与开式叶轮相比,闭式叶轮由于没有潜流损失具有较高的效率,但其通常为不规则曲面,且曲面的翘曲度大、壁厚小,加工时极易出现缩松、热裂等表面缺陷。因此,闭式叶轮对于尺寸精度、形状公差及表面粗糙度等的质量要求高,铸造工艺繁杂,制造难度大。这些客观因素一定程度上制约了闭式叶轮的应用,影响了相关设备的工作效率和进一步的发展[1]。

1 叶轮简介

组装应用在离心式压缩机中的叶轮,可根据部件及组件的数量划分为两大件叶轮、整体式叶轮以及三大件叶轮3种形式[2]。大型薄壁铝合金整体闭式叶轮的铸造及加工难度较大,材料一般为ZL101/ZL114A等,对热处理后的力学性能要求较高,一般应用于高速且恶劣的环境。成组使用的压缩机除对各级叶轮的静、动平衡参数要求严格外,现场使用条件也对其质量要求十分苛刻,需要根据使用条件严格控制铸造等缺陷,避免影响整机性能[3-4]。

2 水冷金属模结构

叶轮铸造缺陷如卷气、夹杂、缩孔、缩松、冷隔及热裂等是影响叶轮寿命的主要因素[5-6]。这些缺陷的形成都与液态金属的充型和凝固过程有关[7]。

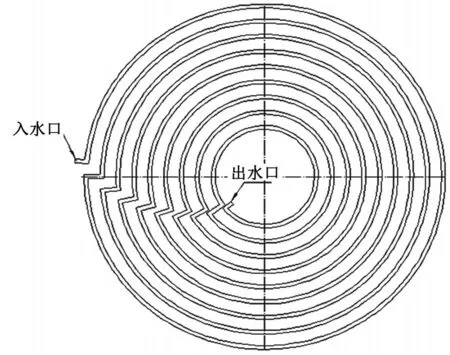

为了减小叶轮局部热节位置的缩松等铸造缺陷,使铸件形成由外至内、由上至下的冷却梯度,设计制作了大型铝合金叶轮水冷模具。水的冷却强度是压缩空气的几十倍,且水介质通道的设计既能提高冷却过程的安全性,又可以减小噪声。因此,可通过局部水冷装置加快特定位置的凝固速率。设计的水冷金属模结构如图1和图2所示。

图1 水槽

图2 水槽连接示意图

水冷金属模的平面部分设置有环形水冷管路,内孔部分设置中心冷却体。冷却水由环形水冷管路最外圈的进水口流入,沿着模具中的环槽由外向内到达中心冷却体。中心冷却体处设有4个出水喷嘴,可将冷却水以分散的水雾状喷出。水冷金属模的结构设计使得冷却水与模具的接触面积更大,作用面更加均匀。

冷却水由水冷管路的最外圈进入流向内圈,在叶轮平面部分形成了由外向内的冷却梯度。中心冷却体的冷却水从分流锥冷却孔的上部沿内壁向下流,使分流锥上部比下部冷却得快,在叶轮中心部分形成了由上至下的冷却梯度,由此实现了铸件由外至内、由上至下的冷却梯度的设计。

3 水冷参数的选择

3.1 冷却水道加工原则

根据铸件出现缺陷的位置和缺陷的严重程度,确定合适的水道直径和水道数量。通常,冷却水孔中心线与成品表面的距离为冷却直径的1~2倍,冷却水路中心线间的距离为水路直径的3~5倍,冷却水路至成品表面的距离应尽可能相等。基于上述原则对水冷金属模水路直径和水路数量进行设计,同时管道的设计不再采用埋管方式,而是直接在金属模上开设水槽,以提高冷却速率。

以水冷金属模中心为基准,所选铸件的缺陷位于Φ400 mm处,设计水道位置小于等于Φ400 mm,水路直径根据铸件壁厚和金属模壁厚设计为Φ8 mm,水路间距为25 mm,共开设9道水路,水路与铸件表面距离为15 mm,如图2所示。

3.2 确定总水量和开水时机

为确定最佳的通水量和开水时机,进行了多次工艺试验,以验证水冷对缩松缺陷的改善效果。初次试验结果如表1所示。

根据初次试验水流量和开水时机对铸件缺陷的影响进行了第二次试验,试验数据如表2所示。

表1 初次试验参数及结果

表2 第二次试验参数及结果

大型薄壁铝合金闭式叶轮的结构不规则,叶片厚薄差异大,因此对其进行无损检测的质量要求极高。为了满足探伤要求,减小局部位置的缩松缺陷,以第二次试验结果为依据,综合考虑生产安全性、通水时间、生产节拍和成本等因素,确定总水量为0.2 m3·h-1,充型到顶200 s后开水,通水800 s后关水。

4 叶轮探伤检测

荧光与射线探伤检测是叶轮常用的检测手段。荧光渗透检测操作快速、简便,一次即可检出各方向的缺陷,具有较高的检测灵敏度,可清晰显示长约1 mm、宽0.5 μm、深10 μm的表面裂纹,尤其适用于检测各种非多孔性材料表面的开口缺陷,如裂纹、气孔、冷隔和疏松等[8-12]。射线检测能够准确检出工件内部缺陷大小及形态,原理是射线在穿透物体过程中会与物质发生相互作用,因吸收和散射而使其强度衰减。射线穿透物体透照在胶片上,胶片感光,经过暗室处理后得到底片,借助观灯片依据胶片上对比度不同构成的影响评价铸件质量。射线检测可直接得到缺陷的直观图像,通过观察底片能够比较准确地判断缺陷的性质、数量、尺寸和位置,且图像可长期保存[13]。

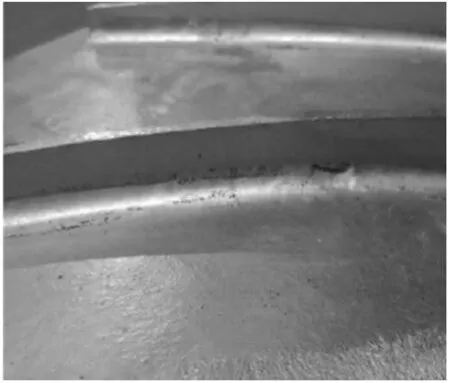

4.1 风冷铸造探伤检测

对采用传统风冷工艺生产的叶轮进行探伤检测,发现盖板与叶片相连接的R弧处有长短、深浅不一的线性缺陷,且盖板处存在缩松缺陷。叶轮局部位置切片如图3所示。通过金相检测发现,最深的缺陷接近290 μm,如图4所示。

图3 改善前的局部位置切片图

图4 金相分析

上述缺陷存在极大的安全隐患,铸造后的产品均需根据荧光显示进行修整,加工效率低,增加了生产成本。

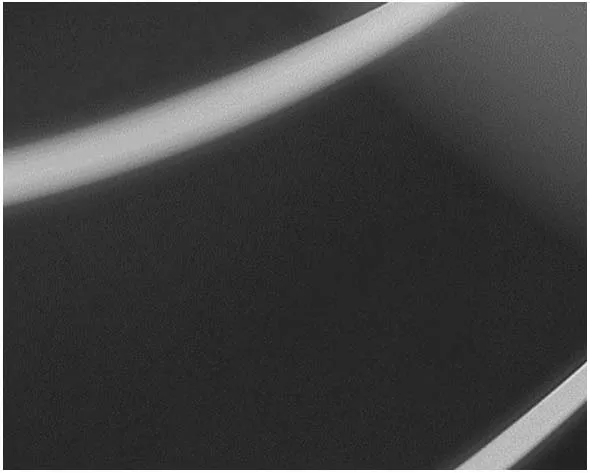

4.2 水冷铸造探伤检测

采用水冷冷却方式后,铸件质量得到提升,改善后的效果如图5、图6和图7所示。可以看出,叶轮表面基本无铸造缺陷,铸件质量较高。

根据试验分析可得,采用局部水冷工艺能够解决加工叶轮时易在局部位置产生缩松、热裂等缺陷的问题,明显提升了铸件整体质量和成品率,同时可以加快局部冷却速率,进一步缩短了保温时间,有效提高了生产效率。

图5 改善后质量

图6 渗透探伤

图7 射线探伤

5 结论

(1)改进大型薄壁铝合金闭式叶轮的低压铸造工艺,采用水冷替代传统的风冷冷却工艺,设计了局部水冷装置。通过设置的环形水槽和中心冷却体结构,实现了铸件由外至内、由上至下的冷却梯度的设计。

(2)根据铸件出现缺陷的位置和缺陷的严重程度,确定了合适的水道直径和水道数量。以水冷金属模结构中心为基准,确定水道位置小于等于Φ400 mm,水路直径根据铸件壁厚和金属模壁厚设计为Φ8 mm,水路间距为25 mm,共开设9道水路,水路与铸件表面距离为15 mm。

(3)通过多次试验确定了最佳的通水量和开水时机,并对加工完成的铸件进行了探伤检测。探伤结果表明,改用水冷工艺后生产的叶轮,盖板局部位置的缩松及盖板与叶片连接R弧处的线性缺陷不复存在,表面质量较高,证明采用水冷铸造工艺能够解决铸件表面存在的缺陷问题,获得质量较高的铸件成品,具有实际应用价值。