某机压气机转子平衡工艺

孟 涛

(海军装备部,西安 710021)

压气机转子是航空发动机中的核心部件,工作在高速旋转状态。它的振动水平对发动机的使用安全至关重要。实践证明,转子的不平衡是影响发动机工作过程振动超限的主要原因,会直接导致发动机噪声增大,加速轴承磨损,缩短发动机的使用寿命[1]。因此,航空发动机压气机转子等转动件的平衡在发动机制造中占有重要地位。

某型航空发动机压气机转子为典型的挠性转子,平衡精度要求高,在不具备高速动平衡的条件下如何通过低速平衡获得较为满意的平衡效果是研究重点。

1 刚性转子与挠性转子

1.1 刚性转子

所谓刚性转子是指从零至工作转速整个转速范围内其不平衡状态不发生明显变化的转子。这里的不发生明显变化是指转子的不平衡量应该始终维持在一个固定的许可容限以内。

刚性转子的平衡一般都在远低于工作转速的低转速下任取两个平面,在其上加上(或减去)某些质量,使得加重(或去重)所产生的离心惯性力与转子由于加工、装配误差而造成的初始不平衡量所产生的离心惯性力相抵消,从而消除或降低转子对支承的动压力[2]。

1.2 挠性转子

与刚性转子相反,随着转速的升高直至工作转速,转子的不平衡状态发生明显变化的转子为挠性转子。一般最高工作转速超过其一阶临界转速70%的转子,就其平衡而言可判定为挠性转子。

挠性转子的平衡不仅要通过加重(或去重)平衡初始不平衡量的刚体惯性力,而且要消除转子的弯曲变形。一般是在转子最高工作转速和最高工作转速范围内接近一阶、二阶临界转速下进行平衡[3]。

2 发动机低速动平衡的意义

当今,航空发动机制造与维修业对转子的平衡要求是尽量避免高速平衡。究其原因,主要有3个[4]:一是转子必须定期精密维修,其中包括严格的动平衡,如果采用高速动平衡工艺,就要求发动机制造、维修厂配备高速动平衡机,投资较高;二是发动机维修中对转子的零件或组件的互换性要求越来越高,这就要求更换后转子的平衡状态不应有太大变化,而这一要求只能靠转子制造过程中正确的平衡工艺及方法来实现;三是低速动平衡具有操作方便、省时、经济等优点。

3 某机压气机转子平衡难点

3.1 挠性转子采用低速平衡条件

某机压气机转子工作转速达7 000 r·min-1。转子工作转速在二阶临界转速以上,为典型的挠性转子。一般应在高速动平衡机上进行动平衡,但在不具备高速动平衡条件下只能在低速下平衡,原理如图1所示。

图1 动平衡原理示意图

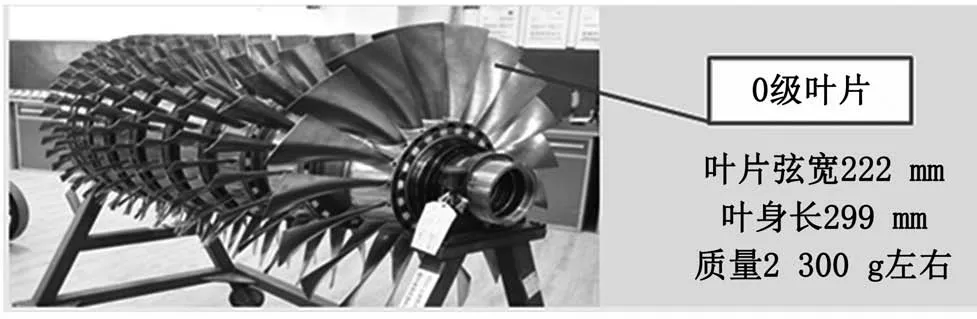

3.2 转子上的活动叶片造成平衡结果分散度大

压气机转子共有9级叶片,其中0、1、2级叶片榫头与轮盘为间隙配合,0级叶片间隙最大,其叶尖摆动量在圆周方向最大达到4 mm,轴向活动量达1 mm(如图2所示)。由于叶片活动量大且单片叶片质量大(2.3 kg),在转子低速平衡过程中,受叶片摆动影响,平衡量值不稳定,分散度大,不易达到平衡要求。

图2 低压压气机转子

3.3 转子平衡精度高

压气机转子工作转速7 000 r·min-1,转子质量440 kg,平衡要求转子前、后校正面剩余不平衡量不大于40 g·cm。

精度等级计算公式为[5]:

式中:U许用为转子许用不平衡量,取值为0.4 2 kg·mm;M为转子质量,取440 kg;n为转子工作转速,取7 000 r·min-1;e为转子重心偏移量;eω为转子重心的线速度。代入数值,有eω为1.3 mm·s-1。按平衡精度分类(G0.4,G1,G2.5,G6.3,……),压气机转子重心线速度为1.3 mm·s-1,对应的平衡精度等级为G1,为高精度平衡[6]。

4 压气机转子采用低速平衡的工艺方案

4.1 挠性转子采用低速平衡可行性分析

挠性转子因工作转速大于一阶临界转速,因此其不平衡状态的变化往往是因为转子轴向各个位置上的部件发生径向、周向或轴向移动(即部件变形)而引起的,平衡时需消除轴向各个位置上发生移动引起的弯矩。

基于发动机转子一般由两个以上沿轴向分布的分离部件组成的特点,每一个零件相当于一个弯曲截面。根据转子的结构特点对每一个部件进行单独平衡,然后组装转子,安装一个部件进行一次平衡,逐步控制转子各组装状态的不平衡量。当转子各状态不平衡量在规定的限度内时,挠性转子的最终平衡在两个校正面上仅进行低速平衡同样可获得满意的平衡状态,同时可将转子的初始不平衡量控制到较低水平[7-10]。

4.2 低速平衡工艺方案

4.2.1 分步平衡方案

压气机转子由0~2级转鼓、3~7级转鼓、8级盘以及后轴颈等零件沿轴向组装而成[11]。每个零组件都是一个不平衡校正面,在装配前需对每一个零组件进行精确平衡。在装配压气机转子时,采用边装配边平衡的分步平衡法,以减小转子各截面不平衡力和各段不平衡力矩产生的附加弯矩,最终组成的转子只需用低速平衡在两个校正平面上进行校正。低速动平衡机如图3所示。

图3 低速动平衡机

具体措施如下。

(1)平衡零组件,降低转子初始不平衡量。装配前对8级盘进行静平衡,对0~2级转鼓、3~7级转鼓和后轴颈分别进行动平衡。每一个校正面的不平衡量均应小于40 g·cm[12]。

(2)叶片科学排序。在安装叶片前,对各级叶片进行静力矩测量,按质量矩最小的原则进行排序,以减少因叶片质量和质心高度差异带来新的质心偏移。

(3)适宜的平衡转速。压气机转子在1.0工况下的工作转速是7 000 r·min-1,按照工作转速的1/10作为平衡转速的常规方法,考虑到现有平衡机电测系统在820 r·min-1以上时精度最高,选择820 r·min-1为平衡转速[13-15]。

(4)合理规划分步平衡方案,满足低速平衡要求。分步平衡方案为“未装叶片的转子平衡→装3~5级叶片→平衡→装2、6级叶片→平衡→装1、7级叶片→平衡→装8级叶片→平衡→装0级叶片→最终平衡”。

4.2.2 减少可活动叶片对平衡结果的干扰

压气机转子上0~2级叶片为可活动叶片,在进行低速平衡时叶片不能够被完全甩出达到工作状态。在相同转速、旋转方向下,每次启动后叶片的位置都不唯一,导致转子不平量值变化大[16]。

针对这些情况,可采取以下措施降低影响。

(1)转子平衡转向与发动机工作转向相反,以减少风阻,提高测量稳定性。

(2)平衡前手动将转子间隙排向一侧,即统一转子叶片的轴向位置。

(3)固定平衡量值读取时间。转子平衡启动后,待装配的应力完全释放出来,叶片恢复到工作位置后再进行平衡量值的读取,减小测量结果的分散度。

(4)采用8次测量计算向量平均值,得到综合的剩余不平衡量。

采取上述措施后,压气机转子采取低速平衡即可达到令人满意的平衡效果。

5 结语

利用合理的分步平衡方案,采取严格措施,装有可活动叶片的柔性转子在低转速下平衡即可获得满意的平衡效果,保证转子在整个工作转速范围内平稳运转。此外,通过预排间隙、稳态采集不平衡量、取8次向量平均值等,可有效减小可活动叶片造成的不平量值的分散度。