旋转式喇叭嘴与虎克式切刀干涉机理与规避方法

张吉军,苏 杰,郭明强,周长江*

1. 中烟机械集团常德烟草机械有限责任公司,湖南省常德市长庚路99 号 415000

2. 湖南大学汽车车身先进设计制造国家重点实验室,长沙市麓山南路1 号 410082

ZJ119 超高速卷接机组是当前卷烟生产企业使用的主要卷接设备,其烟条切割系统的喇叭嘴间隙较小,容易与切刀发生干涉而出现打刀现象,从而造成系统振动,影响烟支端面的平整度。为提高烟支质量,刘子建等[1]建立烟条切割与刀片刃磨的瞬时运动模型,并对切割和刃磨特性参数进行了非线性多目标优化;周斌等[2]根据烟条切割装置的理论误差,分析切刀与喇叭嘴在切割时的运动关系,并对喇叭嘴旋转直径和刀盘倾角等参数进行了优化;谢明金等[3]建立滤棒长度、刀盘倾角和喇叭嘴旋转直径的数学模型,计算了切割不同长度滤棒所需的机构参数。随着数值算法和计算能力的不断提高,基于动力学仿真与多物理场耦合的结构优化已成为研究热点。陈文等[4]基于Pro/E 和Adams 建立烟条切割装置的虚拟仿真模型,分析了烟条长度与喇叭嘴行程的关联性;于学祥等[5]通过动力学仿真计算高速卷烟机烟支切割装置的运动和受力状况,研究了系统的动态响应;段绍伟等[6]研究发现切刀与喇叭嘴不同步容易产生干涉,并提出了交流伺服电机独立驱动方案,实现了切刀与喇叭嘴同步运动;周长江等[7]基于碳纤维振动片的测试结果,建立喇叭嘴机构刚柔耦合动力学模型,得到烟条切割过程中振动片的动态应力,为喇叭嘴机构的动力学特性与疲劳失效研究提供了参考。

分析发现,烟条切割系统的装配方案主要根据实验确定,喇叭嘴与切刀的干涉容易受刀片装配位置、喇叭嘴间隙和烟支生产速度的影响,打刀机理与规避方法则尚未明确。为此,周钦[8]通过抽查和分析不同批次烟条切口不平整原因,制定了相应的装配调试工艺;覃成林等[9]设计了一种喇叭嘴工装调整夹具以减少刀盘与喇叭嘴的磨损,有效提高了喇叭嘴的调节精度和效率;万晶晶等[10]对喇叭嘴槽宽进行多目标优化,并设计了一种枢轴旋转式喇叭嘴支撑装置,有效避免了机构的冲击与振动;高绍梁[11]对喇叭嘴和刀片等运动件的相互位置及传动关系进行调整,满足了不同规格烟条的生产需求;肖帆等[12]基于BP 神经网络和遗传算法改善喇叭嘴机构的动平衡性能,减少了因切割装置振动对切割质量造成的影响。上述研究主要关注的是烟条切割装置的动力学模型与结构优化方法,对喇叭嘴间隙及切刀旋摆运动分析则鲜见报道。为此,以ZJ119卷接机组烟条切割装置为对象,研究了旋转式喇叭嘴与虎克式切刀的干涉机理和规避方法,以期为提高烟支卷接质量提供理论支持。

1 烟条切割装置模型

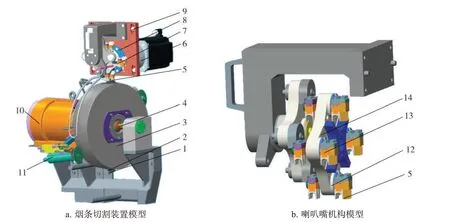

烟条切割装置主要由虎克式刀盘和旋转式喇叭嘴机构组成,见图1。虎克式刀盘采用伺服电机驱动,由切刀(1)、进刀盒(2)、刀盘体(3)和万向节(4)构成,其中进刀盒用于固定切刀,并随万向节的十字轴做运动。旋转式喇叭嘴机构由喇叭嘴(5)、喇叭嘴电机(6)、连杆(7)和圆盘(8)构成,两个半径相等且旋转轴平行的圆盘上均匀分布4根连杆,形成多个平行四边形机构;喇叭嘴安装于连杆上,在伺服电机的驱动下做圆周平动;每根连杆上安装两对喇叭嘴,为烟支切割提供支撑作用。

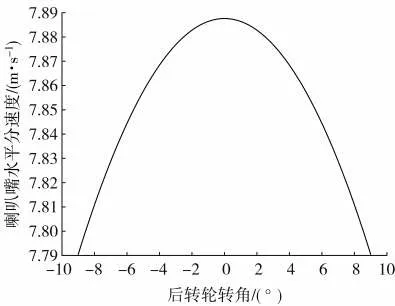

图1 ZJ119卷接机组烟条切割装置示意图Fig.1 Schematic diagram of tobacco rod cutoff device in ZJ119 filter cigarette maker

2 烟条切割运动分析

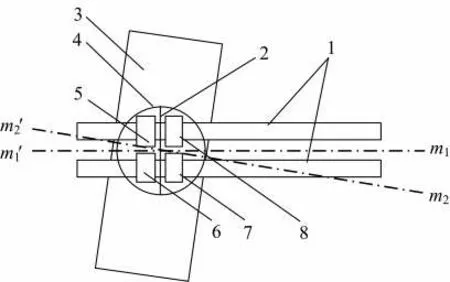

烟条切割由切刀的旋转运动以及喇叭嘴的支撑运动构成,切刀经过两组喇叭嘴的间隙将卷制成型的烟条切割成规定长度的烟支,见图2。m1m1′为烟条运动方向,m2m2′代表刀盘旋转轴线。沿烟条轴线方向,烟条(1)与切刀(2)的相对速度为零时,刀片相对于烟条只有垂直于烟条轴线方向的切割运动,有利于保证烟支端面平整;切刀(2)与喇叭嘴(5~8)的相对速度为零时,可避免切刀与喇叭嘴相互干涉。因此,烟条切割时应确保烟条、切刀与喇叭嘴三者沿烟条轴线方向的分速度一致。如图3所示,以A点代替喇叭嘴轴,B点代替喇叭嘴,前转轮和后转轮带动喇叭嘴轴与喇叭嘴旋转。因此,B点的水平分速度与A点的水平分速度相关,即:

图2 烟条切割原理图Fig.2 Schematic diagram of tobacco rod cutoff

图3 喇叭嘴机构示意图Fig.3 Schematic diagram of ledger

式中:V为喇叭嘴(B点)的水平分速度,m/s;ω为喇叭嘴轴(A 点)与喇叭嘴(B 点)的旋转速度,rad/s;DL为喇叭嘴理论旋转直径,mm;t为计算时间,s。

烟条做高速直线运动时,其运动速度为:

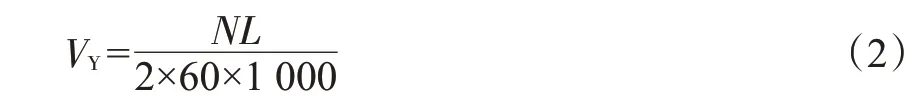

式中:VY为烟条运动速度,m/s;N 为烟支生产速度,支/min;L为烟支双倍长度,mm。

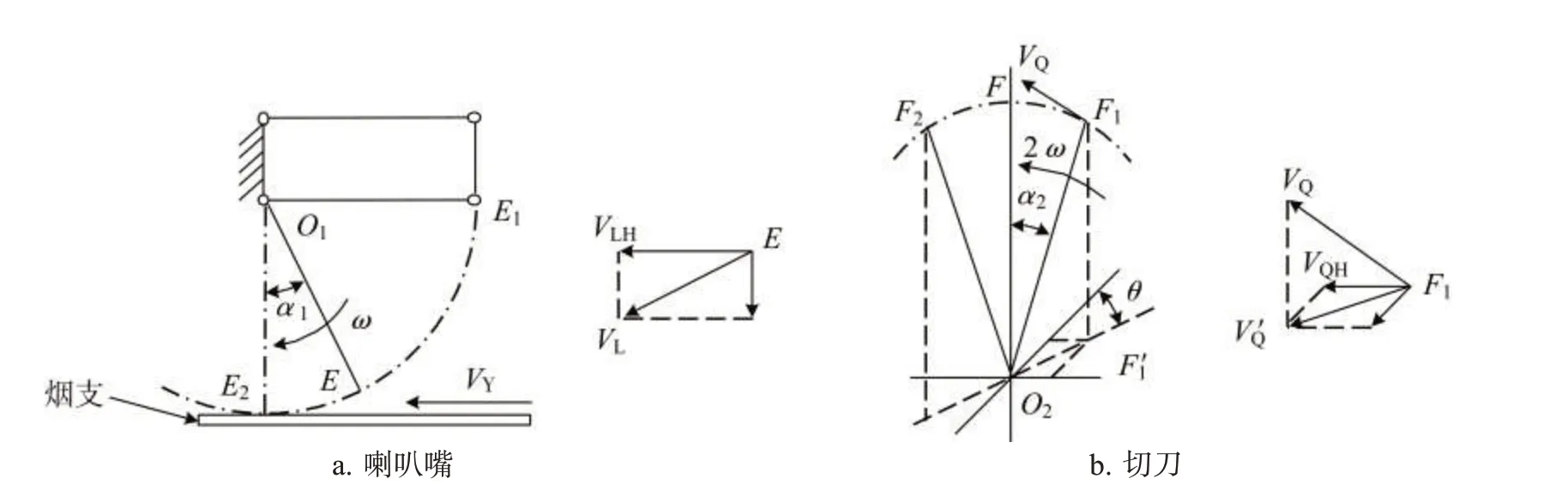

平行四边形机构中喇叭嘴运动轨迹为E1EE2(图4a),根据几何关系可知:

式中:α1为烟支切割时刻喇叭嘴位置,rad;VLH为喇叭嘴沿烟条轴线方向的水平分速度,m/s。

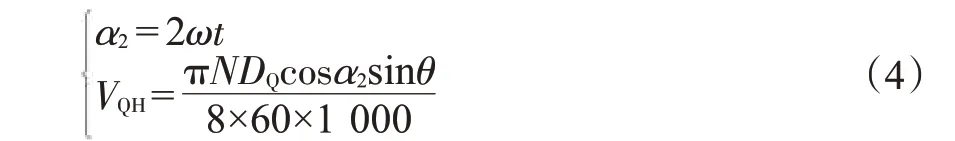

切刀运动轨迹为F1FF2(图4b)。由于刀盘旋转轴线与烟条轴线偏移一定角度,当切刀产生水平分速度时,刀盘转速为喇叭嘴机构转速的两倍,根据几何关系可得:

图4 喇叭嘴和切刀的运动轨迹Fig.4 Movement trajectories of ledger and cutting blade

式中:α2为烟条切割时刻切刀位置,rad;VQH为切刀水平分速度,m/s;DQ为切刀的切割直径,mm;θ为刀盘旋转轴线与烟条轴线偏移的角度,(°)。

为保证烟条切割质量并避免喇叭嘴与切刀相互干涉,建立烟条、喇叭嘴与切刀的速度等效模型:

由公式(6)可知,喇叭嘴理论旋转直径(DL)与烟支长度、切割时刻喇叭嘴位置有关;刀盘旋转轴线与烟条轴线之间的偏移角度(θ)与烟支长度、切刀切割直径以及切割时刻的切刀位置有关。

3 干涉机理分析

由于喇叭嘴间隙较小,为避免出现干涉,喇叭嘴与切刀运动应满足公式(6)的速度等效模型。由公式(2)~(4)可知,万向节的十字轴在运动过程中会产生自转,导致切刀摆动。因此,烟条与切刀在切割时能够满足速度相等原则,而在切刀切入与切出时刻,喇叭嘴与切刀在烟条轴线方向上产生的位移差是造成干涉的主要因素。ZJ119 卷接机组的刀盘机构采用改进的单十字轴式万向节联轴器(图5a),两把切刀分别固定于十字轴轴颈(C2、C′2)处,其运动过程包括绕输入轴1的旋转以及绕轴2的摆动(图5b),切刀轴线2的摆角β可由空间投影几何法进行求解[13]。垂直于线段C2C′2的平面为投影平面,则线段C1C′1在投影面以及纸面的投影见图5c,其中线段C12C′12为线段C1C′1的纸面投影。C12点绕旋转中心旋转的角度β为切刀绕轴线2的瞬时转角,见公式(7)。当π/2<α2<3π/2时,瞬时转角为正号,否则为负号。

图5 万向节运动模型Fig.5 Motion model of universal joint

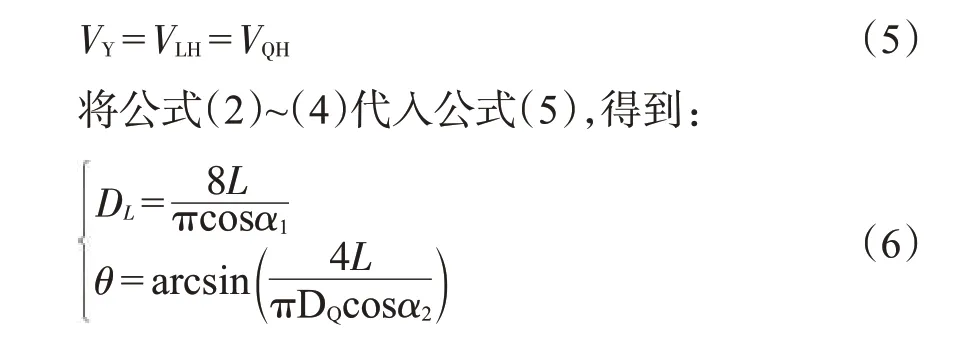

当机组运行时,烟条切割装置高速运转,喇叭嘴、切刀以及十字轴的运动无法通过实验进行观测。为此,采用Adams软件(美国MSC公司)进行烟条切割装置的动力学仿真分析,建立烟条切割装置的三维模型。设置喇叭嘴间隙为0.5 mm,刀盘和喇叭嘴的转速分别为9 000和4 500 r/s,记录喇叭嘴与切刀的相对位置以及十字轴绕轴2 旋转角度的变化。由图6可见,喇叭嘴侧面与切刀侧面产生干涉。由图7可见,十字轴转角变化规律与公式(6)的理论计算结果一致。

图6 烟条切割装置动力学模型Fig.6 Dynamic model of tobacco rod cutoff device

图7 十字轴转角变化规律Fig.7 Angle variation of cross shaft

4 干涉规避方法

由干涉机理可知,增大喇叭嘴间隙可避免发生干涉,但喇叭嘴间隙过大,烟条在高速运动中容易受切割力翻卷的影响而产生毛边现象[8]。目前主要通过喇叭嘴工装夹具调整实验确定喇叭嘴安装间隙,但间隙调节复杂,调整效率较低。为此,基于Matlab软件(美国MathWorks公司)建立喇叭嘴与切刀的运动模型,提出喇叭嘴间隙的调整方法,以获得不产生干涉的最小间隙。

4.1 构建等效运动学模型

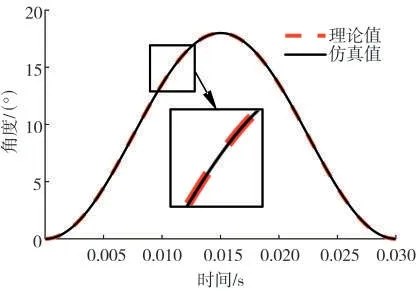

喇叭嘴与切刀干涉主要发生于侧面,通过构建喇叭嘴侧面与切刀空间模型,模拟两者在切割过程中的相对位置,分析烟条切割装置的干涉情况。如图8过程Ⅰ所示,旋转式喇叭嘴采用槽状结构,提取喇叭嘴侧面外轮廓,采用填充点集的方法创建喇叭嘴等效模型,左右两个喇叭嘴侧面的外接最小矩形分别投影至切刀侧面,投影区域的间距为切刀厚度0.15 mm。同理,过程Ⅱ基于填充点集法创建切刀等效模型。

图8 烟条切割装置等效模型Fig.8 Equivalent model of tobacco rod cutoff device

切割装置全局坐标系以十字轴中心点为原点O,垂直墙板方向为X轴,万向节输出轴为Y轴,竖直方向为Z轴,见图9。虎克式切刀的运动由绕输入轴的旋转和绕自身轴的摆动构成,其局部坐标系与全局坐标系重合,运动方程分别为:

图9 烟条切割装置坐标系Fig.9 Coordinate system of tobacco rod cutoff device

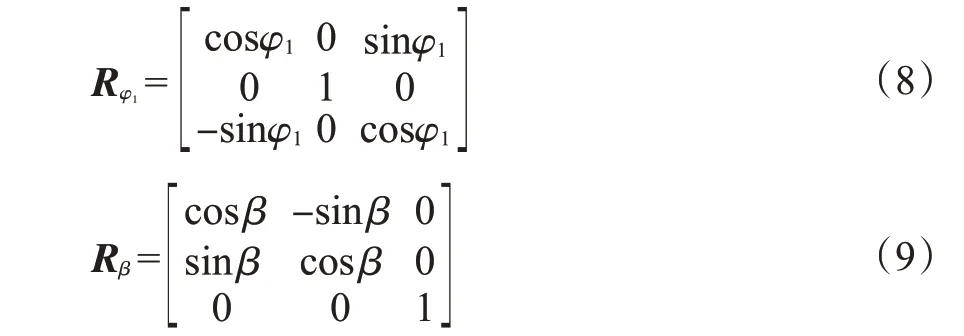

式中:Rφ1为切刀绕输入轴旋转矩阵;φ1为切刀绕输入轴旋转角度,(°);Rβ为切刀绕十字轴旋转矩阵;β为切刀绕十字轴旋转角度,(°)。

旋转式喇叭嘴绕旋转中心做圆周平动,以喇叭嘴旋转中心为原点O2,平行于全局坐标系方向建立喇叭嘴局部坐标系,运动方程为:

式中:Rφ2为喇叭嘴绕输入轴旋转矩阵;φ2为喇叭嘴绕输入轴旋转角度,(°)。

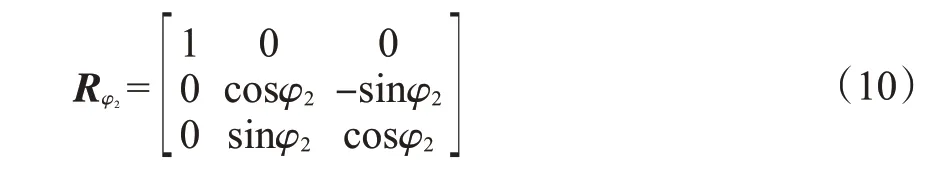

图3 中A 点、B 点坐标分别为(x1,y1,z1)和(x2,y2,z2),由公式(10)可知,A点和B点坐标经过时间t后的A′点和B′点坐标可用矩阵分别表达为:

A′=RxA

由此可得喇叭嘴在烟支轴线方向的分速度为:

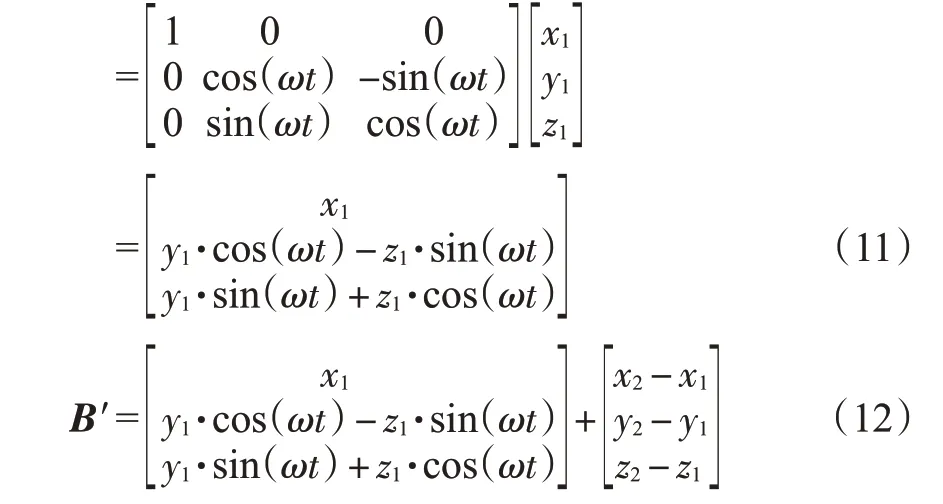

已知A点坐标为(23,0,-75.321),由公式(13)可得,喇叭嘴在切割过程中水平速度变化呈抛物线状,见图10。若切刀的运动规律与喇叭嘴水平分速度不一致,则会发生干涉现象。

图10 喇叭嘴水平分速度Fig.10 Horizontal component velocity of ledger

4.2 喇叭嘴调整方法

以生产长度118 mm烟支为对象,提出3种喇叭嘴调整方法(包括喇叭嘴单侧、双侧及前后排间隙调整)以规避干涉现象,然后基于烟条切割等效运动学模型,对喇叭嘴间隙优化后的切割过程进行动态干涉分析,并结合Adams仿真验证模型的正确性。

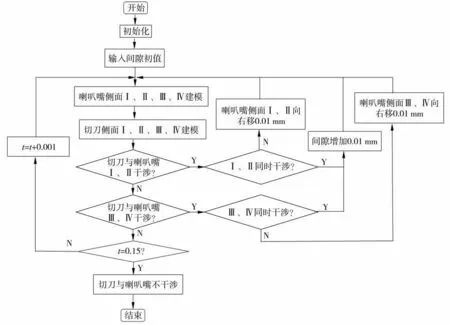

4.2.1 喇叭嘴单侧调整

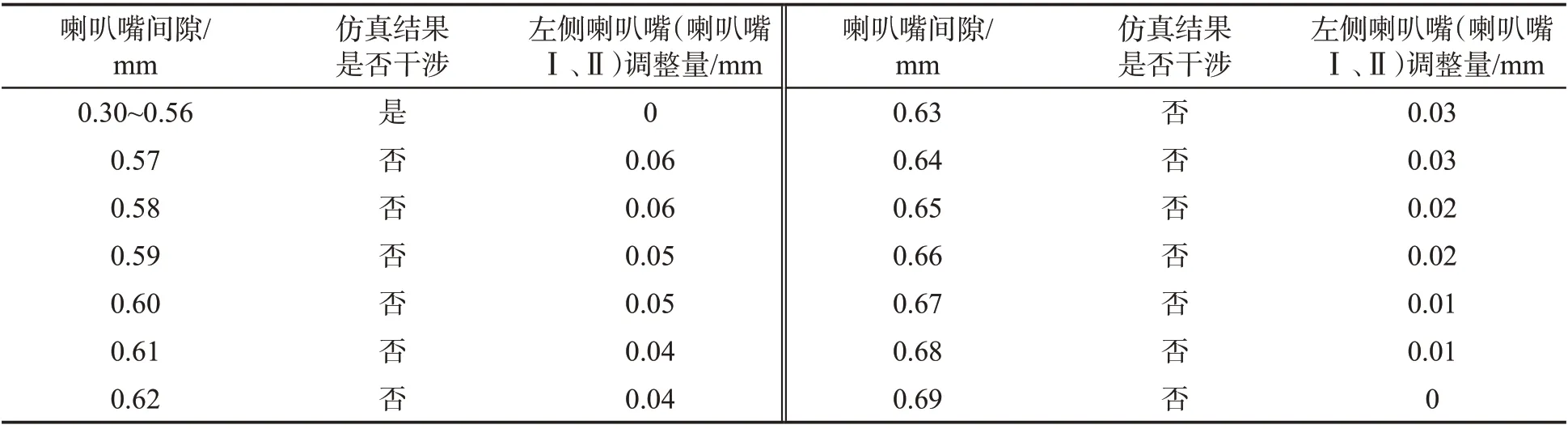

喇叭嘴单侧间隙调整计算流程见图11。当一侧(左侧或右侧)喇叭嘴与切刀发生干涉时,该侧喇叭嘴沿背离切刀中心面方向调整一个单位距离(0.01 mm),另一侧位置不变,切割参数及仿真结果见表1。当喇叭嘴间隙为0.57 mm且左侧喇叭嘴(喇叭嘴Ⅰ、喇叭嘴Ⅱ)向左调整0.06 mm 时,喇叭嘴与切刀不产生干涉且最小间隙为0.63 mm。基于Adams 建立烟支切割装置仿真模型,将喇叭嘴间隙修改为0.63 mm,仿真结果见图12。可见,喇叭嘴与切刀不产生干涉,表明烟条切割装置等效运动学模型具有可行性。

图11 喇叭嘴单侧间隙调整流程图Fig.11 Flow chart of one-side clearance setting of ledger

图12 基于Adams的烟支切割仿真图Fig.12 Simulation results of tobacco rod cutoff based on Adams

表1 喇叭嘴单侧间隙调整时切割参数及仿真结果Tab.1 Cutoff parameters and simulation results for one-side clearance setting of ledger

4.2.2 喇叭嘴双侧间隙调整

喇叭嘴双侧间隙调整即为当任一喇叭嘴与切刀发生干涉时,两侧喇叭嘴沿背离切刀中心面方向调整一个单位距离(0.01 mm),切割参数及仿真结果见表2。可见,喇叭嘴与切刀不发生干涉的最小间隙为0.69 mm。

表2 喇叭嘴双侧间隙调整时切割参数及仿真结果Tab.2 Cutoff parameters and simulation results for both-side clearance setting of ledger

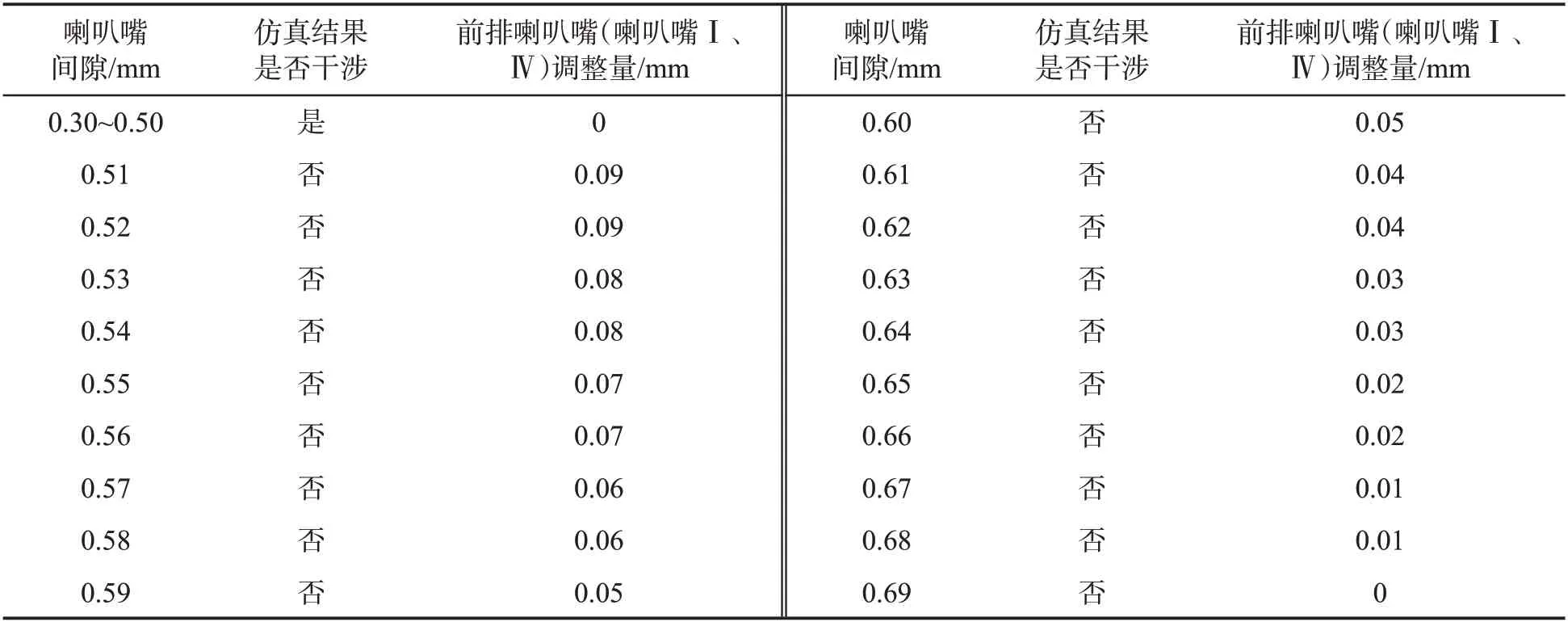

4.2.3 喇叭嘴前后排间隙调整

由于虎克式切刀是空间旋转运动方式,当刀片运动到后排时靠近左侧喇叭嘴,运动到前排时靠近右侧喇叭嘴。喇叭嘴前后排间隙调整即为当一排(前排或后排)喇叭嘴与切刀发生干涉时,该排喇叭嘴沿背离切刀中心面方向调整一个单位距离(0.01 mm),另一排位置不变,切割参数及仿真结果见表3。可见,喇叭嘴间隙为0.51 mm且前排喇叭嘴(喇叭嘴Ⅱ、喇叭嘴Ⅲ)均向右侧调整0.09 mm时,切刀与喇叭嘴无干涉。由于一排喇叭嘴位置同时移动,喇叭嘴与切刀不发生干涉的最小间隙仍为0.51 mm。

表3 喇叭嘴前后排间隙调整时切割参数及仿真结果Tab.3 Cutoff parameters and simulation results for front-and rear-row clearance setting of ledger

5 结论

基于ZJ119 卷接机组烟条切割装置的工作原理及运动过程,分析了旋转式喇叭嘴与虎克式切刀发生干涉的机理,建立了喇叭嘴与切刀的等效运动学模型,并结合数值分析与Adams 仿真提出喇叭嘴间隙调整的优化方法。结果表明:①切刀在切入与切出时刻与喇叭嘴在烟条轴线方向上产生的位移差是造成干涉的主要因素;②喇叭嘴单侧间隙调整、双侧间隙调整和前后排间隙调整不发生干涉的最小间隙分别为0.63、0.69和0.51 mm,3种间隙调整方法可有效缩短喇叭嘴和刀盘调整时间,提高切割过程中机构的稳定性。