钎料合金/陶瓷体系润湿行为研究进展

付伟,范振兴,宋晓国,*,卞红,胡胜鹏,雷玉珍

1. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001 2. 哈尔滨工业大学(威海)材料科学与工程学院,威海 264209

陶瓷材料具有熔点高、硬度大、耐磨性好、化学稳定性高和绝缘性优良等优点,其在航空航天、核电、电力电子等领域具有广泛的应用。尽管陶瓷具有多种优异性能,但其存在致命缺点-脆性大,导致其难以加工成复杂构件,限制了其广泛应用。实现陶瓷与陶瓷或陶瓷与金属的连接是解决该问题的有效途径。由于陶瓷材料的熔点高,并且其与金属的物理化学性质,如热膨胀系数、化学键类型等存在巨大差异,难以采用常规的熔化焊方法实现其可靠连接。目前,钎焊是实现陶瓷连接的常用方法之一,其通过钎料合金熔化、润湿待连接材料从而形成接头,在连接过程中待连接材料不熔化,该方法对连接性能差异较大或对熔化敏感的材料具有独特的优势,另外,其具有连接效率高、可靠性好等优点。然而陶瓷与金属的化学键类型不同,导致钎料合金很难润湿陶瓷,这是陶瓷钎焊连接过程中的主要难点之一。如何改善钎料合金在陶瓷表面的润湿性受到国内外学者的广泛关注。

1935—1939年德国西门子公司和德律风根公司分别发明了在陶瓷表面喷涂一层高熔点金属(Fe,Cr,Ni,W,Mo等混合物),金属化处理后,进行间接钎焊,以制造陶瓷/金属构件。1950年Mo-Mn法被发明并被用于陶瓷表面金属化处理,随后经20世纪50年代和60年代的改进,该方法广泛用于氧化物陶瓷的表面金属化处理及连接。但这种方法无法实现高纯AlO和非氧化物陶瓷系的良好连接。1947年TiH被添加到填充金属中,活性金属法首次出现。随后Ti被置于AgCu焊丝芯部,该结构钎料在错石表面的润湿试验表明Ag-Cu-Ti钎料能够润湿陶瓷。此后,Ag-Cu-Ti钎料发展成为比较成熟的钎焊陶瓷的活性钎料。国内从20世纪80年代开始开展陶瓷活性钎焊连接的相关研究,其中哈尔滨工业大学冯吉才教授团队对活性钎料设计、接头界面组织调控、接头残余应力分析及控制等方面做了大量工作,为国内陶瓷活性钎焊研究做出巨大贡献。

除了关注于陶瓷的钎焊行为,目前已有大量针对钎料合金/陶瓷体系润湿行为的研究工作。研究的重点在于合金元素种类、含量、温度和时间等变量对润湿行为的影响规律以及开发新的表面改性方法以进一步改善润湿性,开展铺展动力学计算并阐明润湿机制。本文将从润湿的表征和测量、润湿机制、铺展动力学模型和改善润湿性的措施4个方面综述钎料合金/陶瓷体系润湿行为研究的发展状况。

1 润湿的表征及测量

润湿(Wetting)是指固体表面上的一种流体(一般是空气、或者气体,也可以是液体),被另一种液体所取代。液体在固体表面的润湿过程包含沾湿(Adhesion)、浸湿(Dipping)和铺展(Spreading)3种基本形态,如图1所示。对于钎料合金/陶瓷体系的润湿行为主要为钎料合金熔体在陶瓷表面的铺展过程,即原来的陶瓷表面(气/固界面),逐渐被钎料合金熔体所取代(液/固界面),同时钎料合金熔体的表面(气/液界面)增加的过程。系统Gibbs自由能的变化值为

Δ=-+

(1)

令

=-Δ=--

(2)

式中:、和分别表示气-固、气-液和液-固的界(表)面吉布斯自由能;称为铺展系数。≥0,液体可以在固体表面上自动铺展;<0,则说明液体在固体上不能铺展。

图1 液体在固体上的润湿过程Fig.1 Wetting process of liquid on solid

由式(1)和式(2)热力学公式可以看出,根据界面自由能的数据即可判断铺展过程能否进行,通过改变相应的界面自由能即可达到所需的润湿效果。然而目前只有可通过实验来测定,而和还无法直接测得。所以式(1)和式(2)只是理论分析结果,在实际中不能作为判断依据。之后,人们发现润湿现象与接触角有关,而接触角是可以通过实验来测定的。因此根据上述理论分析,并结合实验所测和接触角的数据,可以作为解释润湿现象的依据。

1.1 润湿性的表征

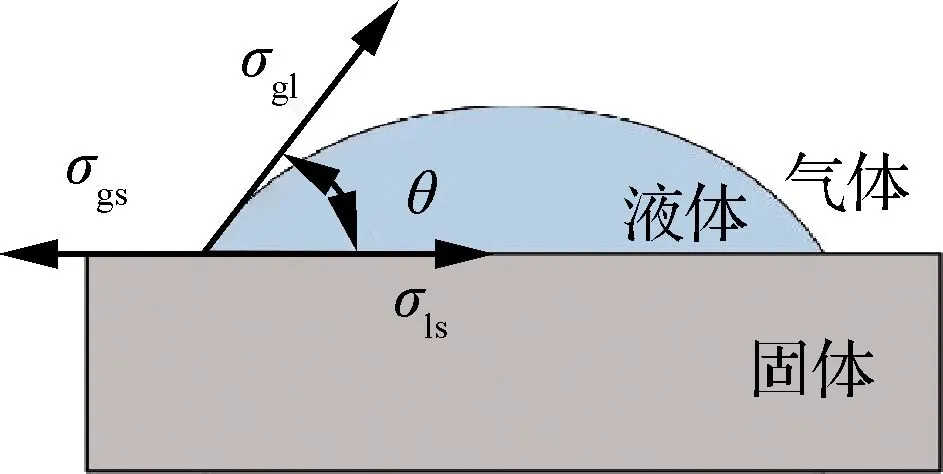

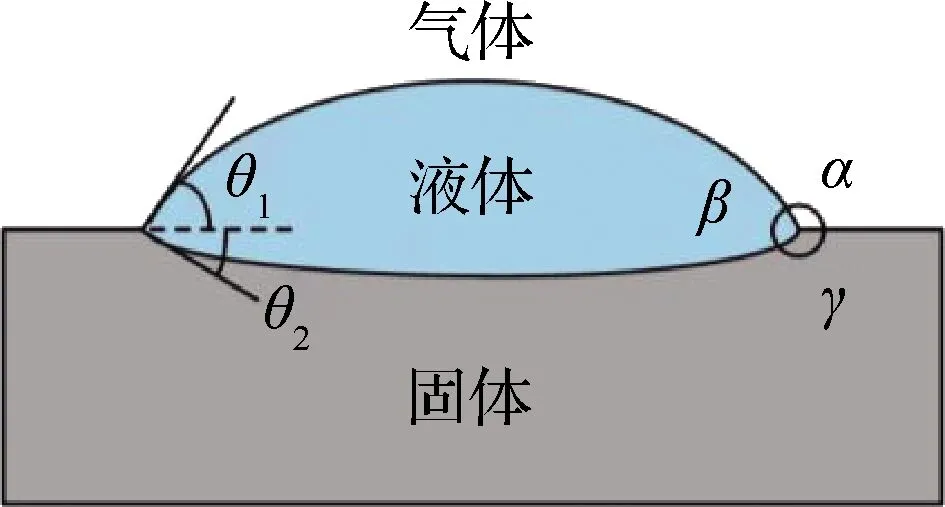

润湿性的表征参量是润湿角和黏附功。润湿角是从液、气、固三相平衡点作液-气表面的切线,切线与液-固界面的夹角,如图2所示。在不考虑液体的粘度和重量的情况下,当三相线处达到力学平衡时,即可得到由Young提出的润湿角表达式

cos=-

(3)

当润湿角<90°时,被认为达到润湿状态;当润湿角>90°时,认为是不润湿状态。

图2 润湿性示意图Fig.2 Schematic diagram of wettability

Young方程是基于液相在理想固体表面(光滑、无变形、化学成分均一)的热力学平衡推导出来的,然而实际中这种表面是不存在的。对于粗糙表面,其润湿角的表达式为

(4)

式中:为粗糙表面面积与光滑表面面积的比值。可以看出,当>90°时,粗糙表面会导致润湿角变大,即若体系在光滑表面上的润湿性较差,那么在粗糙表面上的润湿性更差;当<90°时,粗糙表面会使润湿角进一步减小,润湿性得到提高。

Wu等研究了AgCuTi在粗糙AlO陶瓷表面(=250~650 nm)的润湿行为。由于粗糙表面的钉扎(Pinning)作用以及反应溶质的长距离扩散,降低了铺展速率并且缩短了铺展时间。该体系的铺展行为和最终润湿角受界面反应控制,粗糙表面增加了铺展的能量势垒,使铺展受阻,最终导致润湿角变大,润湿性降低。Shen等研究了Al在粗糙BN表面的润湿行为。当温度低于1 173 K时,由于Al表面氧化膜的存在,润湿角并不随着保温时间延长而减小,但粗糙度减小后,润湿角降低。当温度大于1 173 K时,Al与BN之间的相互作用显著降低了润湿角,且随着BN表面粗糙度的降低,最终润湿角逐渐降低。对于反应润湿体系,表面粗糙化往往会减缓铺展且导致润湿性降低,其原因是粗糙表面阻碍了界面反应产物的横向生长。

另一种表征液体对固体润湿作用的参量是黏附功。在固/液润湿体系中,分离单位面积界面所需的功即为黏附功。液相与固相的相互吸引力越大,黏附功越大,则润湿性能越好。固/液界面的黏附功与润湿角之间的关系为

=(1+cos)

(5)

式(5)与Young方程并称为Young-Dupre方程。

1.2 润湿性的测量

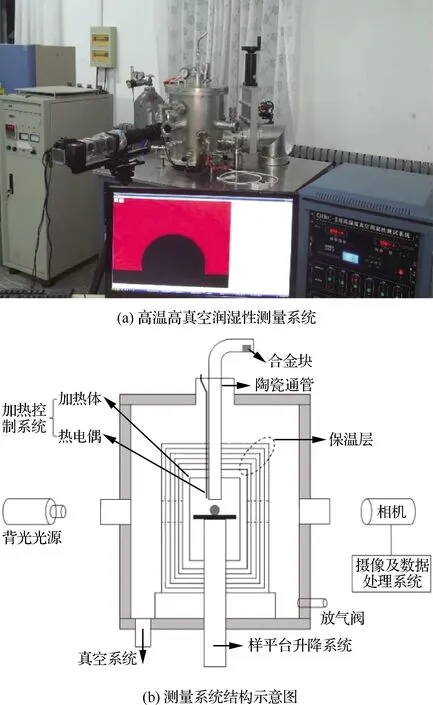

对于金属材料,特别是液态金属的表面常常存在一层氧化膜,该氧化膜的存在直接改变了界面状态,导致无法获得真实润湿角。为获得真实润湿角,常采用真空测试系统对钎料合金与陶瓷材料之间的润湿性进行测量,图3为典型高温高真空润湿性测量系统照片。该测量系统主要包括炉腔、样品台升降系统、真空系统、加热和温控系统、信号采集和处理系统以及水冷系统等。该系统的极限真空度可到10Pa级别,可实时监控合金熔体在陶瓷表面的铺展情况。

图3 高温高真空润湿性测量装备Fig.3 Equipment of testing wettability at high temperature and in high vacuum

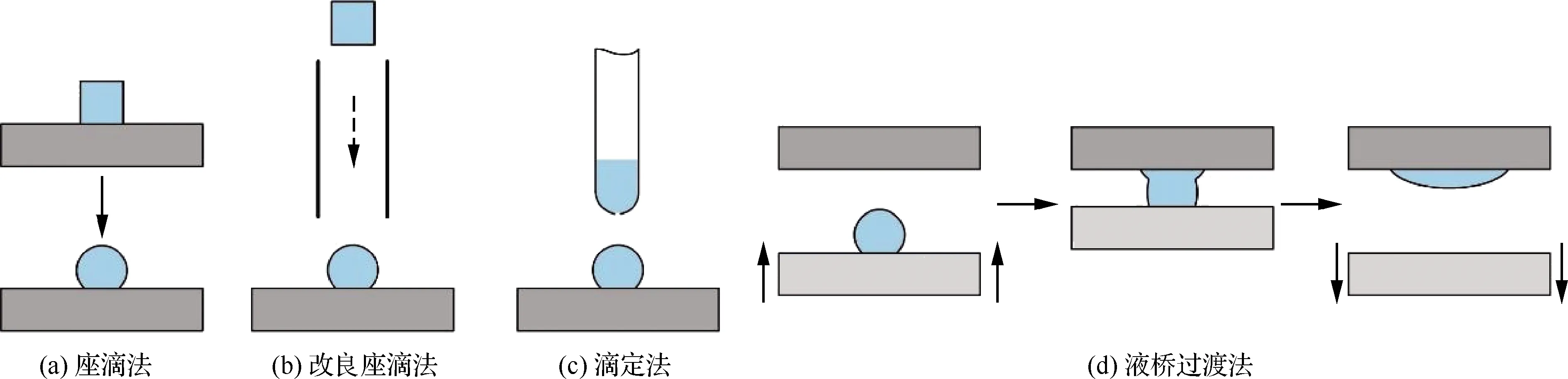

目前金属/陶瓷体系润湿性研究中常用的测量润湿性的方法有座滴法、滴定法和液桥过渡法。

1) 座滴法

座滴法是将金属放置在陶瓷材料表面,两者一起被加热到实验温度,然后测量润湿参数,如图4(a)所示。该方法因操作简单、观测容易而得到最广泛的应用。然而该方法要求预置金属的原始形状最好为立方体形,否则会影响测量精度。但即使金属原始形状为立方体形,在加热过程中,也可能出现在达到实验温度之前金属就已经熔化成球,甚至金属与陶瓷基板之间已经发生相互作用改变了润湿界面,无法准确确定铺展的零点时刻,从而影响润湿角的测量。

为了避免升温阶段金属与陶瓷之间的相互作用,对传统座滴法进行了改良,如图4(b)所示。首先,将陶瓷基体加热到实验温度,然后将金属从冷态位置掉落在被加热陶瓷基板上,金属将被瞬间加热,该方法可以有效的避免升温阶段中金属与陶瓷的相互作用。

图4 常见的润湿角测量方法Fig.4 Conventional methods for measuring contact angles

2) 滴定法

滴定法是将液态金属直接滴落在陶瓷基板上,如图4(c)所示,适合进行润湿铺展动力学研究。该方法有助于去除液态金属表面的氧化膜,可以获得新鲜金属与陶瓷材料直接接触状态时的润湿性。但该方法要求金属熔体与滴落管之间润湿性比较差,也无明显化学反应发生。金属熔体滴落在陶瓷基板瞬间会发生震动,从而引起数据的波动,该波动一般不会影响高温润湿铺展的研究结果。

3) 液桥过渡法

液桥过渡法是首先让金属在下基板上熔化,然后将下基板升高,当熔融金属与上陶瓷基板接触后,再将下基板下移,最终获得液态金属在上陶瓷基板铺展的动力学参数,如图4(d)所示。该方法与滴定法相同,也要求金属熔体与下基板之间具有比较差的润湿性,而且在液相转移过程中存在震动现象会引起数据的波动(持续时间约为100 ms)。

对于活性钎料合金/陶瓷体系的润湿性研究,采用滴定法和液桥过渡法,虽然可以获得等温铺展行为,但是钎料合金中的活性元素很可能会与滴落管和下基板发生相互作用而被消耗,而且难以对其消耗量进行测量,因此,难以获得活性元素含量与润湿行为之间的对应关系。

2 钎料合金/陶瓷体系润湿机制

根据润湿机理,润湿行为可以分为非反应润湿和反应润湿。非反应润湿是指液/固界面不发生化学反应,其润湿的主要驱动力为范德华力和扩散力。如Cu-Sn/石墨、Sn/SiO、Sn/SiC、Ag-Cu/ZrO、Ag-Cu/SiN和Ni-Si/SiC体系均为非反应润湿。非反应润湿体系的润湿性一般比较差,其过程进行很快,约在10s内即可完成。保温时间对体系润湿性的影响很小,如温度为1 000 ℃时,Sn/SiC体系保温1 h后,润湿角仍保持在151°左右,表明保温时间对润湿性的影响非常小。决定润湿性的主要热力学参数是金属熔体的表面张力、重力和粘滞力,同时,陶瓷的金属性、晶体取向及金属熔体中的合金元素对体系的润湿性影响较大。而钎料合金/陶瓷体系主要为反应润湿,钎料合金在陶瓷表面的润湿是一个比较复杂的物理化学过程,一般伴随着陶瓷基板向合金熔体中的溶解、界面吸附和界面反应,甚至界面反应产物的析出等行为,这几种行为往往叠加出现,无法明确区分。从驱动润湿的本质来讲,钎料合金/陶瓷体系的润湿主要分为3种机制:① 溶解驱动润湿;② 吸附驱动润湿;③ 界面反应驱动润湿。

2.1 界面反应驱动润湿

界面反应在钎料合金润湿陶瓷的过程中是一种常见的现象。在界面反应驱动润湿机制中,主要存在2种观点:①界面反应自由能决定润湿和②界面反应产物决定润湿。

界面反应自由能决定润湿理论是由Aksay等提出的,他们从热力学角度分析认为,系统内自发进行的反应必然使整个体系的自由能降低,因此,将界面反应的自由能变化直接作用在固/液界面能上:

(6)

界面反应的发生往往伴随着反应产物的生成,此时,液态钎料与反应产物直接接触,而非原始陶瓷基体,固/液界面能在本质上存在差异,而这种差异难以仅通过界面反应自由能进行表征。因此,Laurent等将固/液界面能和界面反应吉布斯自由能的作用结合,提出了最小接触角理论:

(7)

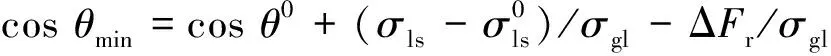

如图5所示,Yang等研究了不同Ti含量的AgCu-Ti合金在SiC陶瓷表面的润湿行为,基于界面微观结构和铺展行为分析,认为该体系的铺展过程包括4个阶段:Stage Ⅰ——界面反应吉布斯自由能(Δ)控制阶段,所添加的Ti元素与SiC基体反应,释放的吉布斯自由能直接作用于固/液界面,引起润湿角的降低,Ti含量越高,界面反应越剧烈,释放的能量越多,润湿角的减小速率越大;Stage Ⅱ——固/液界面能变化(Δ)控制阶段,界面反应引起界面微观组织的变化,由初始的AgCuTi/SiC界面逐渐变为AgCuTi/TiSi,该阶段润湿角的减小速率相近;Stage Ⅲ——稳定阶段,绝大部分的Ti已经被消耗掉,剩余的微量Ti不足以引起界面反应的发生并生成界面产物,此时润湿角达到稳定状态;Stage Ⅳ——收缩阶段,降温冷却时,液态合金收缩,引起润湿角的小幅增大。

图5 AgCu-xwt.%Ti合金在SiC陶瓷表面的 润湿角变化曲线[36]Fig.5 Variation in contact angle with time for AgCu-xwt.%Ti alloys on SiC substrates[36]

2.2 界面吸附驱动润湿

反应元素在界面上的化学吸附是发生化学反应的前提,当反应元素在界面处的富集量到反应要求的临界浓度时,界面反应才能发生。

目前,针对界面吸附对润湿的促进作用还存在较大争议。以Eustathopoulos等为代表的学者认为吸附能显著促进润湿,但对体系整体润湿性的改善所起到的作用很小。如在CuTi合金润湿AlO陶瓷过程中,活性元素Ti在固/液界面的吸附仅仅作用于润湿角由130°减小至100°的阶段,该过程历时小于1 s。以Saiz等为代表的学者认为活性元素在固/液界面的吸附能显著促进润湿。在Sn3Ag1Ti/AlO体系中,Ti元素的添加使Sn3Ag合金在AlO表面的润湿角由150°减小至25°,然而界面处没有形成连续的界面反应层(图6)。这说明发生界面反应和生成新相不是提高活性钎料合金在陶瓷表面润湿性的必要条件,活性元素在固/液界面的吸附是改善润湿的主要因素。同时,Sui等在研究Sn-(2,5at.%)Ti/AlO润湿体系时也发现相似的现象,固/液界面没有连续新相的生成,而润湿角得到显著降低。计算得到体系的铺展激活能为140~150 kJ/mol,该结果远低于反应润湿体系的典型值(高于~230 kJ/mol),从而认为Sn熔体在AlO表面的铺展是由Ti在固/液界面的吸附所驱动。

图6 Sn3Ag1Ti/Al2O3体系润湿界面俯视图[39]Fig.6 Top view of wetting interface in Sn3Ag1Ti/Al2O3 system [39]

2.3 溶解驱动润湿

当液相与固相之间只有溶解,没有化学反应时,该种润湿称为溶解润湿。发生溶解驱动润湿的前提是陶瓷基板在液态金属中存在一定的溶解度,对于一个纯溶解驱动润湿的体系,要求物质在固/液界面处发生传输,但没有反应产物的析出。对于在一定温度条件下达到平衡状态的溶解驱动润湿体系,不仅要求三相线处熔体中的成分饱和且分布均匀(化学平衡)还要求三相线处的张力平衡(几何平衡)。钎料引起固体母材的大量溶解,导致在固体母材中形成了凹坑,图7为理想的平衡状态,此时的接触角可以用二面角、、表示为

+cos+cos=0

(8)

+cos+cos=0

(9)

+cos+cos=0

(10)

式中:为原始固体表面与液相之间的夹角;为气/液界面与平衡后的固/液界面之间的夹角;为原始固体表面与溶解平衡后固/液界面之间的

图7 溶解润湿体系示意图Fig.7 Schematic of dissolutive wetting system

夹角。沿原始固体表面可以分为表观润湿角和内部润湿角。由于金属熔体的不透明性,往往无法直接测量得到,而只能直接测量到表观润湿角。

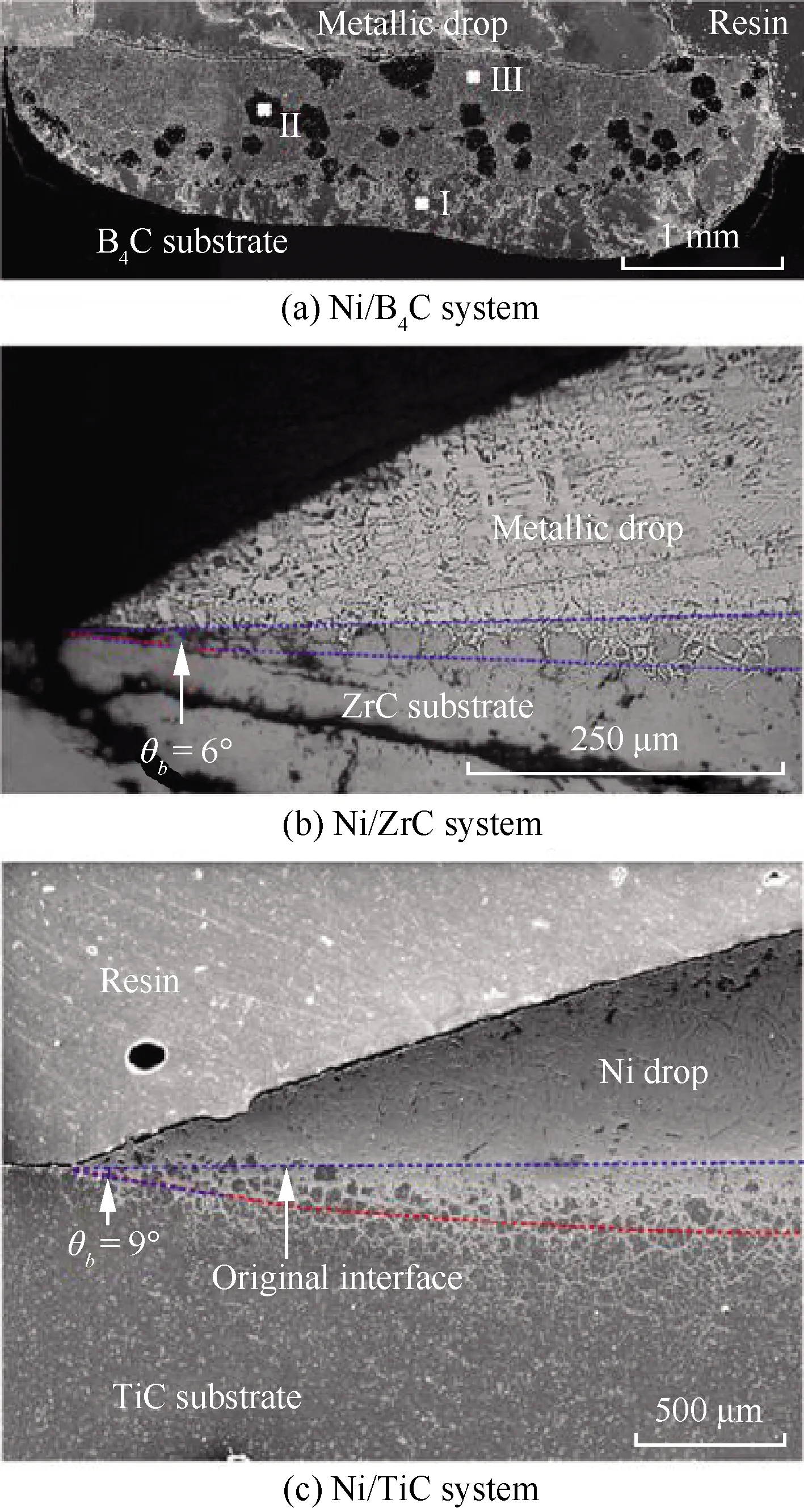

溶解驱动润湿在金属/金属体系中最为常见,部分金属/陶瓷体系为溶解驱动润湿,如Ni/BC、Ni/TiC、Ni/ZrC、Ni/SiC等(图8)。金属熔体与陶瓷基板的密度差异对界面结构和最终的润湿性具有显著影响。当陶瓷的密度低于金属熔体的密度时,在重力作用下,金属熔体填充被溶解的陶瓷,导致溶解更倾向于在纵深方向发展,而不是在液滴铺展方向。因此,对改善润湿性非常有限。

图8 溶解驱动润湿体系界面照片[42]Fig.8 SEM images of wetting interfaces in dissolution-driving wetting systems[42]

在溶解驱动润湿中,溶解的固相元素往往对液相的表面张力产生较大影响,进而改变润湿性。如在Ni/BC体系中,B元素溶解到Ni熔体中,使得液相的表面张力降低,进而改善了润湿性。除了液相表面张力外,在润湿过程中,陶瓷基板化学性质的改变也会对润湿性产生影响。如在Ni/TiC体系中,一方面Ti向Ni中的溶解,降低了液相的表面张力,另一方面Ti的溶解使得基体TiC的化学计量比增加,基体的金属性降低反而不利于润湿性的提高。

以上阐述了3种典型的润湿驱动力,然而,对于金属/陶瓷这种高温润湿体系,其在润湿过程中往往会发生溶解、吸附、反应产物析出等界面行为中的2种甚至3种,因此,很难对润湿驱动力进行非常明确的界定。

其中,对界面吸附和界面反应中哪种界面行为主导了润湿性改善存在较大争议。往往界面吸附是界面反应的前提,但由于吸附的作用时间很短,而且仅需几个原子层厚度的吸附层就可改变原始固/液界面结构,采用现有的仪器设备很难观察到吸附现象,因此无法直接证明吸附在润湿中的促进作用。随着材料计算科学的发展,基于第一性原理计算的界面行为研究逐渐得以开展。Yang等根据AgCuTi/SiC体系润湿过程中的固/液界面转变为基础,采用第一性原理计算了Ag(1 1 1)/SiC(1 1 1)和Ag(1 1 1)/TiC(1 1 1)界面特性,证明了活性元素Ti参与界面反应生成TiC降低了固/液界面能,是提高AgCuTi在SiC表面润湿性的重要因素。基于第一性原理计算的优势,有可能应用于润湿机制研究,解明界面吸附和界面反应对润湿的促进作用。

3 铺展动力学

在钎焊过程中,钎料合金熔体在陶瓷表面的铺展动力学与钎焊效率息息相关,此外,铺展动力学反映了润湿体系的内在作用机制,因而受到学者的广泛关注。目前,关于液相在固相表面的铺展动力学机制有4种:流体动力学模型、分子动力学模型、反应控制模型和扩散控制模型。其中流体动力学模型和分子动力学模型主要应用于非反应润湿体系。而钎料合金润湿陶瓷表面时一般伴随着溶解、扩散、吸附和反应等复杂的物质传输过程,其驱动力非常复杂。钎料合金/陶瓷体系的铺展模型主要包括反应控制铺展模型和扩散控制铺展模型。这两种反应润湿铺展模型的建立主要针对固/液界面,特别是三相线处化合物的形核生长。当反应元素从钎料熔滴体相中向三相线处的扩散速率大于三相线处的化学反应速率时,为反应控制润湿模型;相反,当反应元素从钎料熔滴体相向三相线处的扩散速率小于三相线处的化学反应速率时,为扩散控制润湿模型。在润湿铺展过程中,最慢的环节控制体系的铺展。

3.1 反应控制润湿模型

Landry和Eustathopoulos于1996年提出了金属/陶瓷体系中关于反应控制的线性铺展模型,并基于假设,界面反应不会引起体相成分的变化,三相线附近的化学环境不随时间改变,获得界面反应动力学控制的铺展方程为

()-=

(11)

式中:为与熔体体积无关的动力学常数,m/s;()为熔体与基板接触区域的瞬时半径,m;为线性铺展开始时的半径,m,在此阶段铺展速率为常数,即d/d=。

进一步Dezellus等基于界面反应层覆盖率对润湿性的影响,并按照最简单的基元反应假设,反应元素的消耗不受其在金属熔体中扩散的影响,在局部化学平衡条件下,反应元素的消耗速率与反应产物的生成速率是相同的,然后带入相应的边界条件,即得到关于近线性铺展阶段的动力学方程:

cos-cos=(cos-cos)exp(-)

(12)

式中:、和分别为初始接触角、瞬时接触角和平衡接触角,(°);为动力学常数,s;为润湿时间,s。

该铺展动力学模型广泛应用于Ni-Si/C、Al-Si/C、Ni-Ti/BC、Sn-Ti/SiC、Sn-Ti/ZrO等钎料合金/陶瓷润湿体系。

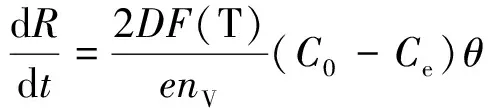

3.2 扩散控制润湿模型

Mortensen等于1997年提出扩散控制模型。该模型是在反应产物已经覆盖了三相线的固/液界面的假设条件下建立的,且反应元素向三相线处的扩散速率小于三相线处的化学反应速率,反应元素向三相线处的扩散是最终决定体系铺展的关键环节。基于菲克第二定律得到熔滴铺展速度与润湿角之间的关系:

(13)

式中:为熔体与基板接触区域的半径;为反应元素在熔体中的扩散系数;为生成反应层的厚度;为单位体积反应层中反应元素的摩尔数;为常数,其数值近似为0.04;为钎料熔体中反应元素的浓度;为三相线处靠近反应产物的液态熔体中反应元素的浓度。

由于建立在固/液界面已经覆盖反应产物的假设条件下,因此该模型只能在一定的角度范围内适用,一般为润湿角小于90°情况下。如图9所示,在1 000 ℃等温条件下,Sn-2Ti/SiC体系的铺展动力学分析表明,当润湿角减小至35°时,该体系转变为扩散控制铺展过程。

图9 Sn-2Ti/SiC体系铺展速率与润湿角 之间的关系(1 000 ℃) [28]Fig.9 Variation of spreading rate versus contact angle for Sn-2Ti/SiC system (1 000 ℃) [28]

4 改善润湿性的方法

钎料合金在陶瓷表面形成良好的润湿性是成功实现钎焊连接的关键,基于杨氏方程可知,改善润湿性可从3个方面入手:① 提高固相表面能;② 降低固/液界面能;③ 降低液相表面张力。现已有多种方法提高钎料合金在陶瓷表面润湿性。

4.1 合金化

合金化是应用最为广泛的改善润湿性的方法,所添加的合金元素主要为活性元素,如Ti、Zr、Cr等。针对活性元素改善润湿性的机制,已经开展了深入研究。其主要机制为:① 活性元素(或其氧化物)在固/液界面及合金熔体表面吸附与富集,降低固/液界面能及合金熔体的表面张力;② 活性元素与陶瓷发生化学反应形成反应产物,固/液界面由初始的合金熔体/陶瓷界面变为合金熔体/界面反应产物界面。

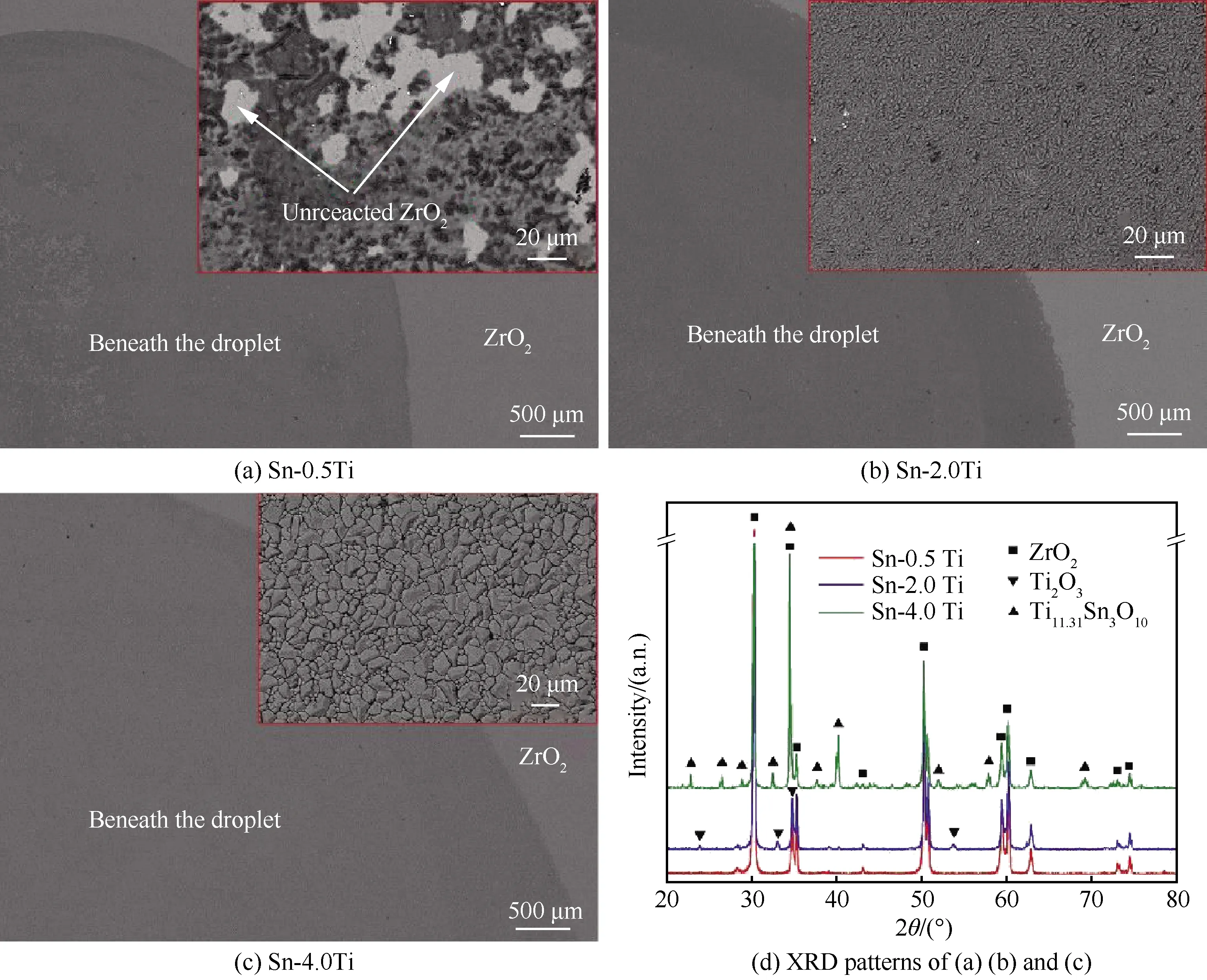

Kritsalis等研究了1 423 K等温条件下Cu-Cr在AlO表面的润湿性。当向Cu中添加少量Cr后,润湿角由128°减小至110°。合金中的O元素与Cr反应生成的Cr-O化合物在Cu/AlO界面的吸附是引起润湿角减小的决定性因素。Koltsov等研究了970 ℃时Zr元素对Ag/AlN体系润湿行为的影响。当向Ag中添加3at.%Zr时,润湿角由137°±5°减小至20°~30°。这一方面是因为Zr与AlN反应生成了具有金属特性的ZrN层(0.2~0.5 μm),固/液界面由初始的Ag-Zr熔体/AlN变为Ag/ZrN;另一方面,由于Zr在Ag中的高活性使得ZrN1-的化学计量比增加,其金属性进一步增强,润湿性进一步得到改善。在Sn-Ti/ZrO体系(1 000 ℃)中,Ti元素与ZrO陶瓷反应生成新的界面产物,固/液界面结构的变化是促进润湿的关键。润湿界面组织分析结果如图10所示,Ti含量为0.5%时,界面生成不连续的TiO层;当Ti含量增加到2%时,形成连续的TiO层(~1 μm),此时固/液界面由Sn/ZrO变为Sn/TiO,润湿角由144°降低至42°;当Ti含量进一步增加至4%时,在TiO层上生成了TiSnO相(~2 μm),该反应层直接与液相接触,润湿界面进一步变为Sn/TiSnO,此时润湿角进一步减小至22°。

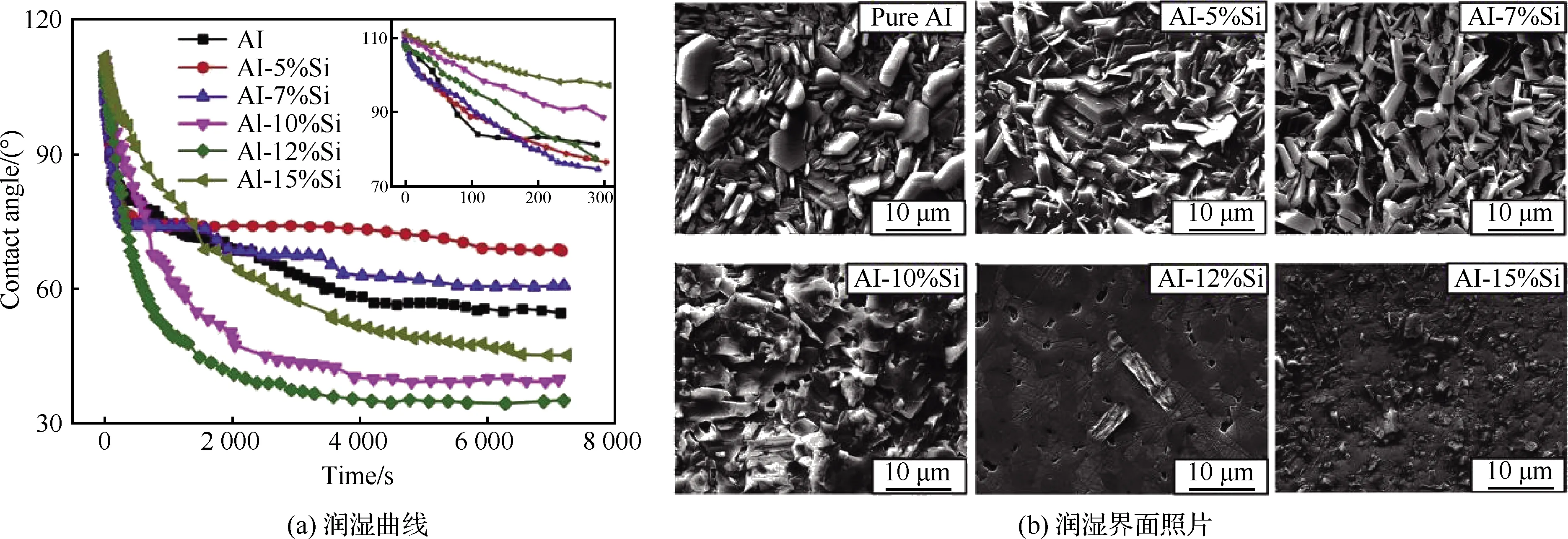

除了活性元素,还可以添加表面活性元素。An等研究了Si元素对Al/SiC体系润湿性的影响。Al与SiC反应生成AlC相,所得到的平衡润湿角为54°。随着Si元素的添加,Al在SiC表面的润湿角先升高后降低,如图11所示。当Si含量较低时,Si并不能完全抑制AlC的生成,虽然界面反应被弱化,但仍是润湿过程的主要控制因素。生成的AlC相使SiC表面变得非常粗糙,相比于平滑表面,更易钉扎三相线,使得润湿角增加。当Si含量达到12wt%时,界面反应完全被抑制,此时的平衡润湿角达到35°,该润湿角与Si/SiC体系的润湿角(40°)相近。认为Si元素在界面的吸附是铺展的驱动力。

李庆奎等研究了1 493~1 643 ℃温度区间内Si元素对Fe-Cr/TiO体系润湿性的影响。Fe-Cr合金在TiO表面的润湿性较差,在熔点温度时各成分的Fe-Cr合金在TiO表面的润湿角均为90°左右。尽管Cr含量≤50%时,Fe和TiO之间发生界面反应生成FeTi和TiO,但润湿性并没有得到有效改善。而当向Fe-Cr合金中添加少量的Si元素后,其在固/液界面富集,一方面抑制了FeTi和TiO相的生成,同时其未参与界面反应,却显著改善了Fe-Cr合金在TiO表面的润湿性。1 450 ℃时Fe-Cr-Si合金在TiO表面瞬间铺展,润湿角达到25°。所添加的Si元素可改善体系的润湿性,不是因为其参与界面反应生成界面化合物,而是因为其富集在固/液界面和合金熔体表面,降低了界面能和表面张力。

图10 Sn-xTi合金与ZrO2基板润湿界面分析结果(1 000 ℃) [49]Fig.10 Analyses of wetting interfaces of Sn-xTi alloys/ZrO2 substrate system (1 000 ℃) [49]

图11 Si含量对Al/SiC体系润湿行为的影响[53]Fig.11 Effects of Si contents on wetting behavior of Al/SiC system[53]

合金元素的选择是研究的热点,特别是对于活性元素,其往往会参与固/液界面反应,生成的界面反应产物一般是脆性相。虽然活性元素的添加可以显著改善钎料合金在陶瓷母材上的润湿性,但并不能保证钎焊接头强度也得到提高。在钎焊连接过程中,往往不希望生成较厚的界面反应层,否则会降低接头强度。

4.2 表面改性

对陶瓷的表面改性可通过在其表面制备金属涂层或改变其表面微结构等方式实现,以提高其表面能,用新形成的表面替代原始的惰性陶瓷表面,从而提高钎料合金在陶瓷上的润湿性。

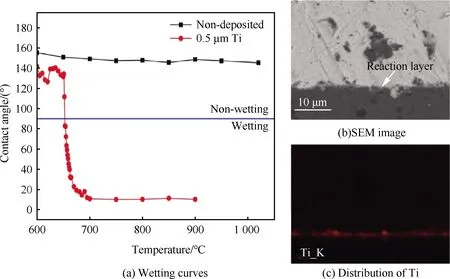

表面涂层技术是通过化学或物理方法,如化学镀、物理气相沉积、化学气相沉积、熔盐反应法、磁控溅射、离子注入等在陶瓷表面涂覆一层金属,通过金属与钎料合金直接接触,从而改善润湿性。常用的涂覆金属有Ti、Cr、Zr、Ni、Ag、Cu等。Chen等采用磁控溅射技术在SiC表面分别沉积了Ti层和Cr层,该涂层参与界面反应,使得Sn基钎料和AgCu共晶钎料在SiC陶瓷表面的润湿性得到显著改善。如图12所示,Sn基钎料在SiC表面的润湿角为150°左右,而在SiC表面沉积Ti膜后,润湿角减小至10°左右,润湿性得到极大改善。Xu等通过在AlO陶瓷表面沉积Zr层提高Al在AlO表面的润湿性,他们认为Zr涂层与熔融Al之间的放热反应以及在界面生成ZrAl相是改善润湿性的主要因素;Zr层越厚,促润湿效果越好。江苏大学刘桂武教授团队研究了离子注入对金属/6H-SiC体系润湿行为的影响。在Sn/C-SiC体系中,随着Si注入剂量的增加,Si在界面处的吸附作用增强,使得体系由非润湿变为润湿,当注入剂量为5×10ions/cm时,体系的润湿角保持在约60°。注入Pd离子能使SiC产生Si和C原子,Cu液相与Si和C原子直接反应,增强了界面的相互作用,提高了体系的润湿性。

Sun等利用碳热还原反应对SiO/SiO复合材料进行处理,在表面得到多孔的热解碳和SiC相,使得AgCuTi在SiO/SiO复材表面的润湿角由120°减小至30°。界面微观组织分析表明,钎料合金中的Ti元素与热解碳反应生成TiC相,促进了钎料熔体向多孔热解碳层的渗入;随着钎料熔体的进一步渗入,Ti与SiC层反应生成TiC和TiSi相。相比于SiO/SiO复材,钎料合金更容易与热解碳和SiC发生反应,因此,获得更快的铺展行为和更好的润湿性。Zhang等采用等离子体增强化学气相沉积法(PECVD)在石英纤维增强复合材料(QFSC)表面合成了垂直排列的碳纳米管(VA-CNT),使得AgCuTi合金在复材表面的初始润湿角由123.3°减小至50.8°,最终润湿角由96.5°减小至30.6°。表面改性后,体系润湿性得到显著提高的原因有:① 相比于惰性的QSFC表面,AgCuTi合金更容易与碳纳米管发生化学反应;② 碳纳米管上的缺陷位置具有较高的化学活性,进一步促进了碳纳米管与Ti之间的反应,生成的TiC相是改善润湿性的关键;③ 垂直排布的碳纳米管形成了纳米尺度的毛细结构,该结构可显著改善合金熔体在复材表面的润湿和铺展。

如上所述,通过在陶瓷表面制备金属镀层或利用化学反应在表面获得更易润湿的物相和微观结构可有效的改善钎料合金在母材表面的润湿性。化学成分和微观结构是影响润湿性的关键因素,通过改变陶瓷表面成分和微观结构可实现对润湿性的调控。研究表明,高能束可诱导陶瓷基体发生分解,如CO激光器可使SiC陶瓷分解,并在其表面得到外延生长的石墨烯。而且超快激光可在陶瓷表面制备微结构。虽然,目前针对高能束处理陶瓷表面对润湿性影响的相关研究没有系统展开,但可以确定的是该种表面处理手段可实现对润湿性的调控。

图12 Sn0.3Ag0.7Cu/SiC体系润湿行为分析结果[57]Fig.12 Analysis results of wetting behavior in Sn0.3Ag0.7Cu/SiC system [57]

目前广泛采用的合金化和陶瓷表面改性方法中均涉及引入活性元素,通过活性元素参与界面反应降低界面能进而改善润湿性,其中活性元素与陶瓷的界面反应是促进润湿的关键。目前,往往考察多种参数,如活性元素浓度和种类、温度和时间等,对润湿行为的影响,由于影响因素较多,很难系统全面的分析润湿过程。而在化学反应中,反应元素的活度对化学反应的进程往往有着直接的影响。在润湿行为研究中,某些工作也将元素活度与润湿性之间建立联系以说明相关润湿现象,如Yang等计算了Ti和Cr在液相Cu中的活度,正是因为Cr比Ti的活度高,只需要少量Cr即可显著改善Cu在石墨表面的润湿性。在Dezellus等的研究中也提到了活性对铺展动力学的影响,然而由于所研究体系中反应元素的活度相近,并没有形成直观的对比。以上研究表明,反应元素活度与润湿行为之间可能存在着某种联系,明确该种内在联系有助于进一步理解钎料合金/陶瓷体系的润湿行为。

5 总结与展望

钎料合金/陶瓷体系的润湿行为研究对陶瓷材料的钎焊连接具有重要指导意义。目前,广泛采用座滴法、滴定法和液桥过渡法在真空系统中对该体系的润湿行为进行研究;计算体系润湿角,然后绘制润湿曲线;结合润湿界面微观组织分析,阐明钎料合金/陶瓷体系的润湿行为。钎料合金/陶瓷体系的润湿行为往往伴随着界面反应的发生,而学者们对合金元素,特别是活性元素的界面行为存在较大争议,主要存在2种观点:一种观点为活性元素参与界面反应降低界面能进而促进润湿;另一种观点认为活性元素在固/液界面的吸附是促润湿的关键因素。钎料合金化和陶瓷表面改性是两种常用的改善润湿性的方法,其根本原因主要为降低固/液界面能或降低液相的表面张力。虽然从热力学和动力学等角度建立了钎料合金/陶瓷体系的润湿模型,但由于体系本身的复杂性和不同体系中润湿驱动机制的变化,仍没有一种模型能够普遍适用于各种润湿体系,因此还需对润湿模型进行优化。

高能束处理可改变陶瓷表面形貌和化学成分,进而对润湿界面进行调控,有望成为改善钎料合金/陶瓷体系润湿性的有效方法。随着计算科学的发展,第一性原理计算和分子动力学模拟被逐渐应用于润湿行为研究,其能够在更加微观的尺度上进行分析,为进一步认识润湿行为提供了不同的视角,有望推动润湿行为相关研究。