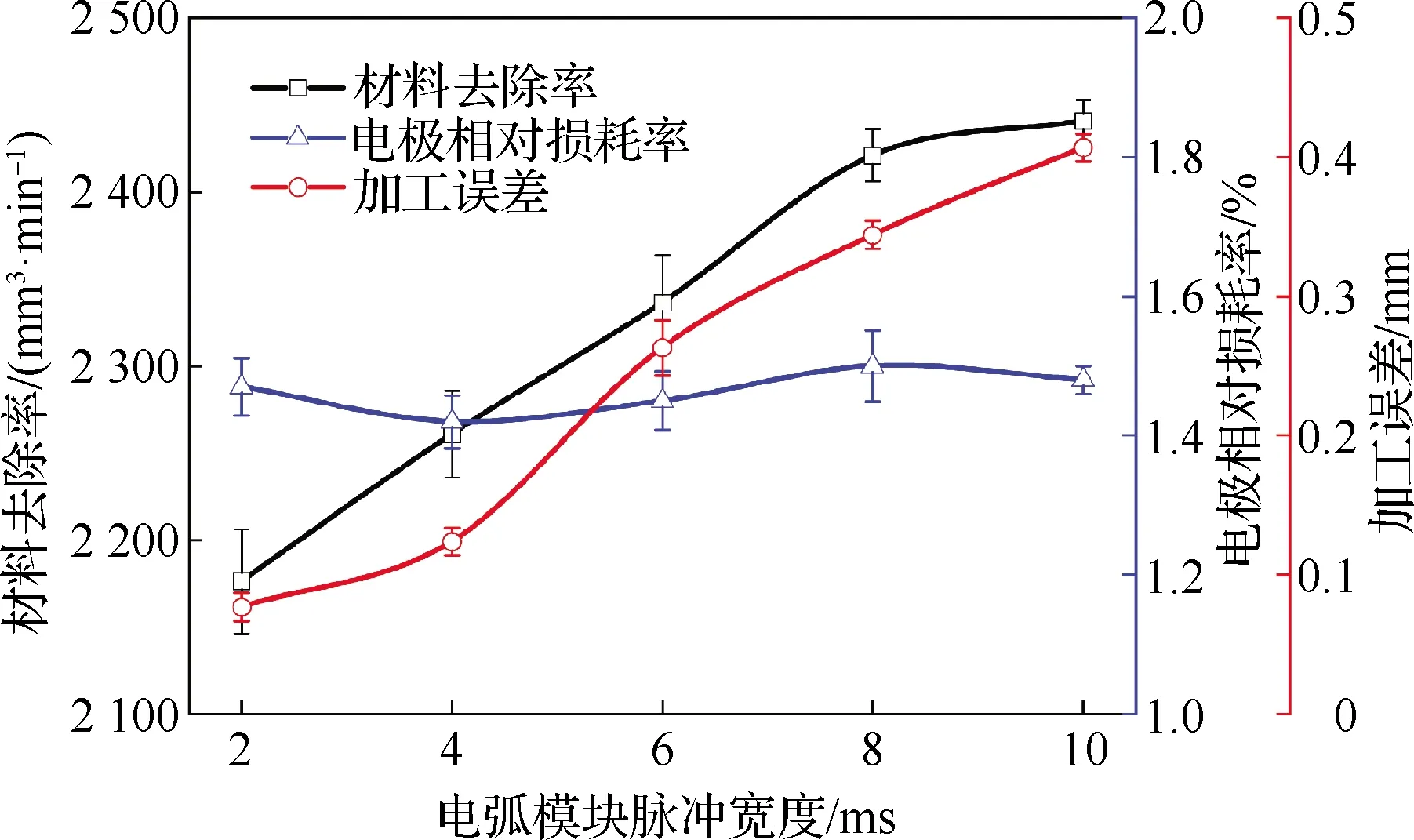

镍基高温合金电火花辅助电弧高效铣削技术

武鑫磊,刘永红,亓梁,赵莅龙,纪仁杰

中国石油大学(华东)机电工程学院,青岛 266580

随着现代工业的迅速发展,高温合金、钛合金和金属基复合材料等多种难加工材料在航空航天、军事工业、核工业等领域都得到了广泛应用。以镍基高温合金为例,由于其出色的耐高温、耐腐蚀、高强、高硬等特性,被广泛应用于航空发动机的机匣、涡轮盘、涡轮叶片、整体叶盘等关键零部件上。对镍基高温合金常用的加工方法是机械铣削。但正由于其高强高硬的特性,使用传统机械铣削方法加工时存在着一些困难。一方面,机械铣削切削力较大,使得加工效率较低;另一方面,机械铣削时切削温度较高,高温合金在高温下呈高硬度的特点导致刀具磨损严重,加工成本较高。特别是对于一些结构复杂的整体成型零件来说,要求的零件去除率较高,使上述问题变得更加突出。

针对上述问题,国内外学者开展了一系列研究工作。Singh等使用微量润滑方法对镍基高温合金Inconel718进行了铣削试验研究,结合粒子群优化和细菌觅食优化算法优化了进给速度、切削速度和切削深度等参数,有效减少了刀具磨损。刘均伟分别使用陶瓷刀具和硬质合金刀具,探究了高速切削镍基高温合金Inconel718过程中切削速度、切削深度和进给量对加工效果的影响。罗凯使用有限元仿真方法得到了高速铣削高温合金切削用量的优化方案,并与实际的试验结果进行了对比分析。Çelik等使用新型SiAlON陶瓷和TiN增强复合材料制备了整体铣刀,对镍基高温合金Inconel718进行了高速侧铣,并研究了刀具的磨损机理。复合材料铣刀的铣削速度达到了585 m/min,该速度约为硬质合金刀具的10倍。Ming等研究了使用SiAlON陶瓷刀具在铣削加工粉末冶金高温合金FGH96时,工艺参数对切削性能的影响,以及该陶瓷刀具加工时的磨损机理,铣削速度超过了315 m/min。Kursuncu等使用多层纳米复合硬质涂层和低温热处理改善了硬质合金刀具在铣削Inconel718合金时的切削性能。

尽管高速铣削方法有效地提高了高温合金的加工效率,但由于其刀具成本较高,并且加工时产生的大量的热无法避免,在生产实际应用中存在着一定限制。电火花铣削(ED milling, Electrical Discharge milling)方法具有无切削力、不受被加工材料的强度和硬度所限、刀具成本低等优点。一些学者使用电火花铣削方法对高温合金等难切削材料进行了尝试。刘志东等人提出了功能电极电火花诱导烧蚀铣削方法,其将工件加工过程中燃烧氧化产生的热量用于金属的可控蚀除。徐安阳等发现该方法在加工镍基高温合金GH4169时,材料去除率可达112 mm/min。

然而,由于电火花铣削方法能量较低,导致材料去除率较低,无法实现高温合金等难切削材料的快速去除。许多学者对高效电火花铣削(HSED milling, High Speed Electrical Discharge milling)方法和电弧铣削(Arc milling)方法进行了研究。Zhu等提出了一种超声辅助高效电火花加工技术,利用超声振动产生的瞬时超大加速度使得熔融的材料更容易被抛出加工表面,加工W9Mo3Cr4V高速钢时材料去除率达到8 565 mm/min。Zhao等提出了一种高速电弧加工方法,对电弧放电铣削的加工机理进行了研究,揭示了材料高速蚀除的机理。Farhadi等基于此提出了一种电弧扫描铣削方法,使用多孔石墨电极,有效提高了加工叶盘复杂流道的材料去除率。Jia等针对带冠整体涡轮盘的高效电火花加工提出了一种电极设计方法。在满足涡轮盘的主要几何参数和粗加工的余量要求的前提下,该方法可以尽可能多地去除材料,保证了加工的稳定性。Kou和Han提出了一种基于移动电弧的高速电火花铣削方法,对电弧铣削钛合金的加工机理及工艺进行了研究。其使用的直流电弧能量较低,尽管材料去除率相比传统电火花铣削方法有所提高,但较生产实际要求仍有一定差距。Joshi等提出的脉冲磁场辅助干式电火花加工方法,利用脉冲磁场的辅助作用改善了加工工件的表面质量,也在一定程度上提高了材料去除率,但脉冲磁场可能会对控制电路产生干扰。Wang等提出的电弧电火花复合加工方法大幅提高了材料去除率,但其使用的水基乳化工作液在生产过程中会释放出一些有害气体。Shen等提出的准干式高效电火花加工方法在一定程度上改善了碎屑的排出,但会在工件表面造成大量的微裂纹,而且加工时还会产生大量的热。

基于以上原因,开展了使用电火花辅助电弧高效铣削(EDAAM, Electrical Discharge Assisted Arc Milling)技术对镍基高温合金GH4169材料进行铣削加工的研究工作。使用工具电极内冲液、外冲气的冲液方式,研究了峰值电流、击穿电压、脉冲宽度等电参数,以及电极转速、冲气压力等非电参数对材料去除率、电极相对损耗率、加工误差及加工表面质量等的影响,揭示了电火花辅助电弧高效铣削技术的加工工艺规律和工件加工表面的微观结构特性。

1 试验设备与参数

1.1 试验设备

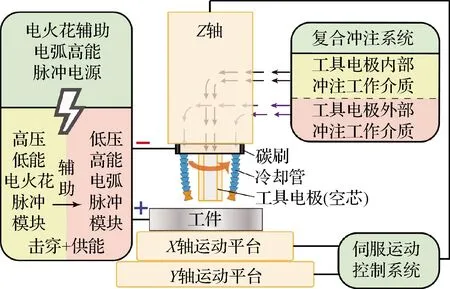

试验采用的电火花辅助电弧高效铣削数控机床为自行研制,主要由伺服运动模块、复合冲注模块和专用脉冲电源构成,原理图如图1所示,实物图和实际的放电加工过程如图2所示。

伺服运动模块用来实现正常的方向伺服进给和主轴旋转功能,并且可以根据间隙电压自动调节伺服速度和进给回退。复合冲注模块由工具电极外冲工作介质和内冲工作介质两部分构成,实现加工过程中工作介质的复合冲注。专用脉冲电源是实现电火花辅助电弧高效铣削功能的重要部分,用以提供放电能量。

图1 电火花辅助电弧铣削机床原理图Fig.1 Schematic diagram of EDAAM machine tool

图2 电火花辅助电弧铣削机床实物图和加工过程Fig.2 Photograph and actual machining process of EDAAM machine tool

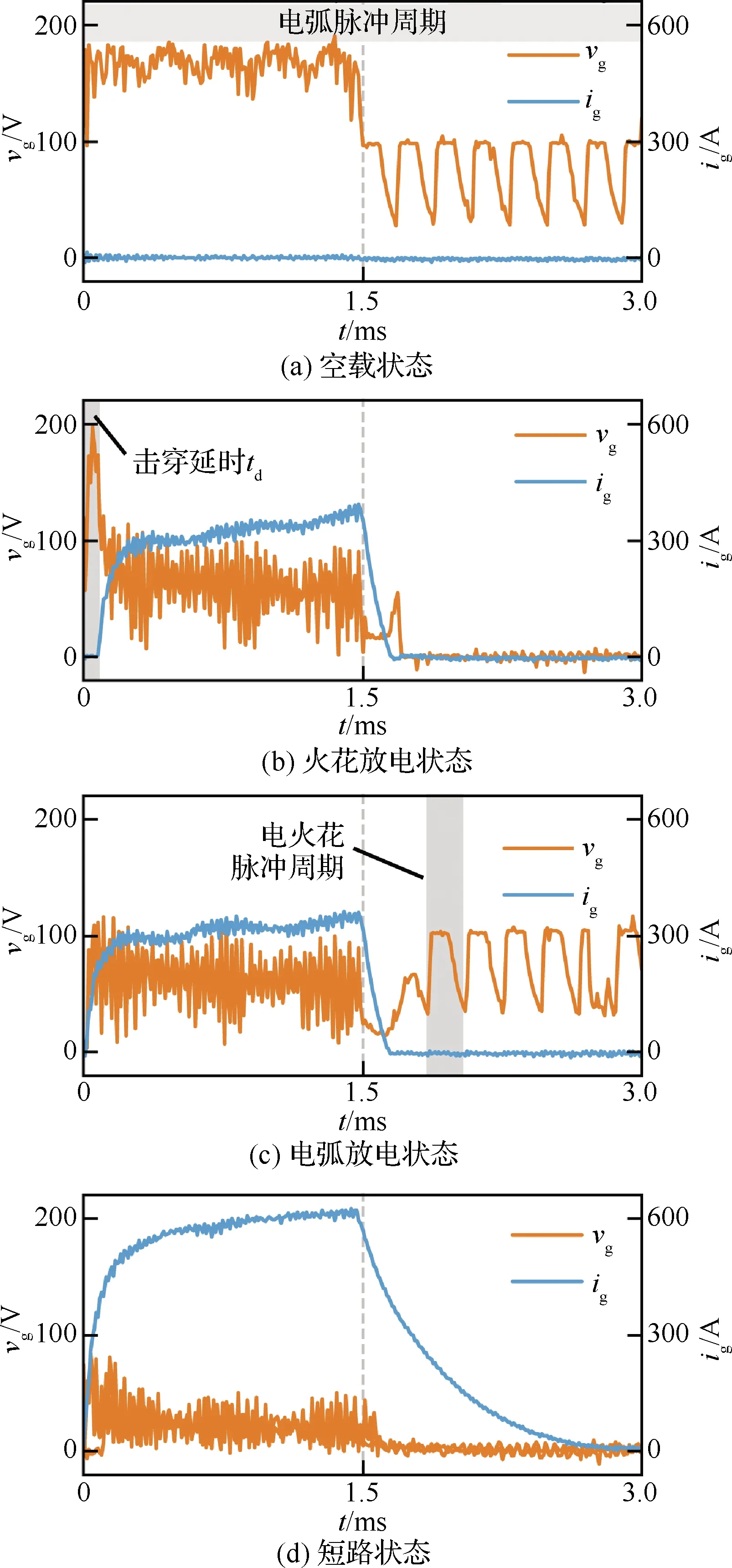

电火花辅助电弧高效铣削技术结合了电火花铣削技术和电弧铣削技术的优点。高压低能电火花脉冲模块用于击穿放电间隙,在工具电极和工件之间形成放电等离子通道,为大能量电弧放电提供能量传输通道。低压高能电弧脉冲模块用于提供放电能量,在电火花模块的辅助作用下,实现大能量的精确控制,进而实现高效加工。电火花辅助电弧高效铣削加工过程的脉冲电源典型复合波形图如图3所示,其中为极间电压,为极间电流,为放电时间。波形采集装置所使用的采集频率为100 kHz,电火花击穿模块的脉冲宽度、脉冲间隔均为100 μs,电弧放电模块的脉冲宽度、脉冲间隔均为1.5 ms。

图3(a)所示为电火花辅助电弧高效铣削的空载状态。在复合波形的脉宽部分,电弧脉宽与击穿电压叠加,复合波形呈高压状态;在脉间部分,电弧脉间与击穿电压复合,仅有击穿电压。图3(b)所示为火花放电状态。在击穿延时内,极间电介质被电火花高压击穿模块击穿,形成等离子通道,而后电压迅速下降,辅助电弧低压高能模块实现放电去除材料。图3(c)所示为电弧放电状态。脉宽部分无击穿延时,极间电压始终处于较低状态,脉冲电源提供的全部能量都被用于材料去除;脉间部分仅有击穿电压。图3(d)所示为加工过程中可能出现的短路状态。该状态下电流较高、电压较低,会对工件和工具电极造成烧蚀损伤。这往往是由于进给速度不合适、冲液不及时等原因造成的,应尽力避免。实际加工时,在合适的加工参数下,短路状态产生的概率较低。

图3 电火花辅助电弧铣削典型电源波形图Fig.3 Typical waveform of EDAAM power supply

选定火花放电和电弧放电阶段为有效脉冲,将放电概率定为有效脉冲数与总脉冲数的比值。使用波形采集装置每次定时采集2 000个放电脉冲波形。经测算,放电概率一般在60%左右。适当的进给速度可以有效避免短路与空载,从而使放电概率达到80%以上。

1.2 试验方法与参数

使用尺寸为外径10 mm、内径4 mm的高纯石墨电极,作为工具电极;将镍基高温合金线切割加工为100 mm×100 mm×5 mm的样件,作为加工工件。工具电极和工件分别连接在专用脉冲电源的两极。加工过程采用分层铣削的方法,编写运动程序,使用工具电极在工件样件上铣削出80 mm×10 mm×3 mm的凹槽。

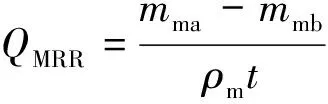

在加工前后,对工具电极和工件进行处理后称重。处理方法包括使用超声波清洗仪进行表面清洁和使用电热恒温干燥箱进行干燥。加工时间使用数控系统中编写的自动计时软件进行测量。由于电火花辅助电弧高效铣削技术的固有特点,在加工时在工具电极和工件间存在着加工间隙,同时工具电极还会产生损耗,因此实际尺寸和理论尺寸相比会有误差,在加工规划时需要预留一定的加工余量。使用游标卡尺测量工件加工后的实际宽度与理论宽度间差值,计算平均值,得到加工误差(Machining Error)。为减少随机误差,每组试验重复3次。根据测得的数据,即可计算得到材料去除率(Material Removal Rate,MRR)、电极相对损耗率(Relative Electrode Wear Rate,REWR)和加工误差3个主要的工艺效果表征参数,材料去除率和电极相对损耗率计算公式分别为

(1)

(2)

式中:为材料去除率;为电极相对损耗率;和分别为加工前后的工件质量;和分别为加工前后的工具电极质量;和分别为工件和工具电极的密度;为加工时间。

使用电火花线切割方法获得工件被加工部位的横截面,经过镶样、研磨、抛光和腐蚀处理后使用金相显微镜观察重铸层图像。使用扫描电子显微镜(SEM, Scanning Electron Microscope)获得加工后工件的表面微观形貌图像,使用能量色散谱仪(EDS, Energy-Dispersive Spectroscopy)获得加工后工件表面的元素分布。

在传统的电火花加工中,往往采用煤油基或含油的水基工作液作为工作介质,在高温下会产生烃类副产物,如未经处理会不可避免地产生污染。经过初步试验,电火花辅助电弧高效铣削技术使用去离子水和空气作为工作介质也可以实现高效稳定的放电加工。去离子水和空气来源丰富、成本低廉,其副产物也无污染。特别地,去离子水的冷却性能比空气高,使用内冲注去离子水,可以有效冷却被放电去除的工件碎屑,在工具电极的高速旋转共同作用下,实现电弧的断弧、加工间隙的冷却和工作介质的排出;使用外冲注压缩空气,一方面相比于外冲注去离子水,可以形成一定的压差便于碎屑排出,另一方面可以减少重铸层厚度,改善加工质量。因此,本文的冲注方式选择为内冲去离子水、外冲空气方式。

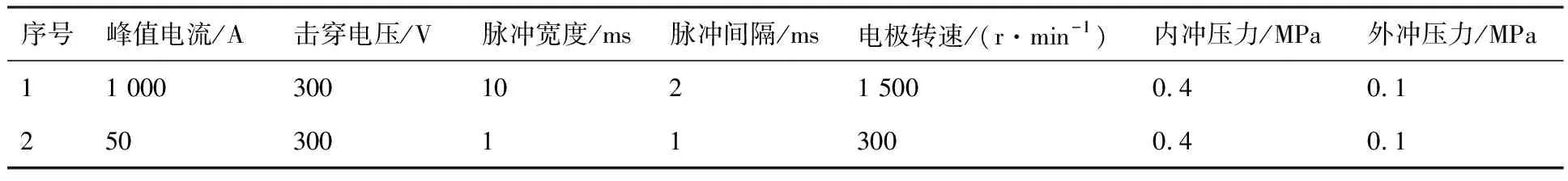

试验中使用的主要加工参数如表1所示。在研究某一变量对加工效果的影响时,该变量取表1中对应的数值范围,其他变量均取表1中的默认值。

表1 使用的主要加工参数Table 1 Main processing parameters used

2 试验结果与分析

2.1 工艺性能

2.1.1 电弧模块峰值电流的影响

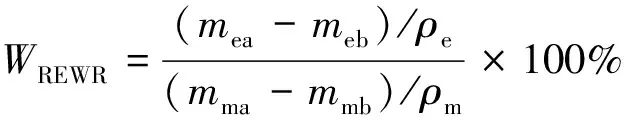

研究电火花辅助电弧高效铣削技术中电弧模块峰值电流对材料去除率、电极相对损耗率和加工误差的影响,结果如图4所示。

图4 电弧模块峰值电流对放电加工的影响Fig.4 Influence of arc peak current on EDAAM

材料去除率和加工误差均随电弧峰值电流的增大逐渐变大,电极相对损耗率的变化不大。电弧峰值电流的增大,会导致加载在工件和工具电极间的能量变大。既会使放电蚀除的工件材料变多,也会增大对工件材料的热影响范围,综合影响使得材料去除率和加工误差变大。电极相对损耗率的变化幅度在0.1%左右,变化范围较小。

2.1.2 电火花模块击穿电压的影响

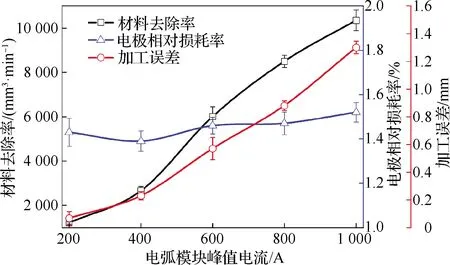

研究电火花辅助电弧高效铣削技术中电火花模块击穿电压对材料去除率、电极相对损耗率和加工误差的影响,结果如图5所示。

图5 电火花模块击穿电压对放电加工的影响Fig.5 Influence of breakdown voltage on EDAAM

击穿电压较低时,材料去除率和加工误差较低,电极相对损耗率较高。这是因为当击穿电压低至不足以有效击穿放电间隙时,会出现频繁的短路回退现象,甚至过流损伤工件和工具电极。既无法正常放电,影响材料去除率;又会对石墨电极“干磨”,降低电极的使用寿命。特别地,当击穿电压为零时,高压低能电火花模块不能正常工作,更加剧了短路现象的产生。提高击穿电压,短路现象会得到改善。当击穿电压提高到一定数值后,放电加工趋于稳定,表现为随着击穿电压的增加,材料去除率先上升后稳定。这也说明了在放电加工周期开始时高压低能电火花模块击穿放电间隙的重要性。当击穿电压继续升高至200 V以上时,各个参数都趋于稳定。合适的击穿电压可以产生适当的加工间隙,保证电火花辅助电弧高效铣削放电加工的正常进行,因此并不需要过高的击穿电压。击穿电压的增加会使得加工间隙变大,进而导致侧边加工材料变多,加工误差也随之增加。

2.1.3 电弧模块脉冲宽度的影响

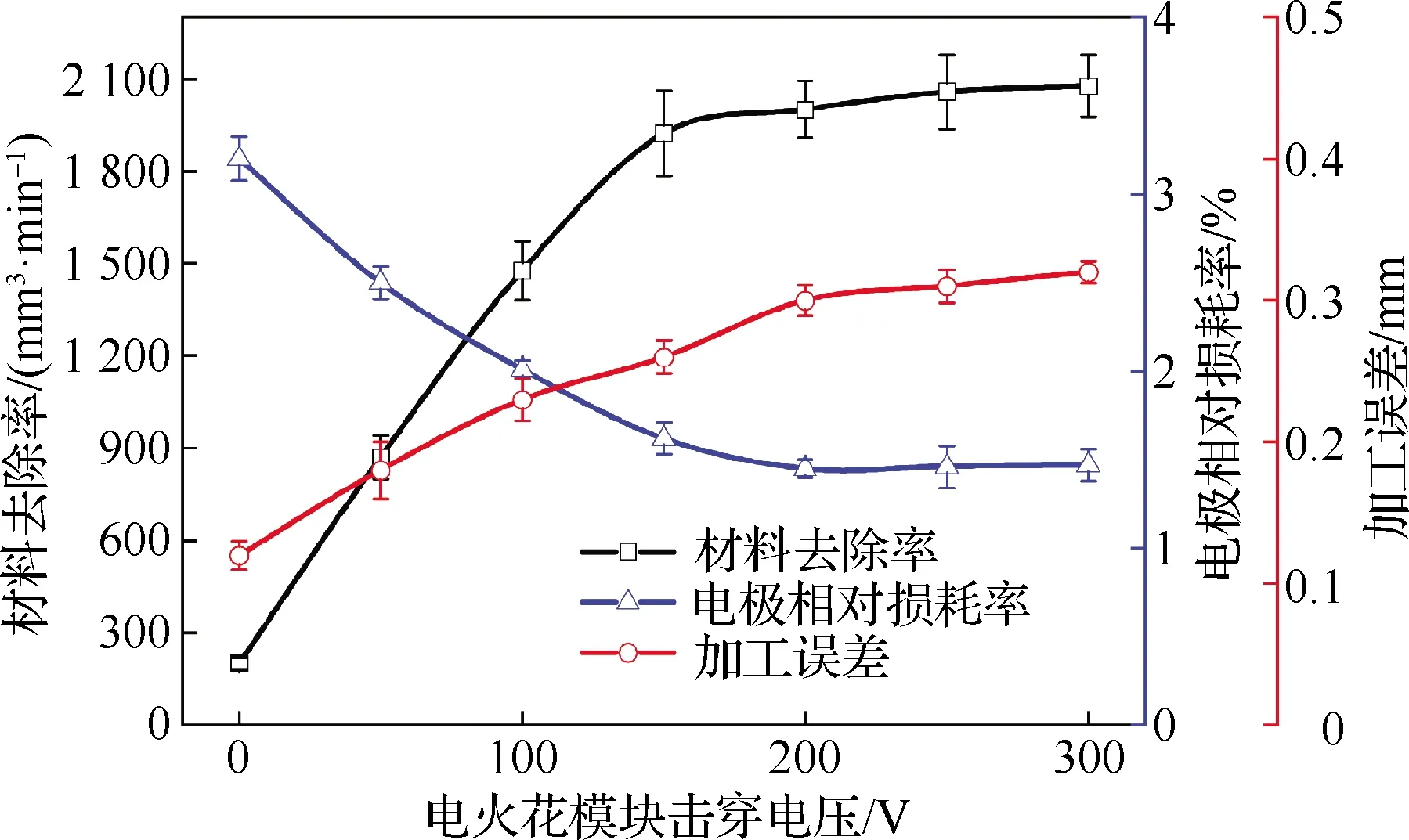

研究电火花辅助电弧高效铣削技术中电弧模块脉冲宽度对材料去除率、电极相对损耗率和加工误差的影响,结果如图6所示。

图6 电弧模块脉冲宽度对放电加工的影响Fig.6 Influence of arc pulse width on EDAAM

材料去除率和加工误差随着电弧模块脉冲宽度的增大而增大。在脉冲间隔不变的情况下,脉冲宽度的增大会使占空比增大,进而使电弧模块产生的能量变多。因此,随着脉冲宽度的增大,放电能量也随之变大,相同时间内可以蚀除更多的工件材料,生成更多的熔融颗粒。在工具电极内冲液介质的快速冷却和冲刷作用下,材料去除率和加工误差随之变大。电极相对损耗率基本不受脉冲宽度的影响。

2.1.4 工具电极转速的影响

研究电火花辅助电弧高效铣削技术中工具电极转速对材料去除率、电极相对损耗率和加工误差的影响,结果如图7所示。

图7 工具电极转速对放电加工的影响Fig.7 Influence of electrode speed on EDAAM

在电火花辅助电弧高效铣削加工中,工具电极高速旋转的目的主要有两个。一是在工具电极的高速旋转和工作介质的快速冷却冲刷的综合作用下,便于加工间隙所产生电弧的断弧和熔融产物的排出;二是使工具电极的损耗尽量均匀,从而保证加工精度。

从图7中可以看出,随着工具电极转速的增大,材料去除率先略微增大,而后减小。当工具电极转速∈(1 000, 1 500)r/min时材料去除率的减小幅度较大。在工具电极的高速旋转下,放电通道会发生相对位移,拉长放电电弧。当电极转速较低时,断弧的积极作用较大,同时促进了排屑。当工具电极转速较高时,频繁的断弧可能导致电弧的不充分放电,进而降低了材料去除率和加工误差。但总体来讲,工具电极转速的影响没有电弧模块峰值电流和脉冲宽度的影响大。电极相对损耗率基本不受电极转速的影响。

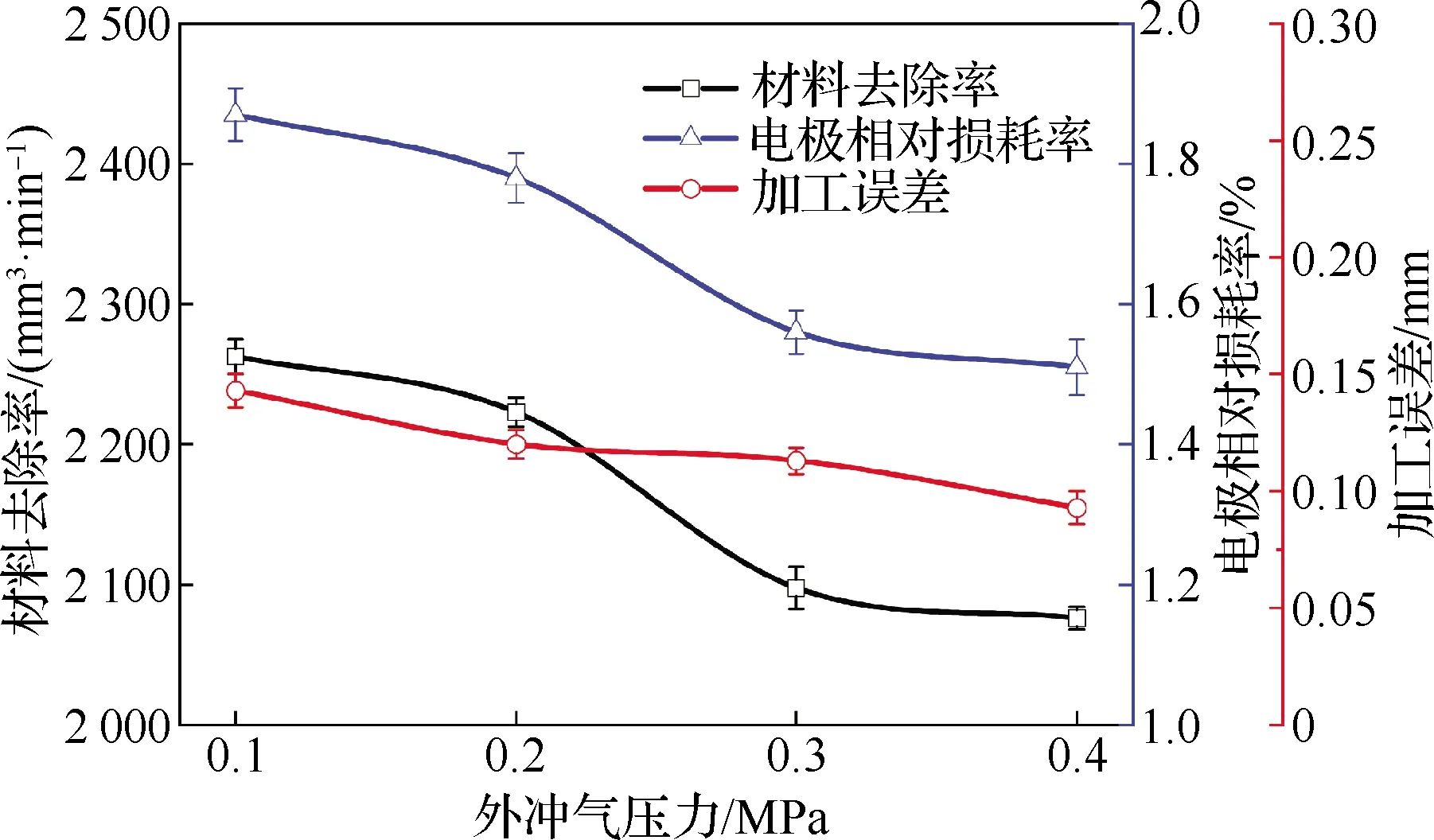

2.1.5 冲气压力的影响

研究电火花辅助电弧高效铣削技术中工具电极外冲气压力对材料去除率、电极相对损耗率和加工误差的影响,结果如图8所示。

图8 外冲气压力对放电加工的影响Fig.8 Influence of air pressure on EDAAM

材料去除率随着外冲气压力增加略呈下降趋势,且下降幅度不大。高速压缩空气的加入一定程度上促进了工件材料的熔融,但同时带气液体的冷却效果变弱,容易使熔融材料在工件表面再固化,综合作用使得材料去除率变化不大。加工误差随着外冲气压力的增大逐渐变小。这是因为高速压缩气体冲入加工间隙后,改变了间隙内放电通道的环境,电弧弧柱的单位密度变小,形成的放电坑表面变大、深度变浅,导致热影响区变薄。电极相对损耗率也随之变小,这是因为单次放电时电极被蚀除的材料变少,加工过程中熔融的工件材料也更容易粘附在了电极表面,对电极损耗有一定的补偿作用。

综合来看,电火花辅助电弧高效铣削技术采用工具电极内冲液、外冲气的工作介质冲注方法兼顾了材料去除率和加工效果。在外冲气体的作用下,可以使加工误差减小,有利于加工精度的提高。

2.2 微观特性

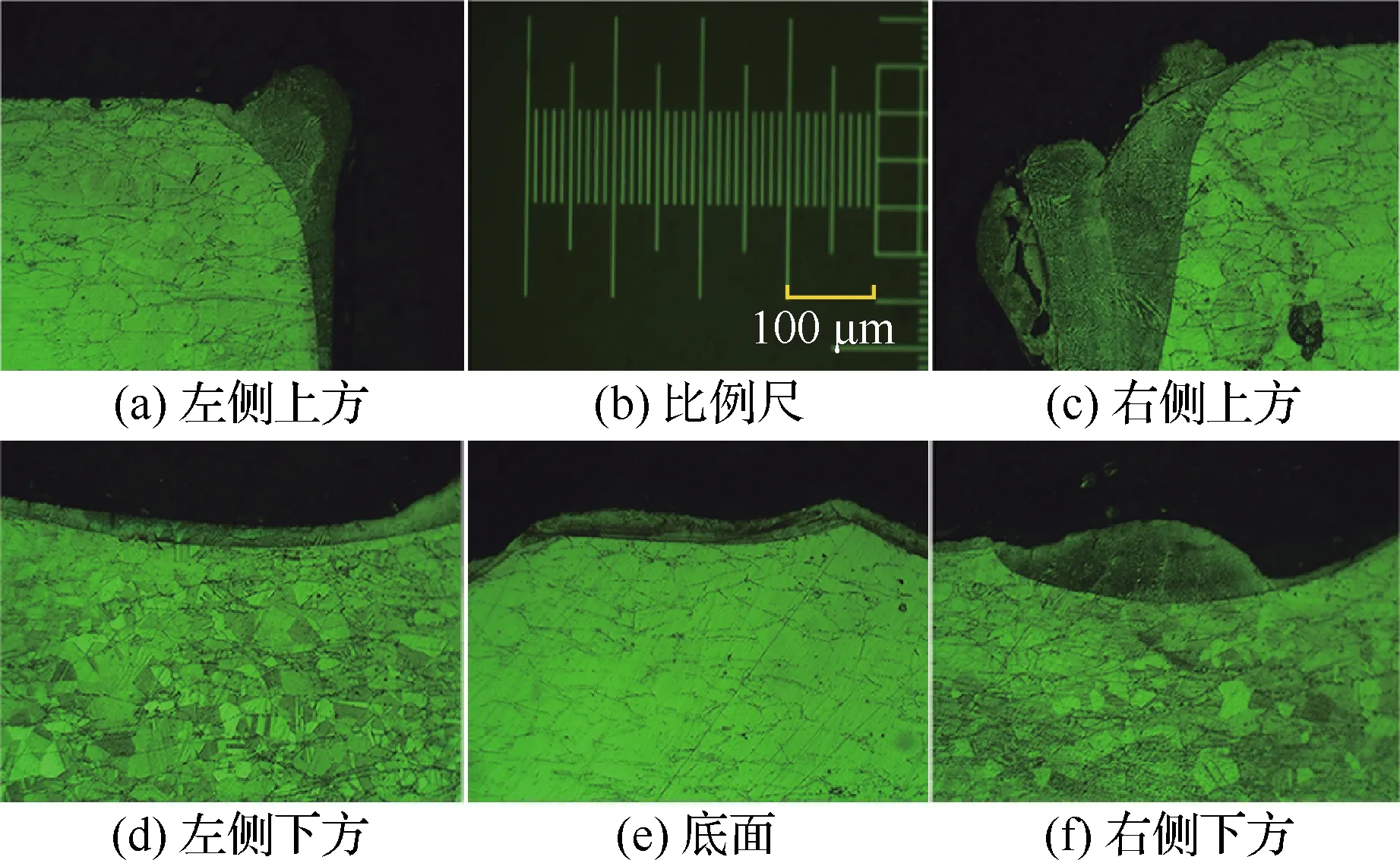

2.2.1 样件重铸层显微形貌

对电火花辅助电弧高效铣削加工后的工件,进行处理后在金相显微镜下放大200倍观察样件截面的重铸层,如图9所示。其中,图9(b)为比例尺,图9(a)、图9(c)、图9(d)、图9(e)、图9(f)分别为铣槽的左侧上方、右侧上方、左侧下方、底面、右侧下方截面图。

观察图9可以发现,在左右两侧上方均存在着较厚的重铸层,其厚度分别约为130 μm和250 μm;而左右两侧下方的重铸层较薄,其厚度分别约为50 μm和100 μm;底面的重铸层厚度约为40 μm。重铸层在上方的厚度与下方相比,整体较厚。熔融材料从底面排出时,在液体工作介质冲刷冷却和气体工作介质的综合作用下,容易在上侧面产生堆积,导致碎屑黏连在加工表面形成较厚的重铸层。通过对比还可以看出,右侧的重铸层厚度约为左侧相同部位的两倍。在本试验中设置的工具电极旋转方向为顺时针,工具电极的高速旋转会使得工作介质的流场发生偏转,带动熔融材料从一侧排出。如果要保证两侧重铸层厚度一致,可以考虑在不同的分步加工阶段调整工具电极的旋转方向。

图9 样件重铸层显微形貌图Fig.9 Micrograph of resolidified layer of workpiece sample

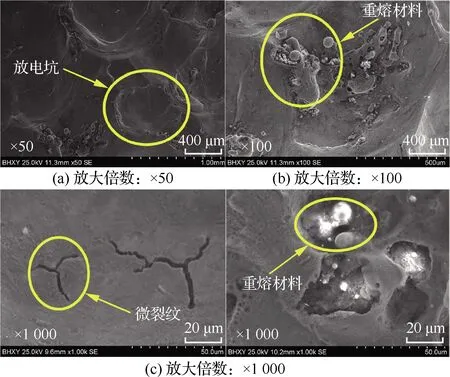

2.2.2 样件表面微观形貌

对电火花辅助电弧高效铣削加工后的工件,进行处理后使用SEM观测样件表面微观形貌,结果如图10所示。

图10 样件表面微观形貌图Fig.10 Micro morphology of workpiece sample surface

图10(a)所示为放大50倍的表面微观形貌图。可以看到,在加工后的工件表面,放电坑尺寸较大,存在多个放电坑叠加在一起的现象。图10(b)所示为放大100倍的照片,可以看到在工件表面有较多熔融材料,并且黏连在一起。熔融材料在内冲液、外冲气的工作介质冷却和冲刷作用下,大部分被排出加工间隙,一部分附在工件表面,形成小颗粒。图10(c)为放大1 000倍的照片,可以看到在工件表面存在微裂纹和气孔。在工具电极高速旋转和液体工作介质的快速冷却下,等离子放电通道发生断裂,加工表面产生了应力集中和曲率变化,导致了微裂纹和气孔的出现。

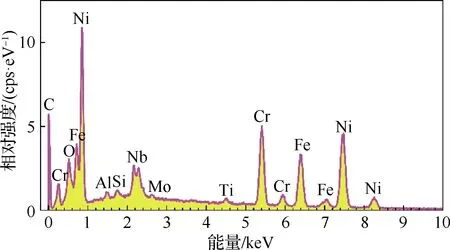

2.2.3 样件表面元素分布

对电火花辅助电弧高效铣削加工后的镍基高温合金工件,在处理后使用EDS观测表面元素分布,结果如图11和表2所示。

基体本身不含O元素,而其加工表面有O元素存在,这说明该加工方法在工件表面引入了O元素,证明在放电过程中发生了氧化反应。此外,Ni、Fe等元素的相对含量都降低了。电火花辅助电弧高效铣削技术导致了镍基高温合金工件表面元素含量分布的变化。

图11 加工后工件表面元素分布Fig.11 Element distribution of workpiece surface after EDAAM

表2 工件表面元素分布质量分数Table 2 Mass fraction of elements on workpiece surface 单位:wt%

2.3 较优参数及样件加工

综合以上试验结果,如需得到最大的材料去除率,可以采用的较优参数如表3中第1组所示。经试验,使用该组参数加工镍基高温合金的材料去除率可达11 523 mm/min,电极相对损耗率为1.5%,但加工表面粗糙度较差,需要进一步修整。在实际加工中,可以根据材料去除率和加工质量要求调节工艺参数。特别地,在材料去除率较高时,要预留一定的加工余量。

表3 EDAAM较优加工参数Table 3 Better processing parameters of EDAAM

使用电火花辅助电弧高速铣削技术,采用适当的加工参数加工镍基高温合金GH4169得到的某零件样件如图12所示。加工所用工具电极包括外径为10 mm和8 mm、内径为4 mm的高纯石墨电极。在该样件的粗加工阶段,采用表3中的第1组加工参数进行加工,使用较高的进给速度;在半精加工阶段,采用表3中的第2组加工参数进行加工,使用较低的进给速度。

图12 使用电火花辅助电弧高速铣削技术加工的 某零件样件Fig.12 A sample part of nickel-based superalloy machined by EDAAM

3 结 论

1) 使用电火花辅助电弧高效铣削技术可以有效地加工镍基高温合金,在适当的加工参数下材料去除率可达11 523 mm/min,电极相对损耗率仅1.5%。

2) 工具电极内冲去离子水和外冲压缩空气的综合作用会对材料去除率、工件表面质量和加工精度产生影响。

3) 峰值电流对材料去除率的影响最大,其次是脉冲宽度。适当的电极转速和冲气压力可以保证加工的正常进行。

4) 短路现象会严重影响电极损耗,使得电极相对损耗率变高,影响加工进度。当频繁出现短路时,可通过提高击穿电压、峰值电流和工具电极内外冲注压力等途径调节加工参数。