氧气浓度分析技术在有色冶炼烟气处理系统中的应用

方项林 苏江峰 吕鑫宽 申 健

(国投金城冶金有限责任公司, 河南 灵宝 472500)

0 前言

某公司采用目前先进的“富氧底吹造锍捕金自热熔炼技术”,将含硫铜精矿和金精矿配比后入炉冶炼。该工艺不仅可以回收传统黄金冶炼中的金、银、铜、硫,还可以有效回收锌、镍、硒、铋、铂、砷、铅、锑、钯等10余种有价元素,而且金、银、铜的回收率达到98%以上,是处理复杂难处理金精矿的最佳选择。该公司在工艺上技术领先,自动化程度高,但因其火法冶炼工艺不可避免地会产生含有二氧化硫及三氧化硫的烟气,烟气中的氧气浓度对三氧化硫的形成又存在影响,氧气浓度越高,烟气中的二氧化硫转变为三氧化硫的量越多,同时,三氧化硫含量又影响着烟气中酸性气体的露点温度。三氧化硫含量越高,烟气中酸性气体的露点温度越高,越容易产生稀酸;白烟尘中的酸性成分较高时,烟灰发绿发粘,易粘接在电场内部,加大阴阳极清灰难度,导致电场二次电压送电情况变差。根据此种情况,公司通过在熔炼锅炉出口及熔炼电除尘器出口增加氧气浓度在线分析设备,不仅改善白烟尘的含硫量,提高收尘效率,同时也有效稳定后续收砷工序运行,提高收砷器运转率。

1 氧气浓度在线分析系统

1.1 主要构成

氧气浓度在线分析系统主要由取样器、反吹柜、伴热管和仪表柜四大部分组成。取样器连接烟气管道,完成烟气取样;反吹柜是为防止取样器堵塞而增加的辅助反吹装置,并配置压缩空气储气罐;伴热管主要起到取样气体的伴热作用,防止烟气急冷影响检测结果;仪表柜主要完成烟气分析工作。

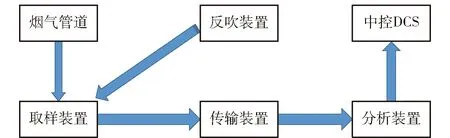

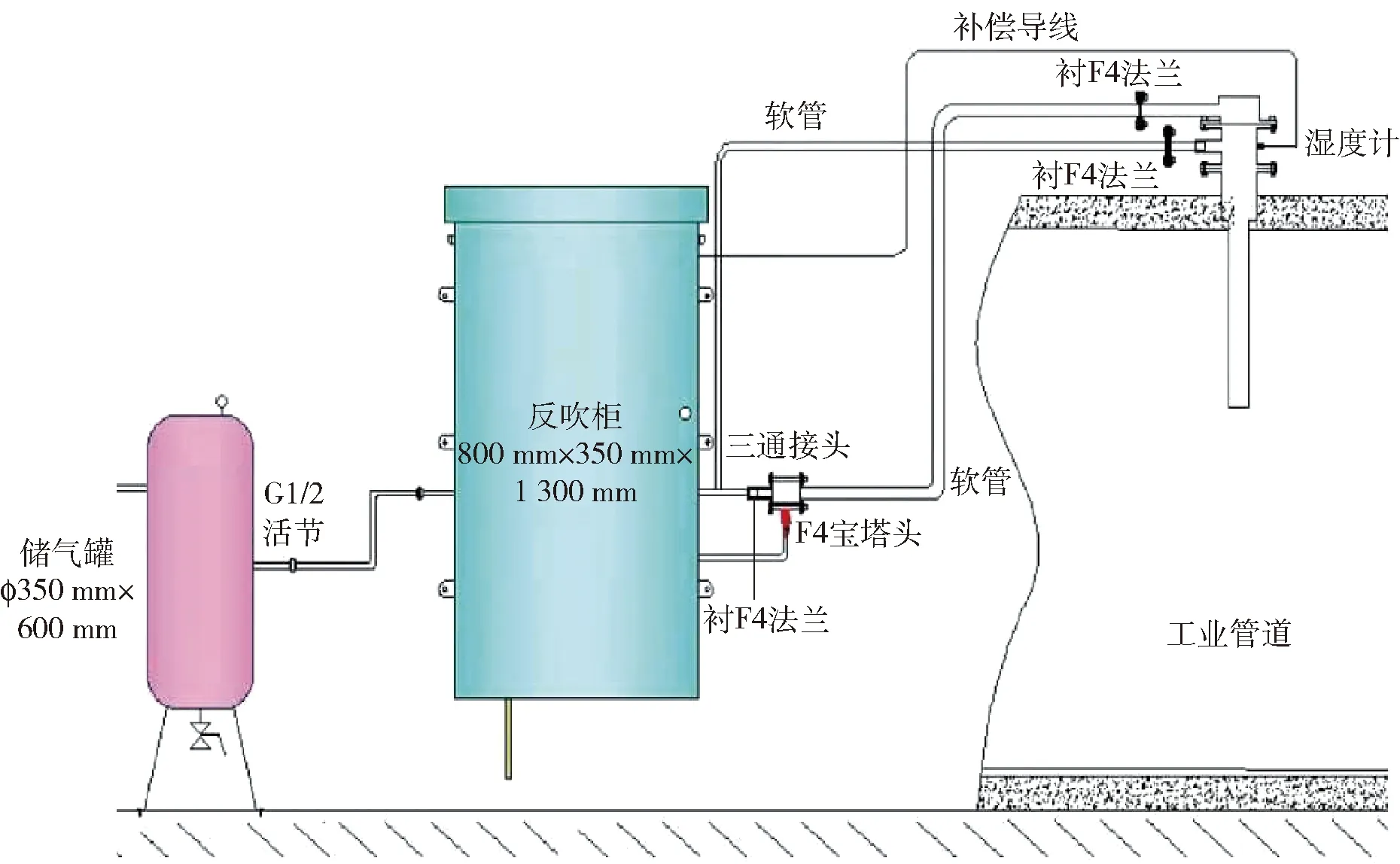

氧气浓度在线分析系统结构示意如图1所示,详细构成如图2所示。

图1 氧气浓度在线分析系统结构示意图

图2 氧气浓度在线分析系统详细构成

1.2 工作原理

氧气浓度在线分析仪是比较先进的一种仪器,它将离心机内的样气抽出实时监测氧气浓度。氧气浓度在线分析仪的氧气含量检测系统为定制型产品,可以根据现场工况订制预处理系统,从而有效避免各种有机溶剂腐蚀,大大延长氧气分析仪表的寿命。分析系统自带开关量输出与信号输出,可实现自动充氮,也可根据生产需要将数据远传至DCS、GDS,全方位保证设备的正常运转。

1.3 安装注意事项

氧气浓度分析装置安装时需注意:1)反吹装置必须安装在取样点附近;2)反吹扫柜外侧的防水接头必须用电工胶布密封;3)反吹扫柜内的温度必须低于50 ℃,如有需要,安装遮阳棚;4)衬F4法兰、G1/2球阀、三通接头等有螺纹连接部分都必须使用生料带密封,紧法兰时应对角紧,保证气密性良好,取样器电源电缆必须固定牢固。

1.4 维护注意事项

氧气浓度分析装置使用期间的维护需特别注意:1)系统有自动反吹扫功能,要求用户现场必须24小时提供0.6~0.8 MPa反吹扫气源(现场仪表气或N2),若发现气源供给出现异常,请及时检修并恢复供气;2)半导体伴热带由伴热管进行温度控制及固态继电器控制伴热;3)每次点检维护时应拆下清洗(腔体材质为玻璃,拆卸安装时注意安全);4)观察滤芯表面颜色,如出现大面积变色(如发黑或发黄等),请及时更换。

2 氧气浓度在线分析的应用

2.1 氧气浓度在线分析对熔炼电除尘器白烟尘含硫量的影响

当有色冶炼熔炼电除尘器进口氧气浓度含量较低时,在较高负压作用下,底吹炉下料口部分原料未充分燃烧,随烟气进入熔炼余热锅炉的上升烟道[1],进入锅炉本体,再进入熔炼电除尘器设备内。这种烟灰含硫量高,颜色发黑,易挂壁,在设备内堆积堵塞,且含有大量可燃物质,在电场高温环境下遇到空气极易发生二次燃烧,导致电场温度升高,损坏电场设备。

2017年,某公司新建的熔炼系统开始投料试生产,所有运行工艺指标处于摸索阶段,起初未关注熔炼氧气浓度对白烟尘颜色的影响,在运行期间遇到下列问题:

1)白烟尘含硫量高,颜色发黑,烟尘结块,大量烟尘后移,导致硫流失。

2)白烟尘出现二次燃烧。黑色烟灰在负压作用下进入熔炼电除尘器工段,被电场收集沉积在灰斗中,因残硫量较高,灰斗中的黑色烟灰发生二次燃烧,形成结焦,堵塞灰斗,导致熔炼底吹炉被迫停车检修清理;同时阳极板、阴极框在高温环境下变形,影响设备安全运行;灰斗清理也增加了工人工作强度。

3)部分附属输灰设备无法正常使用。电场收集的烟尘经过热埋刮板机集中输送至气力输送仓式泵,加压后输送至打包站进行集中打包。由于电除尘器收集下来的白烟尘含硫量高,在设备仓式泵仓体内发生自燃,形成结块堵塞仓式泵,造成该设备无法正常使用。

4)在仓式泵无法使用的情况下,只能采取人工吨袋接包。此过程增加大量劳动量,同时也存在交叉作业,有一定的安全隐患。打包下来的烟灰,由于温度高,塑料编织袋易被烧毁。空气进入后,部分已打包好的烟灰时隔3d还会出现自燃现象。

为了解决上述问题,在熔炼电除尘器出口安装氧气浓度在线分析检测仪,根据电除尘器出口氧气浓度含量,及时调整补负压及补风,将氧气浓度由1%提高至5%。氧气浓度提高后,白烟尘含硫量逐步从12%降低至7%,电除尘器收集的烟灰呈灰白色干散状,未出现二次燃烧现象,电除尘器的收尘效率明显提高,仓式泵内未出现结焦,正常运行。

2.2 氧气浓度在线分析对熔炼电除尘器排灰及电场运行的影响

某公司火法熔炼系统正常运行时,烟气经过底吹炉→熔炼余热锅炉→熔炼电除尘器→收砷器→硫酸工段。因工艺条件的变化,底吹炉的产物成分不同,导致熔炼电除尘器收集的烟灰性质也不同。熔炼电除尘器收集的烟灰正常情况下为白色或灰白色,但在底吹炉开炉阶段,熔炼电除尘器收集的烟灰为蓝绿色,并且发粘,易结块,造成溢流螺旋、热埋刮板机、仓式泵等设备堵塞,增加工人劳动量。

根据现场实际生产情况,发现电除尘器出现烟灰发绿发粘的情况后,再运行一段时间,电除尘器的电场电压会逐渐降低,由70 kV左右降低至30 kV。于是对进入电除尘器烟气中的氧气浓度进行监测,发现当电除尘器出口的氧气浓度升高至8%以上时,电除尘器产出的烟灰就开始出现发绿现象。电尘灰发绿的原因是烟气中的三氧化硫含量较高,三氧化硫遇水后生成硫酸,硫酸再与氧化铜反应生成硫酸铜,呈蓝绿色。烟灰发绿发粘时,易粘附在阴、阳极上,不易脱落,降低清灰效率,导致电场电压下降。

根据此情况,逐步调整电除尘器出口氧气浓度,当将电除尘器出口氧气浓度控制在5%~8%时,电除尘器产灰逐渐恢复至白色干散状。运行一段时间后,电除尘器的二次电压由烟灰发绿时的30 kV左右升高至70 kV,电除尘器收尘效率恢复正常。

2.3 氧气浓度在线分析对收砷器的影响

当烟气中氧气浓度过高时,主要造成的影响是导致烟气中的三氧化硫含量升高。烟气中三氧化硫含量升高,导致烟气中酸性气体的露点温度升高[2],更易在系统漏风处产生稀酸析出,造成收砷器及管道腐蚀,缩短设备使用寿命,同时影响系统产灰情况,提高生产成本,严重时,导致收砷系统无法正常运行。

通过分析电除尘器出口氧气浓度对收砷器设备运行的影响,在收砷布袋除尘器运行期间,将电除尘器出口氧气浓度控制在5%~8%,收砷布袋除尘器的运行周期以及工艺指标会控制得比较好。

2020年2月,某公司熔炼电除尘器出口氧气浓度在线分析仪检测到氧气浓度由5%升高至8%以上,熔炼白烟尘色发绿,随后电除尘器出口氧气浓度持续升高,收砷器产灰发绿,收砷器产品品质不达标,且收砷器阻力上涨1 000 Pa,系统被迫停机。

收砷器阻力升高的原因主要如下:

1)熔炼电除尘器出口氧气浓度升高,造成收砷系统产灰性质变化,形成玻璃砷堵塞收砷器,导致收砷器阻力升高。

2)锅炉漏风较大,电场进口氧气浓度过高,导致电除尘器收尘效率下降,白烟尘进入收砷系统,造成收砷器阻力上升。

3)收砷器自身清灰不及时,引起收砷器堵塞,造成系统堵塞。

为解决上述问题,在收砷系统运行期间,将熔炼电除尘器出口氧气浓度控制在8%以下,若出现异常情况造成氧气浓度升高,及时进行调整,保证收砷系统运行;通过及时调整熔炼炉氧料比和熔炼炉炉口二次风补入量,调节电除尘器出口氧气浓度及烟灰颜色,熔炼系统稳定运行。

2.4 氧气浓度在线分析对废酸的影响

某公司10万t铜冶炼系统投运初期,电除尘器出口氧含量控制在8%以上,每天制酸系统产生600 m3浓度6%的废硫酸。通过工艺改进,将电除尘器出口氧气浓度降低至5%以下,该系统每天产出500 m3浓度3%的废酸,废酸产量减少100 m3/d。

应用在线氧气浓度分析技术后产生的经济效益如下:

1)每月减少废酸处理3 000 m3,按废酸处理费用100元/t计算,废酸处理费用节约30万元/月。

2)因废酸酸浓度降低,污水处理系统石灰消耗量减少50%,每月减少石灰消耗200 t,节约费用约10万元/月。

3 结束语

通过介绍氧气浓度检测分析仪的应用,分析氧气浓度对各工序的工艺、设备的影响及废酸产生的影响,可知在有色冶炼行业中,氧气浓度的在线分析检测对生产调整起着至关重要的作用,适宜的氧气浓度有利于烟气除尘及制酸系统的运行、电除尘器收尘效率的提高,以及收砷器的稳定运行,同时可有效降低有色冶炼过程中三氧化硫及废酸的产生,对整个有色冶炼行业的节能减排起到积极作用。