飞秒激光制备表面微纳结构数值模拟与实验研究

王 昌,周忠锋,王宇鑫,水乐峰

(内蒙古科技大学机械工程学院,内蒙古 包头 014010)

1 引 言

表面形态是控制固体材料的光学、润湿性、化学、生物学和机械性能的重要因素,飞秒激光技术使得材料表面的结构发生很大的变化,从而改变材料的表面光学特性和润湿性能,在工业设计、医疗器械、商业发展等方面有着很大的应用前景[1]。在理论研究方面许媛等[2]通过求解一维热传导经典双温模型,得出了多光子电离对加工过程有着重要的影响。R V Davydov等[3]建立了用于模拟飞秒激光烧蚀金属的状态方程,并且将该方程与双温流体力学模型相结合,针对一些金属进行了模拟计算,得到了较高的计算精度。这些理论模型可以解释特定条件下的现象但并不具备广泛地适用性,对于很多作用机理和现象不能很好的去解释。

在实验研究方面王豪放等[4]通过对飞秒激光烧蚀恒弹性合金研究,分析计算了飞秒激光加工下恒弹性合金材料的烧蚀阈值,提出了当加工的孔直径大于激光烧蚀直径时可采用旋切的方法。何霞等[5]使用自主搭建的飞秒激光加工平台在铍青铜材料表面加工出了微凹坑织构,并进行了磨损实验,得到了摩擦系数和磨损量的变化关系。大多数文献主要关注激光加工参数或环境介质对飞秒激光诱导的表面微结构形成的影响,对形成微纳结构的机理研究不够深入。另外,304不锈钢是建筑、工业、医药等领域中使用最广泛的传统材料之一,是一种具有节省资源和高经济效益特点的结构用钢,飞秒激光在不锈钢材料表面加工的微结构为其提供了特殊的表面性能,扩展了其作为新型功能材料的应用可能性。本文使用飞秒激光微加工技术,通过数值模拟和实验相结合的方法,研究飞秒激光制备不锈钢表面微纳结构的特征。

2 飞秒激光烧蚀304不锈钢的机理研究

飞秒激光烧蚀304不锈钢的机理如图1所示,首先在微观上是不锈钢材料表层的电子系统受到激光强大能量的影响跃迁为高能量的状态,对应图中的自由电子吸收能量转化为热电子、热电子与光子进行耦合作用的过程,由于电子的比热非常小,所以加热过程在一瞬间即可完成。这样的能量传递过程包含了多种电离机制,同时在这个变化过程中也伴随着一些存在争议的吸收机制,但无论用那种方法来解释都是基于电声耦合作用和光电耦合过程。紧接着是电子与晶格系统的耦合过程,通过这一过程激光能量传递到晶格,当晶格吸收足够多的能量,不锈钢的物理状态就会发生熔化、蒸发甚至气化等现象。由于电子-电子弛豫及电子-晶格弛豫的时间大于飞秒激光的脉冲宽度,因此晶格在脉冲作用的时间内基本保持原来的温度,不发生明显的升温,从而实现“冷”加工。

图1 飞秒激光烧蚀304不锈钢的机理Fig.1 Femtosecond laser ablation mechanism of 304 stainless steel

3 理论模型

飞秒激光辐照不锈钢材料时,根据傅里叶热力学定律,经典双温模型的表达式表示为[6]:

(1)

(2)

式中,z代表垂直于靶材表面的方向;Te,Tl分别表示电子温度和晶格温度;g(Te-Tl)电声耦合项。ke,ki分别表示电子和晶格的热传导率;Ce,Cl分别表示电子的比热容和晶格的比热容;g代表电子-声子耦合系数;α表示材料对光的吸收系数,S(z,t)是激光热源项,激光热源项的表达式为:

S(z,t)=

(3)

式中,A为不锈钢材料的表面透射率;F为激光能流密度。当电子温度达到比晶格温度高的多的温度时,电子热导率将逐渐减小,对于高激光能量密度以及表现出电子-声子耦合的金属(如金、银)很容易出现这种情况,所以电子热导率可以更精确的表示为:

(4)

其中,θe=Te/TF;θl=Tl/TF;TF为材料的费米温度,χ和η为被加工材料的相关参数,在数值模拟计算中,304不锈钢的物理参量如表1所示。

表1 数值模拟中304不锈钢材料的物理参量Tab.1 Physical parameters of 304 stainless steel in numerical simulation

4 数值模拟计算

4.1 不同能量密度下电子和晶格的温度变化分析

不同能量密度下电子和晶格的温度变化如图2所示,从图中可以看出电子对能量的响应极为敏感,这是由于电子和晶格的热容在数值上相差很大,当电子到达最高温度时晶格的温度还在持续上升,最终两系统达到平衡状态。电子系统之间、电子与晶格系统之间、晶格与晶格系统之间的能量耦合贯穿着整个平衡过程,整个能量耦合的非平衡过程在约8 ps左右完成。

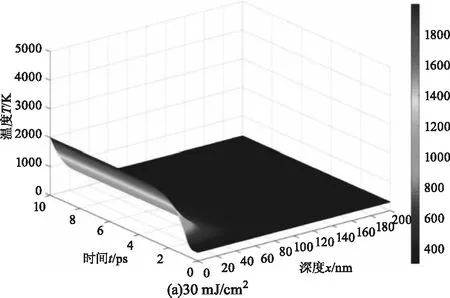

图2 单脉冲作用时电子与晶格温度场的变化Fig.2 Changes of electron and lattice temperature under single pulse

当能量密度为30 mJ/cm2时,如图2(a)所示,整个电子系统大约需要0.50 ps达到的峰值温度约为4400 K,紧接着电子温度持续降低,晶格温度持续上升,大约经过4 ps后电子和晶格达到该能量密度下的平衡状态,平衡温度约为2000 K,大于不锈钢的熔化温度,这时不锈钢在激光作用下开始熔化,引起了更大的塑性变形,部分材料由固态转化为液态。

当能量密度达到61 mJ/cm2,如图2(b)所示,整个电子系统大约需要0.7 ps后达到峰值温度约为6150 K,随后电子温度开始降低,晶格温度持续升高,大约经过5.2 ps电子和晶格达到相对平衡状态,这时不锈钢表面温度约为3100 K,超过了不锈钢的汽化温度。在激光的超强能量作用下加工区域的材料瞬间被气化,在表面形成等离子体,同时在光斑周围也会有少量的液态材料存在,我们可以认为该能量密度为本次数值模拟计算中不锈钢材料的烧蚀阈值。

当能量密度达到100 mJ/cm2时,如图2(c)所示,电子系统与晶格系统经过大约5.8 ps达到相对平衡状态,这时表面温度约为5000 K,远远大于我们前面确定的3100 K的烧蚀阈值,所以在该激光能量密度下会发生非常激烈的烧蚀现象。能量密度的增大会使各种弛豫时间增加,电子的比热远小于晶格,所以在趋于平衡的过程中电子的温度降低的非常快,平衡后有可能出现晶格温度略大于电子温度的现象。

模拟计算了在30 mJ/cm2、61 mJ/cm2和100 mJ/cm2不同能量密度下晶格系统温度响应分布,结果如图3所示,由于电子系统的热容很小所以导致电子系统在快速升温后将能量传递给晶格系统,晶格系统温度升高以后两者的温度迅速归于平衡。另外激光作用于加工区域时,烧蚀深度随着能量密度的增大而加深,从图中可看出加工方向上大约可以烧蚀50 nm的材料,更深处的材料基本上不发生烧蚀作用,只起到了传递热量的作用。

图3 不同能量密度下晶格温度分布Fig.3 Lattice temperature distribution under different energy densities

4.2 不同深度处电子和晶格的温度变化分析

图4是1 ps时不同激光能量密度下电子和晶格温度在不同深度时的变化情况,从图4(a)看出在飞秒脉冲结束时,电子系统的温度随着深度的不断增加而迅速降低,并在深度约为70 nm时跟晶格系统的温度相同,约为300 K。图4(b)和图4(c)几乎在同一深度趋于平衡状态,在80 nm之前都完成了平衡过程。在图4(a)、图4(b)和图4(c)在40~80 nm的范围内电子系统的温度变化缓慢,这就说明在该范围内电子与电子之间进行的能量传递取代电子直接吸收激光能量,成为这一过程中的主要能量演化过程。图4(a)和图4(b)在40 nm深处,上一层电子的温度比该层电子的温度高,所以电子之间以热传导的形式将温度传给该层电子,使得该层电子温度升高,而该层电子又以电子声子耦合作用将温度传给晶格,使得晶格温度升高自身温度降低,最终达到热平衡。因此我们可以认为在该范围内,主要是电子热传导效应对电子和晶格温度的变化起主导作用。当深度大于40 nm时,电子温度的变化越趋于平缓,因为在该深度范围内上层电子和该层电子的温度差很小,所以电子之间的热传导效应可以忽略,此时只有电子声子耦合作用,使得电子晶格温度发生变化,也可以说该深度范围内电子声子耦合作用对温度的改变其关键性作用。经过上述分析我们可以看出飞秒激光微加工只是在材料的表面进行,对于更深处的材料不会参与加工过程。

图4 电子和晶格温度在1ps时随深度的变化Fig.4 The electron and lattice temperature changes with depth at 1 ps

5 实验部分

飞秒激光微处理系统的示意图如图5所示,采用300 fs、1030 nm、激光频率在1 kHz~1100 kHz之间可调,飞秒激光脉冲在时间与空间上均为高斯分布。

图5 飞秒激光微纳加工系统示意图Fig.5 Schematic diagram of femtosecond laser micro-nano processing system

实验中采用的样品为厚0.2 mm的304不锈钢矩形片,表面微孔加工采用略大于烧蚀阈值的能量密度为65 mJ/cm2的飞秒激光,使用改进的旋切法进行多边形微孔加工。加工结束后测量了正七边形的边长和顶角到对边的距离,显微镜下的尺寸如图6所示,孔的设定尺寸和实际测量尺寸如表2和表3所示。设定的标准边长为98 μm,经过实际测量边长最大的误差不超过2 μm,顶点到对边的长度最大误差不超过5 μm,在显微镜下没有发现明显的熔融物喷溅在不锈钢上面的痕迹。对比文献[7]中的飞秒激光冲击打孔的方法,此种方法保证了不锈钢微孔周围的表面粗糙度,可以实现多种表面形状的微孔加工。

图6 三个微孔的显微图像Fig.6 Microscopic images of three micropores

表2 微孔的参数及误差(边长)Tab.2 Parameters and errors of micro-holes(side length)

表3 微孔的参数及误差(顶点到对边的长度)Tab.3 Parameters and errors of micro-holes (length from vertex to opposite side)

图7为三个孔在激光共聚焦显微镜下重建的三维形貌图像,从图像上可以看出最大孔深117.477 μm,每个微孔的孔底都不平整,有着一些较为尖锐的深小孔。在第一个孔的局部区域出现了熔融物堆积在不锈钢表面的情况,最高的区域达到49.206 μm,其余两个孔的周围虽然在局部出现了非常微小的毛刺边缘,但微孔周围保持了原始的表面形貌,有着很高的加工质量。另外在三个微孔的内壁分布着周期性波纹结构,波纹结构的产生可以用自组织理论来解释。值得注意的是,形成微孔孔底不平整的主要原因是因为能量的传输和累积不同造成的,能量累积导致过热就会出现深小孔,而能量累积较少的区域烧蚀深度就会浅一些。

图7 三个微孔的形貌图Fig.7 Topography of three micropores

6 结 论

探究了飞秒激光烧蚀304不锈钢制备表面微纳结构的机理,通过理论分析和数值模拟相结合的方式进行理论研究。得到了电子系统和晶格系统在飞秒激光加载下的温度演化规律,模拟了不同能量密度下电子与晶格系统的平衡过程,并在此基础上模拟了随着烧蚀深度的增加两系统的温度变化。结果表明随着激光能量密度的增加,电子与晶格系统达到平衡所用的时间将会增加,并且随着烧蚀深度的增加电子和晶格系统的温度迅速降低,在约80 nm以内达到平衡。使用飞秒激光微纳加工系统在304不锈钢表面进行了多边形微孔加工,微孔的内壁出现了条纹结构,微孔的边缘较为平整,能够保持原始的形貌特征和粗糙度。基于烧蚀304不锈钢的机理,选择合适的激光参数和加工方法,能够制备其表面微纳结构。