三种蜂窝夹芯板的抗爆性能分析

张豪,常白雪,赵凯,郑志军,虞吉林

(中国科学技术大学 近代力学系, 中国科学院材料力学行为和设计重点实验室, 安徽, 合肥 230026)

夹芯板结构能够通过芯层塑性大变形有效地衰减爆炸/冲击载荷[1−2],已成功应用于航空航天、高速列车、汽车等领域的多种抗爆炸/抗冲击结构设计.近年来,许多文献报道了对多种芯层夹芯板结构的抗爆响应研究. 在泡沫铝夹芯板方面,张培文等[3]运用数值计算分析了泡沫铝夹芯板在爆炸载荷下的变形与吸能规律,并探讨了面板与芯层厚度参数的影响规律,变形模式的模拟结果与爆炸载荷作用下泡沫铝夹芯板的实验结果[4]一致,并且泡沫铝夹芯圆筒的抗爆响应[5]与夹芯板也有类似的规律. 在蜂窝夹芯板方面,其具有较大的比刚度、比强度,显示出优良的吸能与载荷衰减能力,在爆炸吸能方面表现出优异的性能,作为抗爆芯层时一般有六角蜂窝[6−7]、四角蜂窝结构[2]等结构. 近年来,学者们基于六角蜂窝结构提出了多种新型蜂窝结构,如多层级六角蜂窝[8]、圆管填充六角蜂窝[9],结果表明在特定的载荷强度下,其背板变形比传统蜂窝板更小. 有些文献研究了不同芯层对夹芯板抗爆性能的影响,如XUE 等[1]对比了以四棱锥点阵结构、方形蜂窝和折板等作为芯层的夹芯板的抗爆能力,并对各结构进行了近似优化设计,发现蜂窝结构具有良好的面外压缩性能,在爆炸吸能方面具有优异的性能. 在结构参数影响方面,影响夹芯板抗爆性能的结构参数主要有芯层的构型、相对密度与两层面板的厚度. 显然更厚的面板与更高的芯层密度[3,10]可以提高夹芯板的抗爆性能,但相关研究没有排除结构质量增加导致的影响. 上述研究中芯层结构都为面内连续结构,有研究者提出了非连续蜂窝结构用于抗爆芯层的方案. 例如,THEOBALD 等[11]通过实验与数值模拟分析了方管芯层牺牲层的抗爆性能,但未对背板变形行为进行分析. PALANIVELU 等[12]提出了圆管用于抗爆芯层的设计,但未对圆管芯层的具体抗爆性能进行研究. 李金柱等[13]和黄晗等[14]分别通过实验和模拟研究了圆管和仿生圆管的轴向压缩与吸能特性.

在抗爆板研究中,夹芯板芯层的结构与组成方式的多样性与载荷的复杂性会对其抗爆机理的理解与分析造成困难. 已有的研究对比了芯层构型对抗爆性能的影响[1,15],但未能揭示芯层力学性能差异对抗爆性能的影响机理. 关于夹芯板抗爆机理已有较完善的定性认识[2,16],但文献中没有给出特征量来定量阐述抗爆机理.

本文研究了3 种芯层构型的单层蜂窝型结构夹芯板的抗爆性能. 应用ABAQUS/Explicit 有限元软件,对比了3 种构型蜂窝芯层的准静态压缩性能及其对应夹芯板在相同爆炸载荷作用下的抗爆性能,分析了吸能量与背板挠度的特征,并结合结构参数影响深入分析了夹芯板的抗爆机理.

1 有限元模型

1.1 几何模型与计算方法

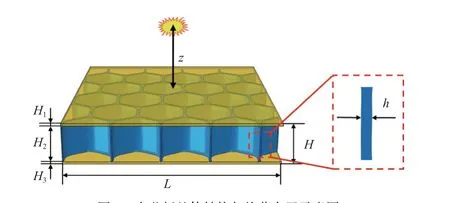

如图1 所示为单层蜂窝夹芯板的整体模型,其边长为L=1 m,总厚度为H=H1+H2+H3,其中H1为迎爆面板厚度,H2为芯层厚度,H3为背板厚度. 芯层胞壁在靠近面板附近存在小倒角,胞壁均匀部分的壁厚记为h;TNT 炸药中心与夹芯板迎爆面板中心距离(爆距)记为z. 本研究设计了3 种芯层结构夹芯板,芯层的面内几何结构形状如图2 所示,其中上方为整体图,下方为每种结构的局部单胞结构图. 第一种是在圆孔各边交点处含小圆孔的多层级圆孔蜂窝(CH),如图2(a),其相对密度为

图1 夹芯板整体结构与炸药布置示意图Fig. 1 Sketch of sandwich panel structure and explosive arrangement

式中:aC为大圆孔特征边长;d为小圆孔直径;h为胞壁最薄处的壁厚. 第二种为正六边形蜂窝倒角的芯层构型(HH),如图2(b),其相对密度为

式中:aH为六角蜂窝特征边长;h为胞壁的壁厚. 第3种为六角排列(紧密排列)圆管构型(HC),如图2(c),其相对密度为

图2 3 种蜂窝芯层及其单胞结构的俯视图Fig. 2 Top view of three kinds of honeycomb cores and their unit cells

式中D为圆管的外径.

考虑到所研究问题中几何结构与载荷的对称性,在有限元模拟中建立了1/4 模型来缩短计算时间,外部两侧边界采用固支约束,其余两侧边界单元设定为对称约束,如图3 所示. 模型采用六面体网格划分,单元类型为减缩积分的八节点实体单元C3D8R,经网格收敛性分析,单元边长取为2 mm. 芯层蜂窝与上下板采用*TIE 约束进行连接,模拟焊接一体模型.本研究中考虑炸药在空气中起爆,可以使用ABAQUS/Explicit 内置的Conwep 爆炸模型模拟TNT 球形炸药的爆炸,计算中只需给出炸药的当量与爆炸距离即可计算爆炸的压强. 本文中炸药当量为9.5 kg,爆炸距离为164.7 mm,设定起爆时刻为0.

图3 蜂窝夹芯板的1/4 对称有限元模型Fig. 3 Quarter symmetry finite element model of a honeycomb sandwich panel

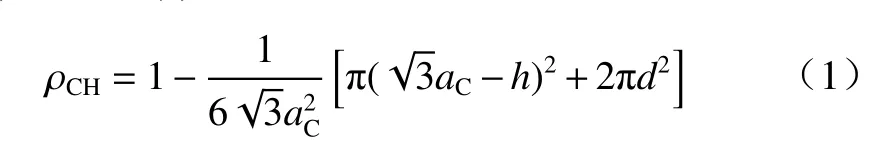

研究芯层构型的准静态压缩有助于理解其结构的变形响应特征和压溃性能. 考察芯层构型的准静态轴向压缩性能时,使用对应的单胞结构提升计算效率[15]. 以六角蜂窝构型为例,图4(a)给出了其单胞结构的计算模型,高度H2,压缩时加载端使用刚性面匀速加载,速度为v,支撑端刚性面静止,对单胞施加周期性边界条件约束来消除结构边界的影响,即约束A与A′面位移同步,B与B′面位移同步,如图4(b).单胞结构有限元计算模型均采用六面体实体网格划分,单元类型选择C3D8R,单元边长约2 mm. 所有计算中可能的接触设定为通用接触,摩擦因数为0.2[17].

图4 芯层蜂窝结构的准静态轴向压缩示意图Fig. 4 Schematic diagram of honeycomb core under quasi-static axial compression

1.2 材料属性

表1 603 钢Johnson-Cook 强化模型参数[18]Tab. 1 Parameters of Johnson–Cook hardening model for 603 steel[18]

式中:D1~D5为模型材料参数,应力三轴度η=σm/σeq,其中σm为静水压,σeq为Von Mises 等效应力,具体参数值见表2.

表2 603 钢Johnson–Cook 损伤模型参数[18]Tab. 2 Parameters of Johnson–Cook damage model for 603 steel[18]

2 结果与讨论

2.1 芯层结构的准静态压缩性能

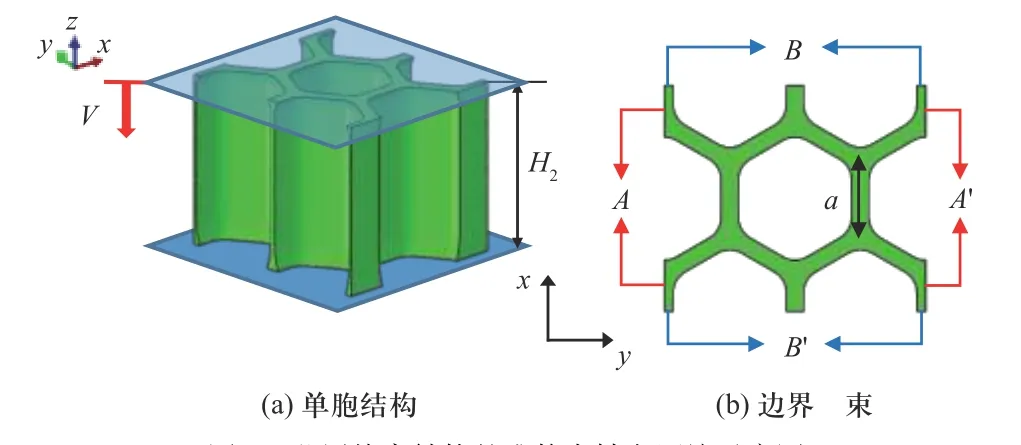

首先比较了3 种芯层结构的准静态轴向压缩性能. 计算中,芯层厚度H2=100 mm、胞元壁厚h=3 mm,相对密度ρ0=0.125. 刚性板恒定加载速率V= 5 m/s,此时支撑端与加载端的载荷基本上相等[19],进而得到了名义应力–应变曲线,如图5,其中名义应力为σ=F/A,名义应变ε=∆H/H2,F为加载端反力,A为单胞加载面最小外接矩形初始面积,∆H为压缩位移. 由图可见,3 种结构的初始压溃应力基本相同. 圆孔蜂窝具有最高的平台段载荷,且平台段具有线性上升的阶段. 而圆管构型在出现压溃后产生应力降且具有最低的平台段应力,相比于圆孔蜂窝平台应力低50%,但压实应变更大. 六边形蜂窝则处于其他两种构型之间,平台段较平稳. 图6 对比了几种构型的变形模式,其中名义应变为0.4. 可以看到,圆孔蜂窝由于质量更集中于圆孔连接处,不易产生屈曲,需要更大的应力才能产生塑性变形,这会提高结构整体的承载能力. 相比圆孔蜂窝,六边形蜂窝胞壁连接处材料更少,因此平台应力更低. 六角排列圆管构型的管与管之间没有连接只存在相互接触,结构的抗压强度相对较小,更容易出现塑性屈曲.

图5 芯层单胞结构准静态轴向压缩名义应力-应变曲线Fig. 5 Nominal stress-strain curves of unit cell structures under quasi-static axial compression

图6 压缩载荷下名义应变ε 为0.4 时3 种单胞结构的变形模式Fig. 6 Deformation modes of three unit cell structures under axial compression with a nominal strain of ε = 0.4

2.2 3 种芯层结构夹芯板的抗爆性能

计算了TNT 当量为9.5 kg 时的夹芯结构抗爆响应. 首先考虑了面密度ρ=202 kg/m2的圆管夹芯板,总厚度H=130 mm,其中迎爆面板厚H1=8 mm,芯层厚H2=116 mm,背板厚H3=6 mm,胞元圆管直径D=106 mm,壁厚h=3 mm,此时芯层相对密度为0.1. 图7(a)给出了六角排列圆管夹芯板在爆炸载荷作用下的面板和背板中心点的位移历史与芯层中心压缩历史曲线,其中芯层压缩历史曲线由面板和背板中心点的位移之差得出. 可以看到,芯层压缩的响应时间较短,当芯层中心压实后背板经过了∆t的时间才达到最大变形. 面板达到最大速度后速度开始衰减,背板开始变形后,到teq= 0.4 ms 时刻面板与背板达到相同速度,如图7(b). 结合响应过程图8 可以直观地看出,在爆炸载荷作用下迎爆面板中心区域先发生变形,随着作用力传递芯层开始发生压缩变形,芯层达到最大压缩量后夹芯板开始整体变形,最终局部变形集中于中心圆形区域.

图7 夹芯板面、背板中心点挠度与芯层中心压缩历史曲线,以及面、背板中心点速度历史曲线Fig. 7 Curves of the deflection history of the front and back plate center points and the compression history of the core layer center and the velocity history of the front and back plate center points

图8 爆炸载荷作用下夹芯板的响应过程Fig. 8 Response process of sandwich panels under blast loading

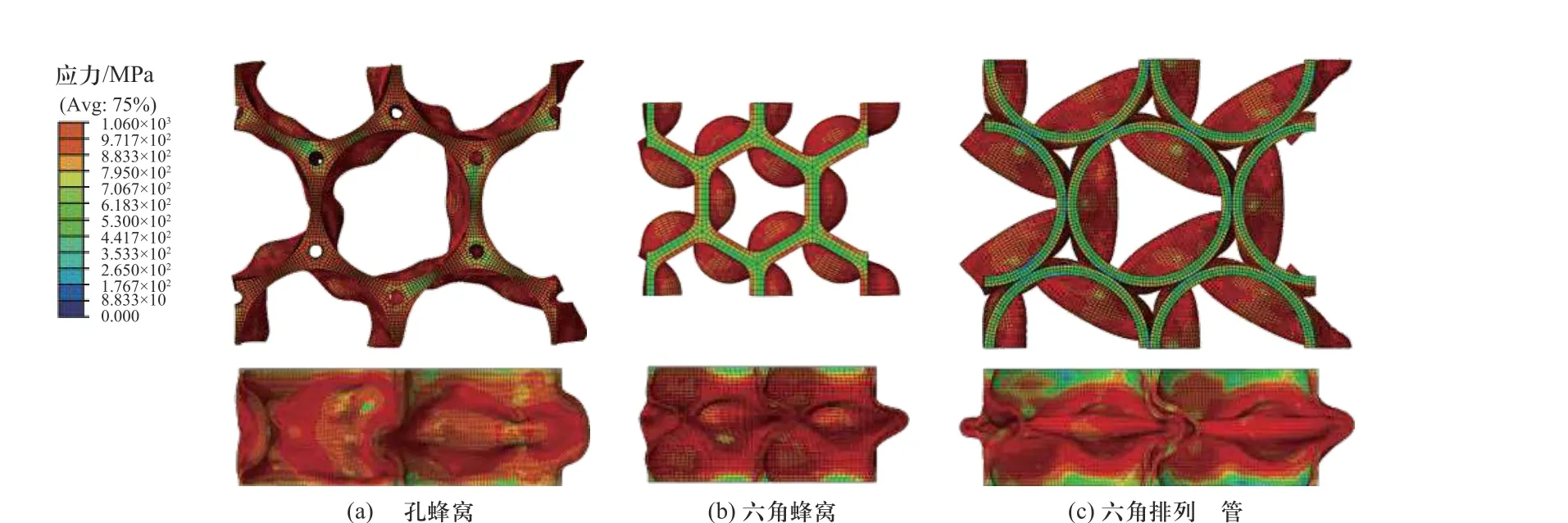

在相同爆炸载荷、同面密度与芯层相对密度条件下,计算了六边形蜂窝与圆孔蜂窝夹芯板的抗爆响应并进行了对比,其中胞元边长分别为aC=48 mm和aH=51 mm,小圆孔直径d=16.4 mm,壁厚h=3 mm.观察图9 可知,六角排列圆管夹芯板中心区域压缩量最大,局部变形最显著,而圆孔蜂窝板中心区域压缩量最小,六边形蜂窝板处于两者之间. 圆孔蜂窝板的背板变形最大,背板最大挠度为129.0 mm,芯层压缩量最小,只有36.3 mm. 这说明圆孔蜂窝芯层在抗爆中发挥的作用较小. 六角排列圆管夹芯板背板挠度最小,为109.3 mm,且芯层压缩比例最大,达到了44%. 六角蜂窝板的表现介于两者之间,背板最大挠度为117.6 mm,如图10 所示. 因此,在一定芯层密度范围内,准静态压缩强度更小的芯层其对应夹芯板的抗爆能力更好.

图9 爆炸载荷作用下夹芯板的变形模式Fig. 9 Deformation patterns of sandwich panels under blast loading

图10 夹芯板背板中心点挠度与芯层压缩量Fig. 10 Deflection of back plate center points and core layer compression deformation of sandwich panels

从图11 可以看到,圆孔蜂窝夹芯板背板的最大速度相对最大,达到292.7 m/s,而六角排列圆管夹芯板背板中心的最大速度相对最小,仅有249.0 m/s. 这是因为同芯层相对密度时六角排列圆管芯层动态压溃强度最小,在爆炸载荷作用下芯层对背板产生的作用力也最小. 在之后的整体弯曲变形前期阶段,3 种夹芯板的背板速度减小速率基本一致,说明该阶段芯层结构对板的整体变形影响较小,但当速度降为0 前圆管夹芯板的振荡最小,这是因为其抗弯刚度更低.

图11 夹芯板背板中心点的速度历史曲线Fig. 11 Curves of the back plate center points velocity history of sandwich panels

在上述3 种芯层结构中六角排列圆管在抗爆方面的性能最优,而准静态压缩性能更优的其他两类芯层结构其对应夹芯板的抗爆性能却较弱. 因此,单纯从芯层结构的准静态压缩性能出发并不能有效地判断夹芯板结构抗爆性能的优劣.

图12 对比了3 种芯层结构夹芯板各部件与总的吸能量. 可以看到,圆孔蜂窝夹芯板的总吸能量最大,达到389.0 kJ,且芯层吸能量最大,而六角排列圆管夹芯板的总吸能为366.5 kJ,六边形蜂窝板的吸能量最少,为355.0 kJ. 相比六边形蜂窝板,六角排列圆管夹芯板的吸能量更大,但背板变形更小,因此吸能量与背板变形无直接相关性. 所以,在抗爆炸性能分析中,背板的变形量(或吸能量)越小说明夹芯板的抗爆性能越好,而夹芯板的总吸能量并不能直接反映夹芯板抗爆能力的优劣性,其不能作为衡量抗爆性能的指标. 由于爆炸载荷对夹芯板是冲量作用,夹芯板所需耗散的能量与夹芯板的响应过程直接相关,通过合理设计夹芯板结构可以获得更优的抗爆炸性能,具体的抗爆机理分析见下节.

图12 3 种蜂窝夹芯板的每个部件吸能量Fig. 12 Energy absorption of each component of honeycomb sandwich panels

2.3 参数影响与抗爆机理分析

由上面的计算结果可以看出,面板用于分散直接施加在其上的爆炸载荷p(t),主要承担抗拉伸和传递应力的作用,如图13 所示. 面板局部抗弯刚度很小,芯层给面板提供一个支撑力载荷σc,并通过塑性压溃吸收面板的动能. 同时,芯层会将应力传递给夹芯板背板,在芯层压溃阶段其大小约为芯层的初始压溃应力σ0. 结合抗爆过程分析表明,从吸能量大小无法直接判断夹芯板的抗爆能力,应从结构参数对夹芯板的变形与载荷传递的影响进一步分析抗爆性能与机理.

图13 作用于夹芯板迎爆面板、背板与芯层上的载荷Fig. 13 Loads on front plate, back plate and core of sandwich panel

2.3.1 同面密度结构参数影响

同面密度下,考虑到圆管夹芯板为最优抗爆结构,以该结构为例进一步分析蜂窝夹芯板抗爆机理.壁厚不变时,影响六角排列圆管夹芯板抗爆性能的结构参数有迎爆面板厚度H1、背板厚度H3、芯层厚度H2及胞元孔径D(与芯层相对密度ρc直接相关).计算TNT 当量为9.5 kg 时,相同面密度ρ=202 kg/m2下六角排列圆管夹芯板不同芯层厚度的抗爆性能,面板厚H1=8 mm 和H3=6 mm,提取背板最大挠度如图14. 从图14(a)中可见, 随着芯层厚度增加, 背板最大变形减小且芯层压缩量逐渐增加,这是因为H2增加时胞元的孔径D增大,即芯层相对密度减小其压溃强度与平台应力减小,芯层压缩阶段对背板的作用力减小,因此孔径D增大后背板中心最大速度减小,如图14(b). 由于夹芯板厚度增加,其整体弯曲阶段抗弯刚度增强,所以夹芯板整体变形减小.

图14 不同芯层厚度与圆管孔径时背板中心的最大变形与芯层压缩量及背板中心最大速度Fig. 14 Maximum deflection of back plate and core layer compression deformation and maximum velocity of the back plate center points with different core layer thickness and tube diameter

由于爆炸载荷直接作用于迎爆面板,需要研究迎爆面板厚度影响. 保持面密度不变,固定夹芯板总厚度H=130 mm,背板H3=6 mm,因此H1增加时圆管外径D会随之增大,计算得到背板的最大挠度如图15所示. 增加面板厚度H1,背板变形总体随之增加. 当H1<8 mm 时面板出现局部破裂增加了面板吸能,所以变形量明显减小,破坏形貌如图16 所示. 当H1>8 mm时面板未出现破裂但变形逐渐增加,这是由于更薄的迎爆面板局部变形更大,吸能量增加,从而背板吸能量减少.背板厚度直接影响其本身变形,考虑到抗爆板实际使用条件,背板厚度最小值设定为H3=4 mm. 从图17 可以看到随着背板厚度增加,背板最大挠度总体呈现更小的趋势,需要注意的是,H3=8 mm 时胞元孔径D=128 mm,孔径较大造成面板中心出现局部破裂,导致背板变形明显减小. 考虑到迎爆板的局部破坏对背板最大变形影响很大,且破裂情况缺乏可比性,所以本文不讨论面板的破裂.

图15 迎爆面板厚度与圆管孔径对背板最大变形的影响Fig. 15 Influence of the front plate thickness and the tube diameter on the maximum deflection of back plate

图16 层厚为H1 = 6 mm, H2 = 118 mm, H3 = 6 mm 时夹芯板的变形与局部破坏形貌图Fig. 16 Deformation and local rupture diagram of sandwich panel with H1 = 6 mm, H2 = 118 mm, H3 = 6 mmm

图17 背板厚度与圆管孔径对背板最大变形的影响Fig. 17 Influence of the back plate thickness and the tube diameter on the maximum deflection of back plate

2.3.2 壁厚与直径的影响

若只减小壁厚h,芯层质量随之减小,压缩强度与刚度降低. 表3 给出了相同爆炸载荷作用下,不同圆管壁厚夹芯板的最大挠度,管壁越厚背板的最大挠度越小,表明增加壁厚可以提升夹芯板的抗爆性能. 图18 对比了背板中心速度历史,可以看到,在较小壁厚h=1.5 mm 与h=2.0 mm 时,背板加速存在明显的两个阶段. 首先是随着时间的增加,背板中心速度增加较缓慢,紧接着出现快速增长的一个阶段,达到最大值后速度开始减小. 这是因为在压缩初始阶段芯层中心区域作用在背板上应力的幅值约为芯层的平台应力,当芯层中心区域出现压实后,面板作用在芯层上的载荷未经衰减直接传递到背板,且传递的应力明显大于芯层的平台应力,而当壁厚h≥2.5 mm时速度只有一个均匀增长的阶段,此时在爆炸作用下芯层没有达到压实应变,芯层对背板的作用处于平台应力水平. 从图18(b)可见,在0.3 ms 之前,壁厚越厚背板速度越大,这是因为胞壁越厚芯层相对密度越大,压溃载荷越高,对背板的作用力σ0越大,并且爆炸载荷强度衰减到σ0所需的时间越短,所以更快进入背板速度衰减的整体变形阶段; 而在0.4 ms之后,壁厚越厚背板速度越小,这是由于芯层密度越大其抵抗整体变形的抗弯刚度也越大.

图18 不同圆管壁厚时夹芯板的背板中心速度历史曲线(D=53 mm)Fig. 18 Curves of back plate center points velocity history with different tube wall thicknesses (D=53 mm)

表3 不同圆管壁厚夹芯板的背板最大挠度Tab. 3 Back plate maximum deflection with different tube wall thicknesses

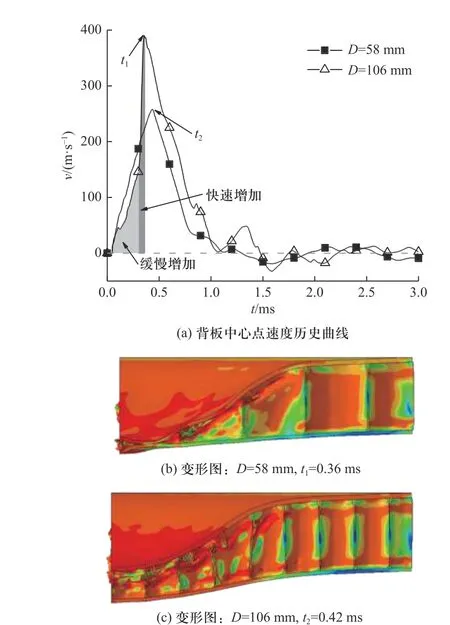

计算壁厚h=1.5 mm 时两种圆孔直径下六角排列圆管夹芯板的抗爆响应. 从图19(a)同样可以看到,D=106 mm 时在爆炸载荷下背板中心点速度先以一个较低的加速度增长,到某一时刻加速度突增大到很大的值,速度迅速增加,t1时刻到达最大值390 m/s后开始减小,背板最大挠度118.8 mm. 而当D=58 mm时背板中点以一个恒定加速度到达最大速度256 m/s,t2时刻后开始减速,背板最大挠度163.1 mm. 从图19(b)的变形图可以看出,在速度缓慢增加阶段,芯层未压实,芯层完全压实后,芯层施加于背板的作用力会出现载荷强化,使背板速度快速增加,而D=58 mm 情况下芯层不出现压实,传递的作用力一直在初始压溃载荷附近. 以上结果表明,芯层的抗压缩强度是影响夹芯板抗爆能力的重要参数,当设计抗爆夹芯板时需要根据爆炸载荷强度选择芯层的强度,使芯层在抗爆过程中产生较大压缩量且不出现应力增强.

图19 两种直径下圆管夹芯板背板中心点速度历史曲线与变形图Fig. 19 Curves of back plate center points velocity history and deformation diagram of the sandwich panel with two tube diameters

3 结 论

对比了圆孔蜂窝、六边形蜂窝与六角排列圆管等3 种芯层结构蜂窝夹芯板的准静态压缩与动态抗爆性能,结果表明:

①在准静态轴向压缩下,圆孔蜂窝的抗压缩性能最强即初始压溃与平台应力最高,而六角排列圆管的抗压缩能力最弱,六边形蜂窝芯层处于两者之间,这是因为阵列圆管单管间只有相互接触无直接连接.

②背板最大变形量作为主要抗爆指标时,吸能量不能直接作为判断夹芯板抗变形能力的判据. 在抗爆过程中,芯层结构未产生压实,当芯层面密度以及各层厚度均分别相同时,芯层结构压缩强度越小则夹芯板抗爆性能越好,即六角排列圆管夹芯板的抗爆性能最好,这是由于爆炸载荷下圆管芯层压缩时对背板的作用力最小,导致背板中心的挠度最小.

③芯层厚度越大,面板厚度较小,背板厚度较薄时背板变形更小. 圆管壁厚越厚,背板的变形越小,从载荷传递与芯层变形角度分析了夹芯板的抗爆机理,提取背板中心点速度这一特征量,该特征量定量揭示了夹芯板结构之间的作用力传递与变形规律,背板由于芯层传递的作用力产生变形,芯层强度越高时背板初始速度增加越快,而芯层强度太小则会由于压实而出现载荷增强,设计抗爆夹芯板时需要根据爆炸载荷强度选择芯层的强度,以上认识为进一步优化夹芯板的抗爆性能提供了基础.