移动床轻烃芳构化装置粉尘的危害、成因与应对措施研究

张小军 ZHANG Xiao-jun;胡海龙 HU Hai-long;任月明 REN Yue-ming

(中海石油宁波大榭石化有限公司,宁波 315812)

0 引言

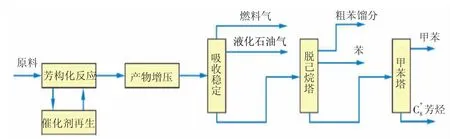

中国石油化工股份有限公司石油化工科学研究院(石科院)与中石化洛阳工程有限公司共同开发的芳烃型移动床轻烃芳构化技术,以C3~C7混合轻烃为原料,生产苯、甲苯和混合二甲苯,副产氢气,已成功实现工业应用。

500kt/a轻烃芳构化装置于2019年7月完成详细设计,2020年5月建成中交,2020年7月8日投料,7月10日产出合格甲苯产品,7月12日催化剂循环烧焦,一次开车成功。原料包括DCC(深度催化裂解)石脑油、重整戊烷油、芳烃抽余油、加氢石脑油、液化石油气及重整和加氢干气。主要产品为苯、甲苯、C8+芳烃,副产氢气、液化石油气以及干气。

装置由芳构化反应部分、产品分离部分、催化剂连续再生部分及界区内配套的公用工程设施组成。工艺流程示意见图1。

图1 生产工艺示意图

装投产以来,粉尘量一直较大,对装置长周期生产运行带来了影响。分析和解决粉尘增多的原因和应对措施成为该装置目前阶段的首要工作。

1 催化剂粉尘的危害

1.1 催化剂损失量大

500kt/a轻烃芳构化装置,在2021年5月检修开工后,粉尘量一直较大,反映出催化剂损失量较大。运行初期,单日最大粉尘卸出量为146.2kg,至9月合计卸出粉尘约9.2T。

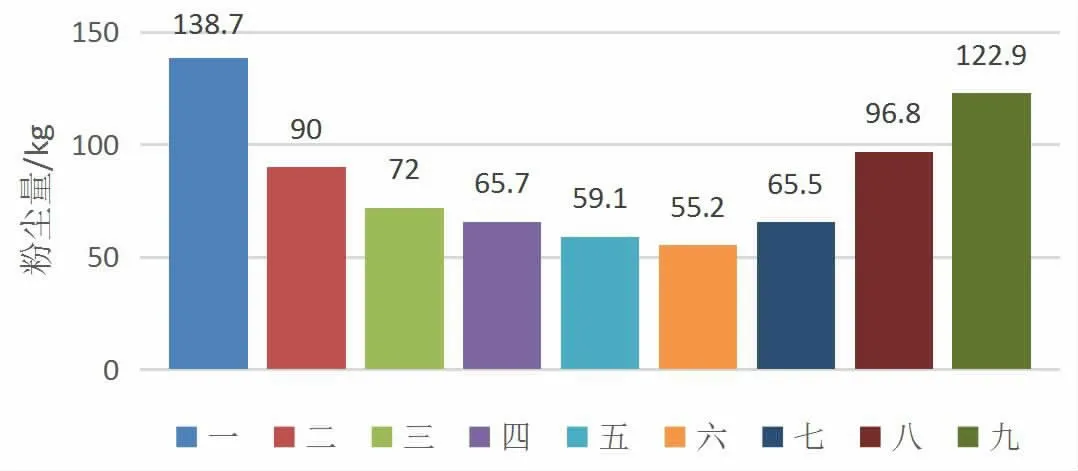

卸出粉尘主要为催化剂粉末、非整颗粒催化剂和少量碳粉。开工后每两周平均粉尘量如表1、图2。

表1 生产周期平均粉尘量

图2 平均粉尘量直方图

考虑到在装置检修期间,对卸出的催化剂粉尘进行除尘,催化剂具有一定量的损失,在本次开工前装剂时,新补入催化剂10.0 T,集中存放在分离料斗。开工后,随着催化剂损耗,第十五周运转催化剂量进入低值,开始向系统内补入新剂。

根据表1,可以看出,粉尘量在开工后波动较大,经过不断调整逐渐下降,在第五周逐渐趋于平稳,在第十五周添加新催化剂后,开始增大并稳定至约100kg/天,随着运行时间增长,又开始逐渐增大。

装置设计催化剂粉尘量每天≯15.0kg,而在稳定期间,实际最低为每天50kg,远高于设计值。

1.2 影响设备长周期安全运行

1.2.1 一反、三反过滤器堵塞

催化剂提升,利用自产富氢干气作为再生提升气和二反提升气,分别将催化剂提升至一反、三反上部料斗,提升气完成催化剂的转移后,再经一反、三反过滤器返回一反、三反内。

一反、三反过滤器压差达到3.0kPa时进行切换,开工后,一反过滤器平均每48h切换1次,三反过滤器平均每8h切换1次;随着运行时间的增长,切换频率逐渐增大。当切换频率达到每8h切换2次时,进行过滤器滤芯拆清。

从过滤器切换频次上,可以看出提升气中携带有大量粉尘,在气体通过过滤器时,在滤芯上快速聚集,引起过滤器前后压差增大。

1.2.2 再生气出口过滤器堵塞

在装置运行的第一周期(9个月),受粉尘影响,再生气出口过滤器前后压差逐渐增大至7.0kPa,此过滤器为单一过滤器,在停工后检修时拆清,粉尘堵塞严重。

再生气出口过滤器粉尘堵塞,由于处在再生器气相出口,说明再生器在烧焦再生过程中有一定的催化剂消耗,产生粉尘。

1.2.3 粉尘对反应器内件影响

如图3,大量的粉尘积聚会堵塞内网,易引起通过催化剂床层的反应气体气速不均匀,催化剂局部“贴壁”结焦。

图3 反应器内件粉尘和结焦

在2021年停工检修进行反应器内构件检查时,发现在二反、四反上盖板均有黑色粉末堆积,扇形筒与反应器壁和间隙也有少量结焦和粉末聚集,同时在四合一炉各入口集合管封头处也有黑色粉尘堆积,取样通过扫描电镜分析,主要为催化剂粉末和碳,如图4。反应器中的粉尘对后路流程中的塔、罐和机泵均有不同程度的影响。

图4 粉尘和结焦扫描电镜分析

1.2.4 损坏系统阀门的密封面

粉尘会损坏催化剂循环系统各阀门的密封面,使阀门开关故障不能动作,对生产造成一定影响,同时增加维修次数,尤其是程控球阀,常会引起卡涩和开关阀故障。

在装置开工运行初期,检查发现闭锁料斗压差控制阀卡涩,随后停止催化剂循环,切出调节阀后拆清,对磨损的阀芯和阀座进行打磨抛光处理,投用后阀门动作恢复正常。

2021年检修后开工期间,在进行卸粉尘操作时,粉尘收集器与粉尘收集罐连通程控阀开阀故障,经拆检发现为粉尘引起卡涩,清理阀芯和阀座后回装恢复正常。

1.2.5 粉尘引起催化剂料腿堵塞

催化剂携带大量粉尘,在循环提升出现异常情况时,极易引起催化剂料腿堵塞。

芳构化装置投产后,检查发现四反下部7#、9#料腿堵塞,现场通过木锤敲击,堵塞料腿空管声音清脆,现场实测堵塞料腿温度只有约40℃,而其它料腿温度在200℃左右;通过对料腿敲击和关闭隔离阀后利用密封气反吹均无法疏通,在停工检修时检查,为四反底部与7#、9#料腿连接处大量粉尘和催化剂聚集堵塞,人工清理并进行疏通后,开工检查恢复正常。

1.2.6 粉尘对仪表影响

催化剂粉尘在移动过程中,容易堵塞压力(压差)表引压管堵塞;装置发生多次引压管堵塞,通过拆清后恢复。

2 催化剂粉尘产生的原因分析

2.1 原料含水的影响

原料中含有的水,在反应器高温条件下汽化,与催化剂长时间接触,引起催化剂表面金属组分聚集,脱氢活性下降;同时水在催化剂孔道内,容易引起担体结构性坍塌,即形成吸水粉化,直接引起催化剂强度下降,并伴随着催化剂的移动,磨损损失加大,进而产生大量粉尘,易堵塞反应器内网。

同样,醇、醚等含氧化合物,在高温、高酸条件下,也会反应产生水,同样会降低催化剂强度,从而增加磨损,产生粉尘。

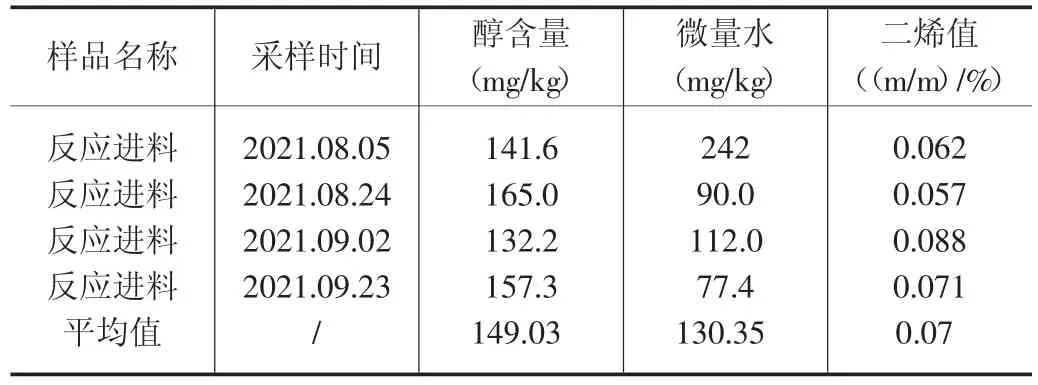

轻烃芳构化装置反应进料中含水如表2。

表2 反应进料杂质含量

通过表2,反应进料杂质含量可以看出,原料中微量水均值为130.35mg/kg,醇含量为149.03mg/kg左右,二烯烃含量0.07%,现由含醚原料“醚后C4”未引入装置,故原料不含醚。

2.2 再生烧焦系统影响

催化剂再生烧焦主要是再生时带入或产生的水,会影响催化剂强度,在高温下产生热崩和磨损,进而产生粉尘;其主要过程可总结为以下两处:

第一,烧焦时产生水。在烧焦区反应如下:

即压缩空气中的氧与催化剂上的碳燃烧生成水,并吸附在催化剂上,随着催化剂下移至干燥区;在干燥区内进行脱水,反应如下:

通过反应可以看出,烧焦时利用干燥气将催化剂中的水汽提至干燥气中,向上随烧焦气一起排出,随后带水气体经换热冷却后,在干燥系统脱除水分,作为循环气使用。

所以,烧焦产生的水无法避免,但可以利用干燥系统脱除,将影响降到最低。

第二,烧焦时所用的净化风中的微量水。

净化风在公用工程生产时虽已经过脱水,但仍有微量水存在,同样影响催化剂强度。

2.3 管道的磨损

催化剂流通经过的管道应保证内壁光滑,无凸起和毛刺,防止催化剂在流动过程中因为尖锐棱角等导致的磨损损失。

2.4 循环淘析的影响

淘析气流量的调整,对装置长周期平稳、安全运行至关重要。如果淘析气流量不足,则导致催化剂循环系统中夹杂着粉尘,对于催化剂正常输送、烧焦、料位控制、仪表引压线等都会带来一定影响;如淘析气流量过大,则使部分完整颗粒的催化剂被淘析除去,造成装置运行成本增加。

2.5 工艺操作的影响

催化剂循环过程中,在发生异常或提升气变化较大时,也容易引起粉尘量增加。在操作上,要保证各提升器提升连续且平稳,尽量避免操作波动。

3 优化和改进措施

3.1 脱除原料中的水和醇、醚等含氧化合物

目前,主要含水原料为55万抽提装置来抽余油,其量与原料罐V-101液位串级控制,含水量为150mg/kg,在其它原料满足供给情况下,可以尽量减少或停止该股原料,以减少混合原料的含水量,同时要注意,长时间停止该原料,再次投用时要置换排水,防止静置产生大股明水进入原料罐。另外,在2021大检修期间,已对混合原料进原料罐管线增加了甩头,用于安装脱水设施,需要尽快确定标准,加紧采购安装脱水设施,以脱除原料中的水分,减少水对催化剂影响。

3.2 优化工艺操作

开工初期,装填好的催化剂在刚投入运转之后,粉尘量较大,要根据粉尘量及整颗粒度不断调整淘析气量,否则会使粉尘不能完全淘析分离,给后续生产及循环带来不利影响。另外,在发现粉尘异常时,先检查反应器各压差、温降,判断是否有堵塞或发生“贴壁”后,再进行淘析气量的调整操作,防止盲目调整引发更严重后果。在开工建立催化剂循环再生,或催化剂循环再生系统发生异常后恢复操作时,要严格控制各提升器一、二次气量,严禁大幅度操作,以减少催化剂的碰撞磨损。

在运行稳定后,在保证催化剂提升正常的情况下,尽量降低各提升气量总量,将催化剂提升线速度降至最低,并平稳控制。

对再生干燥气新增的电加热器H-303进行投用测试,提高再生烧焦水分脱除效率。

3.3 对催化剂各项性能进行评价论证

需要对催化剂各项性能进行评价和分析,比如机械强度、热强度等,探索最适宜的工艺条件,或筛选适宜移动床的轻烃芳构化催化剂,以降低催化剂粉尘量。可以委托第三方进行催化剂筛选评价,对现有催化剂进行不断优化和加强。

3.4 保证催化剂循环管道内壁光滑

在设备管道安装前,必须保证所有管道及设备内部无尖锐棱角,所有焊缝必须打磨光滑。反应器、再生系统所有设备在装填催化剂及封人孔前,必须确保内部检查完毕,所有隐藏部位须用内窥镜检查,无任何杂物之后再进行下一步的操作。

4 结论

①原料中的水、醇、醚等杂质对催化剂粉尘增多有影响,在有条件的情况下,须将对催化剂有不利影响的杂质含量降到最低。②设备、管线内壁的平滑度对粉尘增加有影响,在停工检修时,对不平整光滑的内壁、焊缝、“台阶”等进行打磨,对于无法消除的位置须更换;在开工前,做好检查,将磨损降到最低。③控制适宜的淘析气量,有利于减少粉尘;淘析气量并不是一个固定值,开工初期或出现异常时一定要根据粉尘量等参数及时调整,防止粉尘不能完全吹出,避免形成恶性循环。④催化剂在保证性能的基础上,还需要增加强度;可以委托第三方进行催化剂筛选评价,对现有催化剂进行不断优化和加强。⑤烧焦温度要严格控制,在除焦同时,防止催化剂热崩坏;同时最大程度减少烧焦时产生的水对催化剂的影响。⑥优化和平稳操作,保证催化剂循环时的温度等,都有利于减少粉尘生成。