空间电池组液冷效果的数值模拟研究

果晶晶 GUO Jing-jing

(河北科技工程职业技术大学,邢台 054035)

0 引言

锂离子电池组因其重量轻、成本低、能量密度高等优点,被广泛应用于航空航天领域[1-3]。然而,高密度的锂离子电池组在充放电过程中,会产生巨大的热量;一旦这些热量不能及时排出,会导致电池组局部过热;不仅会影响锂离子电池组的寿命,严重时发生电池热失控,甚至可能有爆炸、燃烧等危险[4-5]。因此,空间锂电池组的温度均匀性问题一直是人们关注的重点问题。国内外许多学者对空间电池组的热管理系统开展了大量的研究[6]。作为高效空间电池热管理技术之一的液冷技术,其冷板的结构是制约电池组冷却效果好坏的关键因素。本文以空间电池组为研究对象,借助CFD模拟研究三种不同液冷板的流道结构、冷却水流速对电池组温度分布均匀性的影响,以期为后续高温度均匀性冷板结构的设计提供一定的借鉴意义。

1 模型描述

1.1 物理模型

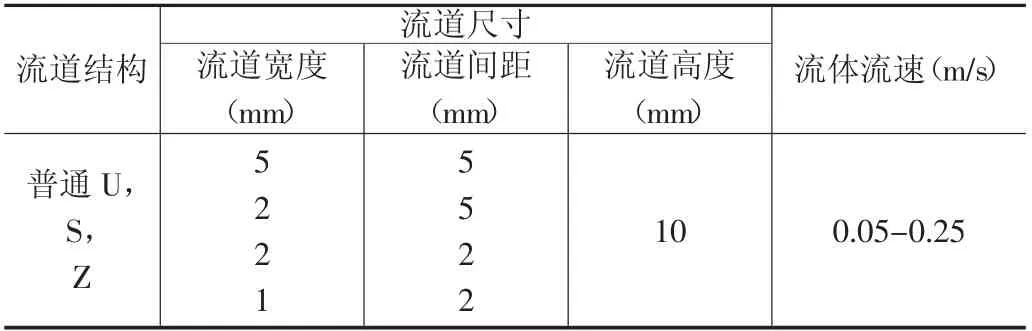

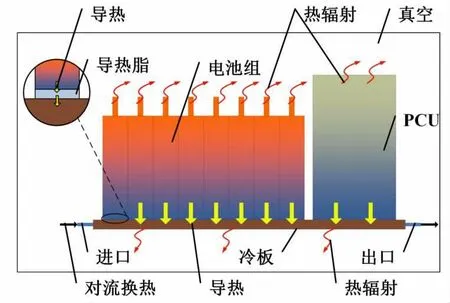

所要模拟研究的液冷空间站电池组和电源控制器(PCU)如图1所示,单体电池发热功率为12W,PCU为50W,外界环境温度为3K[6]。为了简化模拟,将电池单体视为圆柱体,忽略电其正极;按表1所示工况进行对比分析普通U型、S型、Z型结构的冷板对空间电池组冷却效果的影响,并将冷板流道宽度、间距、高度用a-b-c来表示[7]。模拟用到的相关物性参数详见表2。

表1 模拟工况

表2 材料相关的物性参数

图1 研究对象的结构示意图

1.2 数学模型

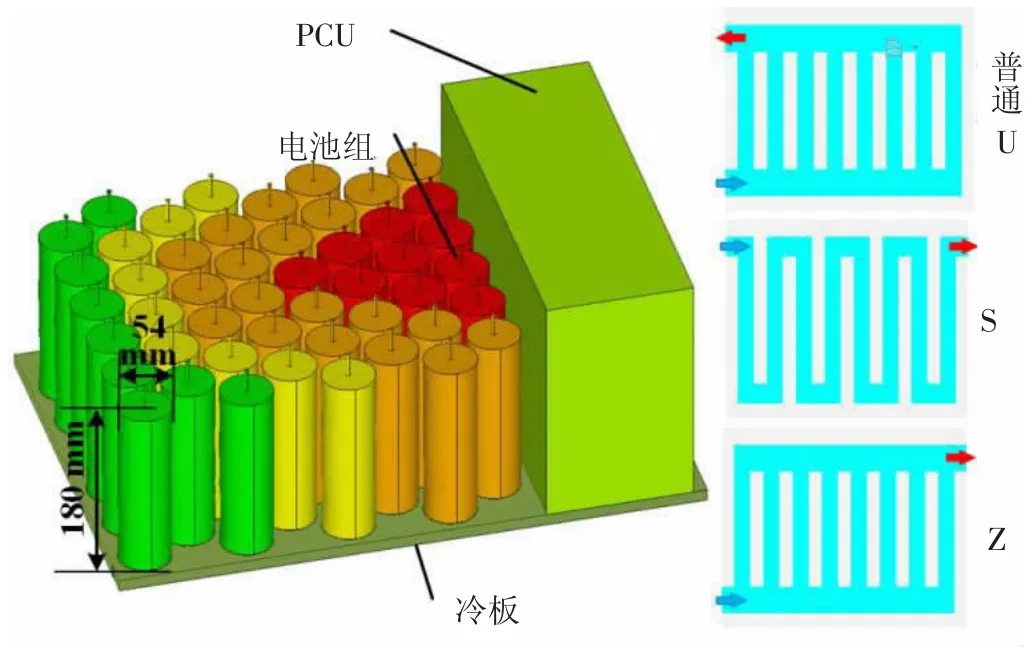

如图2所示,电池组冷板散热过程可假定为三部分:①固体壁面(电池、PCU、冷板)向外界的辐射散热;②固体壁面的热传导;③流道内流体的强制对流换热。为了研究方便,对计算模型进行简化:①重力、体积力的影响忽略不计;②冷却水视为为不可压缩牛顿流体;③相关材料的物性参数均为常数;④冷却水流动为稳态、单相、层流。因此,该模型的连续性方程、动量方程、能量方程如下所示:

图2 电池组冷板散热机理

式中,ρf为冷却水密度,kg·m-3;u、v、w分别为冷却水流速在x、y、z三个方向上的分量,m·s-1;μ为冷却水动力粘度,Pa·s;p为冷却水微元体上的压力kg·m-1·s-2;cp为冷却水的比热容,J·kg-1·K-1;T为微元体的温度,K;λ为冷却水导热系数,W·m-1·K-1;S为由于黏性作用冷却水机械能转换为热能的部分,即黏性耗散项。

1.3 数据处理

定义液冷冷板的进出口压力损失△P,如下所示

式中:Pin为冷却水进口平均压力,MPa;Pout为冷却水出口平均压力,MPa。△P越大,泵耗越大,经济成本越高。

2 结果与讨论

2.1 流道尺寸相同的三种流道结构的冷板对电池组冷却效果的影响

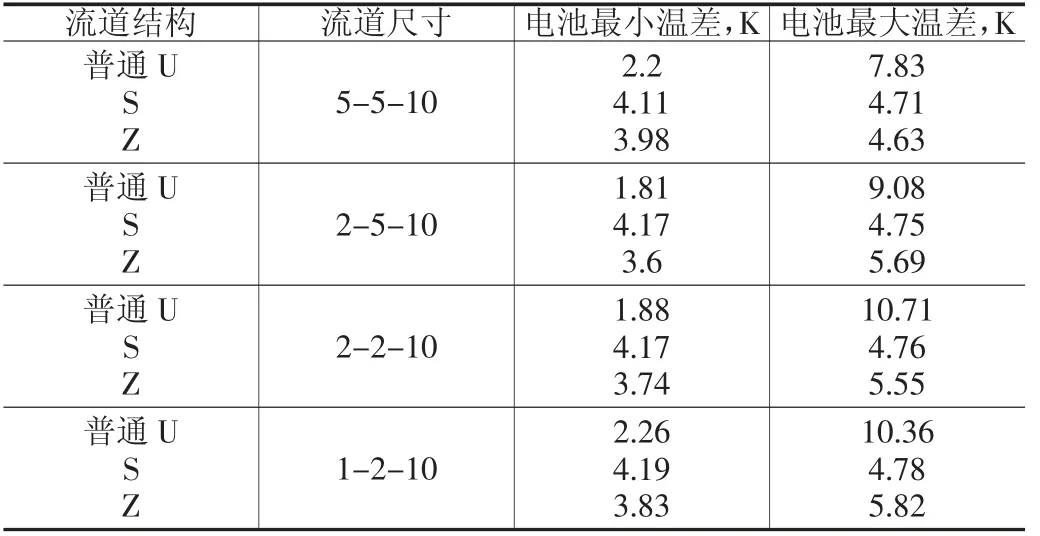

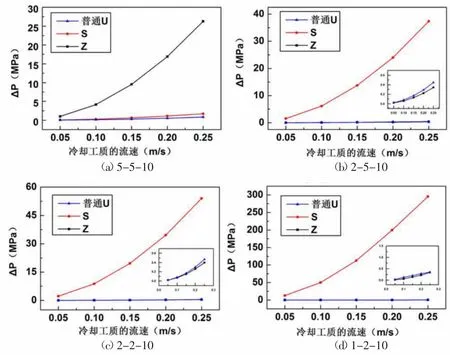

冷却水流速为0.1m/s,流道尺寸如表1所示的条件下,模拟出各电池单体的温差分布如图3所示。

由图3可以看出,在流道尺寸相同的情况下,采用S型、Z型对空间电池组进行冷却时,各电池单体的温差分布较均匀;采用普通U型冷板时,靠近冷却水的进出口侧的电池单体温差较大,靠近PCU侧的电池单体温差较小;由冷却水的进出口侧至电源控制器侧,电池单体的温差大体呈下降的趋势,具体电池最大、最小温差如表3所示,由此可见,采用S型冷板进行冷却时,电池单体温差较小,电池单体温度分布相对较均匀,其次是Z型冷板,普通U型冷板冷却时的电池单体温差较大。

表3 电池的温差变化范围

图3 各电池单体的温差

2.2 流速对电池组冷却效果的影响

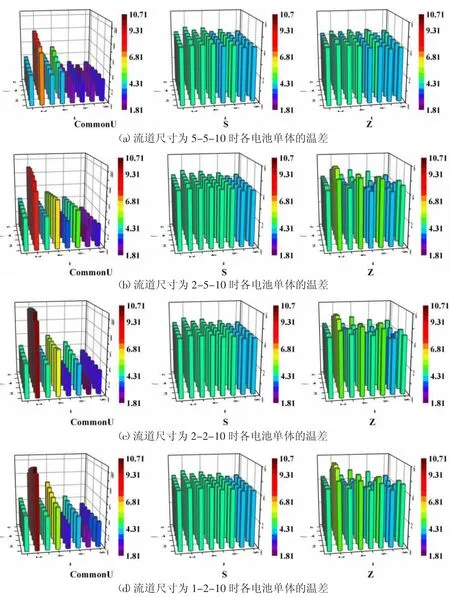

2.2.1 流速对电池组最高、最低温度的影响

相同尺寸的三种不同结构冷板,所对应的电池组的最高、最低温度曲线如图4所示。由图4可知,冷却水流速增加,电池组的最高、最低温度均呈下降趋势,下降趋势越来越平缓,这说明通过流速的增加来降低电池组的最高、最低温度是有一定限度的;电池组的最低温度随着流速的增加,温度下降趋势比最高温度的下降趋势要缓慢;图4(d)流道尺寸为1-2-10的普通U型冷板,当冷却水的进口流速从0.05m/s增加至0.15m/s时,其电池组的最高温度由320.7K,急速下降至301.51K,最高温度下降比较显著。

图4 电池组的最高、最低温度

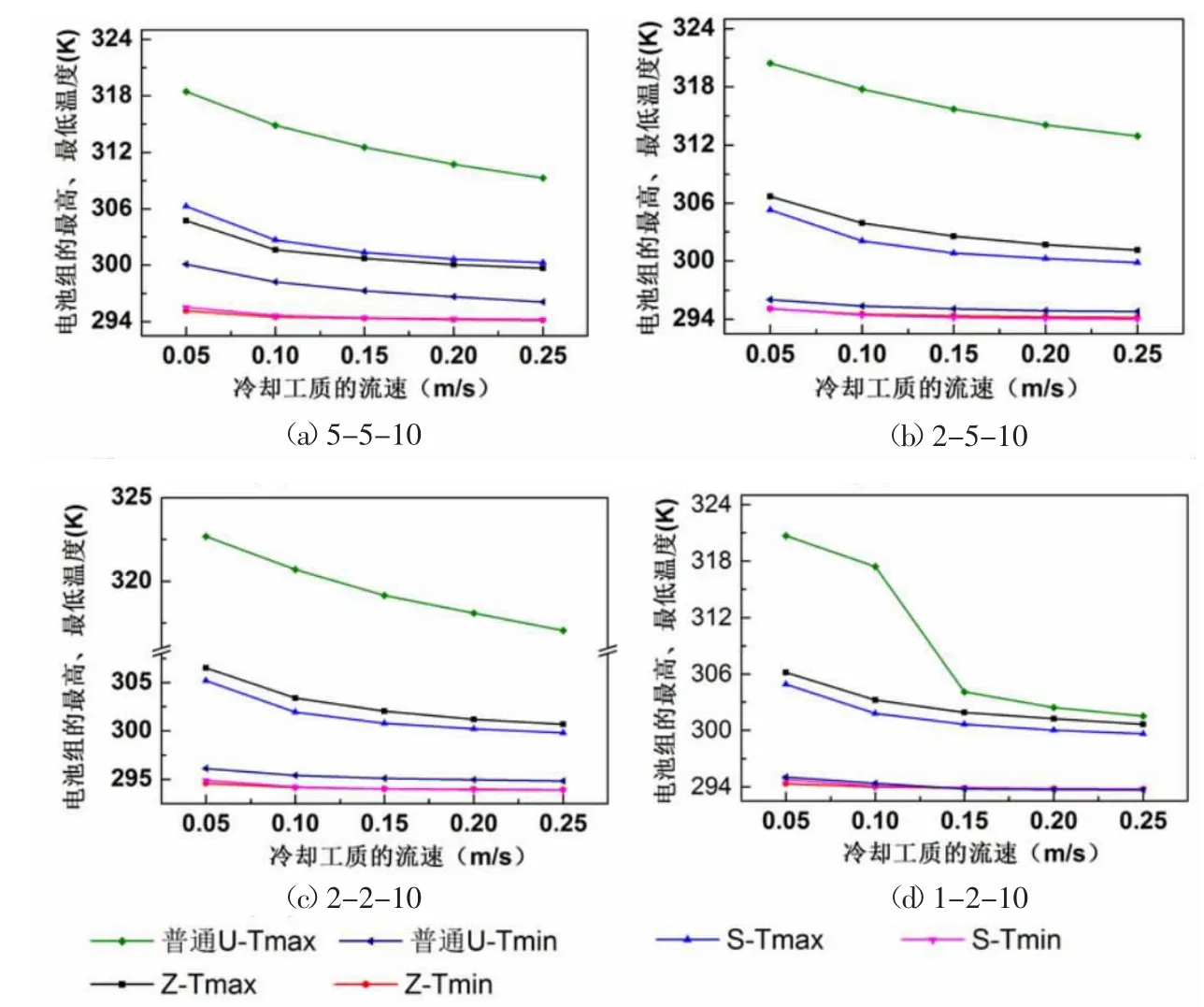

2.2.2 流速对冷板进出口损失的影响

图5为相同尺寸的三种不同结构冷板,所对应的冷却水的进出口压力损失。由图5可以看出,随着冷却水流速的增加,三种结构的冷板对应的进出口压力损失均呈上升的趋势。如图5(a)所示,在流道尺寸为5-5-10冷板中,Z型冷板的进出口压力损失随着流速的增加而显著上升,从流速为0.05m/s所对应的1MPa,快速上升至流速为0.25m/s所对应的26.29MPa;S型、普通U型冷板的进出口压力损失随着流速的增加也上升,但上升比较缓慢,在此种流道尺寸的情况下,从减少泵功,节约经济成本的角度来考虑,选择S型、普通U型的冷板对电池组进行冷却,是比较适宜的。在图5(b)、(c)、(d)所示的流道尺寸缩小的情况下,随着冷却水流速的增加,S型冷板的进出口压力损失急剧上升;当流道尺寸为1-2-10,进口流速为0.25m/s,该冷板的进出口压力损失高达295.4MPa,泵耗巨大;相较于S型冷板,其他两种结构冷板所对应的进出口压力损失随流速的增加而变化比较平缓;其中Z型冷板的进出口压力损失,随流速增加上升缓慢,相较于普通U型所需要的泵耗还小。

图5 冷却水的进出口压力损失

3 结论

①在流道尺寸相同的情况下,采用S型、Z型对空间电池组进行冷却时,各电池单体的温差分布较均匀;采用普通U型冷板时,靠近冷却水的进出口侧的电池单体温差较大,靠近PCU侧的电池单体温差较小;由冷却水的进出口侧至电源控制器侧,电池单体的温差大体呈下降的趋势。②采用S型冷板进行冷却时,电池单体温差较小,电池单体温度分布相对较均匀,其次是Z型冷板,普通U型冷板冷却时的电池单体温差较大。③冷却水进口流速增加,电池组的最高、最低温度均下降,但下降越来越平缓;同时,冷板的进出口压力损失均增大。通过模拟研究不同冷板结构、流速对空间电池组冷却效果的影响,以期为设计出高温度均匀性冷板提供一定的借鉴。