螺杆钻具马达总成失效原因分析及改进

刘社明 LIU She-ming

(中煤科工集团西安研究院有限公司,西安 710077)

1 概述

螺杆钻具是一种以钻井液为动力,把液体压力能转为机械能的容积式井下动力钻具。高压钻井液经旁通阀进入马达,在马达进出口处形成一定压差推动转子绕定子的轴线旋转,并将扭矩和转速通过万向轴和传动轴传递给钻头达到钻进的目的。

螺杆钻具也称容积式马达,整体长度约为4m-8m[1],作为井下动力装置,具有低转速、大扭矩、大排量等优点,它可增加钻头扭矩和功率,提高进尺率,减少钻杆和套管的磨损和损坏,而且可以准确进行定向、造斜,广泛应用于直井、水平井、丛式井和修井作业[2]。实际使用过程中,为达到快速钻进,经常使用带弯角的螺杆钻具,导致钻压升高、定转子偏心、与井壁摩擦的作用下弯角处出现较大偏心并出现公转,工作时承受着纵向、横向、扭转3个方向的作用力,复杂的力学环境导致多种形式的螺杆钻具失效事故发生。主要失效形式有定子脱胶、定子壳体断裂、转子断裂、万向轴断裂、传动轴顶部脱扣、轴承挤毁、传动轴下部断裂等[3]。

马达总成主要是由偏心螺旋体的螺杆(转子)和呈螺旋面的衬套(定子)组成。定子是在钢管内壁上压注橡胶衬套而成[4]。橡胶内孔是具有一定几何参数的螺旋。转子是一根经过特殊工艺加工而且耐磨、抗腐蚀左旋螺杆。转子与定子相互啮合,是用两者的导程差而形成的螺旋密封线,同时形成密封腔[5]。在高压钻井液的作用下,转子在定子里的转动,从而密封腔沿着轴向移动,不断的生成与消失,完成其能量转换。

图2 马达总成

2 马达总成失效形式及原因分析

2.1 定子壳体在过载力作用下断裂

原因分析:图3可以看,螺杆上部接头母扣端面存在严重损伤和凹陷情况,且外径尺寸由原来的ϕ89mm,扭胀为现在的ϕ91.5mm,分析在施工过程中遇塌孔等特殊情况,螺杆扶正器部位遇卡,螺杆承载的推力和扭矩严重超出了自身的可承载弯扭矩能力。结合断裂位置分析,该位置为整根定子的薄弱位置,在过载的推力和扭矩作用下,最终导致定子壳体相对薄弱位置产生断裂。

图3 定子管断裂部位

2.2 定子壳体在机械外力作用下产生裂纹

原因分析:首先对管体裂缝周围取点进行硬度测量,如图4所示,技术要求硬度HB280-320,实测硬度均值HB296,符合技术要求。同时追溯同一批次材料加工的其他定子管体均未发现开裂问题。随后对管体外观检测发现多处明显的斜向划伤痕迹,划痕最深处约2mm,如图5所示,同时对管体外径进行了对比测量,远离裂纹端处外径实测ϕ72.4mm,如图6所示,靠近裂纹端外径实测ϕ73.4mm,如图7所示,说明裂纹处附近管体已经发生挤压膨胀。为了进一步落实断裂的原因,对管体裂缝部位进行切片取样,如图8所示,通过观察断裂位置对应的定子内衬橡胶,可以观察到该位置有明显的磨损痕迹,如图9所示,说明此位置橡胶产生形变,与转子配合的过盈量增大而产生了加剧磨损现象。假设是壳体本身材质问题导致的裂纹,内衬橡胶不应该产生形变,从而也说明了壳体裂纹是受外力所致。通过上述测量数据及结合现场施工情况分析推测:螺杆在钳牙未完全松开的情况下遭受到钻机瞬间强大的推力及扭力作用或受外力钝器所致的机械损伤,而产生崩开式裂纹。由图4可以看到裂纹中间部位缺肉,该位置为崩开式裂纹的起点位置,裂纹由此位置向两边轴向延伸。

图4 定子管裂缝部位

图5 定子管划伤部位

图6 远离裂纹端外径实测

图7 靠近裂纹端外径实测

图8 管体裂缝部位切片取样

图9 定子内衬橡胶磨损痕迹

2.3 定子壳体注胶孔位置断裂

原因分析:断裂位置均在马达的后端,连接钻头端为前端,如图10所示,马达进行钻进时,交变应力集中在后端部位。定子螺旋槽宽度较宽和槽底较薄,承载交变应力比较薄弱。注胶孔对称分布在较薄位置造成断裂。逆止阀公螺纹较厚,定子壳体母螺纹相对较薄,应力点在母螺纹根部,在交变力作用下,造成断裂。

图1 螺杆钻具

图10 注胶孔断裂位置

2.4 转子断裂失效

原因分析:螺杆钻具马达总成外管从扶正器前端接头公扣处断裂,转子从万向轴连接处断裂,判断是给进压力偏大,螺杆钻具卡钻,导致扭矩过大、超过转子机械强度导致断裂失效。

3 改进措施

螺杆钻具马达总成最常见的失效主要是定子壳体机械损伤、转子机械损伤。通过对机械损伤的原因深入分析研究,从设计改进、材料升级、工艺优化等方面提出优化建议。

3.1 设计改进

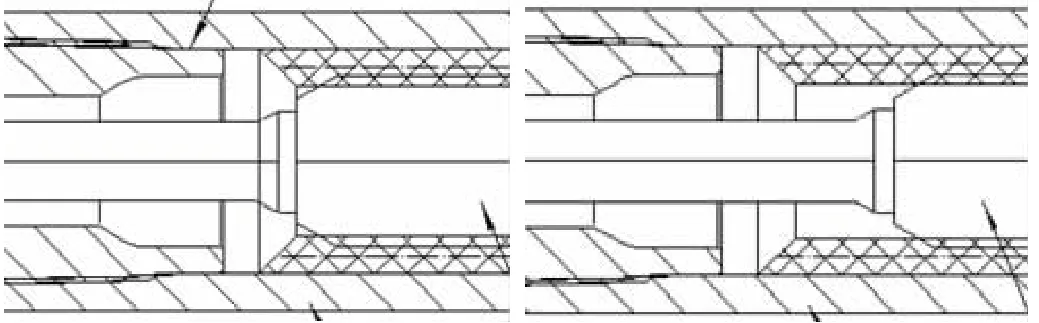

加大定子壳体有效厚度来提高抗交变力:定子内孔由62改为60,外径由82加厚至86,壳体厚度增加提高抗冲击力;外径螺旋槽由2线螺旋升级为3线圆弧螺旋槽,提高排屑能力;外螺旋槽避开两端螺纹位置,增加母螺纹强度。如图12所示。

图12 定子设计改进前后对比图

在定子两端母螺纹增加与公螺纹配合的点设置应力分散台肩,使螺纹应力分散到壳体非螺纹位置,从而能提高螺纹抗交变力,同时适当加大公螺纹的孔径,使公母螺纹受理均匀,如图13所示。

图13 定子母螺纹优化前后对比图

3.2 提高材料等级

图11 转子断裂位置

钢材中化学成分中硫使钢热脆,磷使钢冷脆。降低有害成分含量以保证钢材的强度。普通钢的硫、磷含量高,硫含量≦0.055%,磷含量≦0.045%;优质钢的硫、磷含量均≦0.04%;高级优质钢硫含量≦0.03%,磷含量≦0.035%。将定子壳体材料牌号35CrMo由改为42CrMoA,可以有效降低硫、磷含量,42CrMoA的机械强度、抗拉强度较35CrMo均有所增加,如表1所示。颗粒度、金相组织、非金属夹杂物等方面也有显著的改善,GB/T3077-2015合金结构钢标准。

表1 机械强度对比

3.3 优化加工工艺

定子壳体由热轧管料优化升级为实心圆钢钻孔加工,可以消除热轧管料内外表面缺陷,壳体壁厚更加均匀,直线度有所提升,提高定子壳体的力学性能稳定性。升级定子内壁注胶方式,由传统定子壳体工艺孔压注橡胶改为通过注胶工装进行水平注胶,满足注胶质量的情况下减少工艺孔数量。

3.4 熟知使用注意事项,加强人员培训

螺杆钻具使用时注意事项:①运输过程或者钻具长时间搁置时,封闭钻具两端,用护帽保护两端螺纹,防止煤渣、岩屑等杂质进入钻具内部,对定子橡胶、密封件等造成腐蚀;②钻具使用前注入清水,确保正常运转后,空转几分钟,确保马达内部干净无杂质且钻速正常后,才可使用;③施工过程中,合理控制钻具钻速,不能瞬间急速提高钻速,避免因马达总成内部进入杂质,导致定转子啮合受限,导致马达制动,应在进尺一段距离后,择机冲孔,避免马达内部吸入杂质制动;④接续钻杆时,应该先缓慢排出钻具内冲洗液,防止杂质倒吸进行马达总成部位,接续钻杆后,加入少量润滑液,确保马达内部充分润滑。

加强操作人员使用螺杆钻具培训,提高操作人员操作技能及对应故障的能力:①螺杆钻具作为井下较复杂的动力钻具,操作人员必须对螺杆钻具的工作原理、结构形式有深入的了解,能够严格按照螺杆钻具操作规程施工;②施工作业前,编制经过技术论证的钻进计划,施工人员结合作业环境、施工煤层硬度情况、钻孔直径及配套钻头、泥浆泵工作压力进行科学施工;③施工人员具备排除常见故障的能力,例如出现钻具憋压制动,施工人员应立刻降低压力,或者立即停止作业,避免马达总成中进入煤渣、岩屑等损坏定子内壁橡胶;④复合钻进时,对螺杆钻具的磨损较大,应该根据施工情况综合考量,避免加快进尺导致马达总成失效;⑤螺杆钻具使用完毕后,应该及时排除马达内部泥浆液,用清水将内部煤渣、岩屑等冲洗干净,加注润滑油,确保马达总成内部干净、润滑;超过三天未使用,应该向螺杆钻具内部注入润滑油,现场具备条件,可以对螺杆钻具各部件进行充分润滑后,对钻具两端进行封闭,做好螺纹保护。

4 总结

螺杆钻具马达总成的失效原因与钻进环境、钻井液性能、钻井轨迹、钻进参数、钻进工艺、操作人员熟练度等密切相关,本文通过对螺杆钻具马达总成在钻进施工中常见失效现象的原因分析,从设计改进、材料升级、工艺优化、人员培训等方面提出有效改进措施,对提高螺杆钻具使用寿命提供依据。