针对爆珠残次品卷烟处理装置的研究与实践

张晓磊,金彩洪,刘松,张文平,李勇,李吉安,张云森,张翔宇

(红塔烟草(集团)有限责任公司楚雄卷烟厂,云南 楚雄 675000)

爆珠烟是近年来流行的卷烟品类构建的一个创新发展代表,也叫脆性胶囊,是在烟支过滤嘴中嵌入一颗或多颗液体小胶珠,它包裹了不同类型香料液体,在吸烟过程中捏爆,使珠内液体流出,使香烟的口感更丰富、更香润,亦可选择不同口味,体现个性化。近5年来,爆珠烟年平均增幅高达47%,各大品牌均在发展扩大这一品类,力争获取更大市场份额。而爆珠烟的生产过程中,对爆珠残次品卷烟的回收是企业生产不可或缺的重要环节,直接影响着工厂的生产成本、生产效率和产品质量,目前工厂使用的残烟处理线,多为滚刀机械打击类,直接作用在残次品烟支上,达到快速、大批量破碎烟支,再进行振动筛离,分离烟丝卷烟纸及过滤嘴的工序。但由于爆珠的存在,残烟处理线无法满足对爆珠烟的回收处理的工艺要求。本文主要针对爆珠烟残次品烟支处理装置的研究与实践应用进行技术创新攻关。

1 存在的问题

工厂现有的残次品烟支处理设备是喷蒸汽激振式,每个班次由人工到机台收回烟支,分拣出残次品,分牌分类集中,数量达到一定标准后,同品牌的残次品烟支交由残烟处理线处理,通过输送带输送,对残次品卷烟进行蒸汽回潮,再通过打辊(一个大圆柱体表面上镶满直径为Φ15mm的圆柱体塑料打钉)将残次品卷烟打击破碎后输送到振筛上分选,使烟丝与卷烟纸、滤嘴分离,达到回收烟丝的效果。其优点为处理线能力强,可以大批量处理残次品,处理速度快;缺点是其机械作用机构决定了烟支造碎大,产生烟末多,烟丝回收率低。同时该结构破碎烟支的同时,卷烟纸、水松纸、过滤嘴也会产生许多细碎,后期分离烟丝时混入烟丝中,降低烟丝质量。特别是针对本文特定的爆珠烟时,该设备无法满足生产要求。爆珠(脆性胶囊)直径仅为2.6~4.6mm,破碎烟支时分为两种情况:其一,过滤嘴破碎,爆珠滚落,随着进入振筛,最终小直径的爆珠就会通过筛孔,与烟丝一起落入回收烟丝中,导致烟丝混杂爆珠,无法分离影响回收烟丝质量。其二,爆珠在打辊中直接被打破,内部芳香物质或精油香料外泄,污染烟丝。经现场验证,爆珠内的香料味道极其浓郁,对烟丝原味的污染大且无法复原,可直接导致烟丝报废,无法回收利用。现每公斤成品烟丝单价已突破120元,车间4组爆珠烟生产设备每天产生45kg残次品烟支,造成极大的浪费。车间目前采用人工处理的办法,即人工掰断过滤嘴和烟丝部分,分开处理。烟丝一端再用车间残烟处理设备进行处理,工序繁杂、费时费力,不符合现代生产企业降本增效,精益管理的相关要求。为有效解决车间生产中的实际问题,车间成立项目组,以残烟处理线为主,要求项目组充分利用车间人力、物力资源设计一套爆珠残次品烟支专用处理设备,提高残次品卷烟的烟丝回收率,提高回收烟丝的质量,消除过程浪费,节约生产成本。

2 爆珠烟残次品处理的新型设备的设计与制造

2.1 形成研发思路

烟丝是卷烟生产中最主要的原料,在处理残次品烟支回收烟丝的设备中,按其工作原理可分为滚刀滚切式、打孔剖切式、喷蒸汽激振式、烟支纵向切割式等。本次研发主要为了解决过滤嘴内含爆珠的问题,传统的打辊暴力破碎烟支法虽然效率高,单批次量大,但明显不符合我们的目标思路,首先排除。并且,传统处理烟支要经过蒸汽回潮步骤,目的是使烟丝回潮软化,减少脆性,在下一步破碎时不会对烟丝造成更多的造碎,减少烟丝的浪费,所以该思路也排除在外。

经过对爆珠型烟支的测量观察发现,爆珠内含在滤嘴正中间,过滤嘴是一段圆柱体,长度24mm,直径7.7mm,而爆珠为直径2.6mm的圆球,计算得爆珠离最近的圆柱体过滤嘴外表面为2.55mm,即爆珠离径向外表面的距离。故此,项目组有了一个轴向切割的思路,2.55mm距离足够下切刀切割开烟支包裹烟丝的卷烟纸而不触及爆珠,将烟支沿两侧各切一刀,卷烟纸和过滤嘴纸对半切开,不伤及过滤嘴和爆珠,对烟丝的损伤也大大减小,造碎降低,烟末减少。切开的烟支再输送到振动筛选器中,将烟丝和卷烟纸过滤嘴分离。由此出发,提出设计方案依靠车间自己的技术力量,着手设计制造1台爆珠烟残次品处理的新型专用设备。

2.2 提出设计方案

爆珠烟残次品处理的新型专用设备包括底座、切刀调节机构、切刀组件、烟支输送组件。残次品烟支装入发射器中,通过压缩空气将残次品烟支经过输送导管输送至残次品卷烟处理装置,该装置利用2把水平放置的旋转运动的圆切刀将烟支的水松纸和卷烟纸划开,最后将划开的烟支输送至回收箱中,经过人工筛分或振动筛子筛选后,使得残次品烟支的烟丝和爆珠滤嘴及卷烟纸分离。采用2把水平放置的圆切刀的切割方式增强了烟支切割的有效性,同时,切刀调节机构的限位滚轮可以很好地保证切刀的水平位置,精确调整切刀的切割深度。

3 各部件设计及选型

项目组成员经多次研讨、试验、改进,最终确定了爆珠烟残次品处理的新型专用设备的结构,该装置由装置底座、双切刀调节机构、切刀组件(切刀固定架、2把圆切刀、切刀电机、切刀开关)、烟支输送通道组成。

3.1 底座

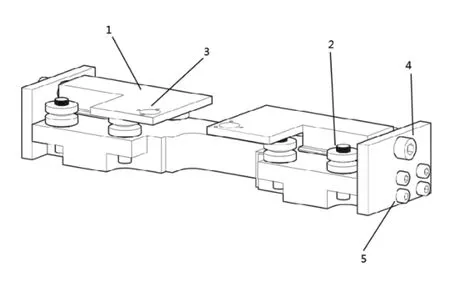

底座采用Q235B钢板制成,分为底板、立柱和顶板。底座板(1)的形状为长方形,长600mm、宽300mm、厚20mm,底板中部对称固定4根φ30mm、长200mm的立柱(3),沿长度方向的2根立柱中心距200mm,沿宽度方向的2根立柱中心距100mm,4根立柱与底板、顶板通过焊接方式固定。顶板(2)的形状为凹形,长400mm、宽150mm、厚20mm,顶板沿长度方向的一边开有长120mm的凹形槽,在顶板的左右两侧对称加工4个φ6.5mm的通孔(4),用来固定安装切刀调节机构。

图1

3.2 切刀调节机构

切刀调节机构由1个切刀径向调整机构、2块L型切刀电机安装座和2块立板组成。利用即将淘汰的PASSIM卷烟机盘纸拼接装置总成作为切刀径向调整机构,2块L形切刀电机安装座(1)对称固定连接在切刀径向调整机构左右的2块方形滑块上,2块方形滑块卡在切刀径向调整机构左右的4个限位滚轮(2)中间的滑动槽中,使得切刀电机安装座可以水平滑动,从而改变切刀的进刀量。切刀电机安装座形状为L型,采用Q235B钢板制成,外侧长和宽为160mm、内侧长为90mm、宽70mm,在L形上长和宽为70mm部分的厚度为20mm,在L形上长为90mm、宽为70mm部分的厚度为20mm,另一部分厚度为10mm,L型切刀电机安装座的顶端加工有1个φ25mm的通孔(3),使电机输出轴穿过切刀电机安装座;在φ25mm的通孔的四周对称加工4个φ4mm的通孔,用来连接固定切刀电机。L型切刀电机安装座的底端中部加工有1个M10的内螺纹,其深度为15mm,与立板的调整螺钉相连接,通过调整螺钉实现切刀组件的径向移动。立板(4)形状为矩形,采用Q235B钢板制成,长180mm、宽150mm、厚10mm,在立板的中心上部加工有1个φ10.5mm的通孔,使调整螺钉穿过通孔与L型切刀电机安装座的内螺纹相配合,径向位置调整完毕后,拧紧调整螺钉上的锁紧螺母;在立板中心及右下分别加工4个φ6.5mm的通孔(5),通过M6的螺钉与切刀径向调整机构的底座相连接。

图2

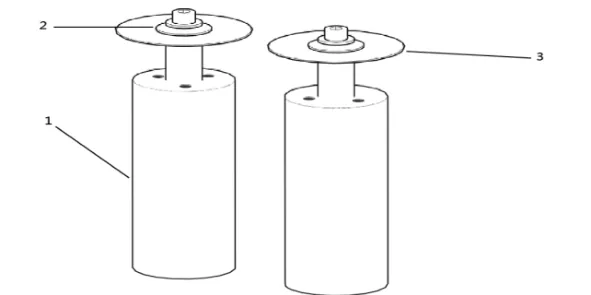

3.3 切刀组件

切刀组件分为2组,由2个电机、2个圆形合金切刀、2对相互配合的压盖、2个垫片和2个紧固螺钉组成。电机通过4个安装孔固定在切刀调节机构的切刀电机安装座上,电机输出轴(1)从切刀电机安装座的φ25mm的通孔穿出。在电机输出轴上安装有1对相互配合的压盖(2),两压盖中间安装圆形合金切刀(3),最外端的压盖上通过垫片和紧固螺钉使圆形合金切刀轴向定位。电机长度为 150mm,直径为52mm;圆形合金切刀外径为60mm,内径为19mm,厚度为0.3mm。2个圆形合金切刀的旋转运动方向与烟支输送方向相反,达到烟支通过双圆形切刀时两侧同时切割的效果。

图3

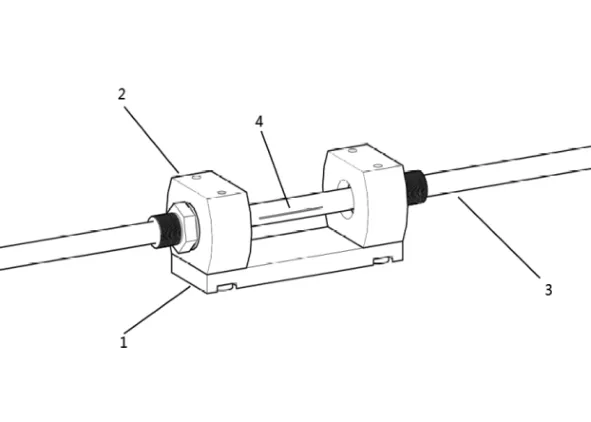

3.4 烟支输送通道

烟支输送组件由1块长方形底板(1)、2块导管固定板(2)和1根输送导管(3)组成。底板形状为长方形,采用Q235B钢板制成,长280mm、宽120mm、厚10mm,4个角上开有大孔φ15mm、小孔φ8.2mm的台阶孔,通过M8的螺钉与2块导管固定板的底部相连接。2块导管固定板形状为矩形,左右两侧加工为弧形,采用45#钢板制成,长120mm、宽100mm、厚20mm,中间开有φ12mm的通孔,使输送导管从中间穿过;2块导管固定板的底部两侧分别加工有4个M8的内螺纹,深度为20mm。输送导管采用不锈钢管,外径为12mm、内径为9mm,输送导管中部的左右两侧开有2个圆形切刀的切割槽(4),长70mm、宽3 mm,使圆形切刀进入切割槽中划开烟支。输送导管在2块导管固定板中间的一段与其余段采用螺纹连接,便于更换中间的输送导管。

图4

3.5 爆珠烟残次品处理的新型专用设备总装图

如图5为爆珠烟残次品处理的新型专用设备总装图,按设计技术要求完成爆珠烟残次品处理的新型专用设备的装配,测量外形轮廓尺寸,采用4mm厚的亚力克透明板制作设备的防护罩、工作台。该专用设备制作安装完毕,具有外观美观、占地面积小、结构紧凑、移动方便、调节容易、功能可靠、运行稳定、维修性好的特点。

图5

4 效果验证

设备组装完毕后,车间组织了试运行。将1台卷烟机的玉溪(高配版)爆珠烟残次品烟支投入测试,经过多次调整、试验确定本设备满足预期目标。烟支被完整的切开,且爆珠完整的留在过滤嘴内,没有刺破或爆裂,也无爆珠掉落,同时相比传统处理设备,烟丝造碎降低、纸屑大幅减少、烟丝回收率提高、烟丝回收质量提高。

5 经济效益估算

(1)2020年,楚雄卷烟厂实际生产爆珠烟共计38462箱,实际产生的残次品卷烟8819.56kg;按财务的折算方法在每支烟中烟丝占比的重量为74.18%。

(2)按百分之百的烟丝回收率应回收烟丝8819.56kg×74.18%= 6542.35kg。

(3)每公斤烟丝单价按120元计算(打叶复烤、制丝成本忽略),则每年可降低烟丝成本费用:6542.35kg×120元=785082元。

(4)节约的专人处理爆珠烟残次品工费:目前,车间有5名劳务派遣专门处理爆珠烟生产机组的残次品烟支,按工资每人每月3000计算,每年可节约劳务开支3000*12*5=180000元。

(5)合计节约785082+180000=965082元。

(6)爆珠烟残次品处理新型设备制造费用预计10000元。

因此,项目每年可节约资金:965082-10000=955082元。

6 结语

在项目进行实施的过程中,成员不断地去整理自己的工作情况并做好总结,这样一来,无论是自己的技术还是思维,都得到了很大的提升与进步,在长期的积累后,无论是个人能力还是团队合作能力,都得到了提高。本次项目的成功开展,为日后遇到类似的技术难题提供了思路,积累了宝贵经验。同时也对项目有了更进一步的认识。在效果验证中,项目组成员也见证了回收烟丝的质量提高,感受到了节约成本、提高回收利用率的重要性。在烟草市场不景气的大前提下,要从生产节约做起,把精益管理理念放在心中,持续推进创新与精益求精,挖掘生产线中每一处可改善的点,推动企业持续进步,迈向高质量发展的新征程。