增材制造技术在农机熔模铸造工艺中的有效应用

王亚平

(山西省吕梁市离石区中小企业服务中心,山西 吕梁 033000)

在工业制造过程中,熔模铸造工艺能够发挥重要的作用,可以用来制作形状复杂的零部件。结合增材制造技术与熔模铸造工艺,并应用在农机生产工作中,可充分发挥两种不同工艺的优势,有利于提升农机设备的产品质量,因此分析增材制造技术在农机熔模铸造工艺中的有效应用具有重要意义。

1 增材制造技术

1.1 概念

增材制造技术包含计算机辅助设计技术、材料加工与成型技术,同时需要将数字模型文件作为技术应用的基础,再借助数控系统和软件将专用的金属、非金属或是医用生物材料,采用熔融、收集、挤压、喷射、光固化等形式进行逐层堆积,从而制造出实际的物品。该项技术也可称为3D打印技术。相较于传统的加工处理模式,增材制造技术主要通过累积材料的形式制造物品,在复杂结构件制造方面呈现出了显著的优势[1]。

1.2 优势

在应用增材制造技术的过程中,不需要传统形式的夹具、刀具以及多项工序,只需使用一台设备,即可快速且精密地制造出各种形状复杂的零部件,基本可以实现零部件的“制造自由”。不仅可以大幅度降低复杂零部件的成形难度,还大幅度减少了零部件的加工工序,显著缩短了加工周期,并且从实际来看,零部件的结构越复杂,增材制造技术的优势越显著[2]。

1.2.1 产品精度高

因为增材制造技术需要粉末颗粒堆积及黏结使物品成型,所以其成型精度较高,如果对产品表面光洁度要求较高,则适合使用增材制造技术生产。

1.2.2 成型速度快

采用增材制造技术可以直接将计算机中的三维模型打印成实体的零部件或是模型,不需制造模具,所以生产制造工作的环节较少,也就可以缩短产品生产周期,并提升生产效率[3]。并且,三维模型的成型时间仅为数小时,相关的研发人员以及设计人员可以在较短的时间内,使图纸中的内容呈现为实体模型。

1.2.3 节省材料

采用增材制造技术能够直接打印实物,不需要进行去除边角料一类的操作,也就可以有效提升材料利用率。例如在冷酚醛树脂打印机应用过程中,打印时未成型的砂子,即能够经过筛选机之后重新被利用。

1.2.4 制造方便

应用增材制造技术时,不需选择固定的生产车间,也不需集中生产时间,而是可以采用更加便捷的分布式生产模式,并且增材制造技术相应的设备移动较为便捷,部分设备还可用来制作大于自身体积的零件[4]。

1.3 典型工艺

增材制造技术包含多项现代化的工艺,随着各项技术的不断发展,增材制造技术的应用效果不断提升。根据能源类型分类,其可分为“激光成型” “非激光成型”两个类别;根据成型材料形态分类,其可分为“金属粉末” “薄材” “丝材” “液态” “非金属粉末”五个类别。当前应用频率较高的五类增材制造技术分别为:选择性激光烧结技术、光固化成型技术、熔融沉积制造技术、三维印刷技术、分层实体制造技术[5]。

1.3.1 选择性激光烧结技术

选择性激光烧结技术以激光束作为能量源,首先应在打印平台上均匀铺设打印材料,之后使用激光束根据由计算机软件导出的轮廓以及路径,在指定区域开展扫描工作,同时熔融处理粉末材料。粉末材料在烧结以后形成烧结层,经过逐层烧结处理之后,即能够构成零部件整体[6]。可以应用于该项技术之中的打印材料较多,例如石蜡、陶瓷粉末、金属粉末以及高分子材料等,且所需的能量源均为激光束。但是各项打印材料可以呈现出不同的形态,例如光敏树脂为液态,金属材料和非金属材料多为粉末状态。

1.3.2 光固化成型技术

光固化成型技术又称为立体光刻成型技术。运用该项技术需要以光敏树脂为原材料,通过计算机软件控制,将紫外线激光束作为能量源,针对不同分成截面形状轨迹逐点扫描,经过扫描的光敏树脂层则能够出现光聚合反应,并逐渐固化,之后即能够在零件上形成薄层截面。每一层成型之后,打印平台均能够向下移动,移动幅度为一层的厚度,之后针对已经成型的光敏树脂表面继续铺设光敏树脂,再继续上述操作。在新一层光敏树脂与上一层光敏树脂完全固化黏结之后,即为一次成型操作完成,反复如此,便可逐步打印出零件。当前光固化成型技术已经基本处于成熟状态,尺寸精度相对较高,每一层的厚度通常在0.05 mm~0.15 mm,可以高效加工以传统加工形式难以有效加工的复杂零部件,但也存在一定程度的局限性,例如需要在其中添加一定程度的支撑,且因为材料为树脂,所以可能出现疏松情况。

1.3.3 熔融沉积制造技术

熔融沉积制造技术又称为容积挤出成型技术,需要应用尼龙或石蜡一类的热塑性塑料作为打印材料。首先将其加热,直至材料处于固液混合状态,之后通过计算机控制,于打印平台上逐层打印固液混合薄片层,通过薄片层的逐层堆积,即能够逐渐构成完整的零部件。在打印产品的过程中,每一层薄片均需其上一层薄片为其提供支持,对于镂空的位置,则需要另外增加一个支撑部分。应用该项技术的最大优势即不需要应用激光束,且设备造价相对较低,特别是如果选择使用蜡作为打印材料,还可直接将已经成型的零部件应用于铸模制造工作当中[7]。

1.3.4 三维印刷技术

三维印刷技术的使用原理与喷墨打印机原理具有一定的相似性。首先需要在打印平台上铺设粉末材料,之后根据计算机软件既定的路径,使用喷头喷射液态黏结剂,喷射结束之后,在黏结剂上方再次铺设粉末材料,并继续重复上述步骤,直至零部件整体打印完成。在黏结剂固化以后,将多余粉末去除即可。在应用该项技术的过程中,打印材料通常为高分子材料或是其他类型的粉浆。在打印工作完成之后,应将零部件置于打印成型箱之中进行保温处理,或是置于加热炉中合理加热,以进一步提升其黏结剂的固化效果,同时也有利于提升零部件自身的强度。从实际来看,该项技术的优势主要在于操作过程便捷、操作过程清洁度较高、可应用的打印材料类型较多、不需进行支撑、可将多余材料回收利用等;缺点则在于表面粗糙度以及精度不足,不适合应用在细节较多、结构复杂的薄壁零部件加工工作中[8]。

1.3.5 分层实体制造技术

分层实体制造技术的主要能量源为加热辊以及激光器,可以应用于其中的打印原料主要包括金属带、塑料袋以及单面涂有热熔胶的纸张等。其中的成型原理如下:根据已经分层切片的二维模型,可以确认需要打印的内外轮廓,之后使用激光器切割处理带状材料,同时使用加热辊加热热熔胶纸,使经过切割的片层能够与上一片层有效黏结,并数次循环上述步骤,直至零部件打印工作完成。应用分层实体制造技术的优点是制作精度较高,原材料之中少量的黏结剂自固态转换成为熔融态之后,纸材仍然处于原本的状态,且成型的零部件具有较强的机加工性能以及较高的强度,同时成型速度较快,并不需要添加支撑;缺点是不可直接成型塑料零件,不可成型结构较为复杂的零件,零件弹性以及抗拉强度不足。

2 增材制造技术在农机熔模铸造工艺中的应用

2.1 制造过程

以上阐述的各项技术均具有不同的优势,在本次研究之中,主要应用选择性激光烧结技术进行农机发动机叶轮的熔模铸造工作。

选择性激光烧结系统首先需要接收农机发动机叶轮的CAD 模型,根据实际情况选择相应的格式。本次研究应用STL 格式,为了构建三维实体表面,需要应用大量的三角形面片逐渐围成模型实体,形成一个基本等同于理想状态部件的模型。在系统接收到实体CAD 模型之后,应用专门的切片软件,针对模型进行纵向切片[9]。

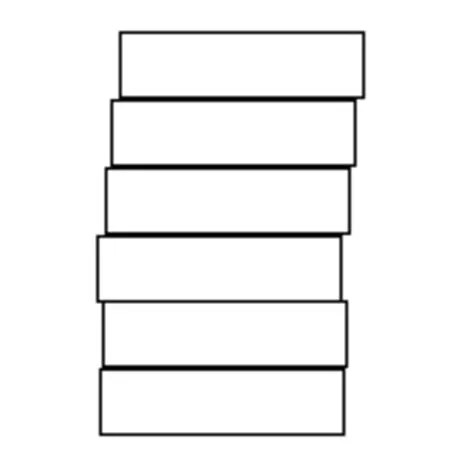

在切片操作过程中,切片平面必须具有一定的高度,之后与模型求交,获得模型与平面之间的交线。此交线即为零件层面的边界,针对由该边界所构成的封闭区域,借助切片软件,使用直线段将其填满,所获得的即为模型的一个层面,如图1 所示。其中各线段之间的距离,即为进行激光扫描所产生的间隔;填充线段,即为扫描线。

图1 模型层面

在获取到模型层面之后,使用计算机控制系统激光束,以其中的扫描线为基准,烧结处理相应位置的石蜡粉末材料,即能够获得一个层面的蜡模。完成一层烧结工作之后,工作台向下方移动,移动幅度即为一层的厚度,之后重复上述步骤,直至熔模烧结完成。

2.2 注意事项

2.2.1 控制造型精度

在应用选择性激光烧结技术进行熔模铸造工作的过程中,需要应用STL格式的CAD模型构建近似理想状态的模型,模型与理想状态之间的差异,即为造型误差。理论上,模型中应用的三角形面片越多,造型误差越小,模型精密度越高,但是过多的三角形面片会使数据处理工作的效率下降,所以需要注意控制造型精度。

2.2.2 控制扫描间隔和切片厚度

在选择性激光烧结技术的过程中,铸造熔模的表面质量以及精度均受到切片厚度以及扫描间隔的影响,其中的厚度及间隔越大,在制造时能够呈现出更显著的台阶效应,熔模的形状及精度也就越不理想,同时表面质量不佳,如图2 所示。但是,缩减层厚就必然增加层数,虽然可以起到提升精度和优化形状的作用,但是扫描间隔减小,扫描次数增加,生产效率也会受到影响。

图2 台阶效应示意

3 增材制造技术在农机熔模铸造工艺应用中的不足

在农机零部件生产制造工作过程中,应用增材制造技术存在诸多不足之处:1)能应用增材制造技术生产的零部件均具有尺寸较小的特点,而生产大尺寸部件,传统形式的模样制造工艺更具优势;2)在应用选择性激光烧结技术的过程中,不但需要应用高能激光术,而且对生产环境温度较高,易导致部件出现变形或者产生内部缺陷,而关于部件的性能检测方法,当前尚不明确;3)增材制造技术所需的部分设备价格较为昂贵,例如光敏树脂一类的原材料,所以该项技术当前尚不能得到十分广泛的应用;4)在应用增材制造技术打印部分高分子材料的过程中,有可能导致有害物质产生,并使环境受到不良影响。

4 结语

当前我国正在积极推广智能制造,增材制造技术必然会得到更加良好的发展,且其与熔模制造技术结合也是大势所趋,可以使制造精度更高、生产时间更短、操作难度更小,有效弥补传统形式的生产制造中存在的不足。在农机部件熔模制造工作中,将增材制造技术应用于其中,能够使农机零部件的生产效率更高,质量更好[10]。当前国家对增材制造技术的投入越来越多,各个行业对该项技术的认知也不断深化,也就使增材制造技术成为一项发展潜力十足的生产技术,其能够与熔模制造相辅相成、相互促进,充分发挥二者的优势。另外,在应用增材制造技术生产农机零部件的过程中,主要是应用各项数控技术,以实现农机零部件的生产一体化。由此,可以推动我国农业得到进一步发展,并更加有效地推动农业科技化和现代化发展,同时提升我国整体经济水平。