大口径管材小半径弯曲成形仿真分析

罗广权,陈伟珍,谢东津

(1.广西水利电力职业技术学院 机电工程系,广西 南宁 530023;2.广西民族师范学院 数理与电子信息工程学院,广西 崇左 532200)

0 引言

国家经济发展,西气东输和南水北调工程的实施,油气管道项目的不断增多,大口径弯管的需求量急剧增加[1-3]。电站装机容量的扩大,管道布置日趋庞大,采用小半径弯管[4]可以使管道布置更紧凑,减少管道占用空间,节约运输成本和安装费用。目前,针对弯管加工成形,国内外已有大量研究报道。在弯管破裂、起皱、截面畸变和回弹成形缺陷的预测以及工艺控制的研究也有较多报道[5-7]。弯管温度与应变的分布规律的研究[8];基于COMSOL软件的“电磁-热”与“热-力”耦合、边界条件处理以及网格划分等建模关键问题研究[9];从理论上对弯管过程的变形和受力状态进行了系统的理论分析,得到在不同相对弯曲半径条件下塑性变形区的轴向推力和弯矩、弯管外侧减薄率和内侧增厚率等结果[10];实验上对小口径管材中频加热弯曲过程进行研究,探讨了弯管外弧面、内弧面金相组织[11];数值模拟上利用仿真软件对高频局部感应加热小半径弯管进行仿真分析,寻找感应加热弯管过程的最优设计参数[12]。

但在实际应用过程中,弯管外侧减薄率难以达到国家标准规定、内侧失稳起皱,横截面畸变成为了弯管过程未能有效解决的技术难题。利用弹塑性有限元法,结合前人对弯管工艺的研究,从数值仿真的角度出发,建立具有局部感应加热功效的热力耦合仿真模型,实现中频加热大口径管材1.5D小半径弯曲成形仿真分析,探讨管材壁厚和横截面形状的变形规律,通过施加合适反弯矩的方法解决壁厚减薄率过大的方案,对实际工程的应用具有一定的指导意义。

1 感应加热弯管仿真模型建立

根据感应加热小曲率半径弯管工艺的特点[13],弯管过程是一个边推送,边加热,边弯制,边冷却的工艺过程,管件由于受到转臂与辊轮的作用,被强制性进行弯曲,管件弯曲外侧会受到拉应力作用迫使壁厚减薄,管件弯曲内侧受压应力作用迫使管壁增厚,切面形状将呈椭圆状

1.1 有限元模型材料定义

采用ABAQUS软件进行建模仿真,管材材料代号X80管线钢,材料参数如图1所示,导向辊轮简化为壳体单元。同时,考虑模型的几何对称性,对管件采取1/2模型处理,管道网格划分采用快速六面体单元网格方法[14],并对管件变形区域进行网格细分处理。最终建立的三维仿真模型如图2所示。尾部推车只起对钢管施加推力的作用,将尾座推车简化去掉,在钢管尾端设置刚体约束,通过控制参考点控制管件向前推进的位移和速度。

图1 X80管线钢材料弹塑性模型

图2 弯管有限元三维模型示意图

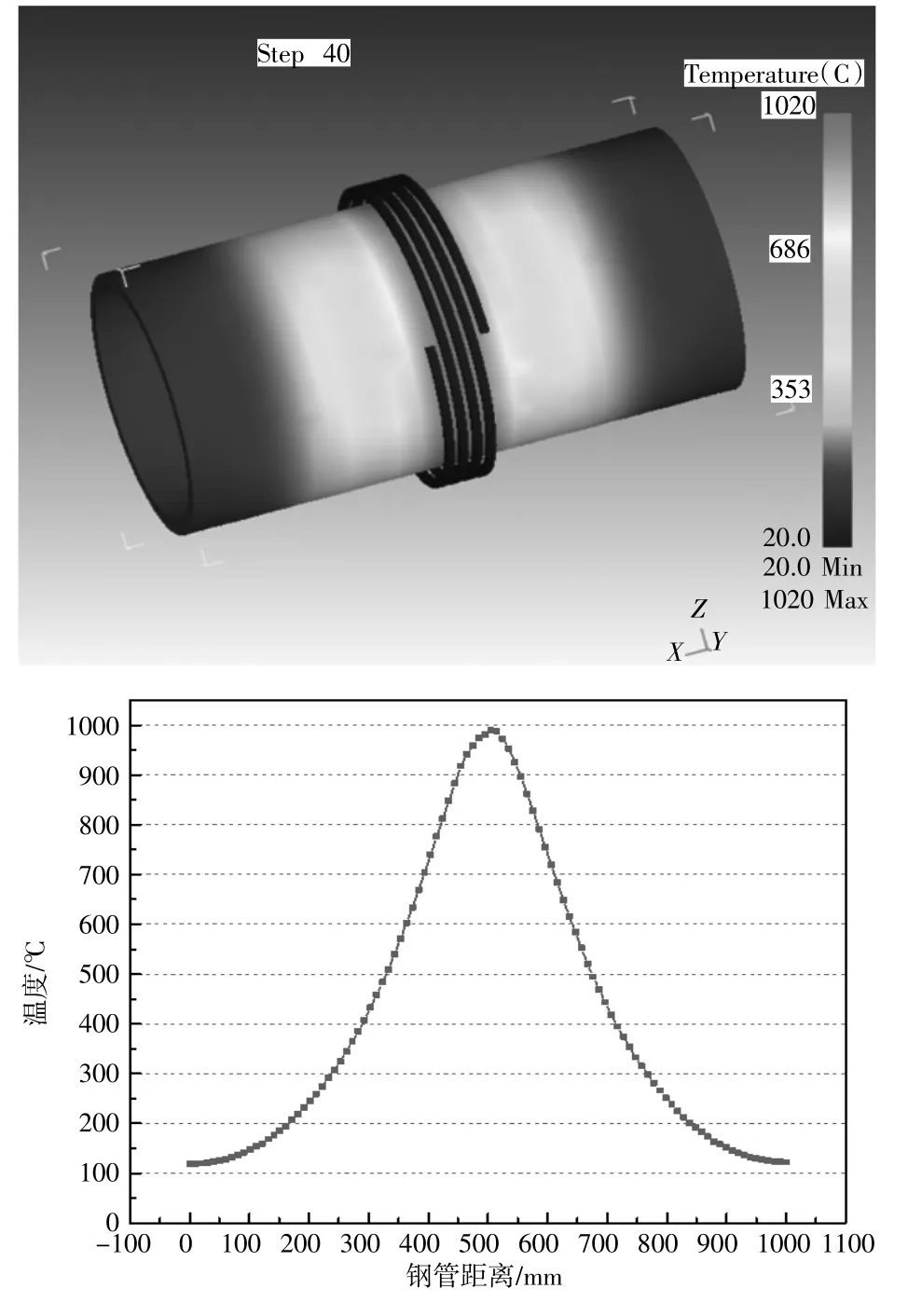

1.2 温度场的处理

整个成形过程,钢管的弯曲变形存在材料、几何和接触上的多重非线性,以及弯曲工艺中局部感应加热问题将会使得建模和求解更为困难。中频加热弯管的核心问题是怎么进行温度处理,以达到热力耦合作用,最大程度接近实际生产线的目标,如文献[15]在感应区域施加梯度温度,近似模拟中频感应加热产生的温度分布。因此,根据图3感应加热温度场分布的模型,在ABAQUS软件平台上进行二次开发,管材建立一个800~1000℃的可移动的热源,随着管件不停向前移动,加热位置不断变化,建立带局部感应加热的弯管三维有限元热力耦合仿真模型。

图3 感应加热管材温度分布图

2 结果分析

针对弯管过程遇到的难以解决的技术难题,为寻找出能解决壁厚减薄率过大的措施,进行了小弯曲半径弯管的仿真分析,探讨了不同工艺参数下小弯曲半径弯管壁厚减薄率的变化趋势,最后根据所得规律提出改进弯管减薄率过大的优化方案。

2.1 弯管模拟结果分析

应用已建立的有限元模型进行实际加载计算,模拟管材整个弯曲成形过程,模拟过程中选取的参数见表1,仿真结果如图4所示弯管变形区等效应变分布云图和椭圆率变化曲线。其中,弯管横截面的形状变化情况用椭圆率=[Dmax-Dmin]×100%来表示,且管材的截面椭圆率不超过7%[15]。据图4结果可以很明显得到在弯管内侧并没有发生失稳起皱,截面形状较好。

表1 小半径弯管工艺参数

图4 大小半径弯管变形区等效应变分布云图

为了考察管材在不同成形阶段的变形情况,准确得出弯管管壁的变化情况,定义α为已弯曲的角度,即转臂已旋转的角度,分别提取α为0°(开始推弯段),15°,30°,45°,60°时,得弯管横截面椭圆率变化曲线如图4(b)所示,弯管沿圆周方向不同的壁厚变化率如图5所示。其中θ是根据图4(a)截面变形图中右半部分由对称面处沿逆时针方向旋转所选取的角度为0°、20°、40°、60°、80°、100°、120°、140°、160°、180°。

管件在弯曲成形过程中,管件弯曲外侧壁厚减小,内侧壁厚增大。并且,根据该曲线分析,随着弯曲进程的进行,弯管壁厚减薄程度变化很小,增厚程度慢慢增大,超过30°之后也趋于稳定,壁厚减薄率和增厚率的变化大小并不是相对于中性层成对称的,图5中增厚率略大于减薄率,随着弯曲成形的进行,增厚率远大于减薄率。在弯管过程中,管件中性层发生了往形心外移动的现象,由应力应变状态分析[16]可知,在弯曲中性层外侧由于切向拉应力而使壁厚减薄,在弯曲中性层内侧由于切向压应力作用而使壁厚增厚,且位于最外侧和最内侧的管壁,其壁厚的变化最大。因此,导致了壁厚不均匀的现象。由该曲线图可1.5D小半径弯管减薄率达到了20%,超出减薄率标准规定12.5%,获得的弯管并不符合要求,验证了目前小半径弯管遇到的技术难题,说明该仿真模型的准确性较好。

图5 弯管过程中不同弯角处的周向壁厚变化率曲线

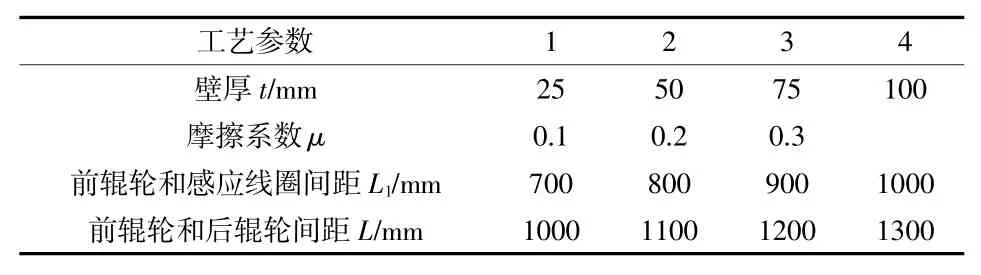

2.2 不同工艺参数下小半径弯管结果分析

针对1.5D小半径弯管壁厚减薄率不达标准的技术难题,改进生产工艺,对不同的工艺参数:管材壁厚、摩擦系数、前辊轮和中频圈间距以及前辊轮和后辊轮间距进行有限元仿真,对比分析仿真结果,探讨不同工艺参数的影响规律,寻求最优的工艺参数方案。其中工艺参数的选择见表2,基于仿真结果对弯管成形阶段取弯角α=45°时,对比不同工艺参数下管材壁厚变化率情况如图6a、b、c、d所示。

表2 不同工艺参数数值表

根据图6所示不同工艺参数下弯管壁厚变化率曲线图,仅图a中比较明显得到随着钢管壁厚的增大弯管的减薄率有一定程度的减小,而图b、c、d中工艺参数的改变对弯管壁厚变化率影响较小,且管壁减薄率均>12.5%。经过对在不同工艺参数下得到的壁厚变化率数值结果进行精确的对比分析,明显看出工艺参数的变化对弯管成形质量的改进有限。因此,初步选取较优的工艺参数方案:钢管壁厚t=50 mm,μ=0.1,L1=1000 mm,L=1200 mm来进行后续方案探讨解决。根据图6结果也说明从弯管机设备上考虑,仅通过改变设备上的工艺参数来改进弯管减薄率过大的成效小,减薄率过大的技术难题仍没有解决。因此,除了从设备上考虑,还应从工艺上改进小弯曲半径弯管的生产方法。

图6 不同工艺参数对弯管壁厚变化率的影响

2.3 弯管壁厚减薄率优化方案

探讨优化方案主要从工艺和设备两个方面考虑。经过上述小节的研究,1.5D小半径弯管在设备上的改进有限。因此,工艺上探讨在弯管过程中对转臂施加一个反向弯矩M反,通过施加反向弯矩作用来增大轴向的压力,如图7所示,相当于在管材的头部方向施加一个反向作用力来压缩弯管,使弯曲中性层远离曲率中心,达到减小管壁外侧拉应力的效果从而使壁厚减薄率减小,因而通过控制施加反向弯矩的大小来控制减薄率过大的问题。

图7 施加反向弯矩作用弯管机示意图

为了寻找壁厚减薄率恰好能达到12.5%要求的反弯矩,对模型中反弯矩参数进行不停调试,经过仿真计算得到了M反=56000 N·m时,在保证了弯管成形质量的前提下,得到了满足国家规定的12.5%壁厚减薄率要求。根据成形弯管仿真结果,提取推弯过程中弯管横截面上不同地方节点的壁厚变化率,得到壁厚变化率曲线图如图8(a)所示,图8(b)是不施加反弯矩情况下形成的弯管壁厚变化率曲线图。而根据曲线图8(a)可以看出,施加反弯矩M反=56000 N·m时得到的最大壁厚减薄率12.4984%<12.5%,通过施加反弯矩的措施大大减小了减薄率,获得的弯管是符合要求的,且弯管内侧部分并没有发生起皱现象,说明了施加反向弯矩来优化壁厚减薄率是可行的。

图8 施加反弯矩不同弯角处周向壁厚变化率对比图

3 结论

以大口径管材为研究对象,采用有限元数值模拟方法对中频感应加热1.5D小弯曲半径管材推弯成形过程中管材的变形特点进行了仿真研究,详细分析了推弯成形过程中不同工艺参数变化对弯管壁厚变化率变化情况,并对弯管壁厚减薄率过大提出了施加反弯矩的优化方案。本研究主要得出以下结论:

(1)采用常规的中频感应加热弯管方法,得出小半径弯管壁厚减薄率达到了20%,大于国家12.5%的标准,说明了常规感应加热小半径弯管方法的局限性和难以推广的困难性问题。

(2)探讨了不同工艺参数变化对弯管壁厚减薄率的影响情况,说明了仅从设备上改变工艺参数对弯管成形质量的改进有限。

(3)提出在转臂上施加反弯矩的方法改进弯管减薄率过大的方案,并通过有限元数值模拟方法实现了减薄率小于12.5%的要求,且保证弯管横截面不发生畸变。说明了采用常规的中频感应加热弯管方法,可以通过在转臂上施加合适的反弯矩来获得合适的减薄率,获得符合要求的弯管。