液压储能技术的研究现状及展望

瞿炜炜, 周连佺, 张 楚, 薄晓楠

(江苏师范大学 机电工程学院,江苏 徐州 221116)

引言

液压传动是现代工业传动的重要形式之一,随着工程机械、汽车、航空航天等产业的快速发展,对传动系统的要求不断提高,液压系统凭借着高功率比、高可靠性、无级速度调节等优势,逐步成为现代工业装备中最重要的能量传动方式之一[1]。

然而,近年来,随着全球经济的快速发展,人类对能源需求日益增加,石化能源匮乏、环境污染等问题也越来越受到人们的关注,液压系统能源利用率低的问题日益突出。以液压挖掘机为例,动臂下降势能和回转制动动能经换向阀或溢流阀转化为了热能,使油温升高,造成很大的能量损失。据日本神钢公司研究,传统液压挖掘机发动机输出的能量大约只有20%可利用于作业机构[2]。因此需要提高液压系统中的能效来实现绿色低碳及可持续制造,缓解能源紧张问题[3]。对液压系统中的能量进行回收储存和再利用,是提高液压系统能效的重要方法。

采用合适且高效的储能方法,有效储存液压系统中的能量,才能实现节能减排的目的。归纳液压系统中能量储存方式,从储能元件蓄能器的工作原理、发展历程及现存问题出发,总结液压储能技术现有的改进研究,提出未来的研究方向,为进一步研究高储能密度、高功率密度、高效率的液压储能技术提供参考。

1 液压能储存方式的分类及特点

在液压系统中,能量的存储方式一般可分为机械式、电力式以及液压式。

机械式储能一般利用飞轮装置,虽然飞轮有着较好的储存能量的能力[4],但是安装尺寸、时效性等问题限制了其在液压系统中更广泛的应用。

电力式储能以蓄电池或超级电容作为储能元件,由液压马达驱动发电机把液压能转化为电能存储在蓄电池或者超级电容中,再通过逆变器、电动机和液压泵等元件实现能量的释放[5]。在此过程中,经过了多个能量转换环节,储能效率不高。

液压式储能一般使用液压蓄能器作为储能元件,与电力式相比,能量转换环节较少,有着较高的储能效率。此外,蓄能器可以实现液压油的快速充放,并且可以吸收液压冲击,消除脉动[6]。因此在液压系统中,以蓄能器为储能元件的液压式储能应用广泛。

2 液压储能原理

在目前的实践中,液压储能是通过液压蓄能器来实现的。由于液压油是不可压缩液体,直接利用液压油无法蓄积压力能,因此必须依靠其他介质来转换并储存液压能。具体则是利用力平衡及能量守恒原理,使蓄能器油腔中的液压油体积发生变化,然后将能量以压缩气体的内能、压缩弹簧的弹性势能或提升重物的重力势能进行储存。

目前液压蓄能器主要有气体加载式、弹簧式、重锤式3种,本研究以最常用的气体加载式蓄能器为例进行原理叙述。该蓄能器以波义耳定律为理论基础进行工作,通过压缩气体完成能量转化,气体状态方程为[7]:

(1)

式中,p0,V0—— 初始充气状态下气体的压力和体积

p1,V1—— 任意工作状态气体的压力和体积

n—— 气体多变指数

若在绝热条件下工作n=1.4。

图1为气体加载式蓄能器工作原理示意图,其中,图1a为蓄能器使用前的状态。在正式开始储能之前,需要向蓄能器中充入预定压力的气体,达到图1b所示充气后的状态。当液压回路中的压力升高时,在力的作用下隔层上移,气体被压缩,油液进入蓄能器,直至达到图1c所示平衡状态,此过程中液压能转变为气体分子的内能储存在蓄能器中,为蓄压储能阶段。储能结束后,能量以气体分子的内能形式存储在蓄能器中,此为保压阶段。当液压回路中压力小于蓄能器内的油液压力时,隔层下移,油液向系统中释放,直至达到图1d所示平衡状态,此过程中压缩气体的内能会转变为液压能释放出来,为能量释放阶段。如此反复进行充液、保压和排液,从而达到液压能储存和释放的目的。

1.外壳 2.液压油腔 3.介质腔 4.隔层图1 气体加载式蓄能器工作原理示意图Fig.1 Sketch map of accumulator working principle

3 液压储能发展简要历程

以蓄能器为储能元件的液压储能技术源于17世纪,当时出现了一些简单形式的蓄能器来满足实际应用的需求,比如用装满水的容器作质量块的重锤式蓄能器。在第二次世界大战后期,随着液压传动系统在军事等领域日益广泛的应用,液压控制理论也日益成熟,蓄能器的研究逐步受到重视,出现了一些更加通用的蓄能器。比如弹簧式蓄能器、更成熟的重锤式蓄能器和简单的气体加载式蓄能器。从20世纪70年代开始,研究人员不断发展和完善蓄能器,更加注重其在液压系统中的储能作用,蓄能器的种类趋于多样化[8-9]。

目前国内外已经有许多厂家能够根据实际需求生产出不同类型、不同规格的蓄能器。比如著名的法国OLAER公司[10],该集团创始人MERCIER发明了第一台气液蓄能器,现如今已经可以面向全球进行蓄能器供应,小到赛车中使用的轻巧型蓄能器,大到水下使用的不锈钢高压蓄能器,其生产的EHP型活塞蓄能器已被广泛使用于各个场所;再有德国的HYDAC公司[11],提供气囊式、活塞式、隔膜式等多种类型蓄能器,并已通过深入研究设计出了一款新型金属波纹管蓄能器。

随着计算机、自动控制等技术的发展,液压蓄能器产业也在不断推陈出新,并且对液压蓄能器的储能效果进行研究,成为了该领域的重中之重,新方案、新技术的产生推动着液压储能技术的进一步发展。

4 液压储能技术的研究现状

目前气体加载式液压储能已经广泛应用在工程机械能量回收和车辆制动能回收等方面。在这些实际应用中发现,虽然液压蓄能器功率密度高于其他储能元件,但是其能量密度远远低于常用燃料电池等储能元件,存在占用空间大、成本高等缺点,几种常见储能元件特性比较[12]如表1所示。

表1 不同元件储能特性对比Tab.1 Energy storage characteristics comparison of different components

储能密度、功率密度和效率是液压储能的3个重要指标。目前,液压蓄能器的高功率密度可以保证其储存及释放能量的快速性,但是为了能够达到更优的储能效果,使蓄能器所占体积小、成本低,还需要对蓄能器进行改进,使其在工作过程中有足够的储能量以及较高能量利用率。因此,在液压储能上的研究主要围绕效率及储能密度的改进来进行。

4.1 效率的改进

气体加载式液压蓄能器在工作时会发生热传递,压缩气体产生的能量对流到蓄能器的壁上,并流失到环境中,降低液压储能的效率。为了提高液压储能效率,POURMOVAHED A等[13-15]于1988年分析了充气式蓄能器的储能能力,以活塞式蓄能器为例,在蓄能器的气体侧不含泡沫、半充满泡沫、完全充满泡沫的情况下进行测试,发现可以通过加入泡沫橡胶的方法,使气体温度基本保持恒定,将热损失降到最小,从而提高蓄能器的效率,并在1990年进行了弹性泡沫的耐久性试验,发现其能够适用于液压蓄能器。2013年我国姚凯等[16]对皮囊式蓄能器进行了建模与仿真,发现在皮囊内填充高比热、高回弹的聚氨酯泡沫可以减少温升及压力损失,提高效率。

4.2 储能密度的改进

由于液压储能的能量密度并未达到理想数值,国内外的研究人员不断探索,研究出了一些高储能密度的储能技术,并将其用在蓄能器的开发设计上。图2a为蓄能器工作时气体状态变量的变化曲线,其储存的能量可用阴影部分面积计算:

(2)

式中,E—— 蓄能器储存的能量

p—— 蓄能器气体腔压力

V—— 蓄能器气体腔体积

如果该曲线更加平缓变化,即图2b所示曲线,随着气体体积的减小,其压力上升很慢。从图2可以看出,当压力变化的范围相同时,图2b中压缩减小的体积更大,即可存入的液压油体积增大,继而储能增加。蓄能器总体积不变的情况下,提高了储能密度。

图2 气体状态参数变化曲线图Fig.2 Variation curve of gas state parameters

因此,使气体的状态变量更加接近恒压变化,成为提高储能密度有效方法。此外,还可以与其他能量存储方式共同储能来提高液压储能密度。具体储能技术有以下几种。

1) 气液两相恒压蓄能器

2007年吕云嵩[17]针对车用液压蓄能器能量密度过低的缺陷,提出一种气液两相储能介质的方案,将储能介质改换为某种新气体,可以利用发动机余热,在工作期间保持在气液两相状态,即蓄能器的输出压力基本保持恒定。通过热力学分析,发现这种蓄能器具有较高的能量密度和工作效率。

这种气液两相转化方案中,气体与液体两种状态间的互相转化需要压缩机、热交换器等辅助装置,加大了整个系统的复杂性,投入成本增多。同时满足该方案的两相介质应具有适当的饱和温度、饱和压力和气化潜热等热力学性能指标,介质的选取需要进一步研究。

2) 改变结构法恒压蓄能器

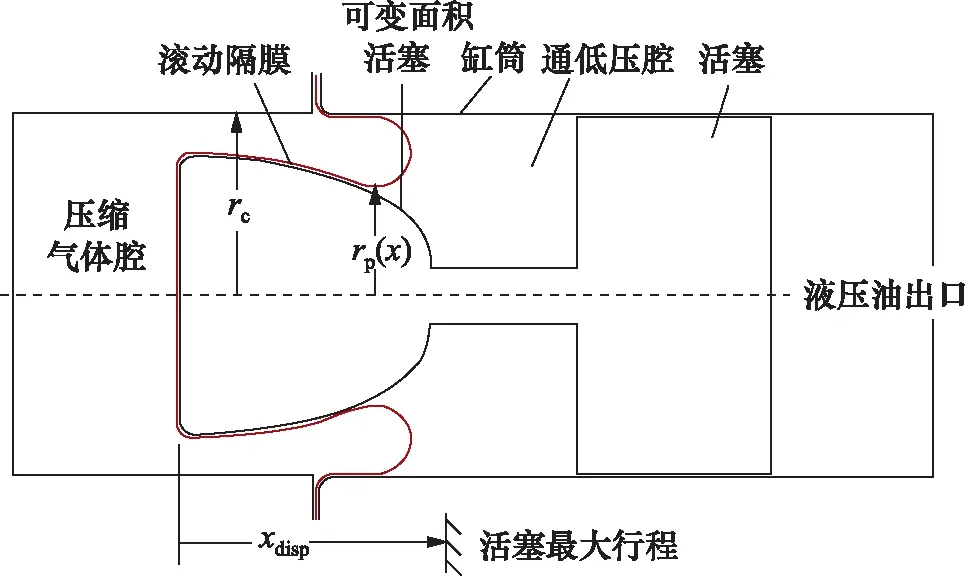

VEN J[18]于2013年提出了新型的恒压液压蓄能器,其结构如图3所示,该蓄能器活塞和气缸之间采用滚动隔膜密封,活塞面积随行程变化,在气体压力变化时保持液压流体腔压力恒定,就此蓄能器进行能量密度的分析,发现在容积比为2.71∶1时,恒压蓄能器的能量密度比常规蓄能器提高了16%。

图3 活塞面积随行程变化蓄能器Fig.3 Accumulator with piston area varying with stroke

2021年,马浩钦[19]以这种变面积恒压式蓄能器为核心进行了挖掘机动臂势能的回收研究,通过仿真分析,发现在相同工作条件下,恒压蓄能器的储能密度是气囊蓄能器的2.327倍。

2019年,ZHAO Donglai等[20-21]设计了一种采用凸轮机构的恒压蓄能器(Constant Pressure Hydraulic Accumulator,CPHA),其结构如图4所示,该蓄能器包括1个流体腔和2个气体腔, 液压油进入液腔时,平移凸轮沿x轴运动,推动凸轮滚子和活塞相应压缩气腔,实现能量的储存。利用平移凸轮机构的非线性变换特性,使液压油压力在气体压力随体积变化的情况下保持恒定,同时利用遗传算法对CPHA的设计参数进行了优化,优化结果表明,CPHA能获得较高的能量密度。

图4 凸轮分体式蓄能器Fig.4 Accumulator with split CAM

上述分析说明,改变蓄能器的传统结构使得其在储能过程中保持压力基本恒定能够有效提高储能密度,但是以上设计也具有一定的发展局限性。第一种变面积活塞式蓄能器,其采用滚动隔膜密封件通常应用于低压环境中,如果要进一步设计与应用,则需要考虑在压力增高情况下,材料的受损与变形问题,设计并制造出能够应用于高要求环境的滚动隔膜密封件是该技术得以发展的关键;第二种凸轮机构的恒压蓄能器,其凸轮机构易于磨损,而且整体结构与现有蓄能器相比复杂很多,虽然储能密度得到了提高,但是其总体体积与质量都加大了,加工成本也较高,如果要进一步制造与实施,则需要对整体结构进一步优化,以获得更加紧凑的尺寸。

3) 开放式蓄能器

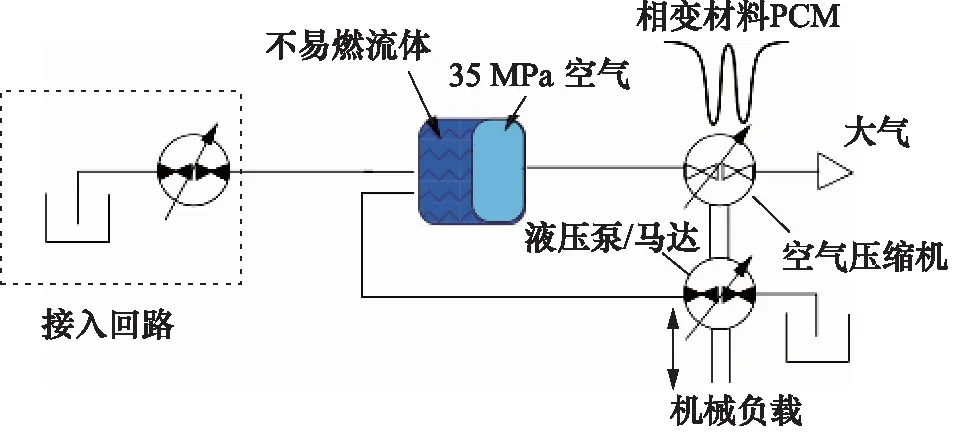

早在1985年,SCHAINKLER R等[22]于文章中提到美国已有工厂将压缩空气能量存储(Compressed Air Energy Storage,CAES)用于储能,并且带来显著的效益。2007年,LI P Y等[23]应用CAES这一概念,提出了一种新的开放式蓄能器。该蓄能器采用气动储能,考虑到压缩高压空气的安全性、工作过程中的压力及温度变化等问题,设计的原理图如图5所示。储存阶段,空气压缩机将空气从大气压缩到高压(如35 MPa)并进入蓄能器,此时利用液压马达将油液充入蓄能器中;再生阶段,空气压缩机充当马达,将蓄能器中的压缩气体排入空气马达,此时排出储存的液压油。由于系统体积不需要包含大气压力下的空气,可以大大提高膨胀比,提高储能密度。

这种开放式蓄能器结合气动储能的方法, 通过压缩空气来实现能量储存,有着很大的提高储能密度的潜力。但是从设计的回路中就可以看出,在整个系统中增加了空气压缩机、驱动空气压缩机的机械负载、用以改善温差的相变材料等,大大增加了系统的复杂性,适用范围有着很大的局限,很难在车辆等移动设备中实现。

图5 开放式蓄能器原理图Fig.5 Sketch map of open accumulator

4) 应变能式蓄能器

范德比尔特大学PEDCHENKO A等[24-26]于2009年针对现有气囊式蓄能器提出了一种应变能蓄能器,主要通过拉伸弹性体材料的应变能存储能量,选择体积弹性储能密度值最高的聚氨酯作为弹性体的组成材料。在2013年该团队成员进一步研究了应变能式蓄能器,设计一种分布式活塞应变能蓄能器(Distributed Piston Elastomeric Accumulator,DPEA),用2种不同的聚氨酯材料构建了一个原型DPEA蓄能器并进行实验评估,并发现提高气囊膨胀压力和使用相对薄壁气囊能有效提高装置的能量密度,通过实验验证明了乳胶橡胶气囊具有较好的膨胀行为,且储能效率大于其他材料。此外,2012年TUCKER J M[27]从材料选择到蓄能器外形等方面详细进行了弹性应变蓄能器的设计,并进行了实验评估。2014年,CUMMINS J J等[28]对应变式蓄能器进行了材料选择、动静态建模分析,鉴于液压蓄能器在高压环境下操作,考虑将碳纳米管嵌入橡胶以获得均匀化弹性模量,但是此方案蓄能器的制造受到了昂贵的成本以及制造技术的限制,因此新技术的开发成为了关键及挑战。

应变能式蓄能器使用弹性体应变作为储能介质,通过材料的拉伸来响应液压油的进出。这种方法能有效提高储能密度,同时不容易受到气体加载式蓄能器因热损失而导致的效率低下的影响。目前的研究成果考虑将聚氨酯作为弹性体组成材料,但是材料的极限抗压强度、最佳抗压强度等特性还需要进一步验证。

5) 飞轮式蓄能器

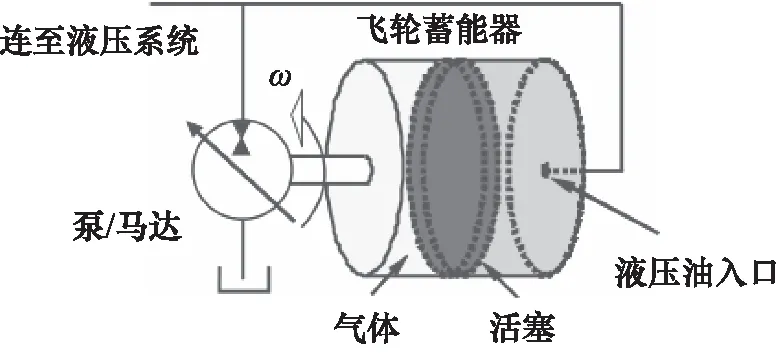

2009年,VEN J等[29]提出一种新型飞轮蓄能器(Hydraulic Flywheel Accumulator,HFA),其结构如图6所示,将液压蓄能器和飞轮集成到单个储能单元中,使活塞型蓄能器绕其轴线旋转,从而将能量以压缩气体内能和旋转动能的形式储存起来,通过添加液压流体和增加飞轮的角速度来增加飞轮的惯性矩,建立纯气动、纯旋转动能以及气动结合旋转动能3种储能模型,并进行仿真,发现这种飞轮蓄能器能够有效提高储能密度。

图6 飞轮式液压蓄能器Fig.6 Hydraulic flywheel accumulator

针对2009年提出的飞轮蓄能器模型,STROHMAIER K等[30-32]于2013年进行了详细的总体设计,开发了描述相关物理现象的基本模型,优化5个HFA设计参数,发现高强度和低密度外壳以及高的最大角速度更能产生最理想的HFA特性;2014年针对 HFA受制于不可预测且高度瞬态功率分布的问题,建立模型来模拟旋转流体的瞬态行为,从而对HFA进行了更加深入的优化设计。前期设计优化完成后,该团队2021年进行了实验室规模原型的构建和测试,发现该技术能按预期运行,成功进行多领域能量储存。

对于这种旋转式的蓄能器(Rotary Accumulator,RA),WANG Changhong等[33]于2015年针对一个具有恒排量泵/马达的RA系统,提出了一种能够将系统压力保持在给定范围内的控制策略,搭建了仿真平台,仿真结果充分验证了该系统压力稳定性和高能量密度的改善。2018年,LATAS W等[34]对一种主要由变转动惯量的飞轮和变量泵/马达组成的新型液压蓄能器进行了建模仿真研究,并将其在液压举升系统中的能量回收进行了仿真,结果表明同时进行动能和势能存储可以显著提高能量密度。

由于飞轮式蓄能器有着很大的提高储能密度的潜力,马浩钦等[35-36]进一步进行了其在工程机械中的应用研究,并提出一种基于飞轮式液压蓄能器和四配流窗口轴向柱塞马达的挖掘机动臂泵控系统,利用AMESim软件进行仿真,结果显示在动臂下降过程中,与普通蓄能器相比,飞轮式液压蓄能器既能保证能量回收的高效率,同时能够显著提高储能密度。

这种飞轮式蓄能器将蓄能器本身看作一个旋转件,通过增加动能的储存来提高其储能密度。从上述研究成果来看,这种方法是有效的,但是旋转动能与转速的平方成正比,如果想要存进更多的能量,则需要提高转速。然而在长期高速旋转后,内部轴承等运动部件会受到磨损,使用寿命有限,则动能的储存量受到限制。此外,如果不及时使用长期旋转储存下来的动能,会因为空气阻力衰减到空气中,继而影响到后续释放的效率。再者,此方案中,液压能与旋转动能相互转换需要相应的液压回路,也增加了装置的体积和成本。

6) 增压减容式蓄能器

2020年,周连佺等[37]提出的一种增压减容式蓄能器专利被授权。该蓄能器通过2个活塞双腔储油,使气体腔的压力增倍,气体容积减小一半,能存储等量的液压能,提高储能密度。

与普通的活塞型蓄能器相比,这种双油腔的蓄能器可以大大缩减蓄能器的体积,适合于工作空间有限的移动液压设备。但这种蓄能器需要定制,成本有所增加。

7) 可控式蓄能器

2020年,LIU Yanxiong等[38]提出一种新型可控式液压蓄能器,该设计主要包括活塞蓄能器、气体调节器和多个控制阀,采用模糊PID算法,利用位移传感器监控主液压蓄能器和气体量调节器的活塞位移,通过控制比例阀来调节活塞位移,从而控制预充压力、输出流量和输出压力。与传统蓄能器相比,该新型蓄能器的储能能力可提高近1.5倍。

该蓄能器可以实时调节气体调节器的位移,实现压力、流量控制,打破了传统的固定工作模式,其储能能力不可小觑。但是在整个控制回路中增加了多个元器件,明显提高了成本,更加适用于有着高精度、大功率、快速响应需求的液压传动系统,不适用于预算受限的应用场合。

从上述储能技术的发展情况来看,一些能够提高储能密度的方法已经被提出,但是这些方法也存在着一定的局限性,还需要进一步探索并优化来达到应用于实际工程的目的。因此,如何改进现有技术以及探索新的储能技术获取更高的储能密度成为了液压储能技术更上一层楼的关键。

5 未来研究方向

总体来说,液压蓄能器储能密度低的根本原因:气体被压缩过程中,其参数变化遵循气体状态方程,气体物质的量没有减少,当体积减小时,压力会快速升高,在一定压力范围内,能够被压缩减小的体积有限,所以在不增大蓄能器体积的情况下,能够存入的液压油体积受到限制。

周连佺等[39]提出气液溶解式蓄能器,采用气体与液体的组合作为储能介质。在液能存储过程中,随着液压油的充入,介质腔的压力升高,部分气体溶解于液体中。在压力的升高过程中,气体体积减小,单位体积内的分子数增加,液面上气体的浓度增加,当再次达到溶解平衡时,进入液面的气体分子会比从液面逸出的分子多,气体的溶解量增多,则介质腔中气体物质的量减小。溶解的过程中,部分气体分子间的势能转化为气体与液体分子间化学能,介质腔的压力虽然在上升。但是与纯气体介质相比,其压力上升低得多,在一定压力范围内可以存入更大体积的液压油,有效提高储能密度。

从以上分析来看,气液溶解方案可以改变纯气体介质储能的固有性质,从根本上解决储能密度低的问题,而且此方案不会增大设备体积和成本,适用范围广,因此该方案是很有价值的研究方向。

在未来的研究中,需要进一步探索气液溶解的机理以及气体溶解和析出过程中热量的变化规律。根据相似相溶原理,寻找极性相近、溶解度较大的气体与液体组合。只有在工作环境温度超过气体临界温度的情况下,气体在加压后才不会发生液化,所以为了避免压力升高气体液化,则要求气体临界温度足够低;还需要设计并搭建液压试验平台,研究该方案在液能存储和释放过程中储能密度、功率密度、效率的变化情况。

6 结论

(1) 液压蓄能器已广泛应用于现代液压系统中,液压蓄能器可以实现能量的快速储存与释放,具有功率密度大和效率较高的优点。但现有液压蓄能器利用氮气作为储能介质,储能密度较低,一般只能通过增大容积的方法达到储存更多能量的目的。随着储能技术在液压领域的应用不断拓展,并且液压元件逐渐向高效化、轻量化方向发展,现有的液压蓄能器储能密度低的问题逐渐突显,特别是在工程机械等移动设备领域,蓄能器的体积与质量极大地限制了其应用,同时成本问题也制约了其更广泛的推广。因此,对液压储能技术的研究,提高现有蓄能器的储能密度,对现代液压技术有重要意义;

(2) 国内外学者对储能技术进行了详细的研究,并取得了一定的成果。但是整体没有实现储能技术的突破,存在理论不完善、结构不成熟等问题,并且大多数研究停留在理论与仿真阶段,少数进行了试验研究,真正投入应用的新型储能技术还没实现,因此需要实质性与突破性的进展;

(3) 液压储能技术的落后已经成为制约其应用的主要障碍,尽管储能技术是一门多学科融合,极难突破的研究领域,但其广泛的应用前景与急切的现实需求吸引了学术界和工业界的持续关注。随着液压传动系统的不断发展以及节能减排的迫切需要,研究并制造高储能密度、高功率密度、高效率的液压蓄能器成为了液压储能方面的一个焦点。