真空发生器的全流程CAD/CAE系统开发与应用

胡小雄, 郑雨轩, 汪达军, 刘 文, 叶鑫宇, 章苗英, 高殿荣, 王春鸽

(1.星宇电子(宁波)有限公司,浙江 宁波 315514; 2.浙大宁波理工学院 机电与能源工程学院, 浙江 宁波 315100;3.浙江万里学院 信息与智能工程学院, 浙江 宁波 315100; 4.燕山大学 机械工程学院, 河北 秦皇岛 066004)

引言

随着科技发展,真空气动技术作为一种能够有效节能的技术,广泛应用于各种汽车、医药、食品、印刷、电子、轻工、塑料制品等工业领域[1]。能够产生真空的元器件主要真空发生器和真空泵。其中,射流式真空发生器因安装步骤少、占用空间少、重量较轻、构造简单等优点被广泛应用[2-3]。

近年来对国内外学者对真空发生器的研究较多,GUO Xilong等[4]通过数值模拟的方法得出了最优的喷嘴到喉部间隙参数大小;李勇等[5]分析混合室的直径值对喷射因数的影响,得到了能够让真空发生器处于第二极限状态的混合室直径值;李昊军等[6]通过对多级真空发生器的抽气性能问题进行研究,为真空发生器的设计和选型工作提供了参考,并初步得出了三级真空发生器抽气温度在无流阻和有流阻2种情况下的变化规律;吕苏荷等[7]通过理论分析和实验研究,分析主要结构参数b/R值对其实际工作特性的直接影响,并最终得到一个工作性能最优的结构参数b/R值;刘宝等[8]对真空发生器内部的流场进行了数值模拟,研究进气压力、引射效率对最大真空度的影响,并获得最优解。

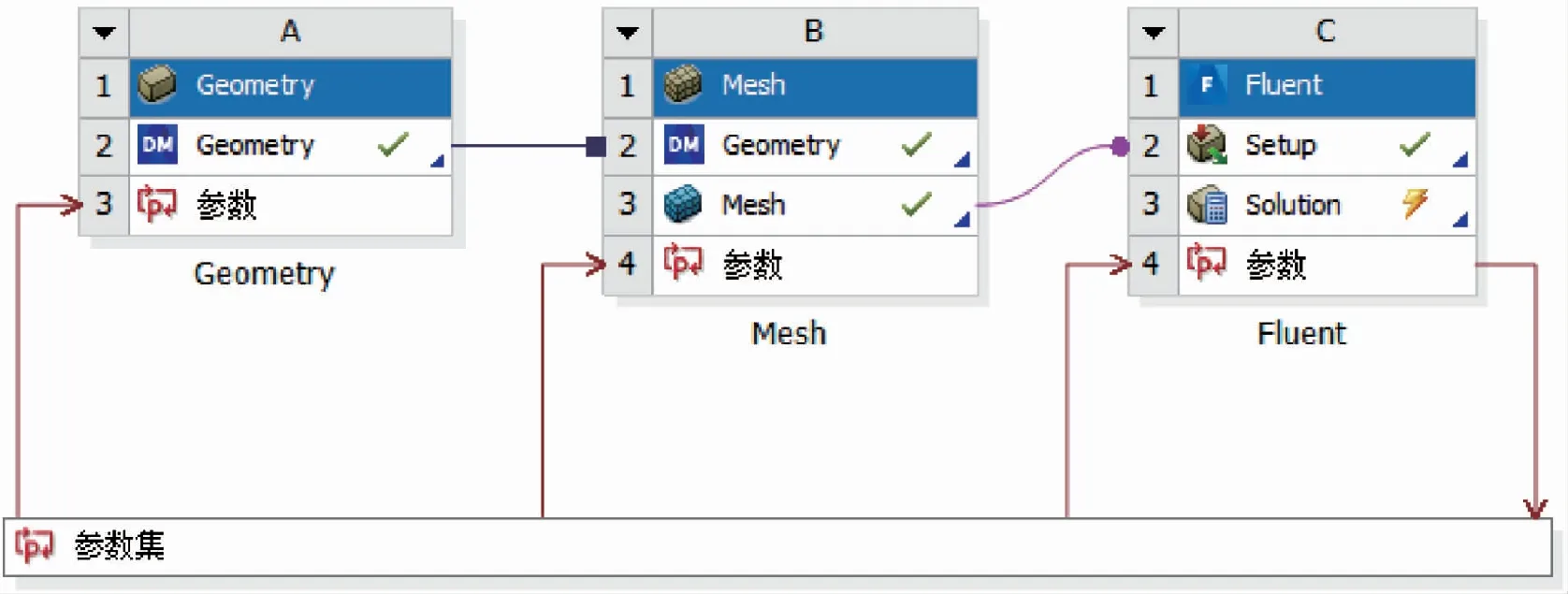

上述研究对真空发生器的设计及优化有重要的参考价值,但基本采用传统的串行模式,无法将其统一在一个框架中,且需要不断反复,对工程人员专业要求高、耗时长,存在分析效率低、误差大等问题。如图1所示,本研究采用ANSYS Workbench协同仿真平台,开发面向真空发生器的全流程CAD/CAE集成系统,通过建立关联的参数化模型[9],降低模型的精度损失,避免设计模型变更引起的重复建模问题,保留设计过程中的参数化信息,同时可以降低对工程人员的专业要求,提高真空发生器仿真及优化的效率和准确度,为真空发生器的仿真及优化提供一种新的思路。

图1 真空发生器设计流程改进模式图Fig.1 Design flow improvement mode diagram of vacuum generator

1 真空发生器的结构设计及工作原理

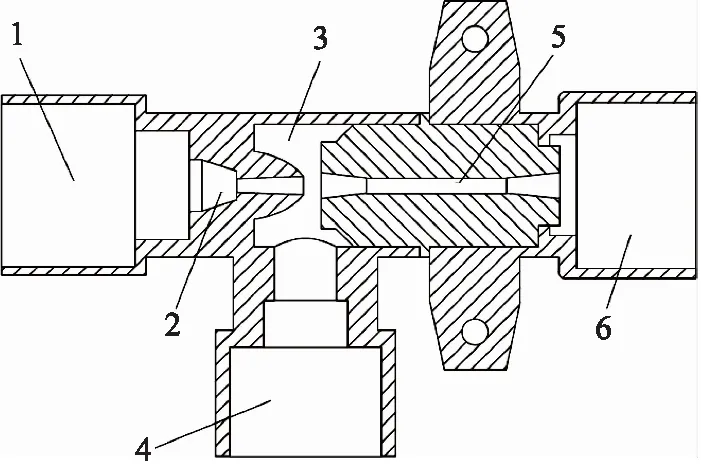

真空发生器结构如图2所示,其工作原理为:气体从进气口中进入,通过拉瓦尔喷管将放入进气口中的射流空气二次加速,从而提高气体射入的速度,在拉瓦尔喷管的出口处就会形成一个真空。真空口内引射气体的压力与拉瓦尔喷管的出口压力并非完全相等,使引射气体被夹带至拉瓦尔喷管的出口,在喷管的出口处形成放射流,产生卷吸作用,从而导致真空室内的压力低于大气压,出现一定程度上的真空度;混合后的气体通过扩张管的收缩段后就开始进行减速,到达扩张管等表面积段后流速逐步均匀,经过扩张管的扩张段后就继续进行减速,这样可以大大降低噪声,最后气体从排气口排出[10]。

1.进气口 2.拉瓦尔喷管 3.真空室 4.真空口5.扩张管 6.排气口图2 真空发生器结构示意图Fig.2 Schematic diagram of vacuum generator structure

由工作原理可知,拉瓦尔喷管喷射出气体的流速越大,真空发生器的真空度就越大,而拉瓦尔喷管中气体的流动可以通过截面积的大小来控制[11]。

2 基于Workbench平台的全流程CAD/CAE系统开发

在面向真空发生器的全流程CAD/CAE集成系统中,关键是建立结构设计与仿真分析相关联的参数化模型。多种与仿真优化相关的软件组件(API)被整合到ANSYS Workbench协同仿真环境中,并能链接相应的CAD软件,来形成需要的应用[12]。通过Workbench平台和相关的API接口,建立真空发生器的结构设计与仿真分析相关联的参数化模型,通过调整参数,实现模型的自动重建、网格自动划分、求解器自动求解并输出需要的结果参数[13],降低了模型的精度损失,避免了传统真空发生器分析模式中设计模型变更造成三维模型重建的问题,协同仿真原理如图3所示。

本研究采用ANSYS 2020 R2的Workbench子模块,三维建模采用SolidWorks 2019,求解器为Fluent 2020 R2流体分析软件。

2.1 参数关联设置

参数化设置包括两部分:输入参数设置和输出参数设置。

图3 协同仿真原理Fig.3 Principle of collaborative simulation

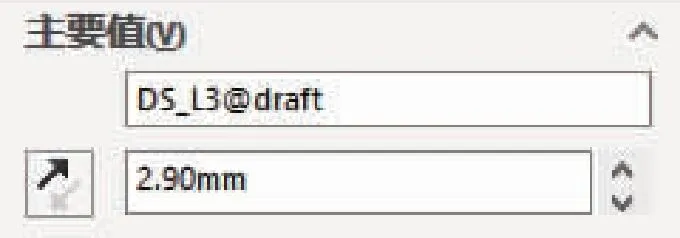

输入参数为真空发生器的几何结构参数,包括喉部直径D1、出口直径D2、扩张管直径D3和扩张段长度L。根据Workbench的规则,将其重命名为DS开头的名称,参数化命名方式如图4所示。

图4 变量参数化命名Fig.4 Parametric naming of variables

将三维模型导入后Workbench后打开SolidWorks 2019的API接口,并勾选相应几何结构的尺寸[14],如图5所示,在Workbench的参数表中进行修改数值即可实现模型尺寸修改,自动重建模型,实现与CAD系统的双向参数互动。

图5 参数化尺寸变量Fig.5 Parametric dimension variable

输出参数为真空口的平均压力,即真空度p1。在真空口设置一个表面报告,命名为“vacuum_generator”,报告类型为Facet Average,场变量设置为Static Pressure,勾选“创建输出参数”,如图6所示。

2.2 网格划分

采用ANSYS中的Mesh模块来划分真空发生器流场的三维模型的网格,Mesh软件默认对模型进行非结构化网格划分, 也可对模型使用Hex Dominant方法进行结构化网格划分[15]。采用0.4 mm单元大小、非结构化网格划分后的网格质量情况,如图7所示。

图6 输出参数设置Fig.6 Output parameter setting

图7 非结构化网格单元质量分布图Fig.7 Mass distribution of unstructured grid cells

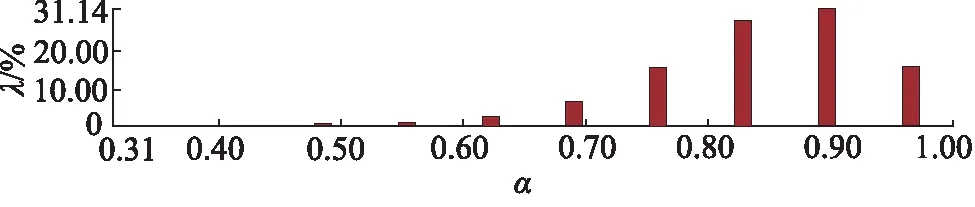

如图8所示,纵坐标为网格尺寸百分比λ,非结构化网格的单元质量比例α大致分布在0.60~1.00之间,最小网格单元质量为0.31321,最大网格单元质量为0.99999,平均网格单元质量为0.83775,标准差为0.095016。

图8 非结构化网格单元质量比例图Fig.8 Unstructured grid cell mass scale

如图9所示,非结构化网格的偏斜比例β大致分布在0~0.6之间,最小偏斜为1.8611e-5,最大偏斜为0.79502,平均偏斜为0.2273,标准差为0.12055。

图9 非结构化网格偏斜比例Fig.9 Unstructured grid skew scale

图10 结构化网格单元质量分布图Fig.10 Mass distribution of structured grid cells

采用0.4 mm单元大小、结构化网格划分的网格质量情况,如图10所示。

如图11所示,结构化网格的单元质量比例α大致分布在0.60~1.00之间,最小网格单元质量为0.006378,最大网格单元质量为0.995,平均网格单元质量为0.55727,标准差为0.3002。

如图12所示,结构化网格的偏斜比例β大致分布在0~0.60之间, 最小偏斜为4.3039e-5, 最大偏斜为0.99999,平均偏斜为0.45667,标准差为0.26287。

对比可知,非结构化网格划分后的单元质量和偏斜都优于结构化网格划分后的单元质量,因此选择非结构化网格划分方式。

2.3 求解器及边界条件设置

1) 求解器

因为真空发生器的内部气体会从亚音速达到超音速,流速跨度大,所以采用适合高速流动跨音速等问题的 SSTk-ω湍流模型。气体物理性质设定为理想的气体,不考虑重力的影响,并采用二阶精度的有限体积法和 SSTk-ω湍流模型来提高数值计算精度[16]。同时由于气体流速变化幅度较大,所以引入能量方程,忽略气体重力影响,采用壁面函数修正壁面区域[17]。

2) 边界条件

因为最大真空度是真空发生器真空度/入口压力曲线的最低点,因此需要输出真空发生器真空度/入口压力的整体曲线。如图13所示,分别设置压力入口、压力出口,标记处为真空口,忽略气体泄漏,设置为壁面[18]。

图13 边界条件设置Fig.13 Boundary condition setting

图11 结构化网格单元质量比例Fig.11 Mass scale of structured grid cells

图12 结构化网格偏斜比例Fig.12 Structured grid skew scale

2.4 仿真模型参数化设计

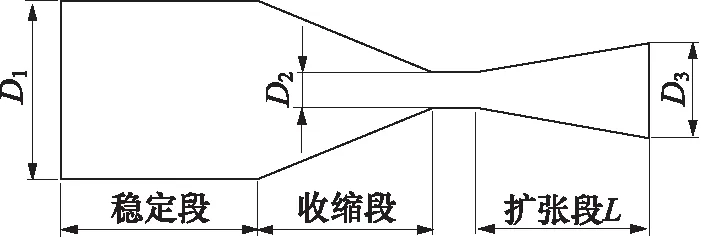

拉瓦尔喷管结构参数如图14所示,仿真流程图如图15所示,通过更改参数集的数据,即可对三维模型、网格划分、边界条件(入口压力)进行自动调整。参数化界面如图16所示,主要参数设计如表1所示。

图14 拉瓦尔喷管结构参数图Fig.14 Structural parameters of Laval nozzle

表1 参数设计表Tab.1 Parameter design table

图15 集成化仿真流程图Fig.15 Integrated simulation flow chart

图16 参数化界面Fig.16 Parametric interface

3 基于全流程CAD/CAE系统的真空发生器结构设计与优化

采用单因素分析法,分别改变拉瓦尔喷管喉部直径D1、出口直径D2、扩张管直径D3、扩张段长度L,分析真空度p1随入口压力p的变化情况。

3.1 喉部直径对真空度的影响

如图17所示,真空发生器的真空度-压力曲线对拉瓦尔喷管的喉部直径较敏感。在喉部直径为0.7, 1.0, 1.2 mm 3种情况中,当直径为0.7 mm,入口压力为0.7 MPa时,最大真空度约为-94 kPa;而当喉部直径增加到1.2 mm时,最大真空度较小。这是因为喉管直径增大时气体在喷管扩张管内不能充分加速,导致出口速度低,且随着入口压力不断增加,高压点反而阻碍了喷管出口的气体喷出,致使卷吸能力下降,真空度逐渐减小。由此可见,最大真空度随喉管直径减小而增大,但达到最大真空度所要求的入口压力也随之提高。

图17 喉部直径对真空口真空度的影响Fig.17 Effect of throat diameter on vacuum degree of vacuum port

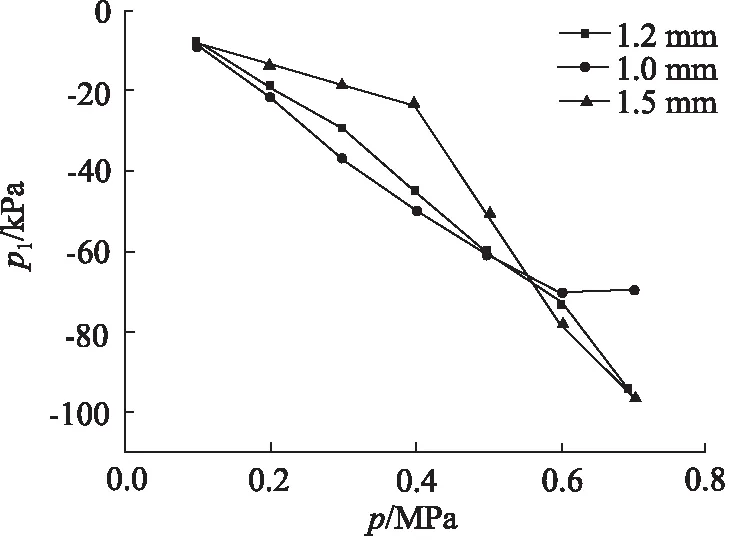

3.2 出口直径对真空度的影响

如图18所示,当出口直径为1.0 mm时,最大真空度在0.6 MPa时取得,约为-75 kPa;当出口直径增加到1.2 mm时,最大真空度在0.7 MPa时取得,约为-91 kPa。由于出口直径增大,引起面积比值增大,要求的入口压力也增大,导致出口速度大,真空度逐渐增大。由此可见,在一定的范围内,最大真空度随拉瓦尔喷管出口直径的减小而减小,达到最大真空度所要求的入口压力也随之减小。

3.3 扩张段长度对真空度的影响

如图19所示,拉瓦尔喷管扩张段长度分别为2.0, 2.5, 3.0 mm时,真空度/入口压力曲线基本无变化,说明扩张段长度对真空发生器的真空度几乎没有影响。

图18 出口直径对真空口真空度的影响Fig.18 Effect of outlet diameter on vacuum degree of vacuum port

图19 扩张段长度对真空口真空度的影响Fig.19 Effect of length of expansion section on vacuum degree of vacuum port

3.4 扩张管直径对真空度的影响

如图20所示,当扩张管直径为1.6 mm时,最大真空度在0.5 MPa时取得,约为-70 kPa。当扩张管直径增加到2.0 mm时,最大真空度在0.7 MPa时取得,约为-95 kPa。扩张管直径增大,有利于气体排出, 减小对真空度的影响。由此可见,在一定的范围内, 最大真空度随拉瓦尔喷管扩张管直径的减小而减

图20 扩张管直径对真空口真空度的影响Fig.20 Effect of expansion tube diameter on vacuum degree of vacuum port

小,达到最大真空度所要求的入口压力也随之减小。

4 实验测试

以某公司的XY-CT A G207G单片式真空发生器样机作为研究对象进行实验,以验证仿真模型的准确性。其主要几何参数如下:喉部直径0.7 mm,出口直径1.2 mm,扩张管直径2 mm,扩张段长度2.9 mm。本实验在常温下进行,入口压力从0 MPa开始,以0.05 MPa 为间隔递增至0.5 MPa,并在如图21所示真空发生器测试台上进行。通过减压阀调节真空发生器的入口压力,以测试不同的入口压力下真空发生器的真空度和入口压力的关系,真空度的数据通过采集卡输送到工控机中,实验气动回路如图22所示。

图21 真空发生器性能测试台实物图

1.气源 2.干燥器 3.空气过滤器 4.油雾分离器5.减压阀 6、10.二位二通阀 7、11.耗气流量计 8.真空发生器9.真空压力计 12.真空过滤器图22 真空发生器实验气动回路图Fig.22 Vacuum generator experiment pneumatic circuit diagram

数值模拟和实验结果对比结果如图23所示,数值模拟和实验结果的最大真空度都在0.35 MPa时取得,分别为-92.3,-93.8 kPa;误差约为1.5%。实验数据和仿真结果吻合良好,仿真模型较为准确,符合设计的预期。

5 结论

(1) 基于ANSYS Workbench平台,搭建了真空发生器的全流程CAD/CAE系统,通过建立结构设计与仿真分析相关联的参数化模型,将建模、网格、仿真等集成在统一框架中,直接利用参数化设计CAD模型来建立CAE分析模型,提高仿真效率及可靠性,同时该系统降低了实际工程中对技术人员的CAE仿真技能要求,具有重要的工程实用价值;

图23 实验数据和仿真结果对比图Fig.23 Comparison between experimental and simulation results

(2) 基于全流程CAD/CAE系统进行了真空发生器仿真分析,研究了喉部直径D1、出口直径D2、扩张管的直径D3和扩张段长度L对真空度的影响规律;

(3) 由仿真结果可知,喉部直径D1对真空度的影响显著,最大真空度与喉管直径D1成反比,但要求入口压力相应地提高,当喉部直径D1为0.7 mm,入口压力为0.7 MPa时,最大真空度约为-94 kPa,性能最好;最大真空度随出口直径D2和扩张管直径D3的减小而减小,达到最大真空度所要求的入口压力也随之减小;扩张段长度L对真空度影响不大。因此,在入口压力不变的情况下,合理减小喉部直径D1,增大出口直径D2和扩张管直径D3,可以提高真空度,提升真空发生器性能。