包封机过程能力的分析

吴万斌,朱恒平,陈晓奎,张双地,李皎

(荷贝克电源系统(武汉)有限公司,湖北 武汉 430040)

0 引言

随着铅酸蓄电池的应用要求越来越高,对电池使用寿命的要求也越来越高,而随着电池使用寿命的延长,不可避免地会出现正极板长大的问题,尤其是在一些高温使用环境下。极板长大可能会导致正负极接触短路而失效[1]。目前,针对这一问题的研究多是集中在板栅合金成分和板栅制造工艺这两方面[2-3]。既然正板长大趋势不可避免,何不采取一定的预防措施来降低正极板长大所带来的风险。包封时AGM隔板在极板宽和高两个方向上的凸出尺寸足够是保证电池可靠性和长寿命的重要途经。虽然在设计层面,无论是高度方向上还是宽度方向上,均保证了有足够的凸出尺寸,但是在实际包封过程中,凸出尺寸大小与设计值之间会产生偏差。正是出于这方面的考虑,对2种包封机的包封数据统计分析,了解包封后的实际情况,以便在现行设备的过程能力下,在设计上和工艺上对包封过程进行适度调整,保证在包封时AGM隔板的凸出尺寸足够大。

1 实验

本次试验选取某一型号固定型电池,用2种不同包封机(代号A和B)包封正极。在整理前和铸焊汇流排后,分别取6个极群(极群结构8正9负)。用固定的夹具将极群夹紧后,按图1所示依次测量极群每片隔板、正极板、负极板的高度,即A、P、N的值,按图2所示测量宽度方向的突出尺寸,即D、E、F的值。这样不论是计算高度方向隔板的凸出量,还是宽度方向上隔板的凸出量,均能保证正极板、负极板、隔板的高度/宽度数据都是在同一基准面,有效降低了测量偏差。通过上述原始数据,可以分别统计计算出如下指标:①在高度方向上正极板/负极板相对于隔板的凸出余量;②宽度方向上正极板/负极板相对于隔板的凸出余量;③同一片隔板在高度和宽度方向上的整齐度(错位程度);④同一片极板/隔板上边框两边是否水平(反映极板/隔板是否歪斜);⑤反应设备过程能力的相关参数。

2 结果和讨论

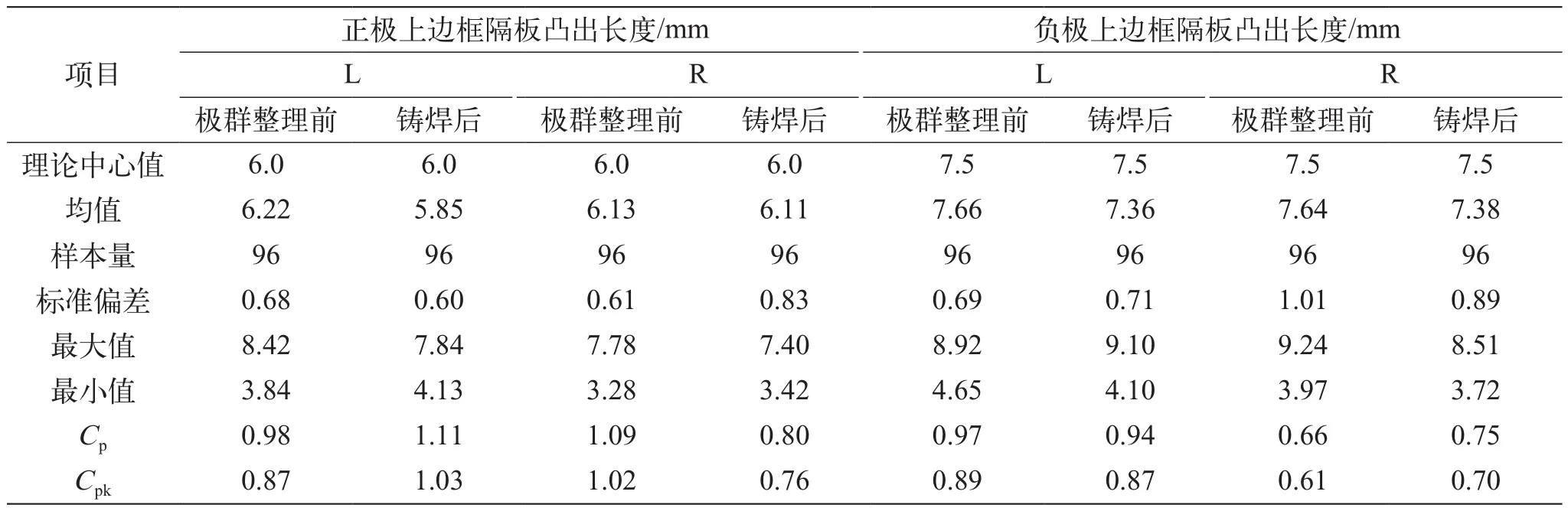

2.1 高度方向上隔板凸出数据分析

由表1和表2可以看出,在样本均值方面,凸出长度基本达到了设计要求。从凸出长度的分布来看,对于2种包封机来说,差别不大,每个区间的分布占比也大致相同。采用包封机A时,正极板在高度方向上的凸出长度在3~4mm之间的占比为10.68%,凸出长度在4~5mm之间的占比为37.76%,凸出长度在不小于5mm的占比为51.56%。采用包封机B时,正极板在高度方向上的凸出长度在2~3mm之间的占比为1.56%,凸出长度在3~4mm之间的占比为10.94%,凸出长度在4~5mm之间的占比为27.81%,凸出长度在不小于5mm的占比为59.69%。采用包封机A时凸出长度最小值都在3mm以上。采用包封机B时存在凸出长度小于3mm的情况。虽然占比不高,但是这种情况导致短路的风险会很高。凸出长度需要保持一定的工艺范围,过低会导致正负板短路,过高会导致隔板被助焊剂或锡锅污染。

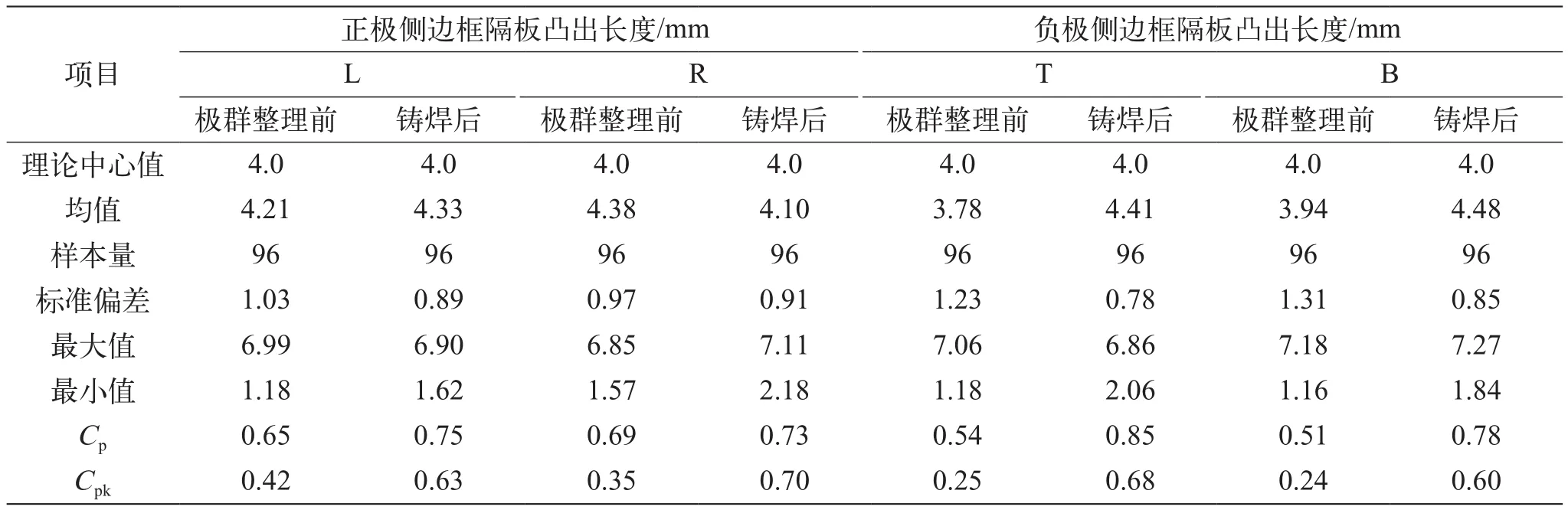

表1和表2中Cp和Cpk是以如下规格中上下限作为基础进行计算的:正极板凸出长度公差为6mm±2mm;负极板凸出长度公差为7.5mm±2mm。Cp值主要反映数据的集中程度。Cp值的大小主要取决于样本标准偏差。Cpk不仅取决于集中度,还与数据的准确度有关(即样本均值与规格中心值的差距大小)[4]。在计算理论中心值时,是以隔板设计长度和极板高度来计算的,会造成实际统计中心值与理论中心值存在偏差。如表1和表2所示,实际均值与理论中心值存在偏差。因此,Cp和Cpk计算结果存在偏差。但是,不论是采用哪种包封机,Cp和Cpk值都很低,均在1.1以下水平。从目前测试的大量数据来看,只有通过包封机生产厂家提高设备的过程能力,才能保证隔板相对于极板有足够的凸出长度(避免一边过大,另一边过小)。

表1 采用包封机A时高度方向上隔板相对于极板凸出长度

表2 采用包封机B时高度方向上隔板相对于极板凸出长度

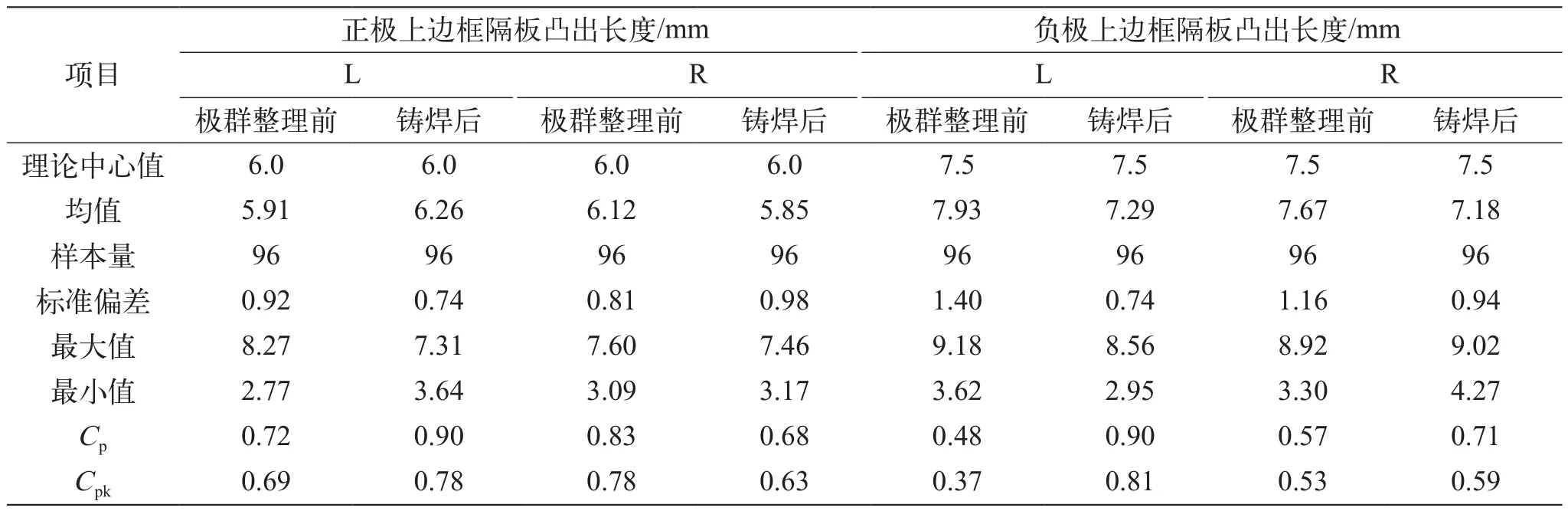

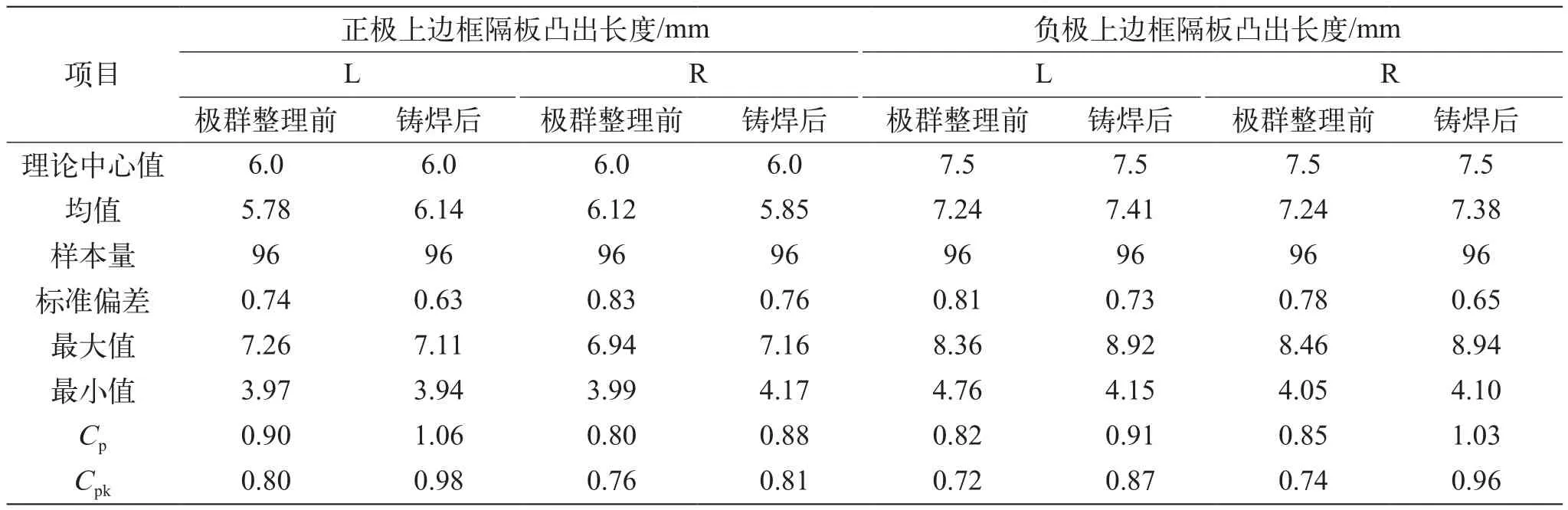

2.2 宽度方向上隔板凸出数据分析

表3和表4中Cp和Cpk的计算,是以如下规格中上下限作为基础进行的:相对于正极板凸出宽度公差为4mm±2mm;要对于负极板凸出宽度公差为4mm±2mm。采用包封机A时,正极板宽度方向的凸出余量在2~3mm之间的占比为21.09%,在3~4mm之间的占比为37.50%,大于4mm的占比为41.41%。采用包封机B时,正极板宽度方向的凸出余量在1~2mm之间的占比为1.56%,在2~3mm之间的占比为15.63%,在3~4mm之间的占比为38.44%,大于4mm的占比为44.38%。在宽度方向上,隔板凸出余量,铸焊后是要好于整理前的,尤其负极板铸焊后要明显好于整理前,而正极板则不明显(这既与包封正极板有关,又与正极板与隔板的粗糙面接触不易滑动有关)。如果在使用过程中正极板在宽度方向上也存在长大的情况,那么短路风险极高[5-6]。相应地,在宽度方向上隔板的凸出量也就必须加以控制,以保证电池的使用寿命。

表3 采用包封机A时隔板在宽度方向上的凸出数据

表4 采用包封机B时隔板在宽度方向上的凸出数据

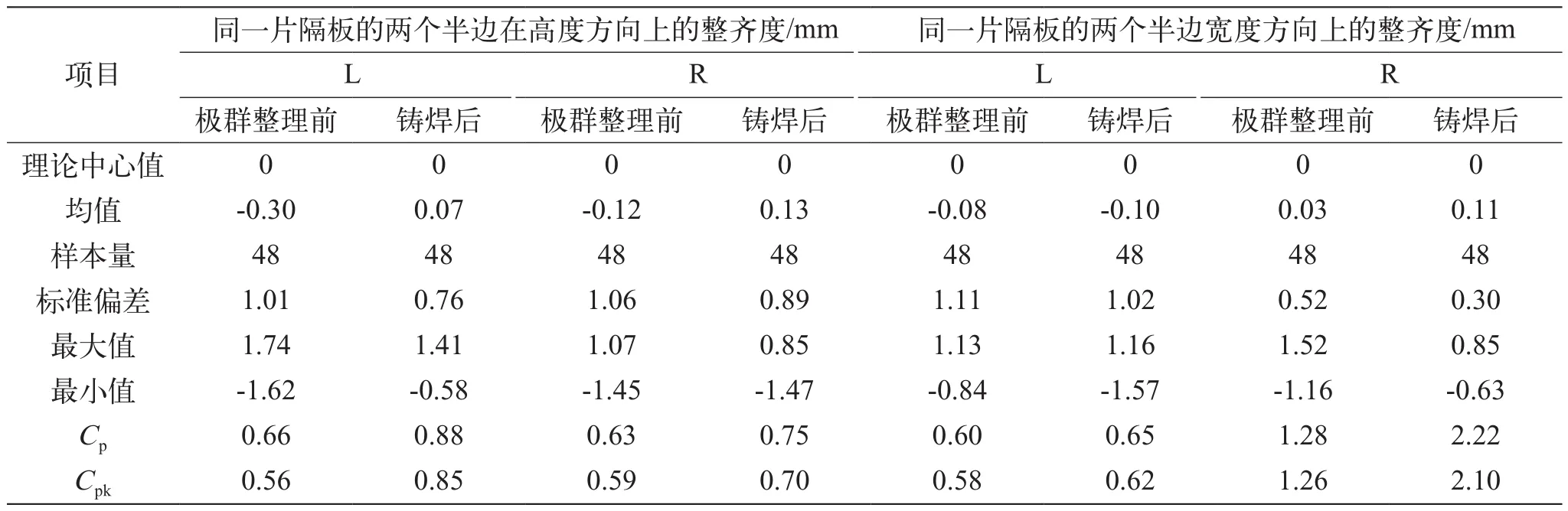

2.3 隔板整齐度分析

隔板整齐度(即隔板错位程度)实际上与高度方向上的凸出余量反映的是同一个问题。隔板错位大了,必然会造成两个凸出余量一个很大,一个很小。只是通过这个数据可以更直观地反映出隔板包封的整齐性。表5和表6中Cp和Cpk的计算,是以如下规格上下限作为基础进行的:隔板整齐度公差为0mm±2mm。最小值是负值,是因为计算时固定了方向,没有取绝对值。这样可以观察整齐度是否都朝一个方向偏,有利于调整设备。采用包封机A时,隔板整齐度不大于1的占比为64.06%,在1~2mm之间的占比为35.94%。采用包封机B时,隔板整齐度不大于1的占比为50.63%,在1~2mm之间的占比为42.50%,在2~3mm之间的占比为6.88%。对于采用包封机B时存在的最大错位大于2mm的情况,一组电池里面只要出现一个,那么整组电池的短路风险就会很高。

表5 采用包封机A时隔板高度方向上的整齐度

表6 采用包封机B时隔板高度方向上的整齐度

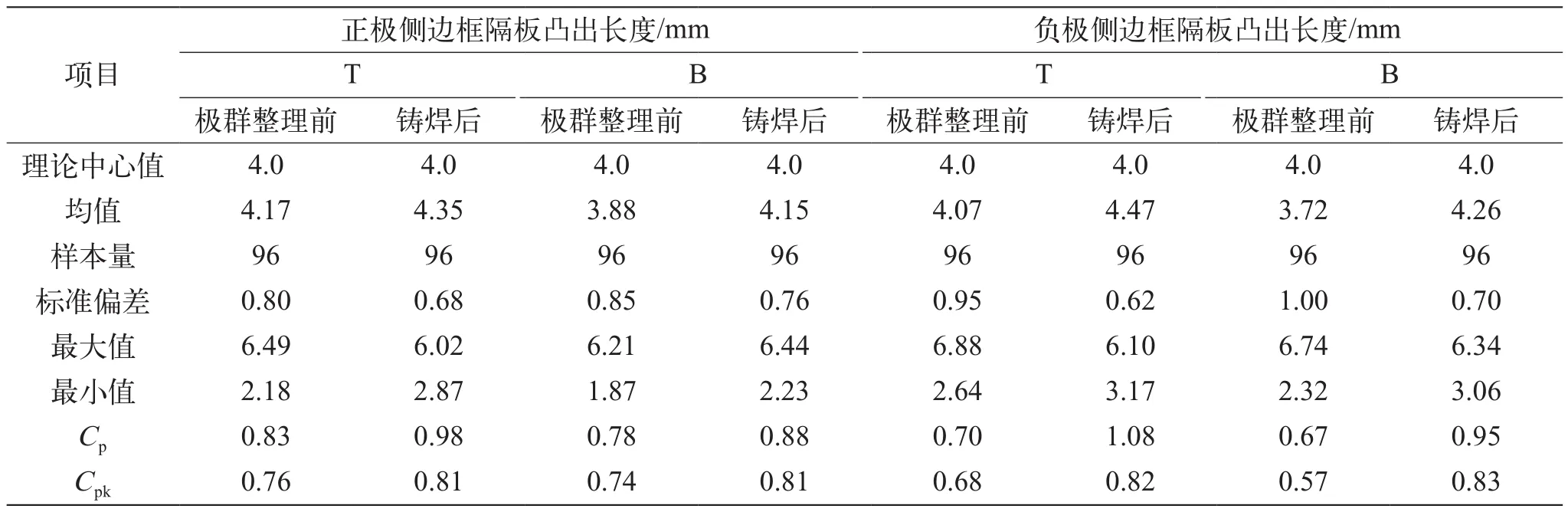

2.4 上边框水平度数据分析

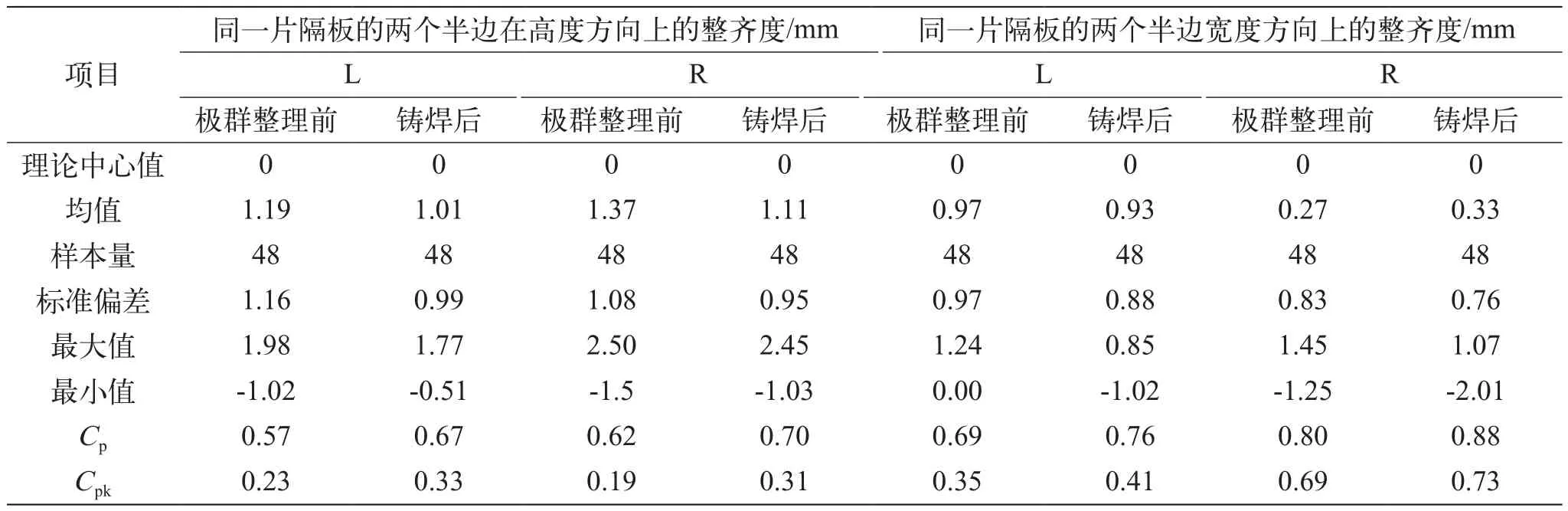

在测量过程中发现部分极板上边框的左右两边不在同一水平线上,即极板在极群中有一定倾斜,因此对同一片极板或隔板左右两边的高度差进行了测试。表7和表8显示,与包封机B相比,采用包封机A时上边框水平度略好些,而且铸焊后要明显好于整理前。表7、表8的统计值是按如下规格限来进行的:极板、隔板上边框水平度公差为(0±1)mm。

表7 采用包封机A时上边框水平度数据分析

表8 采用包封机B时上边框水平度数据分析

2.5 调整后分析

由以上数据发现,采用包封机B时凸出余量较小,因此在对包封机B进行调整后,再次进行了统计分析。由表9与表2对比可以看出,设备经过调整后,Cp和Cpk数值有明显提升,最小值变化较明显,达到了3.94mm,而之前最小值为2.77mm,大幅降低了由正板生长所带来的短路风险。

表9 采用包封机B时高度方向上隔板相对于极板凸出长度

3 结论

从整体数据来看,A型包封机性能要略优于B型包封机,在规格公差为±2 mm的前提下,高度和宽度方向上的过程能力偏低,Cp和Cpk基本都维持在1.0左右。虽然调整后包封机的过程能力略有提升,但还需由包封机厂家予以改善方可从根本上提升。实际生产过程中,需要监控包封过程质量水平。根据监测结果及电池失效模式来评估是否需要调整设计或包封过程参数,以避免因过程能力偏低导致电池使用寿命降低。