2ZBL-90双行菠萝种植机设计与试验*

薛忠,张秀梅,陈如约,王槊,潘睿

(1. 中国热带农业科学院南亚热带作物研究所,广东湛江,524091;2. 徐闻县诺香园农产品专业合作社,广东湛江,524132; 3. 中国热带农业科学院农业机械研究所,广东湛江,524091)

0 引言

菠萝是热带水果之一,原产于南美洲,自16世纪从巴西传入中国。中国菠萝栽培区域主要集中在广东、广西、海南、台湾、福建等省,在云南和贵州的南部也有少量栽培。广东省是菠萝栽培面积较大的主产区,2020年湛江徐闻菠萝种植面积约23.3 khm2,年产量700 kt,素有“菠萝的海”之美誉。

国内菠萝种植方式主要依靠人工种植,效率慢、劳动强度大。国外菠萝种植主要有单行种植机、双行种植机、四行种植机械等,均为人工辅助将种苗放入苗杯,通过机械机构将菠萝苗种植到土壤里,以牵引式居多[1-2]。菠萝种植的机械化作业不但可以缩短种植时间,而且可以降低农民的劳动强度,随着我国菠萝种植面积的不断扩大,菠萝产业中机械化程度将成为制约其发展的“瓶颈”之一[3]。常用的移栽部件有鸭嘴式、链夹式、吊杯式等,由于链夹式机构无法进行膜上栽植,而鸭嘴式可实现膜上移栽,对菠萝苗有一定的扶持力,栽植深度稳定、不伤苗[4-7]。

针对国内菠萝苗机械化种植“无机可用”现状,本文基于膜上移栽技术改进研发了适用于粗大苗的菠萝苗施肥移栽机械设备,对其施肥装置、旋耕起垄装置、移栽装置进行了改进设计,并开展了田间试验,研制的菠萝施肥移栽一体机对我国菠萝产业实现机械化、标准化种植提供参考。

1 总体结构与工作原理

1.1 菠萝苗植株形态及参数

菠萝种植机所移栽的对象为菠萝种苗,菠萝种苗是菠萝果收获后在母株的茎基部或根部萌生吸芽,当吸芽生长到一定高度后作为繁殖新植株的种苗材料。菠萝苗不同于其他蔬菜苗纤细,国内种植的菠萝苗,叶片呈莲花座分布。

选取主栽品种巴厘、台农17、金菠萝种苗为研究对象,各取样30株,将摘取的菠萝种苗带回实验室,依次放在试验台上称重后对其编号进行拍照,用标尺工具在图像上进行手动测量,并记录其形态尺寸数据。菠萝苗形态特征如图1所示,其中参数a为株型锥角,b为植株长度,c为植株直径,d为根部长度[4]。

对测量的形态数据进行统计分析,如表1所示。可以看出,不同品种的菠萝苗存在显著差异,长度分布在37.00~82.80 cm,直径分布在12.30~63.50 cm,为了适应机械化种植,对菠萝苗进行标准化处理,标准化长度15~30 cm,直径10~15 cm。

图1 菠萝种苗形态特征

表1 菠萝苗植株形态参数Tab. 1 Morphological parameters of pineapple shoots

1.2 样机结构及主要技术参数

为提升我国热带地区的机械化菠萝种植水平,设计了2ZBL-90牵引式菠萝施肥移栽一体机。该机主要由肥箱、施肥器、旋耕总成、起垄板、覆膜辊、苗箱、鸭嘴器、镇压轮、液压及传动系统等部件组成。可同时完成菠萝苗移栽过程中的施肥、旋耕、起垄、覆膜、移栽等作业工序。其总体结构如图2所示,主要设计参数如表2所示。

图2 菠萝种植机整体结构

表2 主要设计参数和工作指标Tab. 2 Main design parameters and working indexes

1.3 工作原理

该机作业时,施肥绞龙将肥料通过导肥管撒于土壤表面,在旋耕刀具的作用下,肥料与土壤均匀混合后经起垄板将粉碎混合的土肥混合物起垄,然后覆膜辊转动将地膜覆于垄上,人工辅助将菠萝苗填装入转动的苗杯中,鸭嘴器在凸轮的带动下交替破膜将种苗栽种在垄上,随后镇压轮将种苗根部压实,完成施肥—起垄—覆膜—移栽作业。

2 种植机关键结构设计

2.1 螺旋排肥器优化设计

螺旋排肥器是施肥系统的关键部件,针对颗粒肥螺旋叶片直径、螺距及转速是影响其排肥性能的主要因素。采用EDEM建立肥料颗粒及施肥螺旋的离散元模型,对其排肥过程进行仿真分析,对其结构参数进行设计优化。螺旋叶片直径

(1)

式中:D——螺旋叶片直径,mm;

Q——排肥量,t/h;

K——螺旋叶片直径与螺距的折算系数;

λ——肥料的容积密度,经测量λ为0.938 t/m3;

ε——倾斜输送系数,本文设计的螺旋式排肥器为水平安装,ε取1;

Φ——填充系数,Φ取0.3。

螺距

S0=K1·D

(2)

式中:K1——螺距与螺旋叶片直径的比例系数,对于水平布置的排肥器,K1通常取0.5~0.9。

故螺距S0取50~70 mm。

转速

(3)

式中:A——肥料综合特性系数。

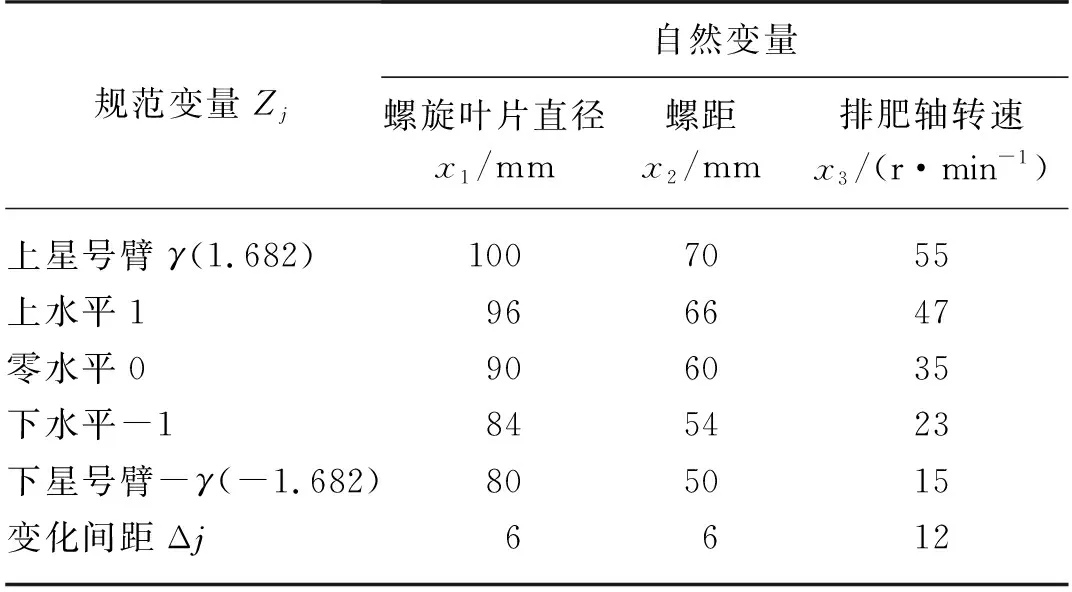

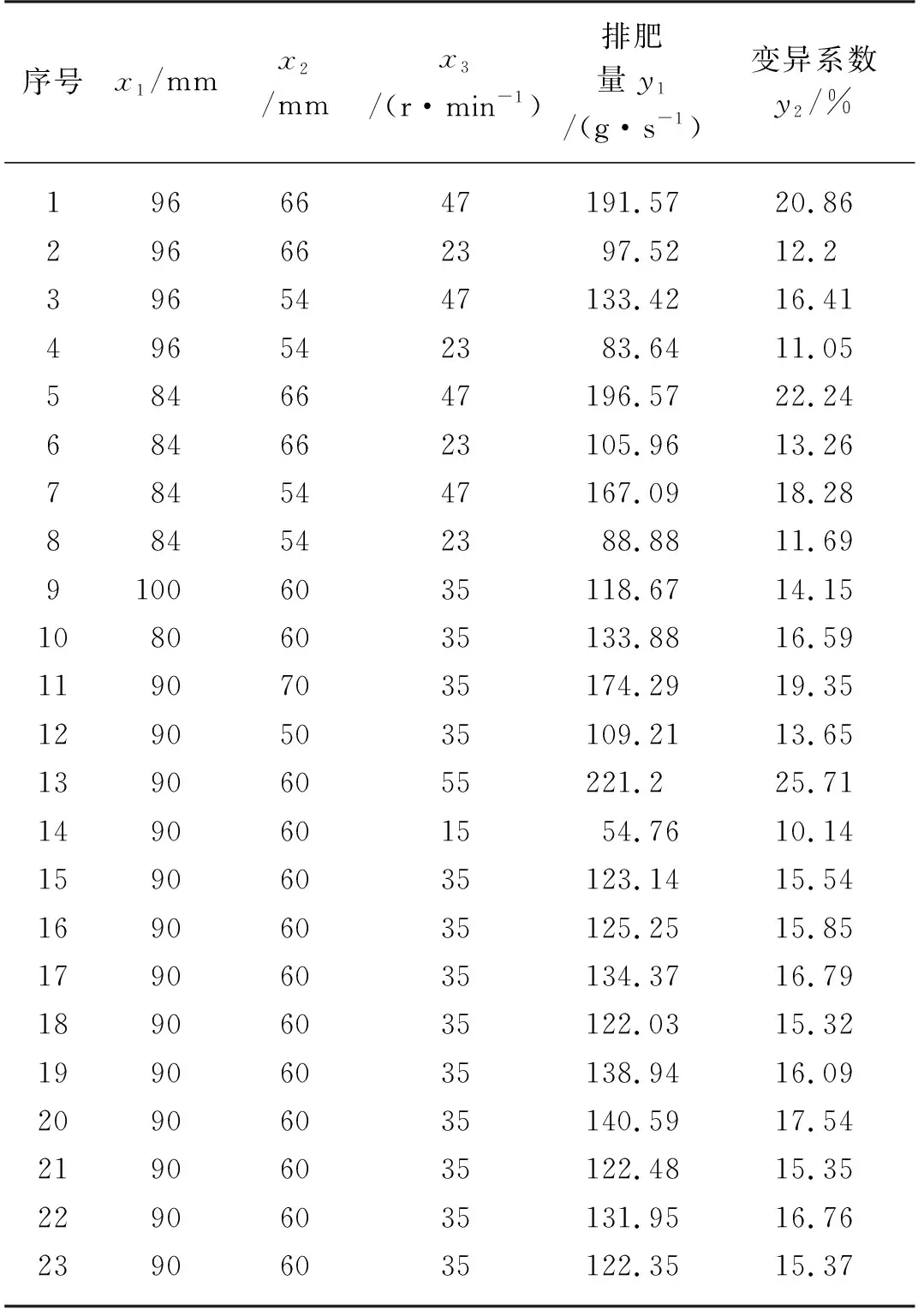

采用EDEM软件默认的无滑动接触模型(Hertz-Mindlin)进行肥料颗粒的仿真分析,该模型可获得十分准确且高效的仿真结果。在三维设计软件SolidWorks中建立螺旋式排肥器的实体模型(图3),并以螺旋叶片直径、螺距和排肥轴转速为试验因素,以排肥量、排肥稳定性变异系数为试验指标(表3),采用3因素5水平的二次回归正交旋转组合设计试验方法,分析各因素与排肥量、排肥稳定性变异系数之间的影响关系。

图3 螺旋式排肥器模型

根据以上因素编码表设计23组试验,并采用SAS分析试验结果,确定各因素对排肥量的影响主次顺序并建立相应回归数学模型。试验方案及结果如表4所示。不同试验情况下排肥量各不相同,排肥量在54.76~221.2 g/s之间。当螺旋叶片直径为90 mm,螺距为60 mm,排肥轴转速为55 r/min时,排肥量最大为221.2 g/s;当螺旋叶片直径为90 mm,螺距为60 mm,排肥轴转速为15 r/min时,排肥量最小为54.76 g/s。

表3 螺旋式排肥器3因素5水平性能试验编码表Tab. 3 Coding table of 3-factor 5-level performancetest of spiral fertilizer ejector

表4 试验方案及结果Tab. 4 Experimental plan and results

根据排肥稳定性变异系数小的工作要求,结合排肥器工作参数的约束条件建立目标函数,如式(4)所示。

(4)

通过Design-expert 8.0的优化模块对排肥器排肥过程中的排肥稳定性变异系数进行优化处理,可得螺旋式排肥器的最优参数组合:优化设计螺旋叶片直径100 mm、螺距60 mm、转速15 r/min[8]。

2.2 旋耕及起垄部件设计

在旋耕机的设计中,切土节距和旋耕速比是两个重要的设计指标,设计参数直接决定着旋耕机作业质量和作业效果的好坏。菠萝种植机旋耕部件参照有关农业机械手册中旋耕机设计章节计算[9-11],旋耕速比

λ=R1ω1/V

(5)

式中:λ——旋耕速比;

R1——旋耕刀片旋转半径,mm;

V——机器前进速度,m/s;

ω1——旋耕刀旋转角速度,rad/s。

切土节距

S2=2πR1/λZ

(6)

式中:S2——切土节距,mm;

Z——同一旋转切削面内刀具数量,把。

本样机拖拉机输出转速840 r/min,设计旋耕刀片按双螺纹线排列,回转半径为240 mm,由刀轴转速计算出角速度为25.12 rad/s,工作时拖拉机以低3档前进,查阅拖拉机使用说明书对应前进速度为0.6 m/s,代入式(5)得到旋耕速比为10.05。取Z=4,可求得切土节距为37.50 mm。由计算出来的旋耕速比和切土节距数值可知,旋耕起垄机的参数选择是合理的,符合一般旋耕作业时的农艺要求[12-13]。

2.3 鸭嘴式移栽部件设计

菠萝种植机鸭嘴式栽植器主要由导苗斗、苗杯、连杆、配重凸轮、鸭嘴器等部件组成(图4),该栽植部件通过人工投苗至旋转的苗杯,苗盘转动,当苗杯到达导苗斗位置时,苗杯下端的底盖自动打开,将菠萝苗投入到导苗斗,然后通过鸭嘴夹持并栽入土壤,完成移栽作业。鸭嘴的垂直起落,保证了菠萝苗的直立度。

图4 鸭嘴式移栽部件结构示意图

由于菠萝种苗较大,导苗斗与鸭嘴尺寸设计较大,适用于菠萝大苗的移栽种植。鸭嘴部分可以直接破膜插入土中膜上种植,减少了地膜开孔环节,也有助于提高根系不发达幼苗的存活率[14-15]。

为避免菠萝苗移栽过程中倒伏、夹苗等现象,对设计的鸭嘴式移栽器进行运动学仿真分析,鸭嘴的运动过程可视为平动与转动的合运动,即机组前进的速度和相对于机器的圆周运动合成。鸭嘴运动轨迹方程如式(7)所示。

(7)

式中:x——鸭嘴器在水平方向上的位移,mm;

y——鸭嘴器在竖直方向上的位移,mm;

R——鸭嘴器旋转半径,mm;

ω——鸭嘴器圆周运动的角速度,rad/s;

t——运动时间,s。

对其运动位移方程求导可得到其速度方程,然后进行速度分析,确定出机组最佳前进速度。菠萝苗移栽应达到一定深度,栽植深度为10~12 cm,株距为30~35 cm。分别取株距30 cm,移栽深度10 cm,经优化确定机器前进速度为0.67 m/s。

3 试验结果与分析

试验于2020年9—12月在广东省徐闻县诺香园菠萝基地进行,并参照起垄机械、施肥机械和移栽机械等的相关行业标准进行试验,考察该菠萝移栽种植机施肥、起垄、移栽及整机性能等。作业速度选0.5~1.5 m/s,试验场地地表平整。试验用菠萝苗为统一晒尾处理后的吸芽苗,由于菠萝苗生长大小不一,为适应机械化种植,种植前需对其进行标准化处理,通过削去外围叶片后将其顶端统一切割整齐以防止夹苗,如图5(b)和图5(c)所示。

(a) 原始苗

将标准化的菠萝种苗装箱后,用东方红904拖拉机牵引,拖拉机输出转速840 r/min,对移栽后的苗垄、株距及菠萝苗的种植状态进行相关指标测量。

1) 株距合格率:指移栽后单位长度中实际合格株距种植数与理论种植数的比值为株距合格率,其中合格的株距定义

0.9Xk 式中:Xk——设计株距,cm; Xi——实测株距,cm。 2) 种植深度合格率:指栽植后菠萝种苗种植深度的合格率,其为测得的菠萝种苗种植深度合格的株数与测量样本总株数的比值。 N=Ni/Nk 式中:Ni——测定范围内的种植深度合格的株数,株; Nk——测定范围内种植深度的总株数,株。 3) 直立状态: 根据旱地栽植机械行业标准JB/T 10291—2013《旱地移栽机械》,以菠萝苗主茎与地面夹角α来判定,α≤45°为倒伏,α>45°为合格,α>70°为优良。 4) 起垄质量评价参照NY/T 2704-2015《机械化起垄全铺膜作业技术规范》,测量后取均值圆整。 5) 生产率: 指栽植过程中单位时间内移栽株数的效率,其为测得的单位时间内移栽株数与单面面积理论栽种总株数的比值。 P=4Pi/PkTi 式中:Ti——测量计时时间,min; Pi——单位时间内的种植的株数,株; Pk——单位面积内种植的理论株数,株。 测试统计结果整理如表5所示。菠萝苗种植机性能稳定,起垄高度及垄形满足设计要求,种植株距分布27.50~33.50 cm及深度10.00~15.00 cm范围内95%以上,符合机械化种植农艺要求,种苗直立状态良好,可达到菠萝种植要求。 表5 试验结果Tab. 5 Results of test 1) 统计分析了菠萝苗形态参数,实验测得菠萝苗长度分布在37.00~82.80 cm,直径分布在12.30~63.50 cm,对其进行标准化处理,处理后长度15~30 cm,直径10~15 cm,苗型锥角21°~30°,为设计研发菠萝种植机移栽部件提供参考。 2) 优化了施肥关键部件,设计的施肥螺旋叶片直径100 mm、螺距60 mm、转速控制在15 r/min排肥效果均匀稳定。 3) 设计试制的菠萝种植机,能一次完成针对菠萝苗的施肥、旋耕、起垄、覆膜、移栽等作业工序。慢I档整机运行效果良好,起垄部件性能稳定,满足设计要求,种植株距及深度符合种植需求,合格率均在95%以上,种苗直立状态良好,能够满足种植要求。

4 结论