氧化电压对钛合金彩色阳极氧化膜性能的影响

徐晓梅,陈同彩,张玉清,王春霞,吴光辉

(南昌航空大学分析测试中心,江西 南昌 330063)

钛合金具有重量轻、强度高、防锈能力好的性能,使用量仅次于铁与铝,广泛应用于宇航飞行器、原子能发电、工具制造、化工机械及建筑行业等领域[1]。但是钛合金属于黏性材料,耐磨损性能差,导电、导热性能低[2]。因此国内外研究人员大多对其进行阳极氧化,使其各方面性能有所提高[3-4]。钛合金通过阳极氧化获得的薄膜色泽鲜艳、外表光亮,不仅大大提高了钛合金的外观状态和材料的生物相容性,而且提高了钛基材料在使用环境下的耐腐蚀性、耐磨性以及循环疲劳抗力,使其具有使用价值和美学价值[5-6]。

钛合金阳极氧化膜的颜色在生产中是可控制的,阳极氧化处理过程中的电化学反应是:Ti→Ti2+→Ti3+→TiO2,其中温度、电解液的成分和浓度、氧化时间及电流密度等实验因素对氧化膜颜色的影响相对较低,影响钛合金氧化膜生长的最主要因素是氧化电压[7-9],通过控制电压可获取所需的色彩。国内外研究人员对此方面进行了大量的研究。王建民等[10]在碱性电解液中研究了氧化电压对钛合金阳极氧化膜性能的影响。研究表明:随着电压的升高,膜层厚度及耐蚀性也相应增大。师秀萍等[11]的研究表明:电压是影响氧化膜颜色及微观形貌的主要因素。李玉海等[12]研究了电压对钛合金氧化膜的影响,结果表明电压是决定膜层颜色的主要因素,不同的电压可以获得不同颜色的膜层[13]。

大多数研究者做实验使用的是直流电源,使用脉冲电源进行实验的研究是少之又少。直流电源工作时电压一直为输出态,对膜层会起到一定的击穿作用,但是时间过长,膜层会起粉严重,甚至出现蜕皮开裂现象[14]。本工作前期使用单脉冲供电方式、通过正交试验同样验证了电压是影响阳极氧化膜颜色的主要因素,而且电压不仅影响膜层的颜色,同时使膜层结构、耐蚀性等性能也发生了变化,目前国内外对彩色膜性能的研究甚少,为此,在本工作中重点探讨了电压对氧化膜颜色及各方面性能的影响,为以后钛合金阳极氧化膜选用提供依据。

1 实验

1.1 材料及方法

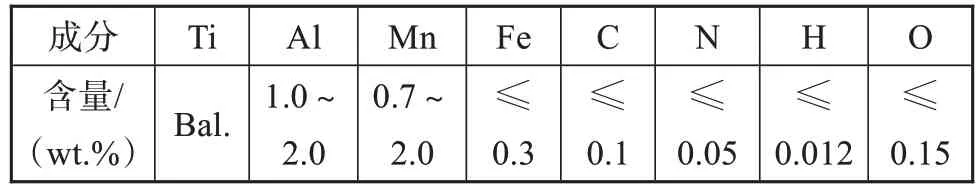

本实验以TC1合金为基体,成分见表1所示,试样尺寸为60 mm×25 mm×2 mm。将试样依次经除油、酸洗、丙酮及乙醇除油后进行阳极氧化,最后进行热水封孔,阳极氧化电源为瑞来宝脉冲电源,采用单脉冲供电方式,频率为1 HZ,占空比为20%,氧化时间为5 min,温度控制在5 ℃左右。采用西陇化工有限公司生产的分析纯硫酸和磷酸,浓度分别为205 mL/L 和15 mL/L,氧化电压依次为45 V、50 V、55 V、60 V、65 V、70 V和75 V。

表1 TC1合金成分Tab.1 Composition of TC1 alloy

1.2 膜层表征

场发射扫描电子显微镜(SΕM,Nova Nano SΕM450,荷兰FΕI 公司生产)用于对所获得的膜层进行微观形貌的分析。用显微硬度计(MHVS-1000M,莱州莱洛特试验仪器有限公司)对膜层进行硬度测试。使用表面粗糙度仪(里博牌SDR990)测量氧化膜表面的粗糙度,测试之前用酒精清洗表面油污。使用接触角测量仪(JC2000C1,上海中晨数字技术设备有限公司)表征氧化膜的接触角,专用针管滴水滴到膜层表面,使用软件进行接触角测试。

利用电化学工作站(RST5200,郑州世瑞思仪器科技有限公司)测试膜层的塔菲尔曲线。电解液为3.5 wt.%NaCl 溶液,辅助电极和参比电极分别为铂电极和饱和甘汞电极,钛合金试样为工作电极,测试时,工作电极面积为1 cm2,电极电势扫描范围为-0.6 V~0.2 V,扫描速率为0.05 mV/s。

2 结果与讨论

2.1 膜层色泽

图1 是电压为45 V 到75 V 时所获取氧化膜的外观图。TC1 合金氧化膜随着氧化电压从45 V增加至75 V,其颜色逐渐由黄色转变为紫色再转变为蓝色,最后转变为浅绿色。黄色、紫色氧化膜颜色不均匀,光泽度不好,尤其是橘黄色的膜,其颜色肉眼可见呈点状线型分布,紫色系列膜层外观比黄色膜稍好些,亮度随电压增加变亮。蓝色和绿色膜层外观均匀度更好,光泽度更优。

图1 不同氧化电压下膜层宏观形貌图Fig.1 Macromorphology of the film under different oxidation voltages

钛合金阳极氧化膜的色彩丰富,控制不同的电压可得到黄、绿、青、红等多种颜色[15]。关于钛表面氧化膜的颜色,一种观点认为钛膜的颜色是由膜层引起的多光束干涉产生[16]。膜的厚度不一样,通过光的干涉可显示不同的领色。在日光下,钛膜的颜色表现为通过干涉作用加强的颜色,也即衰减光的互补色,被衰减光的波长取决于膜的厚度。另一种观点认为钛表面氧化膜的颜色是由于膜层组织中元素组成的化学计量配比不当所引起[17]。

2.2 膜层的微观结构

图2 为钛合金在不同电压下得到的氧化膜微观形貌图,可看出膜层是一种多孔状的结构。从图2中可明显看出,样品表面存在氧化过程中烧蚀留下的坑洞。当电压为45 V、50 V、55 V 时,见图2(a)、(b)、(c),从图中可看出膜层表面凹凸不平,很不均匀,且出现很多坑洞,这是由于电压分散到整个试样表面上时比较低,局部电压小,导致氧化膜生长速度很慢,出现膜层不平整的状态。当电压接近60 V、65 V 时,如图2(d)、(e),电压升高,持续击穿膜层,使氧化膜生长速度加快,氧化膜相对均匀,且孔径变小,膜层致密性提高。当电压为70 V、75 V 时,击穿膜孔能力增强,局部放热量大[18-19],生长速率增加,溶解能力也随之增加,孔隙率虽减少,但孔径变大,膜层疏松程度增加。

图2 不同氧化电压下膜层微观形貌图Fig.2 Morphology of the film under different oxidation voltages

2.3 粗糙度和接触角分析

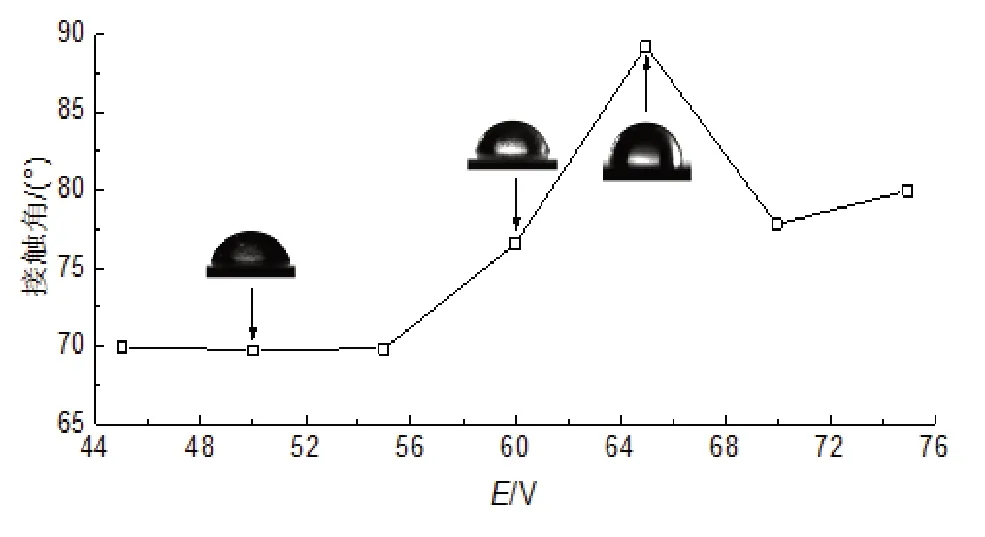

图3、图4为钛合金在不同氧化电压下获得的氧化膜的接触角和粗糙度变化图。由膜层接触角和粗糙度变化趋势可见,随着氧化电压的升高,氧化膜接触角先升高后减小再升高,粗糙度呈先减小后增加的趋势。当氧化电压为65 V 时,获得的氧化膜的接触角最大为89.2 °,粗糙度值最低,约为0.939 μm。而究其原因:在45~55 V 的电压范围内,从微观形貌图上可看出膜层多孔不均匀,粗糙度则偏高,水滴与膜层的接触面积增大,接触角偏小;氧化电压为60 V、65 V 时,氧化膜中的电场强度升高,则在膜层孔径方向上的电场强度分量升高,从而使氧化膜的生长速率增大[20],由形貌图可看出孔径变小,孔数减少,膜层致密性提高,使得接触角增加,粗糙度减小。当电压变为70 V、75 V 时,成膜速率与溶解速率加快,会使膜层孔径变大,致密性降低[21],膜层开始变得疏松,性能有所下降,接触角降低。

图3 不同氧化电压下膜层接触角变化曲线Fig.3 Change curves of film contact angle under different oxidation voltages

图4 不同氧化电压下膜粗糙度变化曲线Fig.4 Change curves of film roughness under different oxidation voltages

2.4 硬度分析

TC1合金在不同的氧化电压下得到的氧化膜的硬度值如图5 所示。可以看出,45 V 时膜层硬度最低,随着电压增大,硬度增加后再次降低,在氧化电压为65 V 时,氧化膜的硬度达到最高值,为361.6 HV0.2。童佳杰等[22]得出一个规律,钛合金颜色与膜厚有着密切的联系,颜色为黄色时,膜厚在12.0~26.0 nm 之间,紫红色时膜厚为33.0 nm 左右,蓝色时膜厚为40.0 nm 左右。低电压范围内形成的膜层厚度太薄且多孔,因而硬度低。随着氧化电压的增加,硬度呈现升高的趋势,是因为氧化膜层的厚度随电压升高也随之增加,形貌图上膜层孔洞减少,致密性更好,所以硬度也就越大。但当氧化电压大于65 V 时,击穿膜层的电压变大,局部放热增大,氧化膜的厚度虽然增加但是开始变得疏松多孔,致密性降低,其硬度反而开始下降。

图5 电压对氧化膜硬度的影响Fig.5 Effect of voltage on hardness of oxide film

2.5 耐蚀性分析

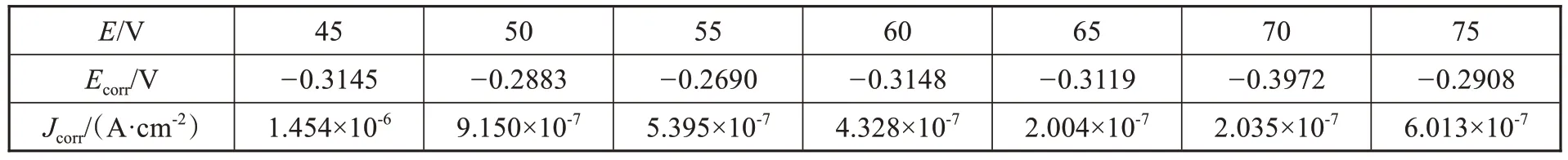

钛合金氧化膜在3.5 wt.%NaCl溶液中的自腐蚀电流密度和自腐蚀电位结果如表2 所示,极化曲线及自腐蚀电流密度变化趋势如图6、7所示。自腐蚀电流密度越小,钛合金氧化膜层的耐腐蚀性越好。如表2 及图7 所示,当电压为45 V 时其自腐蚀电流密度最大,约为1.454×10-6A/cm2,在这些试样中其耐蚀性最差,此时氧化膜的颜色为橘黄色。低电压时,氧化膜薄而多孔,膜层表面不平整,联系接触角结果,得知膜层表面与水接触面积大,更易腐蚀。当氧化电压为65 V 时自腐蚀电流密度约为2.004×10-7A/cm2,耐蚀性较好,此时氧化膜的颜色为蓝色,随着氧化电压增加膜层厚度增大,致密性提高,孔隙率减少,接触角随之增大,耐蚀性则变好。当氧化电压超过65 V 时,击穿氧化膜的电压变大,膜孔径过大,膜层变得疏松多孔,溶液易进入孔洞中腐蚀试样,则耐蚀性减小[23-25]。

图6 不同氧化电压下膜层的极化曲线Fig.6 Polarization curves of the films under different oxidation voltages

图7 不同氧化电压下自腐蚀电流密度变化曲线Fig.7 Self-corrosion current density curves under different oxidation voltages

表2 不同电压下氧化膜自腐蚀电位和自腐蚀电流密度Tab.3 Self-corrosion potential and self-corrosion current density of oxide film at different voltages

3 结论

(1)随着氧化电压在45~65 V 的范围内升高,阳极氧化膜的粗糙度减小,硬度升高,接触角增大,耐蚀性增加。当氧化电压大于65 V 时,氧化膜的粗糙度开始变大,硬度则降低,接触角也减小,而耐蚀性也开始降低,这与氧化膜的微观结构有着密切的关系。

(2)当氧化电压为65 V 时,所获得的阳极氧化膜粗糙度最小,硬度最大,接触角最高,耐蚀性最好。

(3)阳极氧化后的试样在各方面性能都比基材优良,且随着电压的变化,颜色也随之变化,在实际生产中可以根据不同的使用条件或者所需要的外观颜色来确定氧化电压。