建筑铝合金表面制备耐久性超疏水阳极氧化膜

成张佳宁 ,黄坤坤

(1. 同济大学土木工程学院,上海 200092;2. 南通居者安建筑科学研究院有限公司,江苏 南通 226019)

铝合金在建筑行业应用广泛,用于制造门窗框、围栏、屋架、楼梯扶手等支撑件和装饰件。通常情况下,铝合金表面会形成一层天然氧化膜,起到一定的腐蚀防护作用[1]。但这层天然氧化膜很薄容易被破坏,无法提供持久性腐蚀防护作用。因此,人们通过表面处理在铝合金表面制备不同类型人工氧化膜,如阳极氧化膜[2]、化学转化膜[3]、微弧氧化膜[4]等。其中,由阻挡层和多孔层构成的阳极氧化膜应用广泛,可以有效保护铝合金基体减缓腐蚀。

近年来研究发现,超疏水阳极氧化膜具有自清洁、防水和防腐蚀等功能[5-8],如果将其应用到建筑行业的铝合金构件表面,可以较好地防止铝合金构件腐蚀,延长使用寿命。然而,超疏水阳极氧化膜存在耐久性差的问题,在自然环境中长时间放置很容易丧失超疏水特性,该问题目前尚未有效解决。由于建筑行业的铝合金构件长期暴露在自然环境中,受环境温度、水等多种因素的影响,因此,提高超疏水阳极氧化膜的耐久性具有重要意义。笔者在建筑行业常用的6463 铝合金表面制备阳极氧化膜,接着用氟钛酸铵为主要成分的封孔液进行封孔处理,然后用低表面能修饰剂硬脂酸对阳极氧化膜进行修饰,通过三步法获得耐久性超疏水阳极氧化膜。本研究具有一定的创新性,对于扩大超疏水阳极氧化膜的应用范围、提高建筑铝合金构件的使用寿命具有参考价值。

1 材料和方法

1.1 材料

建筑常用的6463 铝合金作为实验材料,切割成40 mm×22 mm×1 mm 的试样,成分(质量分数)为:Mg 0.45%~0.90%、Si 0.20%~0.60%、Cu 0.20%、Fe 0.15%、Mn 0.05%、Al余量,购于东北轻合金有限公司。

1.2 耐久性超疏水阳极氧化膜的制备

(1)铝合金试样预处理

采用1000#、2000#砂纸逐级打磨铝合金试样至表面平滑。然后放入丙酮中超声清洗8 min,取出用去离子水清洗,接着放入硝酸溶液(体积分数20%)中活化30 s。再用去离子水清洗,冷风吹干待用。

(2)阳极氧化

将预处理后的铝合金试样作为阳极,纯铝板作为阴极,都浸在恒温24 ℃的草酸电解液(草酸40 g/L)中。设置电流密度为2 A/dm2,持续阳极氧化50 min,在铝合金试样表面生成一层阳极氧化膜。然后用去离子水清洗试样,立即吹干。

(3)封孔处理

将阳极氧化后的铝合金试样放入恒温55 ℃的封孔液中,成分为:氟钛酸铵30 g/L、十二烷基硫酸钠0.1 g/L。浸泡40 min 取出,用去离子水清洗,然后冷风吹干。

(4)表面修饰

将阳极氧化和封孔处理后的铝合金试样放入恒温70 ℃的硬脂酸溶液中,浸泡45 min 取出,分别用无水乙醇、去离子水清洗,然后自然风干,即可在铝合金试样表面制备出耐久性超疏水阳极氧化膜。

1.3 性能测试

1.3.1 形貌和成分

采用配备了能谱仪的ΕV018 型扫描电镜观察试样形貌,同时分析试样表面成分。扫描电镜设置自动聚焦模式,加速电压为10 kV,放大15000倍。

1.3.2 表面润湿性

采用JC2000C2 型接触角测量仪测量试样表面接触角,将体积4 μL 的水滴分别滴在试样表面3 处不同位置,读取的接触角取平均值,根据测量结果评价试样表面润湿性。

1.3.3 耐蚀性

采用Ρarstat 2273 型电化学工作站对试样进行电化学腐蚀测试,饱和甘汞电极作为参比电极,铂电极作为辅助电极,腐蚀介质选用3.5%氯化钠溶液。极化曲线扫描速率5 mV/s,扫描范围相对于开路电位±250 mV,测试数据导入ΡowerSuite 软件中拟合得到腐蚀电位、腐蚀电流密度和极化电阻。阻抗谱测试施加5 mV 正弦波扰动信号,频率范围10-2~105Hz,测试数据导入ZSimpWin 软件中拟合得到电荷转移电阻,作为评价试样耐蚀性的依据。

1.3.4 耐久性

耐久性测试包括超疏水阳极氧化膜结合力测试及环境耐久性测试。结合力测试参考ASTM D3359-02 标准,将3M 无痕胶带均匀地按压在超疏水阳极氧化膜表面,然后从一侧缓慢提拉,此操作重复5 次,测量超疏水阳极氧化膜表面接触角变化。环境耐久性测试是将超疏水阳极氧化膜放置在自然环境中,实验周期内无降雨,天气以晴天居多,温度13~22 ℃,每隔6 d测量表面接触角变化。

2 结果与讨论

2.1 形貌和成分

图1(a)所示为常规铝合金试样的形貌,可见常规铝合金试样经过预处理表面较平整,只有轻度打磨痕迹。图1(b)所示为阳极氧化试样的形貌,可见试样表面形成一层多孔结构的阳极氧化膜,孔洞大小均一(直径约为30 nm)且呈蜂窝状排列。图1(c)所示为阳极氧化-封孔处理试样的形貌,可见经过阳极氧化和封孔处理后试样表面形成粗糙结构,局部放大图显示试样表面由形状不同且分布无规律的微凸体和凹槽构成。图1(d)所示为阳极氧化-封孔处理-表面修饰试样的形貌,可见经过阳极氧化、封孔处理和表面修饰后试样表面形成微纳米分级结构的阳极氧化膜,局部放大图显示阳极氧化膜表面由形状不同且分布无规律的微凸体和凹槽以及分散在微凸体表面和凹槽中的纳米级颗粒构成。这种特殊的微纳米分级结构是阳极氧化膜表现出超疏水特性的决定性条件。

图1 不同试样的形貌Fig.1 Morphology of different samples

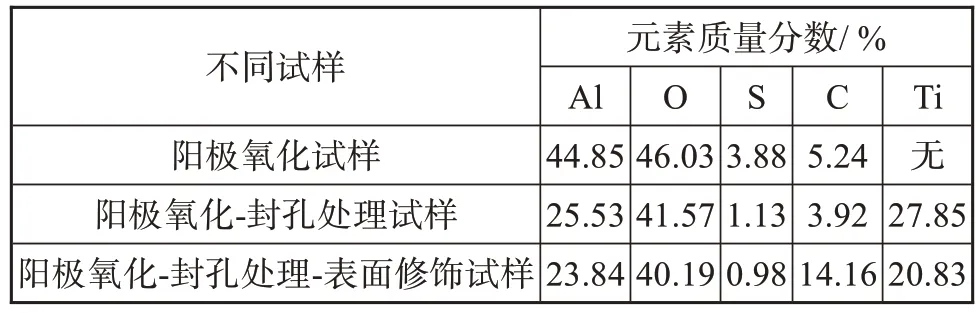

表1 列出不同试样表面组成。阳极氧化试样表面含有 Al、O、S 和 C 四种元素,其中 Al、O 和 S 元素是阳极氧化膜的特征元素,Al 元素质量分数最高,而S 元素质量分数较低。少量C 元素是由于试样在放置过程中被空气污染。阳极氧化-封孔处理试样表面含有 Al、O、S、C 和 Ti 元素,少量 C 元素也是试样在放置过程中被空气污染所致,Ti 元素则由于封孔过程中阳极氧化膜与封孔液发生反应生成钛氢氧化物(Ti(OH)4)掺杂在阳极氧化膜中,与文献[9]报道的结果一致。阳极氧化-封孔处理-表面修饰试样表面也含有 Al、O、S、C 和 Ti 元素,但 C 元素质量分数升高,是由于表面修饰过程中硬脂酸与试样表面结合并稳定的附着,使表面能降低[10-12]。

表1 不同试样表面组成Tab.1 Surface components of different samples

2.2 表面润湿性

表2 列出不同试样表面接触角及水滴形态,可知不同处理方法对试样表面润湿性有较大影响。常规铝合金试样表面接触角为50.6°,呈亲水状态,容易被润湿。阳极氧化后试样表面接触角有所增大,但仍然呈亲水状态。经过阳极氧化和封孔处理后试样表面接触角增大到127.3°,由亲水状态转变为疏水状态,不易被润湿。主要原因:经过阳极氧化和封孔处理后试样表面形成粗糙结构的阳极氧化膜,空气容易填充在微凹槽处使水滴与阳极氧化膜表面接触面积减少,从而阻碍水滴铺展。经过阳极氧化、封孔处理和表面修饰后试样表面接触角达到153.2°,呈现超疏水状态,很难被润湿。由于试样表面形成微纳米分级结构的阳极氧化膜,可以俘获空气填充在微凹槽处形成气膜,使水滴与阳极氧化膜的接触面转变为固-液-气多相复杂接触面,减少接触面积[13-16]。另外,硬脂酸与试样表面结合并稳定的附着,进一步降低表面能,使水滴铺展受到更大阻碍,很难润湿试样表面。

表2 不同试样表面接触角及水滴形态Tab.2 Surface contact angle and droplet morphology of different samples

2.3 耐久性

2.3.1 结合力

图2 所示为不同试样表面接触角随胶带剥离次数的变化。可见随胶带剥离次数增加,常规铝合金试样、阳极氧化试样、阳极氧化-封孔处理试样和阳极氧化-封孔处理-表面修饰试样表面接触角都未出现大幅度降低,说明不会残留胶而影响接触角测量结果。其中,阳极氧化-封孔处理-表面修饰试样经过5 次胶带剥离测试后接触角仍然大于150.0 °,说明在铝合金表面制备的超疏水阳极氧化膜具有良好的结合力,能保持稳定的超疏水状态。

图2 不同试样表面接触角随胶带剥离次数的变化Fig.2 Variation of surface contact angle of different samples with the number of tape stripping

2.3.2 环境耐久性

在自然环境中放置不同时间,超疏水阳极氧化膜表面接触角的变化如图3 所示。分别放置6 d、12 d、18 d、24 d、30 d,可见接触角均大于150.0 °,说明在铝合金表面制备的超疏水阳极氧化膜在自然环境中能保持稳定的超疏水状态,耐久性良好。

图3 在自然环境中放置不同时间超疏水阳极氧化膜表面接触角的变化Fig.3 Variation of surface contact angle of superhydrophobic anodic oxide film placed in natural environment for different time

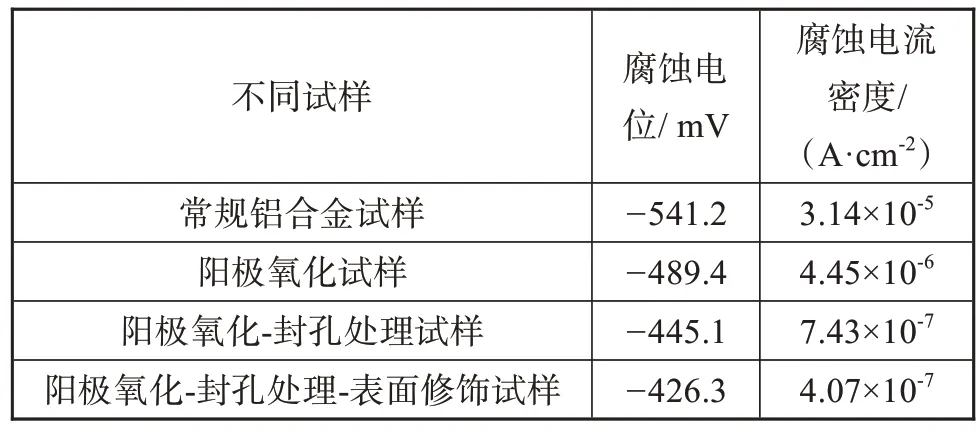

2.4 耐蚀性

图4所示为不同试样的极化曲线,表3列出极化曲线拟合结果。通过对比不同试样的腐蚀电位和腐蚀电流密度可知,阳极氧化可以提高铝合金表面耐蚀性,并且阳极氧化后经过封孔处理,铝合金的耐蚀性进一步提高,这已被大量研究证实[17-20]。阳极氧化-封孔处理-表面修饰试样的腐蚀电位较常规铝合金试样正移了约115 mV,腐蚀电流密度降低了近两个数量级,说明耐久性超疏水阳极氧化膜可以显著提高铝合金的耐蚀性。主要原因:一方面,耐久性超疏水阳极氧化膜表面孔洞很少,增强了对腐蚀介质的阻隔能力,使得腐蚀阻力增大,有效降低了腐蚀倾向。另一方面,耐久性超疏水阳极氧化膜表面形成微纳分级结构,可以俘获空气形成一层气膜,起到物理性屏蔽作用,有效减缓腐蚀。

表3 极化曲线拟合结果Tab.3 Fitting results of polarization curve

图4 不同试样的极化曲线Fig.4 Polarization curve of different samples

阳极氧化试样、阳极氧化-封孔处理试样和阳极氧化-封孔处理-表面修饰试样的极化电阻较常规铝合金试样都显著提高,分别提高了7.24 kΩ·cm2、39.34 kΩ·cm2、150.14 kΩ·cm2,其中,阳极氧化-封孔处理-表面修饰试样的极化电阻最高,达到158.40 kΩ·cm2,较常规铝合金试样提高幅度最大。结合上述分析,经过阳极氧化、封孔处理和表面修饰后在铝合金表面制备出耐久性超疏水阳极氧化膜,该膜层表面特殊的微纳分级结构可以俘获空气形成一层气膜,阻碍腐蚀介质与铝合金基体接触,使得腐蚀阻力增大,从而有效抑制铝合金基体腐蚀。

3 结论

(1)采用阳极氧化工艺,并结合封孔处理和低表面能修饰,在建筑行业常用的6463 铝合金表面制备出耐久性超疏水阳极氧化膜。该膜层具有良好的结合力,且在自然环境中能保持稳定的超疏水状态,其腐蚀电位较铝合金基体正移了约115 mV,腐蚀电流密度降低了近两个数量级,呈现出优良的耐蚀性。

(2)耐久性超疏水阳极氧化膜表面特殊的微纳分级结构可以俘获空气形成一层气膜,起到物理性屏蔽作用增强了对腐蚀介质的阻隔能力,使得腐蚀阻力增大,从而有效抑制铝合金基体腐蚀。