机械模具数控加工制造技术分析

王晖

摘要:当前,机械模具的加工型面和结构越趋复杂,同时,在加工过程中对材料精度的要求逐渐提高,因此对加工企业的机械模具加工技术就提出了较高要求。而随着科学技术的发展,也在一定程度上促进了机械制造企业模具数控加工制造技术的创新。本文通过分析机械模具数控加工制造技术,以及模具制造中数控加工技术的具体应用,进一步提出提高机械模具加工精度的关键措施。除此之外,在现代制造业中,UG软件发挥着重要作用,在数控环境中,利用UG软件能够实现数控加工及模具设计。

关键词:机械模具数控加工制造技术

机械模具加工是各种制造企业工业设备加工和制造的基础。当前,机械模具加工型面以及结构越趋复杂,对加工周期和精度的要求逐渐提高,因此也对机械企业的模具加工制造技术提出较高要求,若仍采用传统单轴数控加工技术,则无法满足现代化的加工需求。除此之外,UG软件作为一种计算机辅助机械加工制造系统具有广泛应用,在机械制造、模具制作或航空科技中,均能够发挥重要价值,对于大型、复杂的加工制造来说,采用UG技术能够显著提升加工精度,帮助制造企业缩短加工时间。

1 机械模具的数控加工制造技术分析

当前,对于制造企业,在开展机械模具加工过程中主要涉及车削、铣洗、磨削、数控加工、火花加工以及火花线切割等不同环节,各环节都有明确的任务和加工作用,且无法代替。根据机械模具的生产方式以及其结构可以发现,不同模具差异明显[1]。因此,要求机械模具制造技术呈现多元化,注重机械制造技术的创新性,由于模具产品及其结构越趋复杂,对产品加工精度要求逐渐提高,因此相应的数控加工编程复杂程度也不断提高。根據机械模具加工的数量和时间来看,其加工时间以及模具生产规模具有随机性,机械模具加工时间是由机械制造企业的加工能力来决定的。

2 机械模具数控加工

在机械模具加工过程中应结合模具类型,按照产品装配图设计要求开展,除自动加工及数字编程外,数控加工流程与传统机械加工流程基本一致[2]。第一,机械模具零件图。在开展机械模具数控加工前,要求工作人员认真分析模具图纸,以确定所标注零件参数的完整性和设计合理性,比如注明特殊工序,结合实际设计要求实现流转工序处理[3]。第二,选择合适的毛坯构件。根据机械模具、设计材料选择合适的毛坯构件。应以工艺控制以及生产成本为原则进行毛坯构件选择,以提高构件加工经济性及加工效率,需要注意在模具评选时不能出现不符合技术规范的情况。第三,确定加工技术路线。加工技术路线是指工作人员能够对机械模具加工方法、工艺参数、刀具、装夹等方案进行合理设计,以保障加工技术路线的合理性,由专业工艺人员对机械模具加工任务进行数字化编程。第四,加工工艺。工作人员对机械模具不同加工环节进行合理设计,包括粗加工成形、外圆倒角、加工键槽、斜面等,之后依次进行端面表面粗糙度测量,去除余量,加工螺纹,最终使机械模具达到相应生产标准。第五,移交模具工艺备档[4]。完成机械模具数控加工作业后,一旦确定工件合格,需进行档案移交,在将工件交至甲方前要求工作人员认真清洗各原部件并开具产品合格证明,根据实际生产要求通过工艺工序草图以及工艺规程等文本,汇总设计思路和全工艺路线,将文本与工件成品共同移交至甲方进行文件备档。

3 多轴数控编程技术在机械模具制造中的应用

在开展机械模具制造时需完善现有加工技术,尤其对于数控加工技术来说,其可提升机械制造企业模具生产效率,帮助企业降低生产成本。在机械模具制造中广泛运用数控科学加工技术可实现零部件加工以及模具铸件加工,对于线下技术来说可用于凹、凸面等外部结构模具加工,尤其是复杂外形结构的模具加工。在本研究中以多轴数控编程技术作为研究对象,分析其技术在机械模具加工制造中的应用。

在数控加工技术中多轴数控编程加工技术操作难度较高,同时,该技术具有较广的适用范围。其结合多项技术,包括精密加工技术、高性能伺服驱动技术以及计算机控制技术,可用于曲面机械模具的加工[5]。此外,该加工技术具有较高的自动化水平,以及精确度高、效率高等特点。目前,在三轴数控技术应用中多借助多轴数控编程加工设备,该设备其能够随意调整参数并控制模具刀具位置、刀具轴线等,以实现对模具多角度加工,且不会影响加工表面和轴线夹角、切削速度等。随着科学技术发展,当前对于一些机械制造企业运用五轴联动数控加工设备以实现机械模具加工。对于多种数控编程加工,其涉及多轴数控编程、多轴数控机床结构技术以及刀具技术。具体来看,在开展多轴数控加工过程中,关键是实现刀具轴矢量控制,目前数控自动编程系统可完成三轴数控编程,一般采用ATP语言编程以及图像自动编程这两种方式。如图1所示为多轴数控编程的具体流程图。

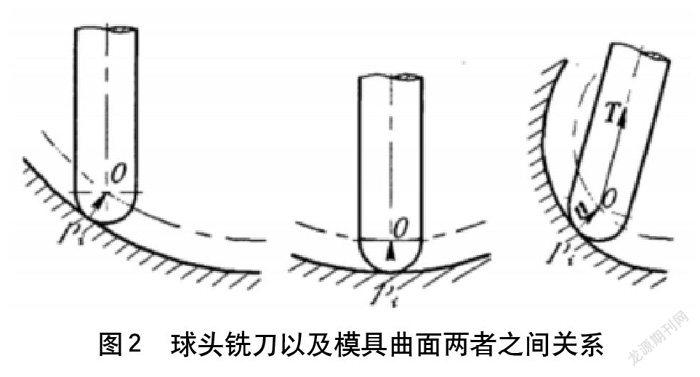

从结构技术来看,根据ISO标准规定,在采用五轴联动数控机床进行加工时采用右手坐标系,主轴坐标为Z,旋转坐标X轴、Y轴、Z轴可分别定义为A、B、C轴。在正常情况下,可将机床作为绝对坐标,其原点为机床绝对原点,位于机床中心位置,主要对机床以及控制系统实现同步操作,便于测量机床初始运动位置。工件坐标系是由编程人员自定义工件数控编程坐标系。为提升机械模具加工效率,使其满足相应质量要求,在运用刀具开展多轴数控加工时工作人员一般使用环形铣刀、球头铣刀等。针对曲面率低于球头刀的情况,可将铣刀曲面接触面作为有效面积,采用球头铣刀完成机械模具加工[6],如图2所示为球头铣刀以及模具曲面两者之间的关系。

4 提升数控加工精度的方法

第一,几何误差控制。在机械模具加工过程中刀具、机床、主轴等均会影响最终产品加工精度。从主轴旋转情况来看,主轴在整个机床中发挥重要传动作用,主轴旋转可决定工件对应位置,进一步影响加工工件表面平整度。在具体加工时,主轴回转轴线与标准中心轴线偏离会使最终加工件形成误差,主要由于轴承匹配度不高,主轴出现磨损,主轴同轴度较低等导致。为减少主轴回转产生的误差,首先要求在安装时进行主轴装配,做好主轴维护保养,减少主轴回转对加工件精度产生的影响。其次,刀具精度能够从一定程度上影响工件加工精度,尤其是刀具采用特殊方式加工,在进行工件切削加工时刀面,工件以及切削刃彼此间会形成一定摩擦,进而导致刀具产生磨损,当刀具磨损达到一定程度之后,会提升加工面粗糙度,使切削形状发生显著变化,进而机床发生振动并产生加工件加工误差。根据研究发现,刀具磨损会从一定程度上影响工件的加工质量、成本以及切削效率。为降低工件切削加工精确度低的问题,要求除使用显微镜进行刀具安装,采用刀样板外,还可以引入耐磨材料刀具,加入适量冷却润滑液,尽可能减少刀具产生的磨损,延长使用寿命。622F521B-F5D9-411B-9446-06BFD1B6AB4D

第二,受热及受力对加工精度的控制。在工件加工过程中,其模具材料、质量也会从一定程度上影响加工精度。材料加工会受到作用力以及温度因素影响,进而使加工件出现扭曲、断裂以及变形。在具体加工时,刀具彼此间摩擦会形成热量,使刀温提高,刀具出现热变形,增加刀具切削尺寸,进而降低加工件的精度。对此,在工件加工时应合理选择刀具,做好切削深度参数调整,可采用冷却法防止刀具出现热变形,以提升机械模具的加工精度。除此之外,为防止受热不均导致加工件加工精度降低,在刨床加工长方体垂头外表面时,由于受刨刀挤压导致工件外表面温度快速提升,要求对工件表面进行快速降温,但需注意的是采用该方法会导致加工件表面受热不均,使工件中、后部弯曲以及上表面突出等现象发生。在工件加工过程中切削量大会影响加工件的整体精确度,为避免由于工件受热不均导致加工精度影响,通常可采取以下措施:首先,在加工过程中加入适量冷却润滑剂,以防止工件温度快速提高。其次,针对加工件非加工面应好预冷措施,进而减少加工面、非加工面两者温度差。为提高机械模具加工精度,要求严格按照工艺流程和产品性能,选择合适加工材料。

第三,加工操作精度控制。在机械模具加工过程中需要做好工件调整及装夹,在完成加工时可采取手工方式进行模具加工,如果多次调整和装夹工具仍无法保证刀具和工件实现理想配合,这种情況下会使加工精度存在偏差,尽管偏差较小,但在模具加工时会扩大误差。因此,作为操作人员应严格按照有关规范进行工件参数调整及装夹,尽可能减少装夹频率,对于机械批量加工过程中可利用固定装夹或其他辅助工具,完成工具参数调整及装夹,尽可能减少由于多次调整装夹导致的误差。除此之外,在工件加工过程中测量作为重要环节,能够确保工件尺寸的合理性及测量的准确性,但如果未采取合适测量工具或选择方式不正确,均会导致工件误差扩大,因此需严格按照规范准确进行工件加工测量。

5 UG软件及数控环境分析

UG软件是集合CAD/ CAM以及CAE等技术为一体的计算机辅助机械制造系统,在具体应用中UG软件具有广泛的应用范围。在实际生产加工中利用UG系统能够帮助企业节约成本,提升整体生产效益以及加工质量。UG系统是一种半自动半参数化建模系统,具有较强的集合能力,能够将Pto/e标准化特性进行整合利用,经多进程计算机配合有效处理刀具轨迹以及交互式数控编程。相对传统流程编码来说,其能够显著提升处理效率。在具体应用UG系统时,可压缩传统仿真建模时间,使原本要几周时间完成的建模工作压缩至十几分钟。现有研究发现,UG系统具有较高的建模效率。在实际机械模具加工中,UG系统能够将虚拟与现实进行融合,工作人员可通过UG系统实现基于理论基础的虚拟加工,处于虚拟环境下,选择相应的刀具、机床型号,加工制作流程,按照1∶1模式,结合不同加工环境、数据完成加工。由于该方法制作过程为可视化操作,因此,工作人员能够及时对加工参数进行优化、调整。在数控机械加工中UG系统能够融合现实与虚拟技术,能够避免在实际生产中不适用性。比如在模具设计中如果采取传统方式实现模具加工,则无法满足市场较大需求量,在具体工作中利用UG系统能够显著缩减人力、经济、物力资源,同时显著提升工作效率。通过UG系统能够针对设计工作实现1∶1模拟,在模拟中通过系统构建零件库,使其与国家标准零件库互通,在保障数据互通的前提下可大大减少工作人员重复性工作,提升生产效率。总之,利用UG 系统实现机械模具加工是科学合理的,能够基于虚拟环境下将模拟生产用于实际生产。

6结语

总之,相比传统机械模具加工来说,采用数控加工技术具有显著优势,可借助数控编程技术提升机械模具加工精度以及加工效率。在开展数控加工时,影响机械模具加工进度的因素包括加工、装夹调整、加工设备、刀具材料及冷却方法等。为进一步提升工件加工精确度,本研究提出可运用UG系统实现机械模具数控加工及设计,通过融合虚拟现实技术,可帮助企业缩短机械模具缩短加工时间,提升加工精度。

参考文献

[1] 黎成辉.数控加工技术在机械模具制造中的应用——评《机械及数控加工知识与技能训练》[J].现代雷达,2021(4):12-14.

[2] BL A, NC A, BP A ,et al.Hybrid Manufacturing based on the combination of Mechanical and Electro Physical–Chemical Processes[J].Procedia CIRP,2020(95):649-661.

[3] 程美.基于CAX的电饭煲注塑模具设计与数控加工[J].工程塑料应用,2019(12):6-7.

[4] 班仔优,刘阔,韩灵生,等.内喷式超低温加工机床的温度场仿真分析[J].制造技术与机床,2019(4):6-8.

[5] ALTNTA G.Modeling and Mechanical Analysis Considerations of Structures Based on Micro-CT[J].2020(4):114-116.

[6] 王玮,王华昌,陈松威,等.基于局部特征的模具数控加工推荐系统[J].中国机械工程,2019(9):8-9.622F521B-F5D9-411B-9446-06BFD1B6AB4D