无氧铜电子束焊接试验与分析*

0 前 言

无氧铜作为一种高纯度铜材料, 无氢脆现象,导电率高, 加工性能、 焊接性能、 耐腐蚀性能和低温性能均十分优异, 在大科学装置中得到了广泛应用

。 如在高温超导电流引线中, 室温终端、翅片换热器和高温超导段均为无氧铜材料

。 无氧铜可焊性好, 采用常规焊接工艺即可获得性能良好的接头, 但在航天航海等高端领域采用常规的焊接工艺不易得到满足使用要求的焊接接头。 电子束焊接是一种高功率密度的焊接方法, 具有加热速度快、 热输入小、 焊接热影响区及变形小、可精确控制焊接参数等优点, 广泛应用于金属材料的焊接

。 近年来, 有学者针对铜及铜合金与异种金属的焊接性能进行了研究, 涉及的主要焊接方式有TIG 焊、 搅拌摩擦焊、 激光焊、 氩弧焊、钎焊等

, 而关于无氧铜电子束焊接的研究较少。

铜焊接主要问题是易产生热裂纹和气孔

,原因是Bi 和Pb 为铜的主要杂质, 它们均不溶于固态铜, 在焊接时使铜产生脆化, 最终形成裂纹。 产生气孔的主要原因是铜在液态时会溶解大量的氢, 氢要外逸, 但铜导热性强, 熔池凝固快, 氢来不及逸出, 焊缝中就会形成气孔。

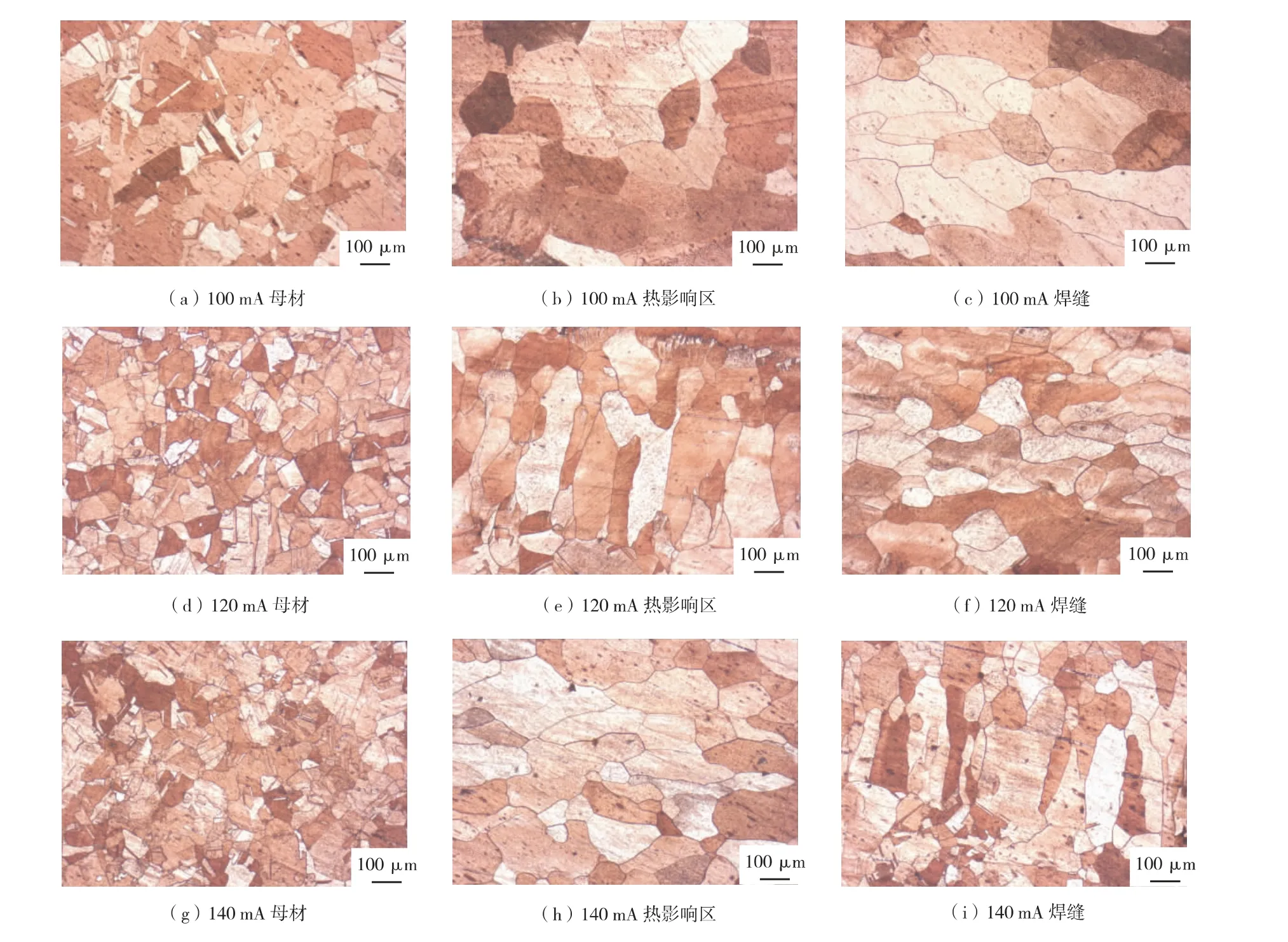

企业的思想意识落实在机制制定上,或者落实在实际的工作中,都需要在特定的环境中才能进行,但是,企业需要首先将自身的管理人员意识建立完善,让员工能够对企业的内控管理机制有正确的认识,让内控工作的进展能够有良好的前提条件,这样才能保证管理控制人员的工作开展顺利。另外,还需要将宣传制度或者企业的风险预警观念建立完善,打造长期的、适合企业发展的内控机制流程,促进内控管理工作的工作效益和企业的经济利益。这样才能保证企业的管理者责任意识体现在工作中,积极促进企业的健康发展。

本研究采用电子束焊接工艺对30 mm 厚的无氧铜板材进行焊接, 用ZEISS Imager A2m 显微镜观察在100 mA、 120 mA、 140 mA 电流下焊接接头的显微组织, 并分析其对力学特性的影响, 为铜及铜合金的电子束焊接应用提供参考。

1 试验设备和方法

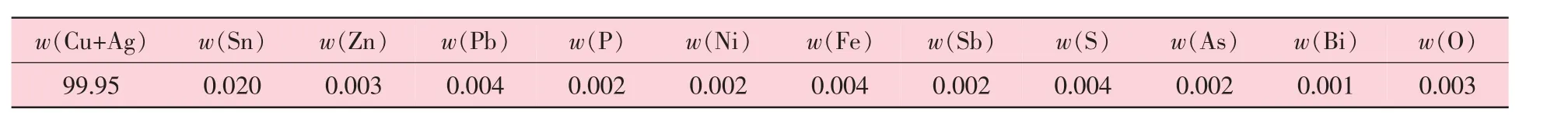

电子束焊接试验系统由主机、 控制设备、 电源和真空室系统等组成, 电子枪型号为G600KM,高压电源为HCV-150/60KM, PLC 系统为S7-300, CNC 系统为SINUMERIK 840D。 试验所用的基体材料为TU2 无氧铜板, 基体材料的加工尺寸为300 mm×150 mm×30 mm。 TU2 无氧铜板的化学成分和力学性能见表1 和表2。

采用三组电子束焊接工艺参数焊接无氧铜试板, 100 mA 电流情况下无氧铜焊件出现未焊透现象, 120 mA 和140 mA 情况下焊接起始处存在未焊透现象, 中间部位焊缝成形良好, 焊接接头无明显缺陷。

论教育科学的本性……………………………………………………………………………………………………李 军(4.63)

作为高能束焊接的一种, 电子束焊接功率密度最高可达108 W/cm

。 当高能量电子光束撞击被加工工件时, 产生的高温使得两块铜板焊缝处发生局部熔化和蒸发, 在金属蒸汽的反冲压力下液态铜金属被冲击, 形成电子束熔池中的凹陷“小孔”, 小孔的出现会改变传热传质行为

。 为了获得高质量焊接接头, 在焊接前要对焊件进行清洗以减少切割后的清洁工作量, 再用研磨机进行打磨去除被焊工件表面的氧化膜, 最后用丙酮清洗被焊工件。 本试验根据焊件的尺寸选取焊接参数, 焊接速度为6 mm/s, 加速电压为150 kV,焊接电流分别为100 mA、 120 mA 和140 mA,进行三组对比试验来研究不同电流下焊缝组织的差别。

3.1.1 测量放样 基面处理合格后,按设计要求测量确定各填筑区的交界线,洒石灰线进行标识,心墙坝体料与垫层交界线每层上升均要进行测量放线。

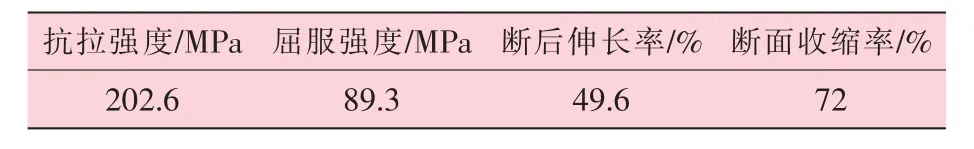

在100 mA、 120 mA、 140 mA 电流下无氧铜焊接接头的母材、 热影响区和焊缝的显微组织形貌如图3 所示, 选取位置为图2 中A、 B、C 处。 无氧铜板中铜含量高达到99.95%, 母材组织为a-Cu 单相组织, 由于铜的层错能低则位错完全(当金属的层错能很低时, 完整位错的分解才会明显出现), 导致铜板内晶体发生晶体塑性变形, 形成退火孪晶组织, 晶粒细小且存在大量孪晶

, 母材平均晶粒直径为8.3 μm。 由于铜具有极高的热导率, 且板材厚度不大, 焊接热量能迅速穿透整个板材厚度方向。

2 试验结果分析

2.1 接头宏观形貌

三组被加工件都采用对接形式, 如图1 所示。 焊接试验在容积为66 m

的真空室中进行。 焊接后即对焊件进行退火处理, 退火温度为600 ℃。

2.工作条件:(1)相关的论文与著作以及当代画家画作的图片资料。(2)购买一些高清绘画图册,以便更好的了解绘画技能。(3)咨询相关专业的老师,以及通过自己导师的指点改进自己的不足。

2.2 微观组织

铜材料热处理主要有6 种方法, 即: 固溶淬火、 时效热处理、 再结晶退火、 高温均匀化退火、 低温消除应力退火和低温强化退火。 本研究主要对焊后板材进行时效热处理, 该处理主要通过固溶、 淬火后析出溶质原子强化合金, 以达到改善性能、 稳定材料组织和尺寸的目的。 时效温度要求较为严格, 炉温必须保持在600 ℃, 且温度均匀。 焊件冷却后将焊接接头进行横向切割,随后机械磨抛样品至镜面状态, 然后使用王水侵蚀

。 最终采用对比试验来观察不同电流对无氧铜焊接接头的影响, 试验结果取焊接接头性能最好的一组, 利用ZEISS Imager A2m 显微镜观察焊接接头处组织的变化。

图2 为100 mA、 120 mA、 140 mA 三种不同电流情况下TU2 无氧铜板焊接接头的焊缝形貌, 从图2 可以看出TU2 无氧铜板焊接接头的焊缝形貌为钉形。 其中, 在100 mA 电流下熔池深度未达到铜板底部, 可见在该条件下电子束没有焊透无氧铜板, 在120 mA 和140 mA电流下焊缝成形良好。 焊后经X 射线检测,焊缝处没有发现气孔、 裂纹缺陷。 三组试样中焊缝最大宽度分别为3 mm、 4 mm 和5 mm,焊缝厚度增加明显。 无氧铜焊接形成的焊缝最大宽度比其他金属相对较窄, 原因是电子光束能量密度高, 光束细, 热输入量小, 而且铜的散热性导热性很好, 从而影响焊接接头晶粒的长大。

在焊接接头的横截面中主要以母材、 热影响区和焊缝三个特征区域组成。 母材、 热影响区的晶体组织为等轴晶, 区别在晶体尺寸。 从图3 可以看出, 母材的晶体组织最小, 热影响区的晶体组织相对于母材晶粒严重粗化, 平均晶粒直径达到25 μm, 这是因为发生了回复与再结晶过程, 热影响区平均晶粒直径在该过程中随焊接热输入增加而增加, 热影响区温度越高,保温时间越长, 再结晶过程越完全。 140 mA 电流下, 在焊缝区可以观察到明显的粗大晶粒, 热影响区的等轴晶也很粗大; 电流减少到120 mA时, 焊缝及热影响区晶粒尺寸减小, 晶粒数目增多; 继续降低电流至100 mA 时, 焊缝、 热影响区晶粒进一步变小, 分布均匀。 虽然在100 mA 时晶粒最小, 但是在该条件下产生了未焊透现象, 不能满足实际生产。 不同电流下获得的焊缝组织晶粒特征形貌和柱状晶晶粒宽度尺寸对比可见, 在140 mA 电流条件下, 焊缝柱状晶尺寸变小最为明显, 因此接头塑性、 韧性增强明显。

2.3 硬度

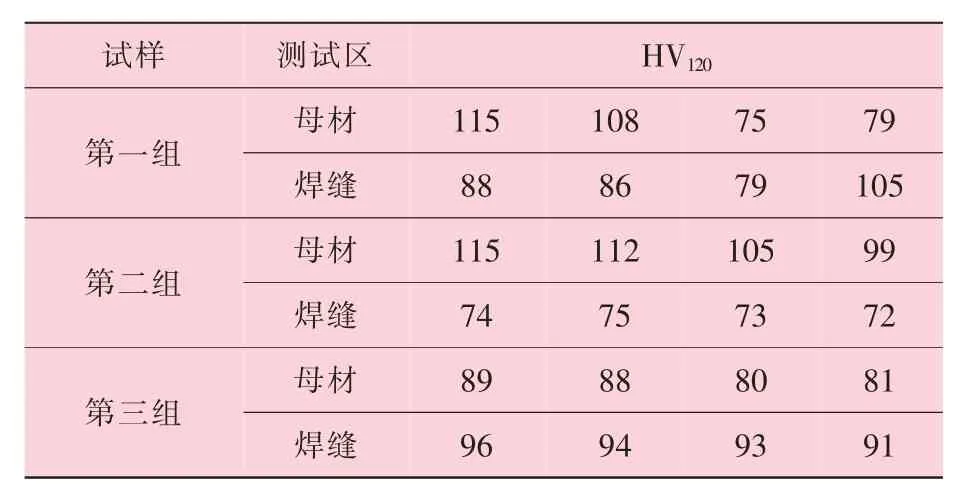

通过HV-120/维氏硬度计对三组焊缝处的硬度试样进行硬度试验。 分别对焊缝处和母材区进行取点检测, 结果见表3。

由表3 可知, 第一组和第二组试验在母材区和焊缝区硬度差异大, 由于焊接铜板样品批次不同, 导致焊缝两边母材硬度也不同, 经过电子束焊接后焊缝处硬度明显变化, 在焊接加热后又冷却的过程中, 焊缝处晶体结构发生细微变化, 导致焊缝处硬度降低。 第三组试验母材区和焊缝区硬度基本一致, 因为两块母材强度基本一致, 在焊接过程中熔池内外没有成分差异, 凝固时也没有相变发生, 所以焊缝区和母材区硬度差别不大。

3 结 论

(1) 无氧铜电子束焊接接头焊缝为钉形焊缝, 随着焊接电流的增大, 焊缝宽度增加幅度不大, 焊缝厚度增加明显。 母材和热影响区为等轴晶组织, 热影响区的晶体组织相对于母材晶粒严重粗化, 焊缝区为柱状晶和等轴晶组织。

(2) 随着电流输入的增大, 焊缝区和热影响区的晶粒尺寸增大。 在100 mA 电流条件下产生了未焊透现象, 140 mA 电流条件下焊缝柱状晶细化, 接头塑性、 韧性明显增强。

[1] 郑森,程东海,陈益平,等.铝/铜电子束焊接头的显微组织与力学性能[J]. 中国有色金属学报,2016,26(5):995-1000.

[2] 任军帅,宋健,王若旭,等. 高纯铌/无氧铜爆炸焊接复合板界面组织及性能研究[J]. 热加工工艺,2021,50(9):45-48,53.

[3] 彭吴擎亮,李强,常永勤,等.核聚变堆偏滤器热沉材料研究现状及展望[J].金属学报,2021,57(7):831-844.

[4] 张丽娜,李京民,马芳,等. K4169 铸造镍基高温合金电子束焊接裂纹特征分析[J]. 航天制造技术,2012(2):5-8.

[5] 门会海.铝板与铜板的TIG 焊[J].焊接技术,2006,(4):76.

[6] 贺地求,孙友庆,马力,等.CuNiCrSi 铜合金搅拌摩擦焊工艺参数与组织性能分析[J]. 焊接学报,2018,39(11):83-88.

[7] 张国伟, 肖荣诗.60 mm 厚304 不锈钢板超窄间隙光纤激光焊接接头组织性能研究[J]. 中国激光,2014,41(8):108-113.

[8] 施方乐,黄雷.钛及钛合金管氩弧焊焊接保护罩设计[J].机电设备,2019(1):36-38.

[9] 管延超,王根旺,王扬,等. 基于纳米操作的纳米线钎焊结构组装及互连[J]. 中国激光,2021(8):281-289.

[10] 孙向明. 微量Ag 对无氧铜性能的影响[J]. 机械工程材料,2002(2):31-34.

[11] 吕会敏,马雪芸,胡芸. 铜及铜合金的焊接[J]. 科技信息,2010(30):117.

[12] 张宏圭. 激光深熔焊接铝合金焊缝成分及性能研究[D]. 长沙:湖南大学,2012.

[13] 王佳杰,矫勇,于久灏,等. 电子束焊熔池温度场及小孔演变的数值模拟[J].焊接学报,2017,38(6):87-90,133.

[14] 刘国亮,杨善武,周鲁军,等.异种不锈钢电子束焊接接头的组织与性能[J]. 材料热处理学报,2020,41(5):194-203.

[15] 陈玉龙.纯铜激光-电弧复合焊接工艺研究[D].武汉:华中科技大学,2016.