基于Simulink和FloTHERM仿真的换流阀TE板缺陷分析及改进设计

超高压输电公司广州局 陈 浩 王晨涛 石延辉 赖桂森

天广直流工程换流阀使用电触发晶闸管技术,电触发换流阀晶闸管电子板简称为TE 板,实现晶闸管触发、监测与保护功能。其du/dt 保护功能主要用以实现当晶闸管处于反向恢复保护期、且两端电压上升速率大于100V/us 时,du/dt 保护电路产生触发脉冲触发晶闸管导通,以避免晶闸管损坏。近年换流阀维护发现部分TE 板du/dt 保护功能回路存在元件烧蚀、损坏的现象。经分析,TE 板du/dt 保护功能元件可靠性低,长期运行后元件若烧蚀、损坏,将导致晶闸管在反向恢复期失去du/dt 保护,从而承受过高的电压而损坏。若一个阀内的多个TE 板均无du/dt 保护,可能导致雪崩效应进而造成直流跳闸。

针对高压直流输电系统中的换流阀TE 板在长时间的运行中经常发生du/dt 保护功能回路的元件烧蚀、损坏的现象,本文对换流阀TE 板的工作原理进行了研究。首先分析换流阀TE 板du/dt 保护功能回路的工作原理,然后基于Simulink 和FloTHERM 进行仿真分析换流阀TE 板du/dt 保护功能回路存在的潜在缺陷,开展可靠性研究,进行改进优化,提高元件可靠性。

1 TE 板工作原理

1.1 TE 板功能简介

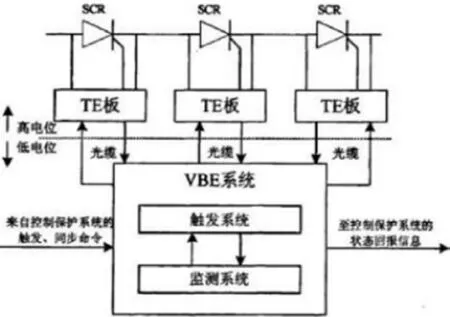

换流阀晶闸管触发与监测单元如图1所示,在整个监控系统中,阀基电子设备(VBE)主要负责将控制保护系统发出的触发字与晶闸管结温保护字通过光纤发送至TE 板,同时负责接收来自TE 板的回报信息,将其代表的晶闸管状态传递给控制保护系统。控制保护系统根据运行工况选择触发需要导通的换流阀,并为换流阀提供快速保护以及监视换流阀运行情况的作用。TE 板主要功能有:从阻尼回路获取能量,满足板卡工作需要并能满足故障条件下TE 板的正常功能;正常触发晶闸管;负压监测;晶闸管正向过电压保护和du/dt 保护;晶闸管反向恢复保护。

图1 晶闸管触发与监测系统

1.2 TE 板基本原理

TE 板工作原理如图2,其由光信号接收模块、光信号发射模块、晶闸管电压监测模块、逻辑控制模块、晶闸管门极脉冲放大模块、BTC 模块、电源模块构成,通过光头与VBE 连接,板卡内部各功能模块间采用电信号连接。TE 板产生晶闸管触发脉冲有3个回路:BTC 回路、电压变化率监测回路及接收VBE 系统正常触发信号的回路。

图2 TE 板工作原理框图

正常触发信号:当VBE 向TE 板发送双脉冲触发信号后,且晶闸管两端电压大于120V、TE 板电源电压满足触发要求后,逻辑控制模块产生触发晶闸管的信号,经晶闸管门极模块放大电路放大后施加到晶闸管门极触发晶闸管;BTC 回路触发信号:当晶闸管电压超过设定的保护值时,BTC 回路产生触发脉冲直接施加到晶闸管门极上触发晶闸管,以避免晶闸管损坏[1];du/dt 触发信号:当晶闸管处于反向恢复保护期且两端电压上升速率大于100V/us 时,du/dt 保护电路产生触发脉冲,以避免晶闸管损坏。

2 TE 板的du/dt 回路仿真分析

2.1 仿真工具简介

Simulink 是MATLAB 最重要的组件之一。它是利用图形化的工具进行建模仿真的,可提供一个动态系统建模、仿真和综合分析的集成环境,在该环境中,只需通过鼠标简单操作就可构建成各式各样的系统模型。针对包括通信、控制、信号处理、视频处理和图像处理系统,Simulink 提供交互性图像化环境和可定制模块库来对其进行设计、仿真、执行和测试。FloTHERM 是一款专门用于电子散热领域的三维热仿真和优化设计软件,可应用于封装元件、PCB 板、系统设备和数据中心等不同层级。在任何实体样机建立之前,用户可通过FloTHERM软件创建产品的虚拟模型,检测产品内部的气流流动、温度分布和热量传递过程。根据FloTHERM提供的仿真结果可识别产品存在的热风险并且进一步提高产品的可靠性[2]。

2.2 du/dt 原理

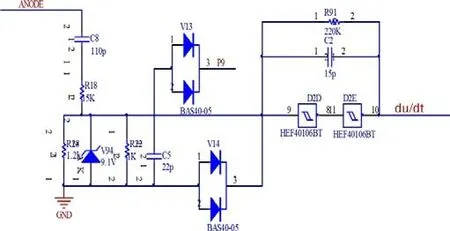

du/dt 检测模块电路如图3所示,du/dt 电压检测电路用于检测晶闸管正向电压时电压变化,du/dt检测模块通过电容C8、电阻R18和电阻R28、R22、电容C5分压进行检测,当电压变化率超过du/dt 时,施密特触发器D2E 输出电压信号du/dt 为高电平。电压变化率为du/dt 时,由于变化电压落在电容C8两端,计算得到回路电流i=C×du/dt=110pF×du/dt,D2施密特触发器9管脚输入电压为:U=R×i=(1kΩ//1kΩ)×110pF×du/dt=55du/dt V/us。由HEF40106芯片手册可知VT+=5.8V,计算得到du/dt 约为100V/us。当电压变化率大于100V/us时,du/dt 输出为正。

图3 du/dt 回路原理图

2.3 建模仿真

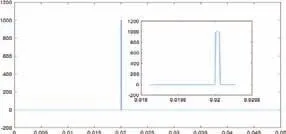

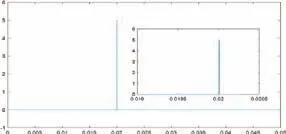

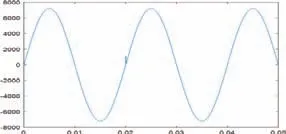

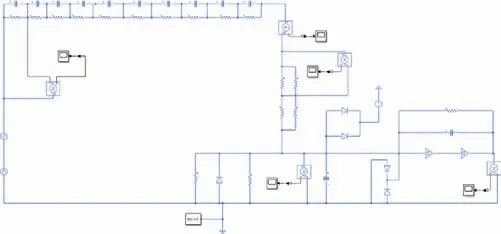

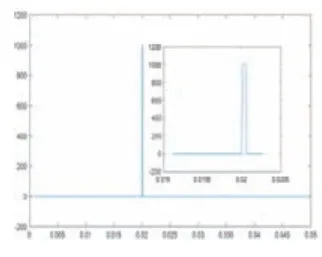

利用simulink 对板子进行电路仿真。晶闸管du/dt 检测模块仿真电路如图4所示,晶闸管输入电压为7.2kV、50Hz 的正弦电压,为了测试du/dt 检测电路的工作性能,在t=20ms 时施加了一个脉宽50us,电压幅值1kV,电压上升时间和下降时间均为10us 的脉冲(即电压上升率为100V/us),仿真结果如图5~8。

图4 simulink 搭建的du/dt 模型图

图5 du/dt 回路输入电压实时波形图

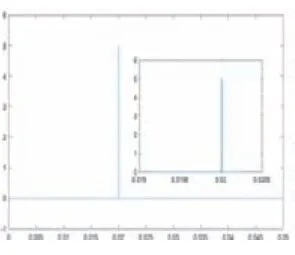

图6 du/dt 回路输出电压实时波形图

图7 C8电压实时波形图

图8 R18电压实时波形图

由仿真结果可知,du/dt 电路能正常工作,持续监测电路的电压变化率。但该电路存在的问题一是电容高压电容C8两端电压高;二是C8长时间承受高压,积污老化后最终导致被击穿,引起功率电阻R18长时间过载,进而导致发热严重并被烧毁。利用FloTherm 对TE 板子进行热仿真。对需要监控温度的位置增加监控点,本次仿真需要在C8和R18两处地方设置监控点,监控其温度数据。仿真分析可知,TE 板正常工作时,R18和C8两处的板温为环境温度。只要工作环境温度不高,那么它们的温度也不会很高,从而导致其烧毁[3]。

图9 TE 板FloTherm 仿真模型

图10 C8处温度

图11 R18处温度

3 TE 板改进设计

由仿真分析可知,TE 板的du/dt 回路部分元件过热问题与PCB 的设计布线,以及板内元件热传导关系不大,更多与原理设计有关。由于du/dt 回路是并在晶闸管端的,高压电容C8击穿后阀端电压加在电阻R18两端,R18长时间过载,因此有明显的烧灼痕迹。针对TE 板这一薄弱环节对TE 板进行优化设计,改进后的du/dt 电路采用多个电阻电容并联后再串联构成,du/dt 保护定值通过电阻R41-R50和电阻R51分压进行确定。优化后的du/dt 电路一方面减少了板卡内的高压器件、避免了高压电容积污及功率电阻发热问题,另一方面提高了元件冗余度,进一步提高了回路可靠性[4]。最终改进后的仿真模型图12。

图12 优化后TE 板du/dt 回路

图14 du/dt 回路输出电压实时波形图

图15 单个电容电压波形对比图

图16 单个电阻电压波形对比图

图17 电路中1~8个电容击穿时单个电容电压波形图

图18 电容依次击穿时du/dt 回路输出电压实时波形图

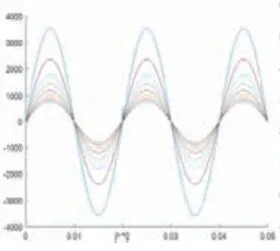

同样输入电压为7.2kV、50Hz 的正弦电压,在t=20ms 时施加了一个脉宽50us、电压幅值1kV、电压上升时间和下降时间均为10us 的脉冲(即电压上升率为100V/us),仿真结果如图13~18所示。

图13 du/dt 回路输入电压实时波形图

根据仿真模型,得到单个电容的电压波形,改进后的电路取得了明显的效果,电容电压两侧电压显著下降,提高了整体电路的耐压水平。电阻两侧电压与原R18两侧对比也有明显的下降。同时通过仿真发现,改进后的du/dt 电路采用多个电阻电容并联后再串联构成,不仅分压效果明显、单个电容的电压显著下降。并且能提高电路运行的稳定性,在出现单个电容击穿的情况下,电路仍然能稳定工作[5]。

综上,针对换流阀TE 板du/dt 保护功能回路经常发生元件烧蚀、损坏等现象,本项目通过对电路原理实施建模仿真进行原因分析,初步判断该现象为电路设计上存在高压元件单一、缺乏冗余度的缺陷,长期运行后积污、老化导致。针对电路缺陷,本项目进一步提出了优化设计方法并完成相关电路设计。