基于机器视觉的3C外壳工件螺孔位置尺寸测量系统

黄南海,汪志成,周显恩

(1.东华理工大学机械与电子工程学院,南昌 330013;2.吉安市电子信息研究院,江西吉安 343099)

0 引言

圆孔是现代制造业中机械加工的重要几何特征。具有圆孔几何特征的孔组类零件广泛应用于法兰盘、气缸、联轴器以及作为各类产品外壳的机械结构中,为实现此孔组类零件的精准定位装配,对圆孔尺寸信息进行精准检测是该孔组类零件质量检测的重要内容[1-2]。传统的圆孔尺寸测量信息往往通过手持量规、卡尺、千分尺等机械工具进行采集,该测量方式严重阻碍了现代工业自动化和集成化的发展,因此近些年来由于仪器仪表技术的发展,数字化的非接触式测量方法如万能工具显微镜、射线轮廓测量仪以及投影测量仪等得以应用,尤其是视觉测量技术得到了极为广泛的研究应用[3-4]。

3C 产品外壳是3C 产品的重要零部件之一,该外壳工件上加工有多个螺丝孔位用于安装锁附。目前单个工件长度最高达2 000 mm,宽度最高达90 mm,螺丝孔数量最高达80 个,为了保证外壳工件的准确安装和固定,需要对加工后的外壳工件进行出厂前质量检测,而螺丝孔位置尺寸的检测成为质量检测的关键。针对这个问题,传统的手持测量工具虽然测量工具成本低,但是存在主观误差且效率低;现有的二次元测量仪、影像测量仪虽然可以进行超高精度检测,但是测量时间长效率低且测量量程受限。因此,本文提出一种由机械传动平台、光源、工业相机、计算机等构成的长尺寸3C产品外壳螺丝孔位尺寸及螺丝孔大小机器视觉检测系统。通过图像处理获取工件外壳的边缘及螺丝孔轮廓特征,并采用边缘检测、随机Hough变换圆及直线检测算法,精准定位螺丝孔中心及工件外壳边缘直线,实现螺丝孔位置尺寸检测。

1 视觉检测系统设计及工作原理

本文针对长尺寸工件提出一种基于运动控制结构结合工业相机的图像采集平台,可以准确采集工件的图像信息,同时降低工件尺寸测量的复杂度。图1 所示为本文的视觉测量系统,不仅有高精度的视觉系统,还包括以直线电机驱动的承载平台为基础的运动控制系统。其主要由PLC控制的三轴运动平台、由工业相机、工业镜头、光源构成的视觉模块以及工控机和其他外围部件组成。

图1 视觉检测系统

放置好被测工件之后,将系统初始化,并设置运动模组速度和工业相机采集速度同频率,随后视觉模组在运功控制系统的作用下,从工件一端点运动到另一端点进行图像数据采集,同时采集的数据传输至计算机终端进行保存、处理、结果显示。

1.1 被测工件

被测量单个工件长度最高达2 000 mm,宽度最高达90 mm,螺丝孔数量最高达80 个。如图2 所示的工件长1 497 mm,宽度为57 mm,螺丝孔数量为36 个,无通孔。如图2 所示,实验单次采集宽度为100 mm,因此设计采集线周期为18个周期可以完全采集。

图2 被测工件图纸

1.2 工业相机及镜头

工业相机选用奥普特的OPT-CLM108-L80-17 黑白线阵相机如图3 所示,该相机具有8 192 ×1 分辨率,最高行频达80 kHz,采用全局快门CMOS 芯片,像元尺寸7 μm × 7 μm,采用Camera Link 数据传输,因此配置了型号为Vulcan-sCL PE4 Full的采集卡。

图3 工业相机

镜头选用OPT 的16K-0.5X 系列工业镜头如图4 所示,具有较高的分辨率和极低的畸变,镜头型号为:V58M72-E31.5∕39.5,加接2 节型号为M72E15 延长管、1节型号为M72E50延长管,如图5所示。

图4 工业镜头

图5 延长管

1.3 光源

光源选用与相机同轴的环形光源,由高亮度LED 组成阵列对工件进行垂直照射,从而获得清晰的工件边缘,突出螺纹孔特征,同时减轻照射阴影问题。选用的光源型号为KW-R144-W,发射白光功率11 W,如图6所示。

图6 环形光源

1.4 标定板及标定

为实现待测工件中的像素尺寸和实际尺寸的转换,本文使用如图7 所示的12×9 棋盘格进行标定,采用张氏标定法获得相机的内外参数[5],并根据相机实际机械安装距离及实际采集参数,解算得到实际尺寸和像素尺寸的转换关系为[6]:ϕ=0.012 5 mm∕pixel。

图7 标定棋盘格

2 长尺寸3C产品外壳工件螺孔位置尺寸测量方法

2.1 尺寸测量直线特征检测算法

Hough 变换直线检测是一种基于图像空间中的点在参数空间有唯一方程理论的直线检测方法[7-8],其检测精度依赖于参数空间的离散化网格,并且容易受到检测目标背景信息的干扰[9]。但由于其具有点-线的对偶特性,通过对点集的统计可以实现精准的直线检测,因此本文针对3C 产品外壳工件的边缘特征对Hough 变换直线检测进行优化,得到精确的直线方程用于螺丝圆孔尺寸测量定位[10]。点的霍夫变换可描述如下。

经过点(x,y)的直线在直角坐标系中都可以表示为:

式中:k为直线的斜率;b为截距。

同时上式又可以改写为:

式(2)可以看作参数平面k-b中的一条直线,其中-x为直线斜率,y为截距,k和b为变量。根据Duda和Hart方法可以将式(2)替换为直线极坐标方程:

式中:r为直线到坐标原点的距离;θ为水平方向与检测直线垂线的夹角。在极坐标系中的表示如图8所示,Hough变换根据极坐标中两条正弦曲线的交点即可以确定待求直线参数。

图8 直线参数表示及参数空间

由于霍夫直线检测会受环境、边缘杂物、工件本身复杂构造等因素影响,图像中会存在一小短线和噪声,造成图像空间可能存在伪峰值点,所以在直线检测时可能出现近似直线误检[11]。基于传统霍夫变换在实际应用情境下对其进行改进:首先对聚类分割提取的3C产品外壳工件图像采用自适应阈值Canny 边缘检测[12],根据3C产品外壳工件特征创建线型结构元素数组;然后利用imdilate()函数将边缘检测二值图和线型结构进行膨胀处理。处理后边缘扩大,工件边缘或内部的坑被填掉,从而使得在用霍夫变换寻找峰值点时出现“假”直线的可能性降低,误检率降低。运用houghpeaks()函数找到2 个峰值点,houghlines()函数根据峰值检测结果提取直线,最终定位3C 产品外壳工件的轮廓边缘直线。

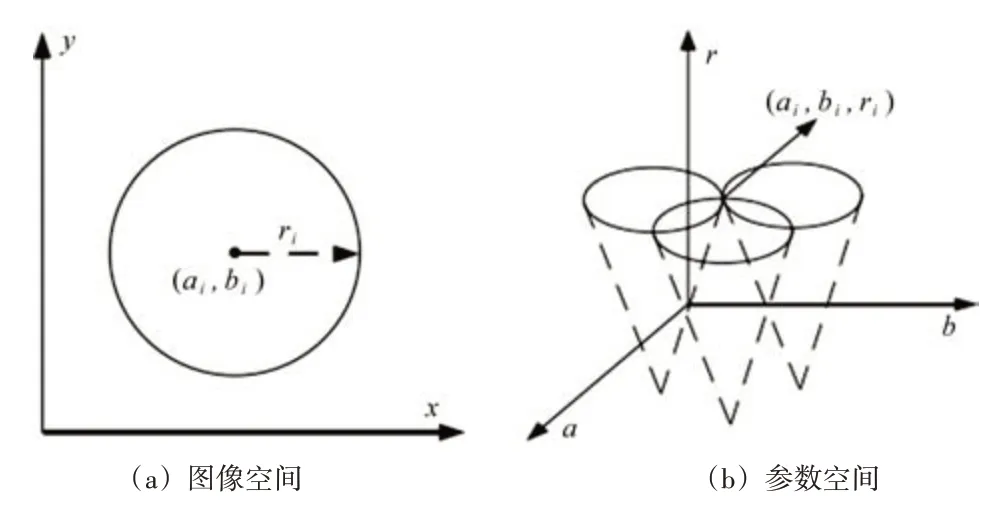

2.2 尺寸测量圆特征检测算法

Hough 变换圆检测是二维图像中圆形轮廓检测的常用方法,该方法具有鲁棒性高、抗干扰能力强且检测精度的特性[13]。其检测思路和Hough 直线检测基本相同,如图9 所示为Hough 圆检测算法的点-面对偶性示意图,对于图9 (a) 中圆的解析表达式为:也可以记为此时x、y为常数,则f(a,b,r)= 0为三元函数即对应参数空间三维锥面。此时图9(a)中圆上一点便对应图9(b)内一条三维曲线;图9(a)的圆上所有点对应图9(b)内的所有曲线都相交于一点,该点便是图9(a)上圆的圆心(a0,b0,r0),此种检测圆位置的方法便是霍夫圆检测。累加容器就是通过统计图9(b)内相交曲线的累积数量,当其数量大于一定的阈值时就认为这些曲线对应的图9(a)内的点构成一个圆[10]。

图9 Hough 变换圆检测的对偶性

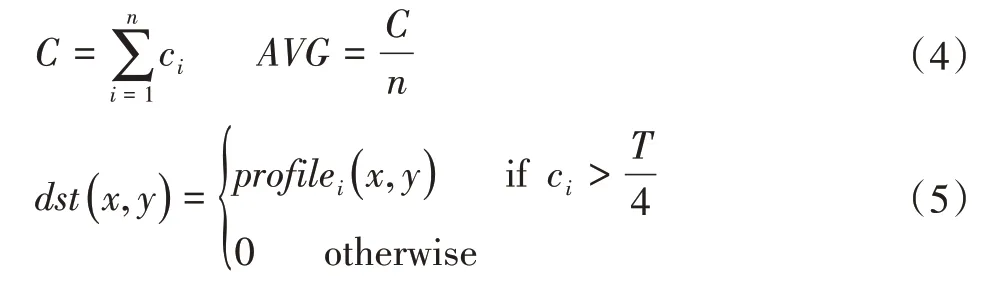

由于检测目标图像中存在许多微小圆形轮廓,这些轮廓会对目标检测圆形轮廓造成干扰并且增加检测的计算复杂度,因此需要设置一个合适的轮廓筛选阈值。对检测目标图像进行先灰度化后滤波去噪处理,同时采用相邻连通域填充使较近邻的轮廓之间相互连接,以此消除部分微小轮廓。进一步统计各轮廓的长度,并计算均值,以此均值的加权值作为阈值对轮廓图进行处理从而消除微小轮廓[14]。公式如下:

式中:ci为轮廓i的周长;n为轮廓个数;AVG为轮廓长度均值;profilei(x,y)为轮廓i的图像。

2.3 基于直线检测和圆检测定位

为了更精准的检测长尺寸3C产品外壳工件螺丝圆孔位置尺寸信息,本文提出一种基于3C产品外壳工件共有的水平和垂直边缘直线特征以及螺丝圆孔特征定位的尺寸测量方法,该方法的具体流程如下。

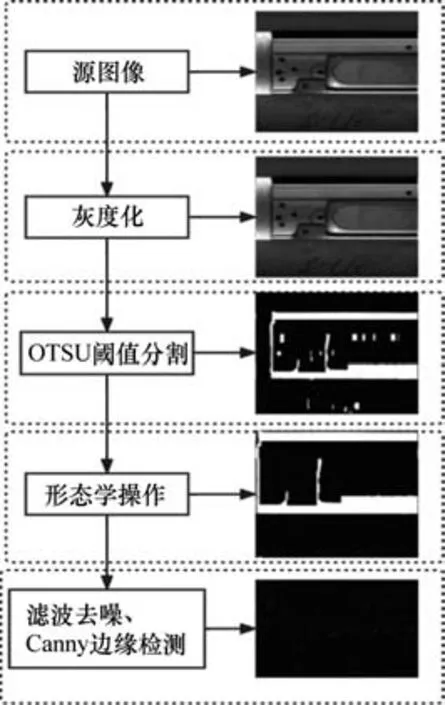

(1)图像预处理

由于源图像数据在生产线上采集,对于尺寸测量存在较多的干扰因素,因此需要将源图像进行预处理操作,方便获取精准的尺寸测量信息。图像预处理流程图如图10 所示,先将源图像进行灰度化降低数据的存储量;然后进行OTSU 阈值分割法得到清晰的边缘轮廓图像;再进行形态学操作将工件背景信息进行滤除以免对直线检测定位造成干扰;最后采用中值滤波、Canny 边缘检测对图像进行去噪得到预处理图片[15]。

图10 图像预处理方法流程

(2)尺寸信息测量

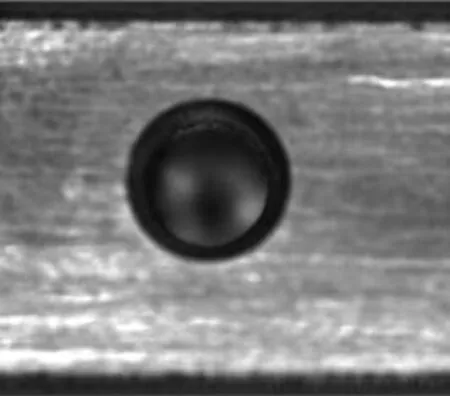

经过上述预处理获得图像采用Hough 直线检测算法获得工件的最外围水平边缘直线和垂直边缘直线的坐标作为尺寸测量的参考坐标系,其水平边缘直线和垂直边缘直线的表达式为垂直:yh=k1x、水平:yv=k2x,且交点为(X0,Y0);根据k1和k2将图像进行矫正得到图像f(x,y),并得到直线方程:yh=X0、xv=Y0(像素点坐标原点为图片左上角),如图11 所示;然后采用Hough 圆检测算法获得螺丝圆孔的圆心坐标(xn,yn)、圆半径rn等信息,如图12所示;最终通过每个螺丝圆孔圆心坐标到参考坐标直线的距离(Lxn,Lyn)即为螺丝圆孔圆心到参考坐标直线的像素距离;设CAD 图纸中螺丝圆孔圆心到边缘直线的实际距离为(L*xn,L*yn),则根据前述标定参数得到每个螺丝圆孔的误差值为:Δφerror=|(Lnxϕ-L*nx)|+|(Lnyϕ-L*ny)|,即为所求。

图11 获得边缘定位直线

图12 获得螺丝圆孔像素坐标

2.4 基于图纸尺寸先验位置关系定位

上述基于3C产品外壳工件共有的水平和垂直边缘直线特征以及螺丝圆孔特征定位的尺寸测量方法可以准确计算出螺丝圆孔位置相对于底边和侧边的偏移误差之和Δφerror,但是不能够准确判断每个螺丝圆孔的实际具体偏移尺寸和偏移方向,因此本文进一步提出一种基于图纸尺寸先验位置关系定位的工件螺孔位置尺寸测量方法,该方法的具体流程为:

(1)基于上述方法流程得到工件边缘定位直线yh=X0、xv=Y0;

(2)根据标定系数ϕ和工件各个螺丝圆孔圆心到边缘直线螺丝的CAD 图纸尺寸(L*xn,L*yn) ,确定图像f(x,y)中各个螺丝圆孔圆心的真实像素坐标(x*n,y*n),其转换公式为

图13 ROI区域示例

(4) 对ROI 区域进行改进霍夫圆检测,得到ROI 区域内螺丝圆孔圆心坐标(x′n,y′n);

(5)对每个螺丝圆孔的(x′n,y′n)与ROI 中心坐标(2rmax,2rmax)进行向量计算,得到每个螺丝圆孔的实际偏移量和偏移方向即为所求。

3 实验及结果分析

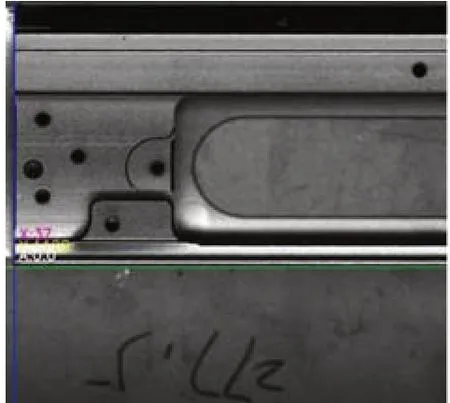

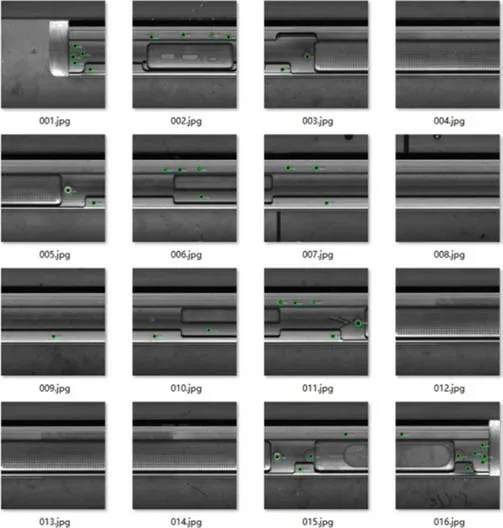

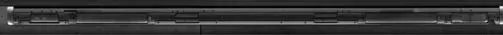

本文采集的工件图像分为16 张图片,如图14 所示,其长度为1 970mm、宽度为64 mm,包含39个螺丝圆孔,螺丝圆孔位置检测结果示例如图15 所示,工件完整图像如图16所示。

图15 螺丝圆孔位置检测结果示例

图16 完整工件图像

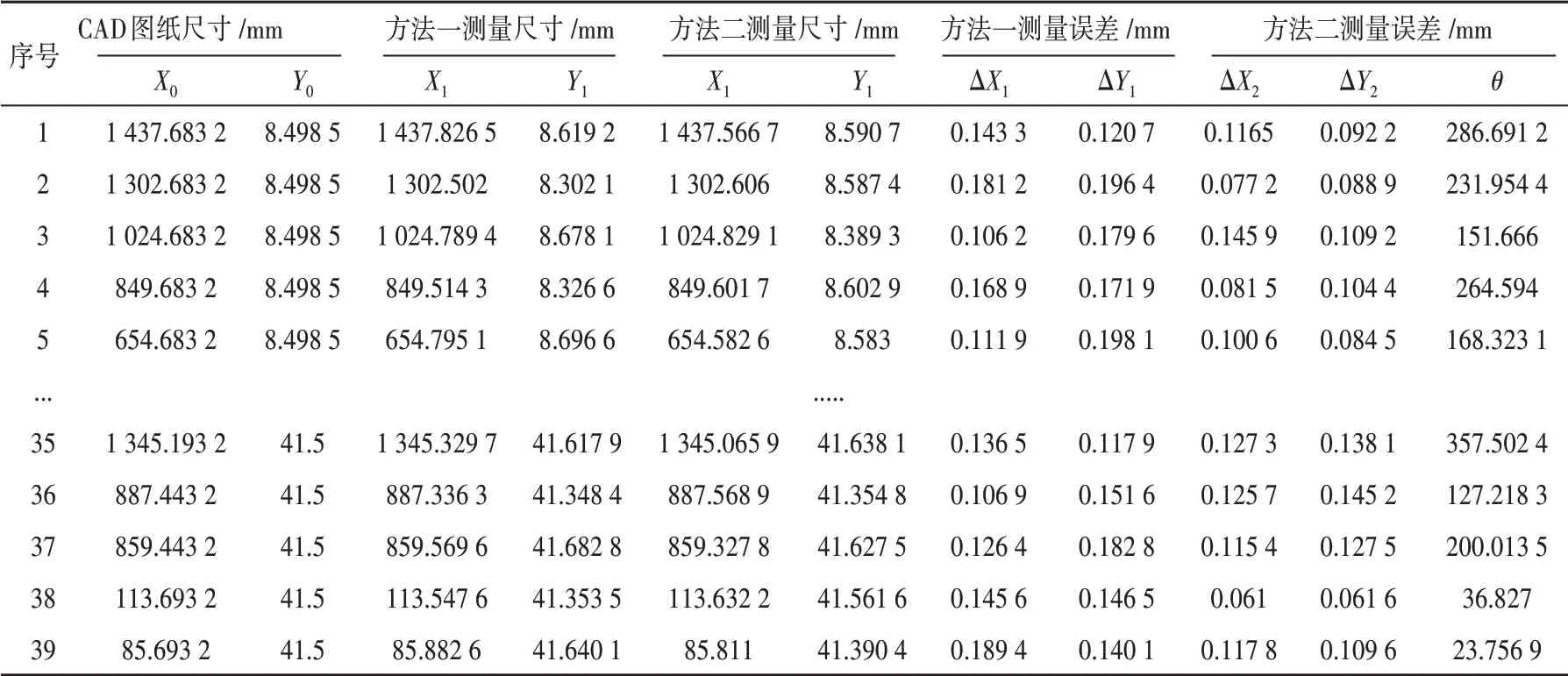

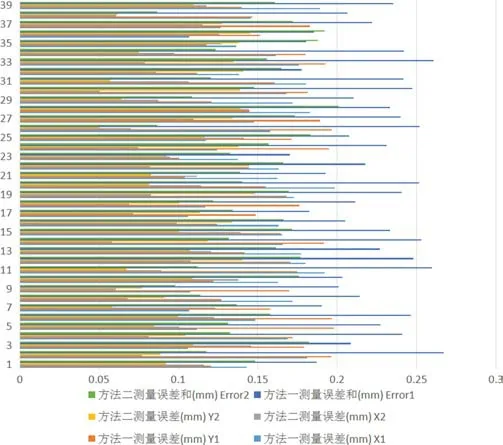

定义基于直线检测和圆检测定位的工件螺孔位置尺寸测量方法为方法一,定义基于图纸尺寸先验位置关系定位的工件螺孔位置尺寸测量方法为方法二,以工件图纸CAD 尺寸为真值进行误差计算得到结果如表1所示,各方法误差分布直方图如图17 所示。分析可知,方法一螺丝圆孔位置尺寸测量单方向误差在0.10~0.20 mm之间,矢量误差在0.17~0.27 mm 之间,方法二尺寸测量单方向误差在0.10~0.20 mm 之间,矢量误差0.08~0.20 mm之间。

表1 螺丝圆孔检测各方法计算分析表

图17 螺丝圆孔检测各方法误差分布直方图

由以上实验及数据分析可知,基于直线检测和圆检测定位的工件螺孔位置尺寸测量方法和基于图纸尺寸先验位置关系定位的工件螺孔位置尺寸测量方法均对于长尺寸3C产品外壳工件螺丝圆孔位置尺寸检测有较高的测量精度,满足工程检测实际要求的检测精度,且方法二比方法一的精度要高且检测信息更具体,在实际检测中可以参考使用。

4 结束语

本文采用工业线阵相机结合机械运动平台构成的二维图像采集系统,可以很好地解决视觉检测中长尺寸工件完整二维图像采集问题,同时本文针对长尺寸3C产品外壳中的螺丝圆孔位置尺寸测量问题,在基于改进Hough 直线检测和Hough 圆检测的轮廓检测基础上,提出了基于直线检测和圆检测定位的工件螺孔位置尺寸测量方法和基于图纸尺寸先验位置关系定位的工件螺孔位置尺寸测量方法,该两种方法可以实现长尺寸3C产品外壳螺丝孔位置尺寸测量的最低精度为0.27 mm,最高精度为0.08 mm,满足当前3C 产品外壳工件螺丝圆孔位置尺寸测量要求。