含油污水输送泵不上量故障分析与处理

梁 彬,秦 琪,范志卿

(1.茂名天源石化有限公司,广东茂名 525011;2.咸阳师范学院,陕西咸阳 712000;3.广东石油化工学院,广东茂名 525000)

0 引言

自吸泵具备体积小、噪声低、运行平稳等特点,广泛应用于易漏、易燃、易爆等液体的输送过程。在实际生产过程中,由于其使用状态存在气液两相,故其泵内流动状态相对复杂[1]。某化工企业丙烷装置含油污水进入含油污水提升池,经含油污水提升泵通入平流斜板隔油池流入隔油后污水池中,最后通过含油污水输送泵输送到污水处理厂。该含油污水输送泵为自吸泵,是将含油污水输送到处理厂的关键机泵,如图1所示。

图1 含油污水输送泵

丙烷装置含油污水主要包括污油、悬浮物、残渣等,通常首先对其进行重力沉降处理、压力沉降处理、沉降除油、水力旋流处理和深度处理等[2]。含油污水输送泵输送的流体是经过含油污水提升池沉降,经含油污水提升泵进入平流斜板隔油池去除部分油污后的含油污水,通过该泵输送至污水处理中心进行深度处理。

自吸泵常见的故障主要有不上量或者间歇性上量、机械密封泄漏、泵振动大、有杂音、轴承温度过高、气蚀等问题。针对不上量或间歇性上量的问题,刘凯等[3]对其进行了分析,认为是机泵反转或转速不够,入口管线漏气或堵塞等;郑云龙[4]在排除了电机转速不足和气蚀的可能性后,对管路特性进行了研究,通过分析水泵的性能曲线和管道的特性曲线,分析认为管道截面积减小会影响自吸泵的流量特性,通过现场验证得到了证实;杨林[5]在分析自吸泵流量不足的问题后,发现是出口阀开度过小并且混有伴热蒸汽,造成气蚀问题影响了自吸泵的流量。本文针对含油污水输送泵不上量问题,对泵进行了改造,使流量满足日常生产需要,并且泵的振动值和噪声值达到规范要求。

1 故障分析

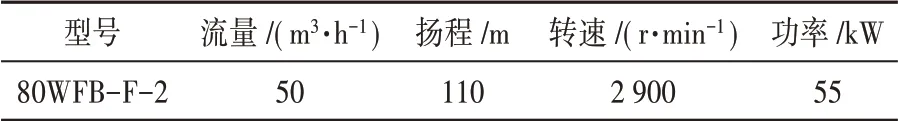

该含油污水输送泵为80WFB-F-2 型立式两级自吸泵,由一台55 kW 的防爆型三相异步电机驱动,在使用过程中发现,当阀门开度仅达到20%,其电机电流就达到了100 A 的满量程,泵的振动值达到7.5 mm∕s,噪声90 dB,然而流量却达不到生产要求。对电机转速、进出口阀进行检查,未发现异常,故对其进行拆机检查,机泵主要参数如表1所示。

表1 含油污水输送泵参数

1.1 轴套和轴承磨损情况

对自吸泵解体检修后发现,出口位置支承轴套磨损严重,其表面已经有部分金属脱落,同时也有胶合的痕迹。与其配合的滑动轴承已经完全失效,配合面已经出现磨损情况,整个环向截面出现多条裂纹,在大约120°区域内裂纹较密集,如图2 所示。推测流体存在气液两相流,同时叶轮与蜗壳的动静干涉作用造成了自吸泵内不稳定流动,产生了水力激振,对轴施加了一个径向力,引起轴套和滑动轴承的磨损、开裂,产生振动、噪声等问题[6]。

图2 轴套和滑动轴承磨损情况

1.2 进出口隔板未焊满

检查时还发现,一级进口与出口隔离板有2∕3 区域没有焊接,且间隙较大,二级出口隔离板也有4 处位置存在焊接不完整情况,如图3 所示。当隔板出现缝隙,流体在压力的作用下,从中间隔板缝隙处回流到泵进口处,发生内泄漏。当一级叶轮和二级叶轮处都发生内泄漏,极大增加了泵体内的回流量,造成抽真空度不够、出口压力不足、电流大的现象[7]。

图3 隔离板未焊接区

1.3 隔舌配合间隙过大

对离心泵口环间隙进行测量,发现一级叶轮口环间隙最大,达到3.3 mm,二级叶轮间隙也有1.9 mm。通常在离心泵中要控制口环间隙的尺寸,太小易发生碰磨,过大将发生回流造成严重内泄漏,该自吸泵口环间隙明显过大。再对隔舌起点和叶轮外径配合间隙进行测量,发现两者间隙达到了16 mm,如图4 所示。2 倍间隙和叶轮直径的比达到了13.33%,对泵的振动、噪声、效率影响非常大,降低了工作效率。

图4 叶轮外径和隔舌起点间隙

2 故障分析

该含油污水泵为立式两级自吸泵,其主要结构包括排凝口、一级吸入室、一级叶轮、一级排液室、泵轴、二级排液室、二级叶轮、出口单向阀、电机、副叶轮、入口电磁排气阀、泵入口、灌泵口、二级吸入室、滑动支撑轴承等,如图5 所示。副叶轮在工作叶轮上部,运行时和工作叶轮一起旋转,其作用是减低泵腔的压力,平衡轴向力和防止液体进入密封装置。

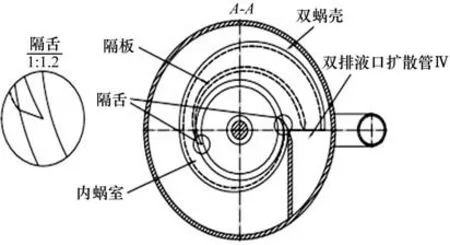

2.1 双通道蜗壳

蜗壳也叫螺旋型压出室,主要目的是将叶轮出来的流体进行收集,然后引向次级叶轮。流体经隔舌进行蜗壳,其流道逐渐扩大,使流体平缓流出,高效区宽,可有效降低流动损失输送效率较高,应用较广泛。对于单蜗壳泵由于其结构不对称,使径向压力不均匀,使轴承承受较大的冲击载荷。

考虑到该泵轴承位磨损严重,分析认为是轴承处承受了较大冲击载荷引起的。针对蜗壳的进液方式造成的不平衡径向力,设计了一种双通道蜗壳结构。该结构主要是在原来的蜗壳进口处对称位置增加一个进口,并且从新增进口处到蜗壳出口补焊一道隔板,将原来的一个流体通道,分割成两个通道。这样通过对称布置蜗壳进口,使流体流动到蜗壳入口处的冲击反力进行平衡,可以有效降低单蜗壳引起的不平衡径向力,结构简图如图6所示。

图6 双通道蜗壳结构简图

2.2 泵体内泄漏

泵体内泄漏包括相邻两级压出室隔板存在间隙,叶轮顶部与隔舌间隙,叶轮口环和泵壳口环间隙。隔板存在间隙会造成从上一级叶轮流出的液体从间隙回流到次一级,造成流量损失和功率的损耗,同时缝隙处回流的液体会产生泄漏涡,对叶轮内流体的正常流动造成干扰,并且冲击叶轮产生振动[8]。因此针对这个问题,需要对隔板存在的缝隙进行补焊,防止泵体内部发生内泄漏。

根据杨从新[9]研究可以发现隔舌和叶轮叶片顶部间隙,随着间隙变大,泵的效率是降低的,并且当2 倍的间隙值占到叶轮直径5%的时候,泵的效率下降速率加快。该泵2 倍隔舌间隙与叶轮直径的比值已经达到13.33%,已经严重影响流体输送的效率,需对隔舌间隙进行减小处理。叶轮口环和泵体口环间的间隙对离心泵扬程和效率影响较大,间隙越大,扬程和效率下降越多,会加剧泵体内泄漏的发生,对于自吸泵的流量有非常大的影响[10]。同时,随着内泄漏的产生,流体脉动也随之产生,造成泵体振动大。

3 故障处理

针对含油污水输送泵存在的以上故障内容,分析决定通过增加防漩涡板和双蜗壳改造来平衡压力脉动,降低径向力,防止轴套和滑动轴承发生磨损从而降低振动值;更换叶轮口环,降低口环间隙,减少回流量;对隔舌起点增加挡板,减少与叶轮外径与隔舌距离,提高泵的工作效率,降低噪声;对两级隔板全面补焊避免回流等措施进行改造。

3.1 防漩涡板和双通道蜗壳

针对轴套和滑动轴承的磨损在一级叶轮进口增加了一个“一”字型的防漩涡板,避免在进液口形成漩涡造成抽空,降低径向激振力。研究证明双蜗壳泵能有效地平衡径向力,即使在偏离设计工况下径向力变化也不大。为了进一步平衡径向力,改善流动稳定性将一级叶轮压出室单蜗壳改造成双通道蜗壳[11]。

图7 防漩涡板和双通道蜗壳结构

3.2 配合间隙调整

为控制自吸泵回流量,对口环配合间隙进行调整[12]。该泵一级叶轮和二级叶轮规格一致,叶轮直径为ϕ240 mm,考虑到输送流体黏度相对较大,同时综合污油池流体温度、进口条件和膨胀系数等条件,将一级叶轮和二级叶轮口环间隙均调整为1 mm[13]。针对隔舌起点和叶轮外径的配合间隙,有研究发现配合间隙既不能太大也不能太小,若间隙太大,会造成流体内泄漏,影响自吸效果、增加损耗;若间隙太小,经过气液分离之后使液体回流阻力变大,造成自吸时间变长[14]。因此在隔舌起点处补焊了一块挡板,将隔舌起点与叶轮外径间隙由16 mm 降低到了6 mm[15],增加自吸泵的运转平稳性,降低振动值,详细数据如表2所示。

图8 隔舌间隙调整

表2 配合间隙改造数据

3.3 隔板补焊

针对泵内一级进口与出口隔离板存在的未焊满情况,采用氩弧焊进行整周满焊,对二级隔离板存在的缝隙进行点焊补偿,确保泵内不再在隔离板处发生回流,减小损耗,如图9所示。

图9 泵内隔离板补焊

4 改造结果

将含油污水输送泵内各项缺陷改造后,进行安装测试,发现各项运行指标都恢复到了正常值。当阀门全开后,电机电流为70 A,流量也由20 m3∕h 增长到50 m3∕h,达到了设计要求,并且轴功率也得到了降低,含油污水泵恢复正常运行,详细参数如表3所示。

表3 自吸泵改造前后性能参数

5 结束语

含油污水输送泵是将装置产生的污水送到处理厂的关键机泵,该机泵出现问题将严重影响装置的正常生产,处理不当将造成环境的污染。通过此次对该泵的改造,成功地使电动机在不超负荷的情况下,流量满足日常生产需要,并且泵的振动值和噪声值均达到规范要求。因此无论是在选型阶段还是在故障处理阶段都要格外严格,针对该类问题提出以下建议:(1)根据实际运行工况,认真选型,确保运行平稳;(2)严格检验自吸泵制造质量,对相关参数提出要求;(3)根据标准对自吸泵配合间隙严格控制。