一种面向铸件高效加工过程的监控方法及系统*

刘本刚,王富强,张云鹏,潘高杨,刘 刚

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

0 引言

对于航空结构件数控加工,尤其是铸件加工,毛坯状态不稳定(尺寸偏差大),通常材料去除率高,精铸件虽然材料去除率小,但加工过程不稳定易产生变形。为满足铸件高效加工要求,通常将其加工工艺设定为三个工序,即以大去除率为目标的粗加工、以高效率为目标的半精加工和以高表面质量为目标的精加工,不同工序对刀具性能、机床运行状态、冷却条件等要求不同。如粗加工过程刀具磨损严重、切削量大,因此导致切削过程不稳定、机床抖动明显,为保障刀具使用寿命需采用大流量切削液对切削区域润滑冷却[1,2]。半精加工过程需要统筹考虑加工效率和加工精度,通常切削量较小,由于切削后结构刚性变差,加工过程易变形,因此要求加工过程相对稳定。精加工过程切削量很小,为保证零件表面加工质量,必须首先保证加工过程尽可能地平稳过渡。因此,针对铸件加工过程进行监控,及时有效发现加工过程中的异常不稳定状态并进行响应,对保障铸件加工品质和数控机床设备安全、支撑航空结构件高效加工具有积极意义。

1 传统监控系统的特点及存在问题

传统数控机床监控系统由传感器、采集卡、通信系统及软件模块等组成,通过传感器实时监测切削功率、主轴电机电流、主轴电机温度、机床振动等变量,允许用户为上述变量设定阈值,当超出阈值后机床触发相关动作。为满足实际加工需求,往往需要为某个变量设定多个阈值,在一个程序内阈值是固定不变的,也就是说为适应不同工序加工程序的实际加工状态或条件,在加工程序执行前需要事先人工激活该加工程序对应的阈值,然后在加工过程中实时监测加工状态(变量)是否超过为本工序设定的阈值,若被监控的任一变量超过阈值,将执行相应策略以最大限度保护零件免于损伤和保障设备安全。如为某粗加工工序设定切削功率、主轴电流等阈值并在该工序加工程序启动前激活,则在该工序加工过程中控制系统会实时监测功率、电流等变量,若监测到任一时刻切削功率瞬时超过阈值,则认为该工序加工时切削功率异常(通常是切削量过大或切削工装、压板以及碰撞等),系统会按照事先确定的控制逻辑立即停止进给或停机等。再如,当执行某精加工程序前,激活为该精加工事先设定的阈值,在该精加工程序加工过程中若监测到切削功率瞬时超过阈值,认为该工序加工时切削状态异常,系统将立即执行相应的策略。同理,其他温度、振动等变量类似,首先为具体工序设定对应变量的阈值,在具体工序加工程序启动前,先激活设定的阈值,然后控制系统在加工程序执行过程中实时监测上述变量是否超出阈值,若超出阈值立即启动相应策略;反之,继续加工。需要指出的是传统监控系统阈值是在实际加工经验基础上为每个加工程序不同被监控变量设定的固定值,一般是以程序加工过程中变量最大值的倍数确定的,由于铸件加工通常不是定量切削,加工过程中不同时刻被监控变量值是不断变化的,因此基于固定标准值的异常诊断难以满足实际动态加工的需求。

传统方式虽然提供了机床加工过程状态监控功能,但存在以下问题:

(1) 需要人工为每个工序程序设定阈值,该阈值是在零件试切合格时变量的变化区间基础上,结合经验反复确定的固定值,在一个加工程序执行过程中不随切削参数变化而变化,难以适用于多品种、复杂工况零件加工,尤其是铸件的加工。

(2) 上述设定的阈值一般是以程序加工过程中变量最大值的倍数确定的,由于铸件加工通常不是定量切削,加工过程中切削参数不断变化,不同时刻因切削参数和工况变化,导致被监控变量是不断变化的,因此基于固定标准值的异常诊断难以满足实际动态加工的需求。如钻孔时的主轴异常抖动,由于钻孔切削参数小,该异常远未达到该工序程序其他铣削过程被监控变量的最大响应,此时监控系统不能识别该异常,则会允许继续加工,这样就可能导致孔加工超差或破坏。

(3) 传统监控系统若要生效,仅设定阈值是不够的,还需要在具体加工程序启动前手动确认并激活事先为该工序设定的阈值。对于多品种、多工况复杂的铸件加工,不但增加了操作人员的工作压力、影响加工效率,而且一旦未激活或激活了为其他工序设定的阈值,轻则导致频繁误报警和误动作,严重时可能因未起到异常监控作用而导致零件报废或机床损坏,造成经济损失,延误生产计划。

(4) 传统监控系统并不面向加工工艺,不能反映工艺特点,而仅仅是提供基本的数据监视功能,因此很难满足和适应特殊加工需求。如毛坯铸造尺寸不稳定导致初始加工时切削状态差异较大,这种情况下如何可靠辨识切削状态是否异常,并降低误诊断率是现有传统监控方法难以解决的问题。

(5) 传统监控系统通常需要额外安装传感器,如振动、电流、功率、流量等传感器。

2 面向铸件高效加工的监控系统

本文设计了一种基于数控系统的嵌入式监控系统,可有效解决现有零件加工过程监控系统阈值设定单一、难以适应多品种多工序复杂零件加工过程监控需求,尤其是无法针对不同加工程序自动匹配所适用的偏置曲线,对复杂铸件加工过程实时评估能力不足等问题,从而提高铸件高效加工过程的状态监控和评估能力,消除安全生产隐患。

2.1 技术方案

本系统将切削功率和切削液流量作为被控变量(根据需要可以增加主轴电机电流、温度等作为监控变量),通过实时监测被控变量值的变化范围评估加工过程状态是否异常,并通过调整机床进给速度、主轴转速、切削液流量等策略对加工过程中的异常情况进行响应。具体方案如下:

(1) 开发监控系统软件,包括数据实时读写与订阅模块、程序管理模块、主轴状态模块、视图管理模块、数据管理模块等。

(2) 数据实时读写与订阅模块能够与机床数控系统交互,实时获取加工过程中监控系统所需的数控系统变量值(包括当前执行程序信息、被控变量、系统时间等),并可设定被控变量采样周期T(默认100 ms)。

(3) 待机床加工程序启动后,程序管理模块记录当前执行的程序名、程序段序号及系统时间等,主轴状态模块负责实时记录并显示被控变量值,数据管理模块自动将记录的数据保存在以当前程序名命名的文件中。

(4) 在视图管理模块中将试切合格的零件加工过程中保存的被控变量数据作为本加工程序的基准数据。

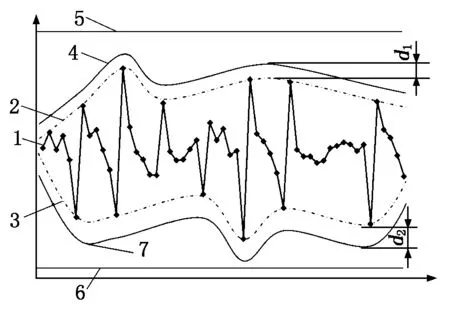

(5) 设d1是基准数据曲线的包络线2与上偏差曲线4的偏差值,可以理解为是实际监控过程中上偏差曲线容许的偏差值。同理,d2是基准数据曲线的包络线3与下偏差曲线7的偏差值,可以理解为是实际监控过程中下偏差曲线容许的偏差值。设定偏置参数d1、d2,视图管理模块将在基准数据生成的包络线上下分别整体偏置d1、d2后获得偏置曲线的上偏差曲线和下偏差曲线,上、下偏差曲线之间的区域认定为本程序再次执行时被控变量正常的变化区间,若一旦被控变量超出偏置曲线,并持续在t0的时间内单向超出偏置曲线(如超出上偏差曲线)将被视为加工状态异常并触发异常响应。若在t1时间内双向超过偏置曲线(反复超出上、下偏差曲线)N次,也被视为异常并触发异常响应。

(6) 在视图管理模块中自动对零件每个程序的所有加工工序设定偏置曲线后,在后续零件加工时,视图管理模块会根据程序名、程序段序号等自动匹配偏置曲线并实时监控加工过程。

(7) 若发生异常状态误诊断,只需人工确认继续执行程序,视图管理模块在下次调用该加工程序前,将会自动调整该程序段范围内的偏置曲线,增大该被控变量在本程度段内允许的波动范围,将误诊断时被控变量的值纳入到偏置曲线之内。

(8) 视图管理模块监测到加工过程状态异常时,通过数据实时读取与订阅模块触发异常响应从而改变机床运行状态,如停止进给、降低切削速度、提示校正偏置曲线等。

2.2 基于SINUMERIK 840D数控系统的监控系统

图1为监控系统功能框架。在视图管理模块中,监控系统会将数据管理模块记录的某合格零件加工的历史数据(如切削功率)作为基准数据1,并自动生成基准数据曲线的包络线2、3,根据设定的偏置d1、d2,通过偏置包络线2、3获得实际零件加工过程监控所需的偏置曲线,包括上偏差曲线4和下偏差曲线7,从而在零件加工过程中实时监测被控变量是否超出偏置曲线,以此来判断加工过程是否异常并执行相应策略。状态监控偏置曲线生成过程如图2所示。

监控系统嵌入机床数控系统HMI界面中(本文中以SINUMERIK840D数控系统为例),其监控手段采用本领域技术人员的常规设计方法,具体如下:

(1) 基于840D数控系统提供的HMI二次开发框架[3],开发监控系统模块及功能。

(2) 开发实时数据读写与订阅模块实时读取机床当前执行的程序信息、系统时间、切削功率、切削液流量,并能够根据异常相应策略将数据写入系统变量,如机床进给停、增加切削液流量等控制指令及数据。

(3) 准备零件试切。在零件每个加工程序执行过程中,程序管理模块记录程序名、程序段序号及系统时间,主轴状态模块记录切削功率和切削液流量,数据管理模块将实时记录的数据保存在以当前程序名命名的本地文件中,数据保存格式为:程序段序号+切削功率+切削液流量+系统时间。

(4) 选择试切合格的零件程序加工过程中记录的文件作为基准数据,零件每个子加工程序对应一个基准数据。如子加工程序1对应切削功率基准曲线1,视图模块将根据偏置设定值d1、d2,自动将基准曲线1的包络线整体偏置后生成偏置曲线,偏置曲线包括上偏差曲线4和下偏差曲线7。该上、下偏差曲线4、7上的点就是该类零件正式加工过程中切削功率的阈值。按照上述步骤,设定该零件所有子程序切削功率及切削液流量的偏置曲线。

(5) 根据零件加工工序特点设定偏置参数d1、d2,如粗加工程序执行过程稳定性差、功率波动大,因此d1、d2要适当增大;半精加工程序对应的参数设定次之;而精加工程序执行过程稳定性要求高,d1、d2设定要小。同时d1、d2的设定还要考虑操作使用经验和机床性能,因此在实际使用中可以通过首次设定较大的d1、d2,以减小实际正常加工中切削功率及切削液流量超出偏差曲线导致的误报警,在此基础上通过该零件多个批次加工,逐步校正d1、d2的合理取值。

1-监控系统;2-程序管理模块;3-数据实时读写与订阅模块;4-主轴状态模块;5-视图管理模块;6-数据管理模块;7-数控系统变量接口模块

(6) 设定某零件加工程序n的偏置曲线后,在后续该零件加工过程中若执行程序n时视图管理模块会自动根据程序号、程序段序号匹配与程序n对应的偏置曲线,并实时监控切削功率和切削液流量。若一旦切削功率或切削液流量超出偏置曲线,并持续在1 s内单向超出偏置曲线,超调量达到偏置曲线设定点的40%(如超出上偏差曲线)将被视为加工状态异常并立即使机床停止进给。若在2 s内双向超过偏置曲线,超调量达到偏置曲线设定点的60%(反复超出上、下偏差曲线)超过10次,也被视为异常并触发异常响应。

(7) 若误报警,在确认继续加工指令后,视图管理模块将在下次调用该加工程序前,自动调整该程序段范围内的偏置曲线,增大该被控变量在本程度段内允许的波动范围,将误诊断时切削功率或切削液流量的值纳入到偏置曲线之内。

1-基准数据;2,3-基准数据曲线的包络线;4-上偏差曲线;7-下偏差曲线;5,6-阈值曲线

3 小结

本文提出的方法及系统可以满足铸件高效加工过程状态实时监控的特殊需求,并提升铸件加工过程中的状态监控水平和异常响应能力,最大限度保证产品加工质量和机床运行安全,助力实现产品精益生产和过程精准控制。