轨道几何不平顺对高速列车车轴动应力的影响

高闯,孙守光,任尊松,任君临

(北京交通大学机械与电子控制工程学院,北京,100044)

轨道不平顺是列车产生振动响应的主要原因,严重的轨道不平顺会加剧轮轨间冲击振动,引起车轮和轨道损伤、噪声。车轴作为直接承受轮轨载荷作用的部件,其弹性变形状态必然改变,车轴动应力受到一定影响。HUNG等[1]采用三维有限元瞬态动力分析方法研究了车辆振动、桥梁振动、轨道不平顺与列车速度的关系,对不同轨道不平顺条件下的车体振动和桥梁振动进行了参数研究,并提出了一种避免车辆悬架共振方案。KARFT等[2-3]通过多体动力学仿真和实测车体振动加速度的方法,采用轨道几何参数和车辆响应参数间的关系来识别轨道几何不平顺。李再帏等[4]通过建立无砟轨道结构服役安全极限状态方程,研究了轨道不平顺对高速列车运行安全性的影响。郭伟等[5]推导了直线段、圆曲线段和缓和曲线段轨道扭曲不平顺数学计算公式,并比较了不同算法间的差异。袁玄成等[6]建立了车辆-轨道耦合动力学模型,以加速度指标为标准评判依据,研究了不同波长、幅值、轨向、水平和扭曲不平顺对轮轨动力学性能和行车安全的影响,并给出了敏感波长及其幅值限值。李慧乐等[7]建立了车桥动力系统模型,研究车速和轨道不平顺对桥梁疲劳性能的影响。张坤等[8]基于CRH2 型动车组和德国低干扰轨道谱,研究了轨道不平顺对列车直线、曲线通过性能的影响,并给出最不利影响的随机不平顺类型和线路位置,为制定轨道养护维修和轨道不平顺管理标准提供依据。余翠英等[9]基于京沪和哈大高速铁路轨道不平顺实测数据,对高速铁路扭曲不平顺进行统计分析,并分析了扭曲不平顺对高速列车车体动力响应及轨道结构的影响。

综上所述,目前轨道几何不平顺研究主要集中在轨道不平顺对轮轨动力学和车辆系统振动响应的影响,对车轴动应力影响的研究较少。实际上,轨道几何不平顺引起的轮轨冲击载荷,通过车轮作用在车轴上使得车轴产生较大结构应力。为此,本文作者以某型高速动车组为对象,分别建立弹性轮对拖车和动车车辆系统动力学模型,研究高速列车在轨道几何不平顺激扰下车轴动应力及其沿轴向分布情况。

1 车辆系统动力学模型

1.1 建模基本原则

研究车辆系统动力学性能时,在保证研究目标及计算精度的前提下,可适当对模型进行简化。车辆模型简化基本原则如下[10]:

1)忽略对研究目标影响程度较小的因素。研究重点是车轴动应力,主要关注车辆的垂向、横向动力学性能,因此,忽略车辆间纵向动力学性能的影响,建立单节车辆系统模型。

2)集中质量化与弹性化处理:对轮对进行弹性化处理,而对于车体、构架、轴箱等结构可集中质量化处理为刚体结构。

3) 悬挂等减振系统模型化处理:对于一系、二系悬挂以及各类减振器等悬挂装置,将悬挂质量分配到相应部件内均简化为弹簧-阻尼并联系统;弹簧仅考虑其变形量,减振器仅考虑其两端速度的变化量,均不考虑其自身振动对车辆系统的影响。

1.2 轮对弹性模型

为了在SIMPACK软件中计算车轴动应力,需将轮对弹性化处理。高速列车车轴为空心车轴,车轮滚动圆直径为920 mm,车轮踏面选用LMB磨耗型踏面;拖车轮对车轴上安有轴装制动盘,动车轮对车轮两侧安装有轮装制动盘,根据上述建模原则,忽略制动盘结构特点,简化为圆盘结构,简化前后制动盘直径、质量与设计参数保持不变,以保证轮对质量、转动惯量等动力学参数与设计参数一致。轴箱、构架和齿轮箱等部件的弹性振动对车轴动应力的影响较小,因此,根据建模基本原则仅将其考虑为刚体结构。利用ANSYS软件对轮对进行网格划分,网格单元采用Solid185,材料属性如表1所示。

表1 材料属性Table 1 Material property

为实现在SIMPACK 软件中的快速数值计算,在有限元软件中采用子结构法[11]对有限元模型进行自由度缩减。主自由度的选取须保留部件结构特征以及动力学中的铰接点、力的作用点等关键节点。分别选取拖车和动车轮对主自由度节点350个,沿周向均匀分布,缩减主自由度后弹性模型如图1所示。

图1 轮对弹性模型Fig.1 Elastic model of wheelset

设置轮对模态截止频率为1 500 Hz,表2所示为拖车和动车轮对第7~14 阶典型模态振型及其对应频率。拖车和动车轮对前6阶为刚体模态,分别对应刚体的3个平动和3个转动自由度,其频率均为0 Hz;拖车和动车轮对的弹性振动特征从第7阶开始体现。

1.3 刚柔耦合车辆动力学模型

刚柔耦合车辆系统动力学模型如图2所示,该模型主要由1个车体、2个构架、4个轮对、8个轴箱以及一系、二系悬挂及减振器等装置组成。将一系、二系悬挂等减振装置,以及牵引拉杆、抗侧滚扭杆等杆件简化为弹簧-阻尼并联的弹性力元。为了考虑齿轮箱载荷的影响,动车动力学模型建立了齿轮箱、电机等驱动系统,电机箱体与构架连接采用大刚度弹性力元来模拟螺栓连接,齿轮箱与构架间吊杆、电机输入轴和输出轴间联轴节简化为不同刚度和阻尼的弹性力元。

图2 刚柔耦合车辆系统动力学模型Fig.2 Rigid/flexible coupling vehicle system dynamic model

仿真线路随机激扰采用实测武广线轨道激励波形,可分为随机垂向不平顺和随机横向不平顺。武广线随机不平顺激励波形如图3所示。由于车轴动应力的变化主要是轮对旋转过程中的垂向载荷导致车轴各截面弯矩的改变,而牵引及制动工况主要引起车轴扭矩的改变,其对车轴动应力的影响远小于弯矩对车轴动应力的影响,因此,拖车和动车车辆均以匀速运行。

图3 武广线随机不平顺激励波形Fig.3 Track irregularity of Wuhan—Guangzhou line

2 模型验证

2.1 车轴动应力关注位置

弯矩较大和应力集中区域是车轴动应力重点关注的部位。如图4(a)所示,根据拖车车轴的关于中心左右对称的结构特点,在拖车车轴轴身和各部件安装座过渡区关注12个截面,每对截面的一、二位端编号分别为1 和2。同理,动车车轴8 个截面关注位置如图4(b)所示。

图4 车轴动应力关注位置Fig.4 Sections considered of dynamic stress of axle

2.2 车轴动应力

在SIMPACK中采用模态应力恢复法[12]计算车轴动应力,可利用运动矩阵Bk计算单元的应变εk:

运动矩阵Bk可由形状函数矩阵对节点位移的偏微分得到,节点的应力状态σk可由下式得到:

式中:Ek为弹性系数矩阵,与材料弹性模量、泊松比有关。

将式(1)代入式(2)可得:

列车运行速度为350 km/h 下,拖车E1 截面、动车C1 截面的实测与仿真车轴动应力对比如图5所示。从图5可见:拖车和动车的仿真动应力幅值均与实测结果无明显差异,而两者的相位差是实验截取数据所致。由于动应力主要为轮对旋转导致的车轴应力正(余)弦变化,其频率对应轮对旋转频率,与车辆轴重直接相关,仿真与实测波形均为平均值为0的简谐波。

图5 车轴动应力实测与仿真值对比Fig.5 Comparison between measured and simulated dynamic stress of axle

3 轨道几何不平顺模型

目前,我国已有的普通干线铁路轨道谱和高速铁路无砟轨道谱均属于随机不平顺激扰,包括高低、水平、轨距和轨向4种不平顺形式,有效波长范围为2~200 m。此外,线路中还存在一种特殊类型的轨道几何不平顺,即扭曲不平顺(如图6 所示,图中,A为不平顺幅值,mm;L为不平顺波长,m)。扭曲不平顺是指在一定长度范围内左、右两股钢轨相对于轨道平面的扭曲,即先是左股钢轨顶面高(低)于右股钢轨顶面,之后是右股钢轨顶面高(低)于左股钢轨顶面,过大的扭曲不平顺是车辆发生脱轨及倾覆的重要原因。

图6 轨道扭曲不平顺示意图Fig.6 Schematic diagram of track torsion irregularity

可采用余弦函数来描述轨道几何不平顺,其输入函数如下:

式中:x为轨道纵向位置,m。

根据标准[13-14]中分别对扭曲不平顺的限值规定,取扭曲不平顺幅值A为4~8 mm,半波长L/2为2.5 m(车辆轴距),扭曲不平顺限值如表3所示。在随机垂向不平顺激励波形(图3)的140 m 处插入轨道扭曲不平顺数学模型(图6)得到扭曲不平顺激励波形,并保证其二阶导数连续,所得左、右轨扭曲不平顺幅值如图7所示,其中,左轨对应车轴一位端,右轨对应车轴二位端。

表3 扭曲不平顺限值[13-14]Table 3 Allowable values of torsion irregularity[13-14]

图7 左、右轨扭曲不平顺幅值Fig.7 Amplitudes of torsion irregularity of left rail and right rail

4 轨道几何不平顺下车轴动应力

4.1 随机不平顺幅值

车辆运行速度设置为350 km/h,仿真距离L1为2 km,以疲劳等效应力衡量动应力幅值,等效应力σeq计算式[15]如下:

式中:Ltotal为动车组的车轴设计寿命总里程,为1 200 万km;N为应力循环次数,按无限寿命取N=108;σi为第i级应力;ni为应力σi时的应力循环次数;m为材料疲劳属性,m=8。

将实测不平顺幅值(图3)分别乘以系数0.50,0.75,1.25,1.50,并与实测不平顺下等效应力相除可到等效应力幅比值。图8和图9所示分别为不同横向不平顺和垂向不平顺下的等效应力幅比值。

图8 不同横向不平顺幅值下等效应力幅比值Fig.8 Equivalent stress amplitude ratio at different lateral irregularity amplitudes

图9 不同垂向不平顺幅值下等效应力幅比值Fig.9 Equivalent stress amplitude ratio at different vertical irregularity amplitudes

从图8可见:轨道横向不平顺对车轴等效应力无明显影响,当横向不平顺系数由0.50增加至1.50时,各截面等效应力变化幅度均在1%以内。

从图9可见:轨道垂向不平顺对拖车和动车车轴等效应力的影响均较小,略大于横向不平顺的影响;且垂向不平顺对拖车车轴等效应力的影响略大于其对动车车轴等效应力的影响。对于拖车,越接近轮对中心位置的截面的等效应力变化幅度越大,垂向不平顺系数由0.50 增加至1.50,F1 截面的等效应力变化幅度最大,其值小于5%;对于动车,C1和C2截面的等效应力变化幅度较大,垂向不平顺系数由0.50 增加至1.50,C1 截面的等效应力变化幅度最大,其值小于2%。综上所述,轨道随机不平顺对车轴动应力的影响十分有限。

4.2 扭曲不平顺通过速度

不同速度级下的扭曲不平顺限值有所不同,因此,在车辆通过扭曲不平顺时,需考虑运行速度对车轴动应力的影响,设置不平顺幅值A为6 mm,仿真距离为200 m,研究不同速度级下动应力变化规律。数据处理时,选择沿车轴周向所有节点输出的时域动应力,然后比较各节点的最大值,选择其中动应力幅值最大的动应力波形进行分析。图10 所示为拖车C 截面的动应力波形特征。从图10 可见:车辆通过扭曲不平顺时,动应力幅值有显著变化。

图10 拖车C截面的车轴动应力Fig.10 Dynamic stress of trailer axle of Section C

图11 和图12 所示分别为拖车、动车车轴各截面动应力最大值和动应力最大值比值,其中动应力最大值比值为对应速度级下扭曲不平顺工况和直线工况动应力最大值之比。对比图11和图12可得,拖车车轴的动应力最大值及动应力最大值比值变化范围仅比动车车轴的略大。

从图11 可见:各速度级下,拖车的轮对内侧截面的动应力最大值及动应力最大值比值均比轮对外侧截面的大得多,且轮对一位端截面的动应力最大值及动应力最大值比值均比二位端截面的大。随着车速由200 km/h 增至400 km/h,各截面动应力最大值逐渐增大,一位端最大值所在截面由C1 截面变为E1 截面,其值由55.2 MPa 增至87.0 MPa,二位端最大值所在截面为C2 截面,其值由52.4 MPa 增至63.2 MPa。随着车速提高,各截面动应力最大值比值的最大值逐渐增大,扭曲不平顺对动应力的影响更加显著,且沿轴向各速度级下轮对内侧截面比值的最小值所在界截面由F1截面逐渐变为E2截面,一位端最大值所在截面由C1截面变为D1截面,其值由1.28增至1.74,二位端最大值所在截面为C2 截面,其值由1.17 增至1.34。综上可知,一位端各截面动应力最大值及动应力最大值比值增大幅度均比二位端的大。

图11 不同速度下拖车车轴动应力Fig.11 Dynamic stress of trailer axle at different speeds

从图12可见,各速度级下,C1、C2截面的动车的动应力最大值及动应力最大值比值最大,E截面的最小,且轮对一位端截面动应力均大于二位端对应截面动应力。当车速由200 km/h 增至400 km/h时,各截面的动应力最大值逐渐增大,其中,C1 截面的动应力最大值由60.4 MPa 增至75.6 MPa,C2 截面的由48.1 MPa 增至57.5 MPa;随着车速的提高,各截面的动应力最大值比值逐渐增大,C1 截面的动应力最大值比值由1.30 增至1.55,C2截面的由1.10增至1.22,E截面的变化范围最小,不足1%。

图12 不同速度动车车轴动应力Fig.12 Dynamic stress of motor axle at different speeds

4.3 扭曲不平顺幅值

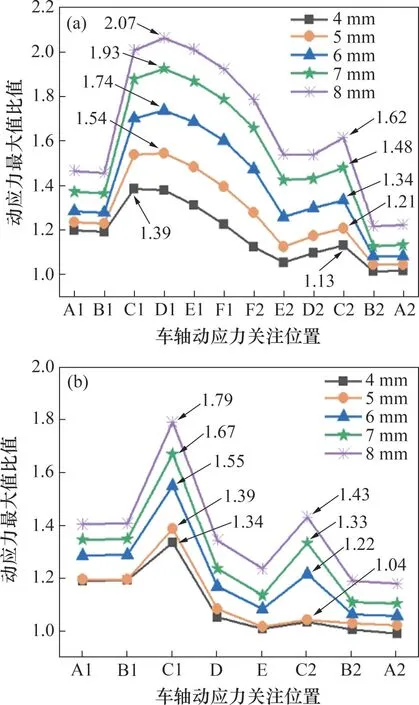

在车辆运行速度为400 km/h 时,不同幅值下拖车和动车的动应力最大值比值如图13 所示。从图13 可见:不同幅值下,拖车的动应力最大值比值均大于动车的结果。

从图13(a)可见:随着扭曲不平顺幅值由4 mm增至8 mm,拖车的一位端动应力比值的最大值所在截面由C1 截面变为D1 截面,其值由1.39 增至2.07,扭曲不平顺幅值每增加1 mm,其最大值约增加17.0%;二位端动应力比值的最大值所在截面为C2 截面,其值由1.13 增至1.62,扭曲不平顺幅值每增加1 mm,其最大值约增加12.3%。扭曲不平顺幅值达到8 mm 时,E1 截面动应力最大,为103.8 MPa。

从图13(b)可见:随着扭曲不平顺幅值由4 mm增至8 mm,动车的一位端动应力比值的最大值所在截面仍为C1 截面,其值由1.34 增至1.79,扭曲不平顺幅值每增加1 mm,其最大值约增加11.3%;其二位端动应力比值的最大值所在截面仍为C2 截面,其值由1.04增至1.43,扭曲不平顺幅值每增加1 mm,其最大值约增加10.3%。扭曲不平顺幅值达到8 mm时,C1截面动应力最大,为87.4 MPa。

图13 车速为400 km/h时不同不平顺幅值下车轴动应力最大值比值Fig.13 Ratio of maximum dynamic stress of axle in different amplitudes of torsion irregularity at 400 km/h

5 扭曲不平顺限值

图14 所示为车速为400 km/h 时轮轨垂向力、横向力波形特征。从图14 可见:扭曲不平顺对轮轨力有显著影响。应考虑垂向力、横向力、脱轨系数、轮重减载率等多个轮轨动力学指标评判扭曲不平顺幅值限值。

图14 车速为400 km/h时轮轨作用力Fig.14 Wheel/rail contact force at 400 km/h

我国的相关标准在考虑车轮脱轨安全性问题时认为轮轨作用时间应大于0.05 s,即不平顺激励频率f小于20 Hz。当车速v为400 km/h,不平顺波长为5 m 时,由f=v/(3.6L)可得扭曲不平顺激励频率f约为22 Hz,超过标准值,因此,以脱轨系数、轮重减载率等指标研究扭曲不平顺限值需进一步完善,须采用轮轨垂向力和轮轨横向力等轨道结构动力作用标准。

图15 所示为不同扭曲不平顺幅值下拖车和动车轮轨垂向力。随着扭曲不平顺幅值增大,左、右侧轮轨垂向力最小值逐渐减小,最大值逐渐增大,且各扭曲不平顺幅值下,左侧轮轨的垂向力变化范围均大于右侧轮轨垂向力变化范围。

从图15(a)可见:当幅值达到7 mm时,拖车左侧轮轨垂向力最大值为183.8 kN,大于其安全限值170 kN;当幅值达到6 mm时,左侧轮轨垂向力最小值为0,车轮瞬间抬离轨面。从图15(b)可见:当幅值达到6 mm时,动车左侧轮轨垂向力最大值为207.9 kN,大于其安全限值170 kN;而此时左侧轮轨垂向力最小值为0 kN,车轮瞬间抬离轨面。综上所述,车辆行车速度达到400 km/h 时,建议将扭曲不平顺幅值限定在5 mm。

图15 不同扭曲不平顺幅值轮轨垂向力Fig.15 Wheel/rail vertical force of different torsion irregularity amplitudes

轮轨横向力应小于弹性扣件的横向设计载荷,一般取0.4倍轴重作为轮轨横向力的限值Q,即

式中:Pst1和Pst2分别为左、右轮垂向静载荷。

仿真模型的左、右侧轮轨垂向静载荷均约为70 kN,由式(6)可得轮轨横向力应不大于56 kN。图16 所示为不同扭曲不平顺幅值下拖车和动车轮轨横向力。从图16 可见:拖车、动车车轨横向力均远小于轮轨横向力限值。随着扭曲不平顺幅值增大,左、右侧轮轨横向力最小值逐渐减小、最大值逐渐增大,且各扭曲不平顺幅值下,左侧轮轨横向力变化范围均小于右侧轮轨横向力变化范围。

图16 不同扭曲不平顺幅值轮轨横向力Fig.16 Wheel/rail lateral force of different torsion irregularity amplitudes

6 结论

1)轨道随机不平顺对拖车、动车车轴动应力的影响均较小,且越靠近轮对内侧动应力变化幅度越大。线路随机垂向不平顺对车轴动应力的影响略大于横向不平顺的影响,且拖车车轴动应力变化幅度比动车车轴的略大,垂向不平顺系数由0.50 增加至1.50,拖车车轴等效应力变化幅度小于5%。

2)扭曲不平顺通过速度及幅值的改变对车轴动应力及其沿轴向分布有明显影响。轮对内侧截面的动应力最大值及动应力最大值比值均比轮对外侧截面的大,且轮对一位端截面的动应力最大值及动应力最大值比值均比二位端对应截面的大。

3) 当扭曲不平顺幅值由4 mm 增至8 mm 时,拖车车轴动应力变化幅度最大值所在截面由C1 截面变为D1截面,动应力由增大39%增至为107%;动车车轴动应力变化幅度最大值所在截面为C1 截面,动应力由增大34%增至为79%。

4)随着扭曲不平顺幅值增加,轮轨垂向力和横向力明显增大,但左、右侧轮轨力不同,左侧轮轨垂向力变化范围大于右侧轮轨垂向力变化范围,横向力反之。根据轮轨垂向力安全限值,在400 km/h行车速度下,应严格控制扭曲不平顺幅值在5 mm 以下,以防止造成车辆及轨道关键部件损伤。