多型腔腰柱形滑块形体和缺陷预期分析及注射模设计

高俊丽,文根保

(中国航空工业航宇救生装备有限公司,湖北襄阳 441000)

1 引言

对于多型腔腰柱形滑块注射模的设计,除了需要进行腰柱形滑块的形体要素和模具结构方案可行性分析之外,还必须进行缺陷预期的模具结构最终方案可行性分析。只有当注射模结构方案满足了塑件形体要素成型要求,又不会产生成型的缺陷而造成塑件和注射模不合格时,才能进行注射模的设计。

2 腰柱形滑块的形体要素分析和缺陷预期分析

在腰柱形滑块注射模结构方案可行性分析之前,必须先要进行形体要素分析和缺陷预期分析。因为注射模结构方案是取决于塑件形体要素,而塑件产生的缺陷,又必须以预防为主,整治为辅,否则,模具需要反复地试模和修模。

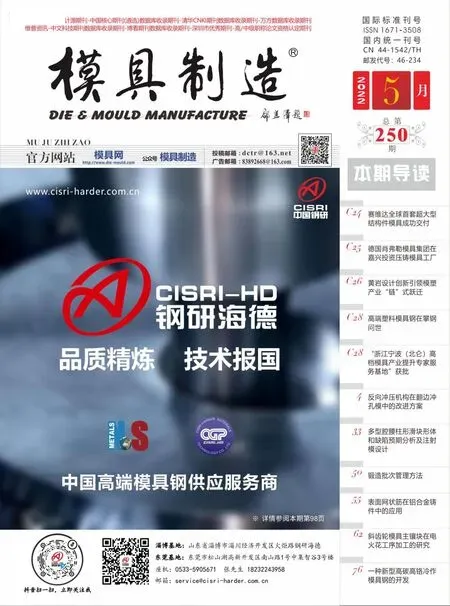

(1)形体要素分析。腰柱形滑块形体分析和分型面Ⅰ-Ⅰ,如图1a所示,腰柱形滑块三维造型,如图1b所示。腰柱形滑块形体上存在着与开闭模方向垂直的9.8×3×2×R×(17.8-3.6)mm的弓形高障碍体要素[1];存在着与开闭模方向垂直的7.8×3×2×R×14.6mm和4×3×2×R×(15.8-14.6)mm型孔要素;存在着平行开闭模方向2.6×0.8×37.4°×1.4×2.5mm 凸台要素和2×2×1.5×28.9mm、2×R1.3×28.9mm、R23.6×2×14.9mm 及R26.6×(28.9-14.9)mm 的凹槽要素,材料为ABS+30%PC,收缩率为0.3%~0.6%。

(2)缺陷预期分析。如图1a 所示,由于侧向浇口K2设置在分型面Ⅰ-Ⅰ处,塑料熔体分别从侧向浇口K2进入模具动、定模腔,即分别向下和向上进行模腔的填充。塑料熔体向下充模时是从模腔的底层由下而上进行,型腔中的气体被塑料熔体向上挤压后,可以从分型面Ⅰ-Ⅰ处完全排出。再者也可在腰柱形滑块底面A 处设置脱件板,可以利用脱件板与模具定、动模型腔之间配合间隙排出气体。如此,分型面Ⅰ-Ⅰ下模部分不会出现填充不足和气泡等缺陷。

图1 腰柱形滑块形体要素分析

塑料熔体向上填充则不同了,塑料熔体也是自下而上进行填充,型腔的气体被挤压到封闭的模腔上层无法排出而形成气泡和填充不足。气体在塑料熔体注射和保压压力的压迫下会从某处喷射而出,由于气体在压缩过程中产生了高温,使得塑料出现过热而失去其机械性能。再者塑料熔体在自下而上填充过程中,塑料熔体前锋温度是逐层降低可能形成的冷凝分子团,冷凝分子团撒布在塑料熔体填充的行程中而成为流痕和银丝等缺陷。为了解决分型面Ⅰ-Ⅰ定模型芯上面腰柱形滑块部位的缺陷,可在注射模分型面Ⅰ-Ⅰ侧向浇口K2对称处加工出冷料穴,这样型腔的气体和塑料熔体前锋冷料可以先进入冷料穴,以确保腰柱形滑块不会出现填充不足、气泡、过热痕、流痕和银丝等缺陷[2]。当然,定模型腔也可以制成组合的形式,利用组合之间的间隙或排气槽排出气体。

3 腰柱形滑块注射模结构可行性方案分析

腰柱形滑块在注射模中为竖立摆放位置,对于腰柱形滑块的内型,可以采用抽芯结构的型芯进行成型,外形可以采用动、定模型腔进行成型。该注射模采用了1 模8 腔,平行开闭模方向凸台和凹槽要素,可在动、定模型腔上加工出来,利用定、动模闭合时注入塑料熔体冷却后成型腰柱形滑块,利用定、动模的开启完成凸台和凹槽要素的抽芯;垂直开闭模方向的型孔,应采用斜导柱滑块抽芯机构,利用抽芯的型芯复位成型腰字型孔,利用抽芯的型芯抽芯之后实现腰柱形滑块的脱模;对于垂直开闭模方向弓形高“障碍体”要素,可以在弧线的象限点处设置成注射模分型面Ⅰ-Ⅰ避让弓形高障碍体要素,故不会影响模具开闭模和腰柱形滑块的脱模。

4 注射模结构设计

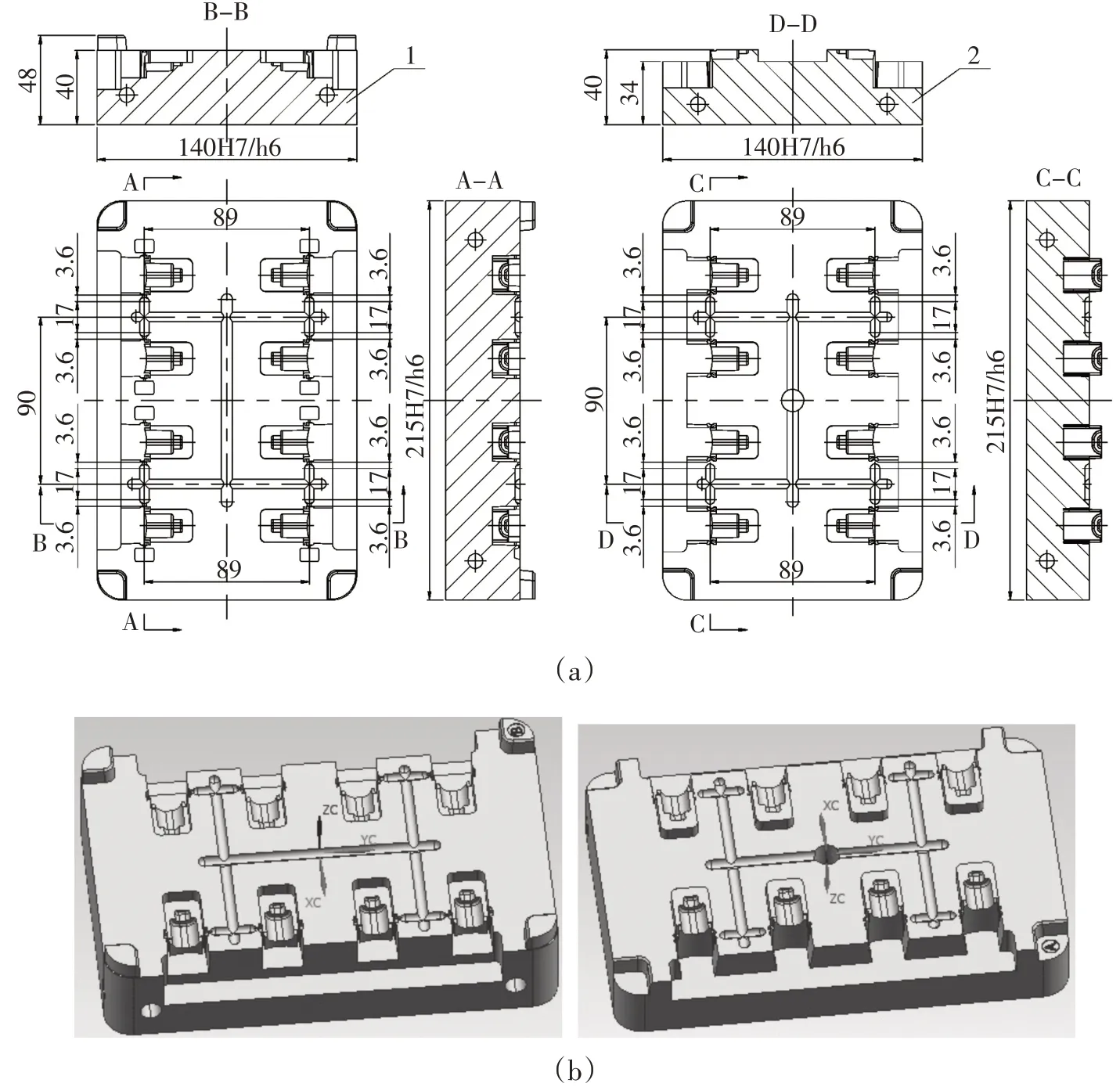

腰柱形滑块注射模结构由模架、浇注系统、冷却系统、脱腰柱形滑块和脱浇注系统冷凝料机构、回程机构、成型构件(含定、动模型芯)和导向构件等组成。腰柱形滑块注射模采用了1模8腔,分型面Ⅰ-Ⅰ,如图2 A-A所示。

(1)模架。如图2 所示,由动模板1、浇口套6、定模板7、定模座板8、定位圈9、顶杆15、模脚16、安装板17、推件板18、动模底板19、回程杆20、弹簧21、拉料杆22、导柱23、导套24 和内六角螺钉30、31 等组成,模架是注射模各种机构、系统和构件组装的平台和基础件。

(2)冷却系统。如图2 所示,由于腰柱形滑块10在连续加工过程中,塑料熔体将热量传递给模具成型构件,导致模具的温度不断地升高,使得腰柱形滑块10出现过热会失去机械性能而报废。因此,需要对注射模定、动模板和成型构件中设置冷却系统。冷却系统是在模具的定、动模板和定、动模型芯中加工出冷却水的流道,在流道的端头处加工出管螺纹并安装有螺塞27、32 和冷却水接头28、34,在定、动模板和定、动模型芯的结合处加工能安装“O”形密封圈29、33的槽,其目的是防止冷却水的泄漏。

图2 腰柱形滑块注射模结构设计

a.定模冷却系统。如图2 所示,冷却水从接头28流入,经模具中的冷却水路,从另一端流出,从而将热量带走起到降温的作用。

b.动模冷却系统。如图2 所示,冷却水从接头34流入,经模具中的冷却水路,从另一端流出,从而将热量带走起到降温的作用。

(3)脱模机构。如图2 所示,由脱件杆11、顶杆15、拉料杆22、安装板17和推件板18组成。拉料杆22是用于脱浇注系统冷凝料的,脱件杆11 和顶杆15 是用于脱腰柱形滑块10。

(4)回程复位机构。如图2 所示,由回程杆20 和弹簧21及安装板17与推件板18组成,当注塑机的顶杆退回后,弹簧26的弹力恢复可将安装板17、推件板18、回程杆20 与脱件杆11、顶杆15 和拉料杆22 回复到初始位置。但当注射模注射使用时间长久后弹簧21会出现疲劳失效现象,使得脱模机构不能完全恢复到原始位置,造成注射模的运动干涉发生。之后可利用定、动模合模时,定模板7 推动着回程杆20使得脱模机构完全回复到原始位置,起到保险的作用,从而使得注射加工可以无限循环自动进行。

(5)导向构件。定、动模之间开启和闭合运动的导向,是依靠导套24 和导柱23 的配合精度进行的。

5 成型构件与浇注系统的设计

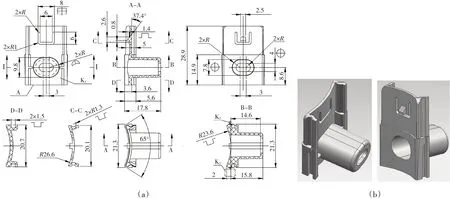

如图3所示,腰柱形滑块注射模成形件由动模型芯1 和定模型腔2组成,成型构件是成形腰柱形滑块的关键零部件。浇注系统由浇口套中的主流道、动模型芯1和定模型腔2中的分流道、侧向浇口及冷料穴组成。

(1)成型件的设计。如图3a所示,动模型芯1外形与动模板安装槽以215H7/h6×140H7/h6×40mm 进行配合, 定模型腔2 外形与定模板安装槽以215H7/h6×140H7/h6×40mm进行配合。所有成型构件的成型尺寸都必须是腰柱形滑块尺寸+腰柱形滑块尺寸×平均收缩率4.5%。并且平行开闭模的型面必须有1.5~2°拔模斜度。动模型芯1 和定模型腔2 中必须加工出冷却水道和安装“O”形密封圈的槽。

(2)浇口平衡值。如图3a 所示,虽然腰柱形滑块注射模设有8 个模腔,模腔是相同的,分流道长度是(90+89+17)/2=98mm,浇口长度是3.6mm,分流道和浇口长度完全相等,由此可判断注射模处于浇注系统平衡状态[3],侧向浇口的面积和深度可以完全制造成相同,如此不会产生各种缺陷。

图3 成型构件与浇注系统的设计

6 抽芯机构的设计

由于腰柱形滑块上存在着与开闭模方向垂直的型孔要素,需要应用斜导柱滑块抽芯机构将成型型孔的抽芯型芯退出腰柱形滑块垂直的型孔,才能实现腰柱形滑块的脱模。

(1)注射模闭合状态。如图4a 所示,定、动合模时,斜导柱13 拨动抽芯型芯3 压缩弹簧5、17,使得限位销16进入其安装孔中并沿着动模板1与动模型芯2的T 型槽实现复位。在弹簧23 和回程杆24 推动下,又使得安装板20 与推件板21 之间安装的拉料杆11、顶杆14和脱件杆15复位。同时,楔紧块4抵紧抽芯型芯3 尾部的斜面,以防抽芯型芯3 在大的注射力和保压力作用下出现移动而导致型孔深度和壁厚不符合图纸的要求。塑料熔体从侧向浇口进入8个型腔,冷却成型腰柱形滑块12。

(2)注射模开模与抽芯状态。如图4b 所示,定模部分的开启,使得成型腰柱形滑块12分型面Ⅰ-Ⅰ的定模部分被打开,而有利于腰柱形滑块12 的脱模。在斜导柱13 拨动抽芯型芯3,使得限位销16 进入抽芯型芯3 底面的半球形凹坑而锁住抽芯型芯3,以防其在运动惯性的作用下脱离动模板1.同时,在拉料杆11 的作用下,可将浇口套8 主浇道中的冷凝料拉脱模。

(3)腰柱形滑块脱模状态。如图4c 所示,在注射机顶杆作用于安装板20与推件板21之间安装的拉料杆11、顶杆14和脱件杆15产生了脱模运动,可将腰柱形滑块12顶脱动模型芯2。

图4 腰柱形滑块注射模抽芯机构的设计

7 结束语

多型腔腰柱形滑块注射模采用了斜导柱滑块抽芯机构,采用了在弧线的象限点处设置分型面以避开弓形高“障碍体”对脱模的阻挡。为了适应封闭定模型腔的塑料熔体填充自下而上的进行,气体很难排出所造成塑件出现气泡、填充不足、流痕、过热痕和银纹等缺陷。采取了在动模型芯分型面的浇口对称处设置冷料穴措施。该模具虽有8个型腔,但由于模腔相同,各个型腔分流道长度相同,侧向浇口长度相等,符合浇口平衡条件。注射模结构设计只要注意到上述的分析过程,处置措施得当,注射模结构设计一定是合理,多型腔腰柱也一定可实现高效高质量加工。