一种新型高碳高铬冷作模具钢的开发

孙秀华,刘 猛,刘德龙,刘 欣,王 宇,高 新,黄 辉

(抚顺特殊钢股份有限公司,辽宁抚顺 113001)

1 引言

高碳高铬冷作模具钢因具有高的淬透性、淬硬性和高的耐磨性,而广泛用于制造冷作模具,传统Cr12和Cr12-Mo-V 两种类型,Cr12 型含碳量高达2%,容易形成不均匀的共晶碳化物,使冲击韧性较差,Cr12-Mo-V 型含碳量降低为1.5%且加入钼和钒合金元素,改善了共晶碳化物的均匀性,使冲击韧性提高,但由于含碳量降低,高硬性和高耐磨性逊于Cr12 型,同时加入钼和钒合金元素也使成本比Cr12型增高[1~2]。

综合Cr12 和Cr12-Mo-V 型的合金化和性能特点,开发了Cr10-V-N型高碳高铬冷作模具钢,宗旨是含碳量低于Cr12 型而高于Cr12-Mo-V 型,且适当降低含铬量减少共晶碳化物而改善均匀性,并添加少量钒而获得良好的冲击韧性,另外,加入适量的氮进一步细化晶粒而提高硬度和韧性,总之,Cr10-V-N型从合金化方面成本低于Cr12-Mo-V型,从性能方面兼顾了Cr12型的高硬性和Cr12-Mo-V型的高韧性。

本文对开发的Cr10VN高碳高铬冷作模具钢从共晶碳化物均匀性、热处理工艺、硬度、冲击韧性方面进行了研究,并与Cr12和Cr12MoV进行了对比分析。

2 试验用料

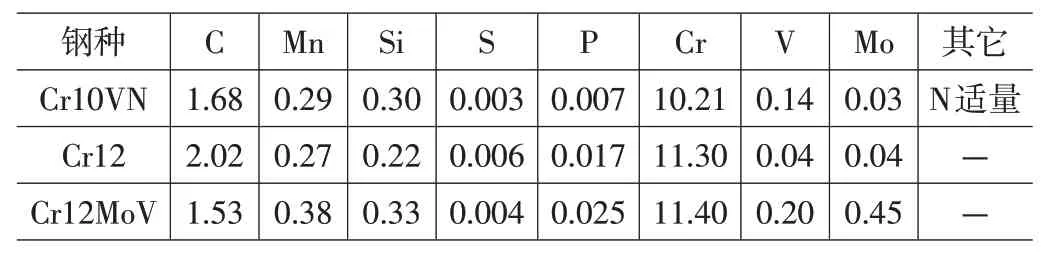

试验用料的化学成分如表1所示。

表1 试验用料的化学成分 %

对比表1 中Cr10VN、Cr12、Cr12MoV 的合金化特点,从理论上讲,Cr10VN 的含碳量低于Cr12 而高于Cr12MoV,含钒量略低于Cr12MoV,使其高硬性和高耐磨性逊于Cr12 且冲击韧性比Cr12MoV 差,而Cr10VN由于加入适量的氮而形成的氮化物在晶界析出起到细化晶粒作用,不但改善韧性,还可固溶于马氏体中起到硬化和强化作用[3],使Cr10VN由于氮的加入可提高硬度和耐磨性并获得良好的冲击韧性。

试验用料为φ120mm 退火材,生产工艺流程:EAF+LF+VD冶炼→模铸钢锭→精锻机成材→钢材退火→取片检验,退火工艺为890℃加热保温后20℃/h降温至400℃出炉空冷,退火硬度Cr10VN 为205HB、Cr12 为194HB、Cr12MoV 为200HB,显微组织为呈粒状的珠光体和共晶碳化物,如图1所示。

图1 试验用料的显微组织

2 试验方法及结果分析

2.1 共晶碳化物均匀性

高碳高铬钢由于高的含碳和含铬量,而含有大量呈不均匀分布的共晶碳化物,含碳和含铬量越高,共晶碳化物越多且越不均匀分布[4]。试验用料在半径二分之一处取样,按GB/T14979标准第四评级图进行共晶碳化物均匀性评定,Cr10VN、Cr12、Cr12MoV的共晶碳化物分布如图2所示,呈网状分布,评级分别为3.5级、4.0 级、3.5 级,共晶碳化物数量Cr10VN 少于Cr12 和Cr12MoV,共晶碳化物堆积Cr12 最重,其次Cr10VN,Cr12MoV较轻,这是由于Cr10VN含碳量低于Cr12而高于Cr12MoV,含铬量低于Cr12 和Cr12MoV,故Cr10VN的共晶碳化物均匀性好于Cr12略逊于Cr12MoV。

图2 共晶碳化物分布

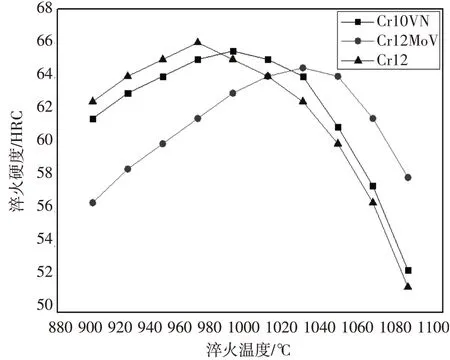

2.2 淬火工艺及硬度

试样尺寸为20×20×10mm,900~1,080℃加热,30分钟保温,油冷淬火,Cr10VN、Cr12、Cr12MoV 不同温度淬火的硬度曲线如图3所示。

图3 不同温度淬火的硬度曲线

由图3可见,Cr10VN、Cr12、Cr12MoV淬火硬度随温度的变化趋势相同,低温淬火硬度随温度的提高不断增高,提高到一定温度时淬火硬度达到最高,之后高温淬火硬度随温度的提高不断降低。Cr10VN、Cr12、Cr12MoV 为高碳高合金钢,淬火硬度由马氏体中的碳和合金含量决定,含量高则硬度高,低温淬火时随着温度的提高,马氏体中的碳和合金含量升高,低温淬火硬度则增高,高温淬火时随着温度的提高,形成大量残余奥氏体和少量粗大马氏体而碳和合金含量减少,高温淬火硬度则降低[5]。

由图3 还可见,低温淬火硬度Cr12MoV 最低,其次Cr10VN,Cr12 低温淬火硬度最高,由于含碳量Cr12MoV、Cr10VN、Cr12依次升高,低温淬火后马氏体中的含碳量也依次升高,故低温淬火硬度依次增高。最高淬火硬度按Cr12、Cr10VN、Cr12MoV 次序向高温移动,分别在960℃、980℃、1,020℃淬火硬度达到最高为66HRC、65.5HRC、64.5HRC,进行淬火组织观察,如图4 所示,为马氏体+碳化物+残余奥氏体,Cr12 的含碳量高且淬火温度低,其碳化物数量多且颗粒大,Cr12MoV淬火温度高,碳化物溶解的多而数量减少且颗粒变小,Cr10VN 的淬火温度高于Cr12 而低于Cr12MoV,其碳化物数量和颗粒大小介于Cr12 和Cr12MoV 之间。高温淬火硬度则与低温淬火硬度相反,Cr12MoV 高温淬火硬度最高,其次Cr10VN,Cr12高温淬火硬度最低。

图4 淬火显微组织

Cr12、Cr10VN、Cr12MoV 低温淬火是溶解铬的碳化物增高硬度,高温淬火除了铬的碳化物溶解外,钼和钒的碳化物逐渐溶解进一步增高硬度,Cr12不含钼和钒,Cr10VN 仅含少量的钒,Cr12MoV 含有钼和钒,所以,Cr12、Cr10VN、Cr12MoV最高淬火硬度依次向高温移动,且高温淬火硬度逐渐增高,另外,Cr10VN 含碳量低于Cr12 而高于Cr12MoV,由于含有适量的氮,形成氮化物在晶界析出起到细化晶粒作用,还可固溶于马氏体中起到硬化和强化作用,由图3也可见,Cr12在920℃~960℃淬火硬度为64~66HRC,Cr10VN 在940℃~980℃淬火硬度为64~65.5HRC,Cr12MoV 在980℃~1,020℃淬火硬度为63~64.5HRC,故Cr10VN淬火硬度与Cr12相当且略高于Cr12MoV。

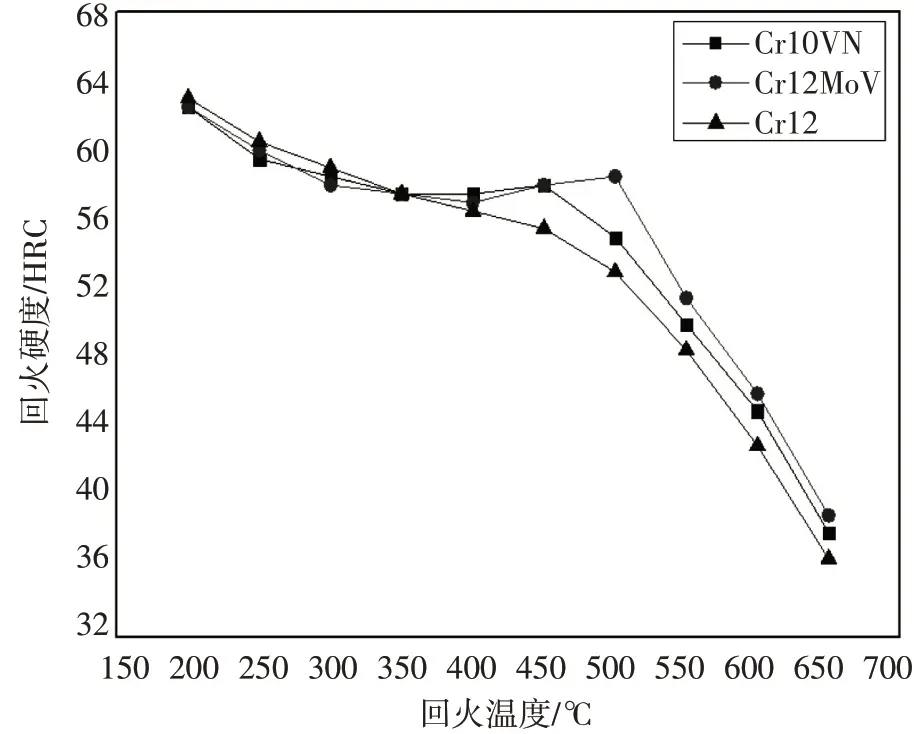

2.3 回火工艺及硬度

Cr12、Cr10VN、Cr12MoV 分别在960℃、980℃、1,020℃油冷淬火,然后在200℃~650℃空冷回火,不同温度回火的硬度曲线如图5所示。

图5 不同温度回火的硬度曲线

由图5 可见,Cr10VN 随着温度的增高回火硬度先降低,200℃回火硬度为62.5HRC,350℃之后回火硬度基本不降低,且在450℃时硬度略有提高为58HRC,450℃后回火硬度迅速降低,Cr12 随着温度的增高而回火硬度降低,且400℃后回火硬度迅速降低,Cr12MoV 低温200℃~350℃回火硬度随着温度的增高而缓慢降低,中温400℃~500℃回火硬度随着温度的增高而略有升高,高温500℃后回火硬度迅速降低。Cr12、Cr10VN、Cr12MoV 合金含量依次增加,回火稳定性也依次提高[6],Cr10VN 在350℃~400℃回火时,由于析出铬的碳化物硬度基本不降低,在400℃~450℃回火时又析出钒的碳化物而使硬度略有升高,在450℃时硬度达到峰值出现了轻微的二次硬化,而Cr12 不含钒没有二次硬化,Cr12MoV含钒量相对高些,二次硬化明显且趋向高温在500℃出现二次硬化峰值,所以Cr10VN 回火稳定性好于Cr12 比Cr12MoV 略差。

2.4 冲击韧性

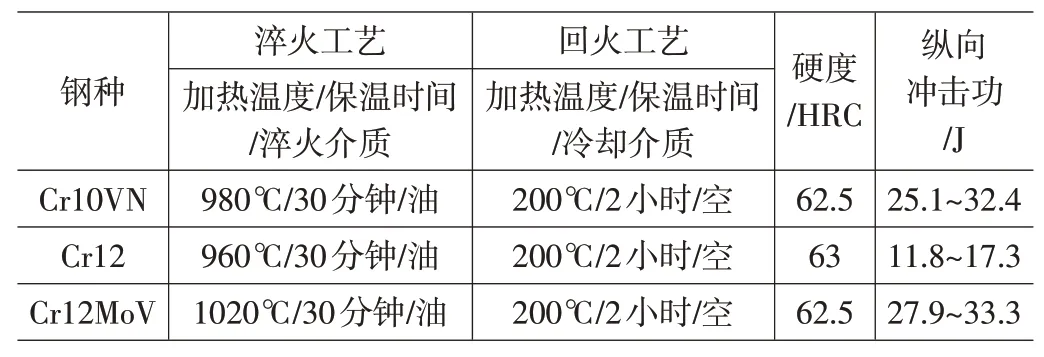

对Cr10VN、Cr12、Cr12MoV 进行冲击功对比试验,半径二分之一处切割11×11×55mm纵向试样进行热 处 理,Cr12、Cr10VN、Cr12MoV 分 别 在960℃、980℃、1,020℃油冷淬火,然后200℃空冷回火,热处理后的试样再经磨床磨制成不开口10×10×55mm 试样测试冲击功。表2 为Cr10VN、Cr12、Cr12MoV 纵向冲击功测试结果。

表2 纵向冲击功测试结果

由表2可见,Cr12、Cr10VN、Cr12MoV分别在960℃、980℃、1,020℃油冷淬火后200℃空冷回火的硬度基本相当分别为63HRC、62.5HRC、62.5HRC,而冲击功有所差别,Cr12 较低为11.8~17.3J,Cr10VN 与Cr12MoV较高且基本相当为25.1~32.4J和27.9~33.3J,Cr12MoV由于含有钼和钒合金元素可细化晶粒提高冲击韧性,Cr10VN虽然不含钼且含钒量略低于Cr12MoV,但由于加入适量的氮形成在晶界分布的氮化物进一步细化晶粒提高韧性,而Cr12不含钼和钒冲击韧性较差,所以,Cr10VN、Cr12、Cr12MoV 在硬度相当情况下,Cr10VN与Cr12MoV冲击韧性相当且好于Cr12。

3 结论

(1)Cr10VN 共晶碳化物均匀性好于Cr12 略逊于Cr12MoV。

(2)Cr10VN高硬性与Cr12相当略高于Cr12MoV,940℃~980℃淬火硬度为64~65.5HRC,200℃回火硬度为62.5HRC,450℃回火硬度仍保持在58HRC。

(3)Cr10VN 高韧性与Cr12MoV 相当高于Cr12,980℃淬火+200℃回火后,纵向冲击功为25.1~32.4J。