微波加热技术在沥青路面养护维修设计中的应用

杜永刚

(甘肃省定西公路事业发展中心,甘肃定西743000)

沥青路面成型技术是较早应用在公共道路建设领域的路面硬化成型技术,早期因为路基硬化技术并不成熟,导致沥青路面并未广泛推广[1]。上世纪九十年代以后,因为钢筋混凝土硬化道路基础技术的逐渐普及,以及改性沥青技术的出现,使得沥青路面的优势被发挥出来,成为高标准路面特别是高速公路、机场跑道等的重要路面硬化成型技术[2]。但是,沥青路面仍有一定的先天不足,因为重载荷作用下沥青的塑性表现和脆性表现,导致路面的开裂、鼓包、风化等问题较早出现,以致沥青路面的后期维护工作量较大[3]。传统的沥青路面维护技术,需要对损伤的沥青路面进行切割并剔除,并在剥离区域浇筑成型新的沥青路面,从而实现对沥青路面的修复[4]。但这种沥青路面修复技术面临着工期较长、建筑垃圾较多、施工环境污染难以克服、路面疤痕明显、结合处易发生缩裂等现实问题,成为沥青路面维护过程中难以克服的顽疾[5]。

而近年来,路面微波加热技术被应用到沥青路面中,该技术可以实现对原有路面沥青设施的有效利用,且在程控成型技术的支持下,实现对路面的无创快速修复[6]。该过程无需切割路面,基本不产生建筑垃圾和环境污染,成型后养护时间较短,维修过程对交通功能的影响较弱[7]。

本文梳理使用路面微波加热技术的通用流程,研究路面微波加热技术修复路面过程的问题及对策,探讨其施工管理标准化策略和技术提升策略。

1 路面微波加热技术的原理及施工

1.1 路面微波加热技术的原理

微波加热技术的本质是利用微波加热设备对路面之下8~12 cm区域进行充分加热重融,使其自重自流状态下对裂隙、鼓包、风化等故障瑕疵进行自修复,此时微波重融区域会有一定的沉降,对沉降后的路面表面使用乳化沥青喷洒的方式进行填充,再经过压实、洒砂等流程,实现对路面的最终重塑。详见图1[8]。

图1 传统修复策略与微波加热策略的工程特征对比图Fig. 1 Comparison of engineering characteristics between traditional repair strategy and microwave heating strategy

图1中,上图为传统模式下的沥青路面修复技术。该技术使用切割机对损伤区域进行环切、破碎、剥离,再使用新沥青材料对其进行填充、压实、洒砂处理,以形成新的路面;下图为基于微波加热的沥青路面修复技术,使用微波加热设备对路面进行重融和自流沉降后,使用乳化沥青对其下陷部分进行喷涂,随后进行压实、洒砂处理以形成新的路面。可以看到,传统模式下,难以避免形成路面环切的切割缝,因为新填充的沥青材料与原有材料之间不可能保证完全的组方一致性,且其固化时间有区别,所以在后续使用过程中,难以避免出现切割缝因为热胀系数不同而发生开裂,引起修复路面的快速二次损伤[9-10]。

1.2 路面微波加热技术的施工步骤

在高速公路的不间断运行需求条件下,如果使用路面微波加热技术进行路面修复,则需要对修复期间的高速公路交通调度问题进行有效规划,比如维修路面的限速和临近路口的交通疏通等,并在施工区域设置显著标识并布置临时限速设施。这一过程与传统修复模式基本一致。而因为路面微波加热技术的维修工期更短,此过程的压力也更小。修复完成后,应撤出现场人员设备、拆除围挡及临时限速和临时交通管制标志物,并将路面标线等设施恢复到之前状态。详见图2。

图2 路面微波加热技术的工程接续流图Fig. 2 Engineering connection diagram of pavement microwave heating technology

图2中,除交通规划和设备人员调度的相关步骤(步骤1、2、3、9、10)外,其主要施工步骤包括以下5项:

(1)路面加热重融。

当前已经投入工程应用的路面加热重融设备,通过磁控管、天线、波导、谐振腔等实现对微波能量的有效控制,并联合使用电磁屏蔽罩等设施防止微波外泄对周边人员带来伤害。路面重融后,必要时要添加活性剂、稳定剂、塑化剂等添加剂对重融沥青进行改性以提升其重融质量。当前的路面微波加热设备,一般工况下加热深度可达12~15 cm,有效加热深度可达8~12 cm,因为大部分沥青路面铺设时,单层沥青的铺设厚度为8~12 cm,所以对单层沥青路面可以实现有效重融,但如果在高标准路面条件下,比如实现沥青多层铺设以达到16~24 cm的初期沥青铺设厚度时,则需要利用重融沥青的渗透效应对下层裂缝进行充填,必要时应对沥青路面进行预破碎以增加充填效应。

(2)乳化沥青喷涂。

专用乳化沥青喷涂车可以将高温乳化沥青混合上述活性剂、稳定剂、塑化剂等形成乳化沥青涂料,使用气压原理将乳化沥青在经过重融的沥青的沉降区基础上进行喷涂。因为高温沥青对原有沥青也有一定的二次加热效果,并实现一定程度的混合,所以高温乳化沥青也可以对沥青重融过程带来施工质量影响。有效控制乳化沥青喷涂过程,可以充分提升微波加热沥青路面修复过程的工程质量。

(3)洒砂。

在经过喷涂的沥青表面均匀铺洒一定的细沙,可以增加沥青路面的摩擦力,部分新型养护车可以在喷涂沥青的过程完成洒砂。而洒砂过程在传统沥青路面修复技术中也有应用。

(4)压实。

选择一定的压实工艺,如震动强度、压路机工况等,对处理后的路面进行压实处理。该过程在传统沥青路面修复技术中也有应用,但在微波加热沥青路面的修复过程中,其压实工艺的选择策略有更新要求。

(5)养护。

压实后的路面,经过一定时期的养护,确保沥青已经充分固化,即可完成修复工作,该过程在传统沥青路面修复工艺中也有应用,且在微波加热沥青路面的修复工艺中并无更新。

2 微波路面加热技术的缺陷及对策

微波路面加热技术虽然较传统模式有一定优势,但其本身因为属于新技术,也存在一些需要面对的现实问题,主要表现在以下三个方面。

2.1 路面沥青过加热

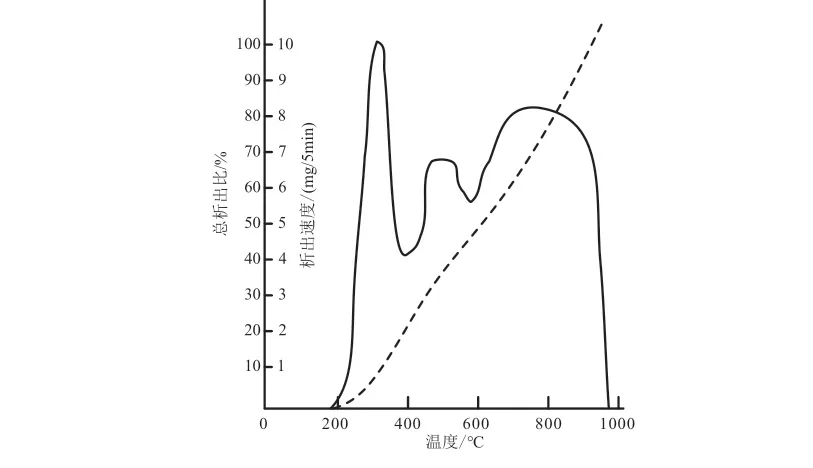

因为沥青属于不完全玻璃质有机质,其在被加热的过程中,必然发生有机质的热分解变性过程,如果加热不彻底,那么沥青的流动性达不到修复要求,而如果过度加热,则必然因为有机质发生过度分裂变性过程而导致沥青的综合性能下降。其热变性特征如图3所示。

图3 沥青加热过程中的有机质变性析出情况Fig. 3 Precipitation of organic matter variability during asphalt heating

图3中,沥青的加热分解变性过程同时与加热温度和加热时间有关,因为温度对其分解变性过程的影响,主要在于分解气体的析出净速度,其中有三个峰值,最大峰值在220℃左右,第二峰值在450℃左右,第三峰值在760℃左右,其中第一峰值的析出速度最高。可见,沥青的过加热过程并非因为其温度过高,持续保持在220℃左右的加热过程可能更快造成沥青的过加热现象。而最佳加热温度应控制在400℃左右的第一谷值处,此时其析出速度在4.2mg/5min左右,可以实现较稳定的加热。

2.2 微波泄露

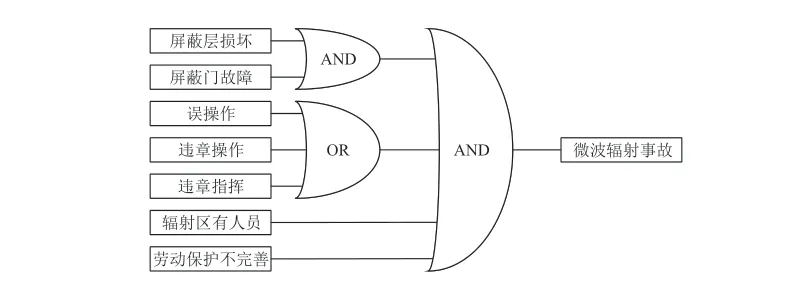

国家对工作场所微波背景辐射的硬性要求为小于5mW/cm2,当前基于微波加热的沥青路面养护车,其谐振腔和微波相关其他组件一般受到三层屏蔽网覆盖,设定有四角定位装置,且在给料斗等易发生微波泄露的位置设定有双重屏蔽门,即同一时间只允许打开其中一道屏蔽门,始终保持有一道屏蔽门处于关闭状态。在设备完好的条件下,可以将现场微波背景辐射控制在3mW/cm2以内,符合国家有关施工安全规程要求。但如果设备出现故障,则可能在大功率微波加热的过程中发生微波泄露事故。其故障树如图4所示。

图4 微波辐射人身伤亡施工的故障树Fig. 4 Fault tree of microwave radiation casualty construction

图4中,即便施工过程中出现屏蔽层损坏或者屏蔽门故障,因为设备的自保护装置也会提供报警及设备闭锁,在没有发生误操作、违章操作、违章指挥等现场违章条件下,微波辐射的人身伤亡事故就无法发生。所以,违章现象和误操作现象是故障树中的薄弱环节,加大现场管理力度和安全管理力度,可以有效避免微波辐射事故的发生。同时,确保进入可能辐射区的人员穿着防辐射衣等劳动保护设施,也是有效避免微波辐射事故发生的重要措施。

2.3 电力需求

因为基于微波加热的沥青路面养护车一般需要外部供电才可以实现相应的路面操作,而沥青路面养护需求较高的高速公路等设施一般存在路边供电电源不足的问题。所以,给沥青路面养护车提供必要的移动式发电车以提供其所需的电能是其应用过程的必要措施。因为基于微波加热的沥青路面养护过程较传统的路面切割重塑的养护过程用时更短,所以可以通过适度增加道路施工区长度的方式容纳更多养护设备,以在现场提供足够的电能。

3 传统修复技术与微波路面加热技术的比较

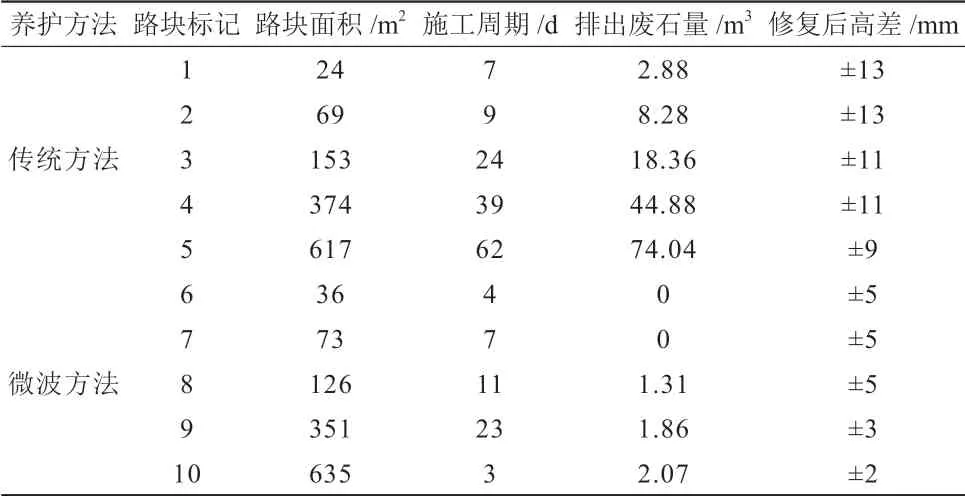

高速公路某段养护任务共10处损伤,其中裂痕风化类损伤6处,鼓包类损伤4处,最大养护面积635m2,最小养护面积24m2,采用对比法,平均选择其中5处采用传统的环切重塑法进行养护,其余5处采用微波加热法进行养护,比较其实际应用效果,详见表1。

表1 实际养护效果对比表Table 1 Comparison of actual curing effect

表1中,传统方法共修复路块面积1237m2,总耗时141d,排出废石量148.44m3;微波方法共修复路块面积1221m2,总耗时80d,排出废石量5.24m3。使用SPSS对上述数据进行比较,可以得到表2。

表2 实际养护误差均值比较表Table 2 Comparison of mean value of actual curing error

表2中,平均耗时为该方法操作下的总修复面积与总耗时之间的比值,平均废石量为该方法操作下的总废石排出量与总修复面积之间的比值,平均高差采用了加权平均法,计算为:

通过SPSS分析,上述四项比较项目中,除路块面积项目t>10.000外,其他比较项目均为t<10.000,P=0.000<0.01,即具备显著的统计学差异。

上述比较分析结果充分证实,微波加热沥青路面维护法较传统方法,日工作量提升1.74倍,平均高程误差提升3.55倍,废石产生量节约27.91倍。且微波加热方法产生的所有废石,并非来自路面环切破碎带来的废石,而是来自路面清扫、车辆收尾清扫等工作。

综上,微波加热沥青路面维护法与路面环切破碎重塑法相比,拥有较强的技术优势。

4 总结

微波加热沥青路面维护法可能面临沥青过加热、微波辐射泄露、电力负荷过重等弊端,但可以通过加强优化现场管理的方式予以解决,且对沥青的加热过程在传统方法中也不可避免。但微波加热沥青路面维护法相比较传统方法,有工期短、废石产生量小、道路修复后高程误差小的技术优势,在进行合理技术工艺路径梳理和技术贯彻普及后,该方法有较强的应用推广价值。