深孔加工液压顶紧装置自适应控制系统设计

徐晓栋,龚玉玲

(泰州学院,泰州 225300)

0 引言

深孔加工广泛应用于工业的各个领域,随着工业技术快速发展,对深孔加工精度要求也在提高。深孔加工时工件通常作旋转运动,一端采用三爪卡盘夹紧,另一端由授油器前端顶紧。传统的深孔加工顶紧装置自动化程度低,且存在顶紧力不足或过大等问题。顶紧力不足会造成冷却液泄露,使冷却液压力降低,造成排屑不畅,加工温度升高等问题,影响加工质量;顶紧力过大,则使工件承受较大压力,导致工件变形甚至损伤。因此,研究深孔加工顶紧装置的控制系统十分必要。

文献[1]开发了深孔镗专用机床,对授油器顶紧装置进行了改造。文献[2]采用PLC设计,实现了高速深孔加工顶紧力可调的控制系统。但现有的深孔加工顶紧装置采用液压推动,受到流体的非线性特征,存在控制时间长,超调量大等问题。为了提高液压顶紧系统性能,本文将模糊算法与PID控制相结合,设计了一种模糊PID控制器,能够在线调节顶紧系统的控制参数,实现深孔加工液压顶紧装置的自适应控制。

1 液压顶紧装置控制系统原理

深孔加工顶紧装置液压系统主要包括控制器、比例放大器、比例溢流阀、液压泵、液压缸、锥形结构以及压力传感器等组成,工作原理图如图1所示。

图1 顶紧装置液压原理图

深孔加工顶紧装置在顶紧工件时,由液压泵经电磁换向阀推动液压缸,液压缸带动锥形结构顶紧工件,压力传感器检测到液压缸出口实际工作压力传递给控制器,与设定压力进行比较,控制比例溢流阀,调节液压缸压力。若压力传感器检测的实际压力小于设定压力,溢流阀阀口关闭,液压泵通电,系统压力上升;若压力传感器检测的实际压力大于设定压力,则电磁铁通电,开启溢流阀阀口,同时电磁换向阀中位接通,系统压力下降。

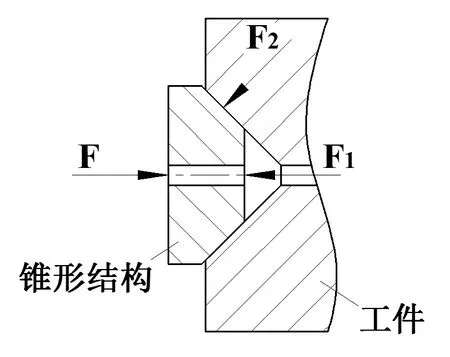

工件由锥形结构顶紧时,顶紧力F由冷却液作用在锥形结构端面形成的轴向力F1和锥形结构与工件之间的作用力F2在轴向分力共同构成,如图2所示。

图2 工件顶紧示意图

顶紧力F为:

其中:α为锥形结构锥面角度。F1取值受冷却液工作压强影响,F2取值受工件材料影响。

顶紧力F由液压缸提供,液压缸内部活塞有效面积S,则液压缸出口压力p为:

2 顶紧装置控制系统的建模

顶紧装置顶紧工件时,电液比例溢流阀是主要的控制元件。因此,需要对电液比例溢流阀的工作原理进行研究,并建立起相应的数学模型。

2.1 比例放大器传递函数

比例放大器将接收到的信号转化为电压信号传递给比例溢流阀,其通常视为比例环节,传递函数为:

2.2 比例溢流阀传递函数

系统采用先导式电液比例溢流阀,其组成部件主要包括比例电磁铁、先导阀和主阀等。建立电磁铁原理方程、先导阀和主阀的力平衡方程、流量连续方程[3~6],如式(4)所示:

式(4)中:Ft为电磁铁输出力;KD1为电磁铁电流力增益;KD2为电磁铁位移力增益;m1为衔铁组件质量;D为阻尼系数;Ks2为衔铁弹簧刚度;A1为主阀下表面积;p1为主阀入口压力;Ax为主阀上表面积;px为先导阀输出控制压力;m2为主阀芯质量;Ks1为主阀弹簧刚度;Ff1为主阀稳态液动力;QR为固定液阻流量;Vx为控制腔容积;E为油弹性模量;Q1为主阀流量;Kq1为先导阀口流量增益;Kq2为先导阀流量压力系数;KQ1为主阀口流量增益;KQ2为主阀流量压力系数。

忽略内摩擦和干扰等因素的影响,得到以液压缸出口压力P为输出,电压信号U为输入的比例溢流阀传递函数:

式(5)中:KD4为电磁铁电流增益;KD5为电压放大系数;R为等效电阻;a0为先导阀口作用面积;Kp2为先导阀口压力增益;ζm为先导级阻尼系数;ωm为先导级固有频率;ζ0为比例溢流阀阻尼比;ω0为比例溢流阀固有频率。

3 模糊PID控制器设计

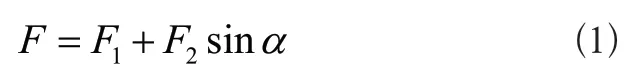

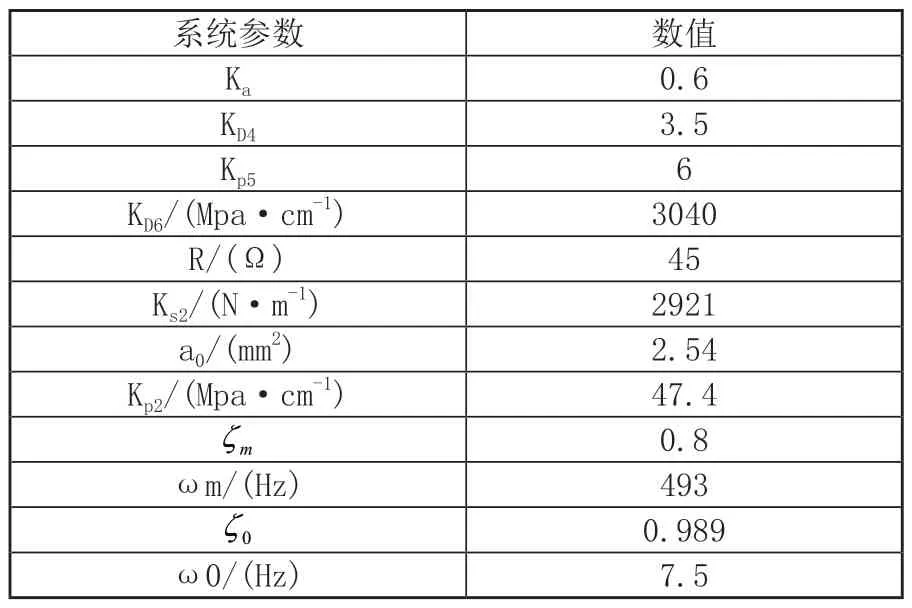

采用离散型PID控制器,即在每一个采样周期内,根据采样值和设定值的偏差值计算得出控制量,表达式如式(6)所示:

比例参数Kp、积分参数Ki、微分参数Kd决定了控制系统的性能。常规PID控制的三个参数固定不能调节,对应液压顶紧装置压力控制时,不能得到满意的控制效果。本文将模糊控制应用到PID控制参数调节控制中,将模糊控制鲁棒性强、响应时间快的优点和PID控制简单、易于操作的优点结合起来,根据实际工作情况,采用模糊控制对PID控制参数进行实时调节,以适应顶紧装置系统的动态变化,提高系统的响应速度,降低系统的超调量,控制模型如图3所示。

图3 模糊PID控制模型

模糊控制器采用双输入三输出结构,以液压顶紧装置中液压缸实际工作压力和设定压力之间的偏差E和偏差变化率EC为输入,以三个PID控制参数的修正值ΔKp、ΔKi、ΔKd为输出,实时修正常规PID控制的参数Kp、Ki、Kd[7]。

首先,输入参数E、EC和输出参数ΔKp、ΔKi、ΔKd的模糊子集均为{NB,NM,NS,O,PS,PM,PB},论域为{-3,-2,-1,0,1,2,3},其隶属函数采用三角形隶属函数。其次,模糊推理规则依据工人操作经验,采用“IF A AND B,THEN C”类型的推理规则,生成ΔKp、ΔKi、ΔKd模糊推理表。最后,查表得到ΔKp、ΔKi、ΔKd后,利用式(7)进行计算,得到模糊PID系统控制参数K`i、K`i、K`d。

表1 模糊推理规则表

4 实例仿真验证

根据实际加工情况,取顶紧力F=4kN。液压缸内部活塞的有效面积S=804mm2,则深孔加工顶紧系统液压缸出口设定压力为p=5Mpa。

4.1 仿真参数确定

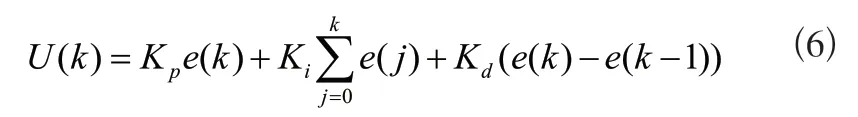

根据经验以及参考相关文献确定液压顶紧装置相关参数[8],如表2所示。

表2 顶紧装置相关参数

将表2所示的数据代入系统传递函数表达式中,可得传递函数的具体表达式如下:

4.2 仿真模型的建立与仿真

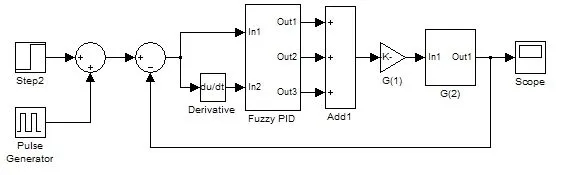

结合顶紧装置控制系统的数学模型,在Simulink环境下分别采用模糊PID控制、模糊控制和常规PID控制进行仿真分析,其中模糊PID控制系统仿真模型如图4所示,模糊PID控制子系统如图5所示。为了检验控制系统的抗干扰能力,在5s处加了一个幅值为10MPa的扰动信号,仿真结果如图6所示。

图4 模糊PID控制系统仿真框图

图5 模糊PID控制仿真框图

图6 系统响应曲线图

将控制系统的仿真结果进行对比,由图6可见,当顶紧系统液压缸出口压力设定为5MPa时,三种控制系统均能将系统的工作压力稳定在设定压力。常规PID控制达到稳定状态需要3.1s,调节过程中最高压力约为5.95MPa左右,超调量为19%,虽然能够达到系统要求,但是调节时间长,系统超调量大;模糊控制调节时间为2.7s,最高压力约为5.32MPa左右,超调量为6%;模糊自适应PID控制达到稳定状态需要2.2s,调节过程中最高压力仅为5.06MPa左右,超调量为1%。模糊自适应PID控制达到稳态的调节时间分别为常规PID和模糊控制的71%和81%,且基本无超调。

当系统受到外界扰动时,模糊自适应PID控制系统响应速度较快,波动比模糊控制和常规PID控制明显较小,重新恢复到稳态所需时间也比模糊控制和常规PID控制要短,说明模糊自适应PID控制抗干扰能力较强。

5 结语

在分析深孔加工顶紧装置控制系统原理的基础上,将模糊自适应PID控制应用到顶紧装置控制系统中,设计了一种基于模糊自适应PID控制的深孔加工液压顶紧装置控制系统,并对其进行仿真分析。结果表明,模糊自适应PID控制能较好的满足控制要求,性能优于模糊控制和常规PID控制,具有调节时间短、超调量小和抗干扰能力强等特点。