基于多Agent技术的混合微组装生产线协同控制方法

秦丽娜

(运城职业技术大学 信息技术应用与创新学院,运城 044000)

0 引言

随着产业变革与科技革命的兴起,智能制造应运而生,并在短时间内得到了快速的发展,成为现今制造业的主要发展趋势之一[1]。智能制造的核心为智能传感与控制装备、高档数控机床、重大成套装备等的研发与应用。智慧生产线就是智能制造的主要成果之一,其有效地结合了智能工厂与数字化车间,在制造行业得到了广泛的应用,例如汽车制造、电子制造等。生产线具有规模化生产、高效、成本低等优势,成为现今国家制造业发展的关键研究方向之一。

现代制造业的发展非常迅速,制造产品复杂度也随之提升,对生产线提出了更高的要求。混合微组装生产线应运而生,其主要是应用混合微组装技术将多个器件进行高密度连接,使得生产线向轻量化、小型化、高可靠、低成本等趋势发展。混合微组装技术的应用,使得生产线的规模减小,工作效率加快,智能化水平提升,为制造业的发展提供了有力的帮助。与此同时,生产线内部的结构也变得更加复杂,对生产线控制性能造成了较大的挑战。

就现有研究成果来看,如文献[2]中的基于数据驱动的生产线实时监控与优化控制技术,其难以满足混合微组装生产线与制造业的发展需求。针对这一问题,本研究提出基于多Agent技术的混合微组装生产线协同控制方法。

1 方法设计

1.1 生产线调度问题描述

针对混合微组装生产线来说,协同控制目标指的是生产线调度问题。为了提升生产线协同控制效果,采用数学模型描述生产线调度问题,为后续协同控制的实现打下坚实的基础。

混合微组装生产线调度实质上是一个组合最优化问题,在多个约束条件下,寻找到最优协同控制方案,使得生产线加工时间最短、加工成本最低或者加工收益最高。生产线调度会受到多种因素的影响,例如资金、人力、能源等,故调度问题是一个NP问题,也是协同控制的最终解决目标[3]。

此研究以加工成本最低作为生产线协同控制目标函数,相应的数学模型表达式为:

式(1)中,C表示混合微组装生产线的加工成本;C1表示产品加工费用;C2表示提前或拖后的惩罚费用;a*表示第i种产品单位加工费用;p表示产品加工数量;β*表示更换器件所需要的单位费用;q表示更换器件数量;x*表示生产线器件移动费用;t表示生产线器件的移动次数;ωi表示第i种产品提前或拖后的惩罚系数;Pi表示第i种产品的完工数量;Di表示第i种产品的拟定加工数量。

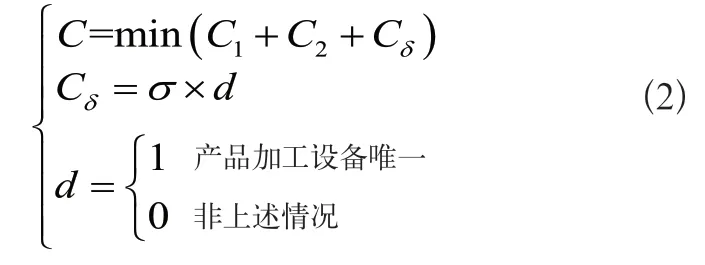

为了提升协同控制精准度,在生产线调度数学模型中添加惩罚函数,则式(1)转换为:

式(2)中,Cδ表示惩罚函数表达式;σ表示惩罚系数;d表示惩罚函数辅助参数,取值为1或者0。

上述过程采用数学模型描述了生产线调度问题,即确定了生产线协同控制目标函数,为后续生产线信息的采集与集成提供依据。

1.2 生产线信息采集与集成

依据上述构造的生产线协同控制目标函数,对混合微组装生产线协同控制需要的信息进行采集与集成,为后续协同控制模型构建做准备。

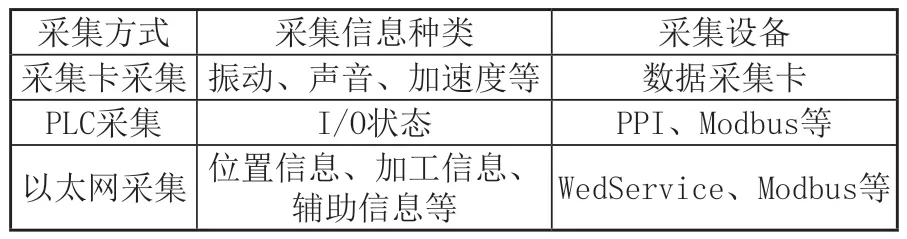

目前,生产线信息采集方式主要有三种,具体如表1所示。

表1 生产线信息采集方式表

如表1内容所示,不同的信息采集方式应用的采集设备,采集的信息种类均存在着差异。而混合微组装生产线包含设备较多,结构较为复杂,产生的信息种类也很多[4]。因此,此研究对上述三种信息采集方式进行有效地结合,将生产线信息采集任务进行科学、合理地分配,以此来获得最佳的生产线信息采集效果。

应用微软搭建混合微组装生产线信息采集框架,并连接异构设备,打破“数字孤岛”现象,实现异构设备之间的信息传输,为生产线协同控制的实现提供便利,也为信息采集与传输提供助力。

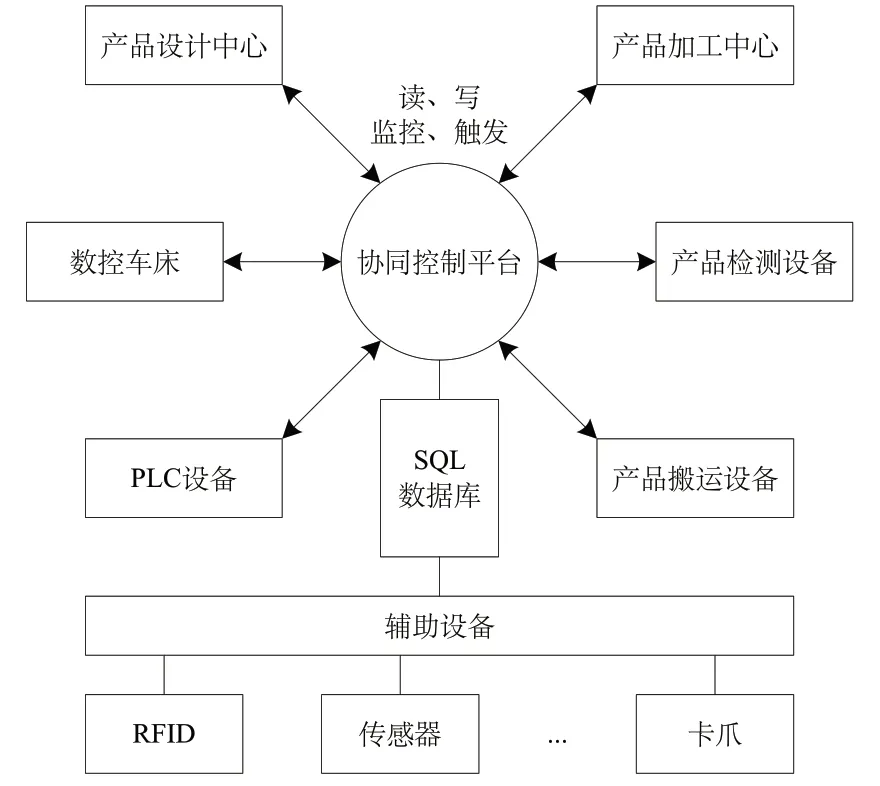

混合微组装生产线信息采集框架如图1所示。

如图1所示,在搭建框架中,生产线信息采集设备较多,为了保障采集信息的完整性,需要设置采集设备信息交互逻辑,具体如图2所示。

图1 生产线信息采集框架示意图

依照图2所示逻辑对采集信息进行交互与集成,并将集成后生产线信息存储于SQL数据库中,为后续数据的应用提供便利。

图2 采集设备信息交互逻辑示意图

1.3 协同控制模型构建

以上述采集与集成的生产线信息为依据,结合多Agent技术构建协同控制模型,为最终协同控制的实现提供支撑。

多Agent技术中包含多个不同目标的Agent个体,它们之间能够进行动态协调,以此来解决相应的问题。多Agent技术具备较强的灵活性、适应性与可靠性,在控制领域占据着至关重要的位置,也是现今NP问题解决的主要手段之一[5]。多Agent技术动态协调步骤如下:

步骤一:生产线协同控制任务信息发布。需要注意的是,每个Agent个体均能够发布生产线协同控制任务信息,并且一个Agent个体可以发布多条任务信息;

步骤二:Agent动态协调团队构建。依据生产线协同控制任务信息、Agent个体的功能等因素,选取适合参与Agent动态协调团队的Agent个体,通过既定规则构建团队,直至生产线协同控制任务完成为止;

步骤三:范例推理。依据发布的协同控制任务信息,在历史记录中寻找相似的成功案例。若存在相似成功案例,按照案例进行动态协调作业;若不存在相似成功案例,则需要进一步对协调态度进行准确的选择;

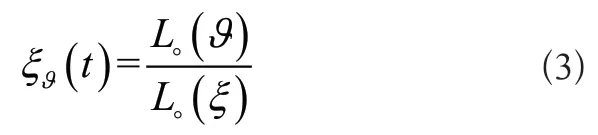

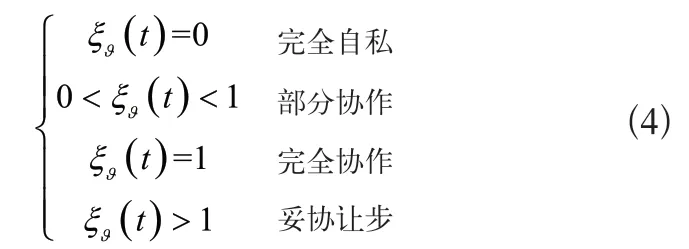

步骤四:协调态度选择。此研究采用模糊数ξϑ(t)来描述Agent个体对发布协同控制任务信息的协调态度。模糊数ξϑ(t)表达式为:

根据式(3)计算结果选择协调态度,具体规则如下述表达式:

步骤五:依据步骤四确定的协调态度选取适当的协调策略。当ξϑ(t)=0时,Agent个体协调态度为完全自私,此种情况称之为竞争型协调,最佳协调策略为对策论;当ξϑ(t) ≠0时,Agent个体协调态度为协作,此种情况称之为协作型协调,最佳协调策略为部分全局规划或者FA/C法;

步骤六:Agent个体学习。此步骤中,Agent个体应对相似成功案例的协调策略、协调内容、协调作业进行学习,以此来完成相应的生产线协同控制任务;

步骤七:引导学习完成后的Agent个体进行生产线协同控制任务,在协同控制任务完成时解散Agent动态协调团队。

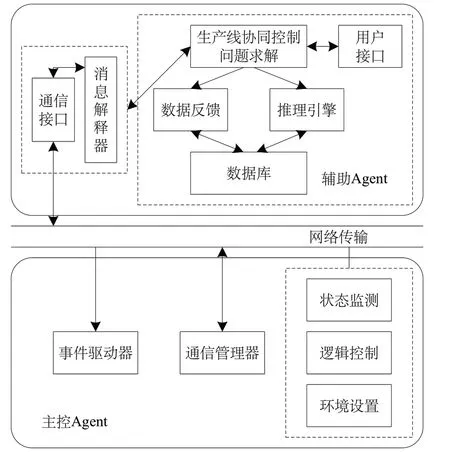

通过上述流程能够看出多Agent技术具有较强的动态协调能力,能够为混合微组装生产线协同控制带来极大地支撑作用。生产线协同控制是一个复杂的、繁重的问题,此研究应用多Agent技术包含的动态协调能力,构建生产线协同控制模型,具体如图3所示。

图3 生产线协同控制模型示意图

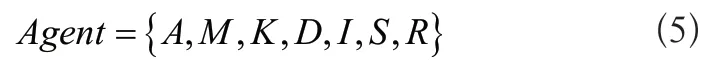

另外,采用数学模型来表示Agent内部结构:

式(5)中,A,M,K,D,I,S,R分别表示Agent的属性、解决方法、相关规定、相关数据、求解推理过程、信息传送规则与信息接收规则。

上述过程完成了生产线协同控制模型的构建,并展示了多Agent技术的动态协调性能,为后续协同控制的实现提供模型支撑。

1.4 生产线协同控制实现

以上述构建的生产线协同控制模型为依据,以加工成本最低作为协同控制目标,求解最佳协同控制方案,实现混合微组装生产线的协同控制。

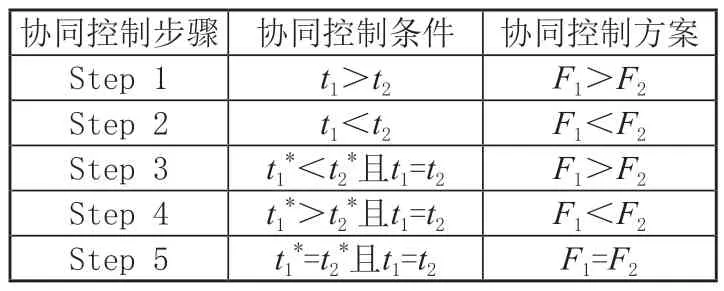

应用多Agent技术求解生产线协同控制目标函数,获得协同控制方案如表2所示。

表2 协同控制方案表

表2中,t1与t2表示两种产品的标准加工成本;t*1与t*2表示不同优先级产品的加工成本;F1与F2表示协同控制的优先级。

综上所述,此研究基于多Agent技术实现了混合微组装生产线的协同控制,使生产线加工成本达到最小化,有助于制造业的可持续发展。

2 生产线协同控制性能测试

为了验证基于多Agent技术的混合微组装生产线协同控制方法的应用性能,将传统的基于数据驱动的生产线实时监控与优化控制技术作为对比方法,设计如下对比实验。

2.1 实验平台搭建

实验平台是混合微组装生产线协同控制性能测试的基础。依据性能测试需求,采用传送带、载件盒、传感器、工业相机等搭建实验平台,如图4所示。

图4 实验平台示意图

如图4所示,实验平台中包含两条传送带,并搭载工业相机与多种传感器,以此来获取生产线相关信息,为生产线协同控制做准备。另外,工业相机需要与光电传感器进行结合应用。光电传感器一旦感应到产品信息,实时将信号传输至工业相机,触发工业相机进行信息采集。

2.2 实验设备选取

实验设备也是保障实验顺利进行的关键影响因素之一。设计实验主要设备为协同控制服务器与通信设备。其中,协同控制服务器承担着数据处理与转发的任务,通信设备承担着优质通信环境提供的任务。由于篇幅的限制,只对通信设备进行说明。实验采用以太网交换机作为通信设备,其能够在一定范围内提供稳定的、优质的通信环境,为性能测试提供有力的支撑。

2.3 实验结果分析

以上述搭建的实验平台与选取的实验设备为基础,进行混合微组装生产线协同控制性能测试。为了量化显示提出方法的应用性能,选取协同控制任务分配时间与生产线加工成本作为评价指标,具体实验结果分析过程如图5所示。

协同控制任务分配时间间接反映着生产线协同控制的效率。一般情况下,协同控制任务分配时间越短,协同控制效率越高;反之,协同控制任务分配时间越长,协同控制效率越低。

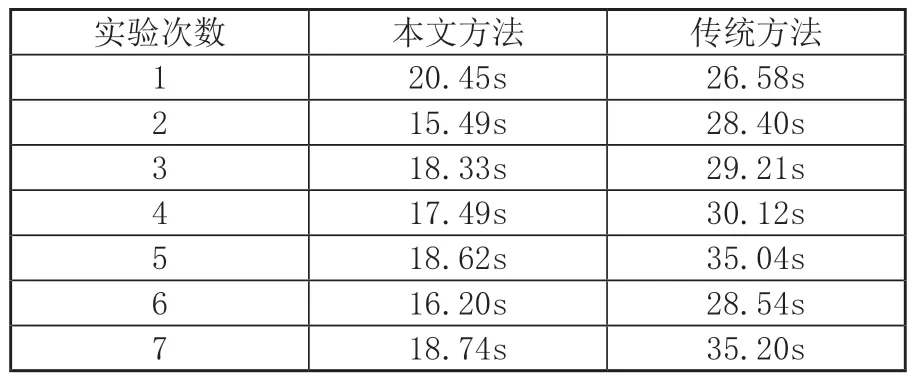

通过实验获得协同控制任务分配时间数据,如表3所示。

表3 协同控制任务分配时间数据表

如表3数据所示,与传统方法相比较,应用本文方法获得的协同控制任务分配时间较短,最小值能够达到15.49s,表明本文方法生产线协同控制效率更高。

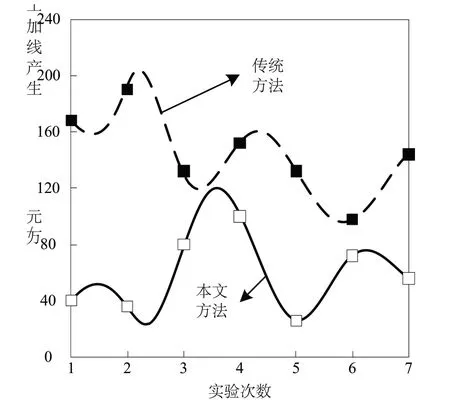

生产线加工成本直接反映着生产线协同控制的效果。一般情况下,生产线加工成本越低,表明协同控制效果越好;反之,生产线加工成本越高,表明协同控制效果越差。通过实验获得生产线加工成本如图5所示。

如图5数据显示,与传统方法相比较,应用本文方法获得的生产线加工成本较小,最小值能够达到24万,表明本文方法生产线协同控制效果更好。

图5 生产线加工成本数据图

上述实验结果显示:相较于对比方法来看,应用本文方法获得的协同控制任务分配时间较短,生产线加工成本较小,充分证实了本文方法具有更优质的协同控制性能。

3 结语

此次研究应用多Agent技术提出了新的混合微组装生产线协同控制方法,极大地缩短了协同控制任务分配时间,降低了生产线加工成本,为生产线协同控制提供更有效的方法支撑,同时也为协同控制研究提供新的思路与理论借鉴。