一种应用于化纤行业的单轨双落卷机调度设计

崔 正,王 勇,邱 野,史宇昊,吴睿婧

(1.北京机械工业自动化研究所,北京 100120;2.北自所(北京)科技发展股份有限公司,北京 100120)

0 引言

2020年,中国化纤产量为6025万吨,占世界化纤产量的70%。在海外新冠疫情严峻而国内疫情基本好转的大背景下,大量海外订单回流国内,国内消费复苏,未来我国化纤产能还会进一步提高。疫情加速了化纤行业的转型升级,提升化纤行业智能制造水平是必然趋势。北自科技研发的悬挂式自动落卷机打破了国外企业在化纤行业物流装备制造上的垄断,解决了化纤纺丝车间生产环境恶劣,工人劳动强度大,人工作业造成的损坏和混批等问题,实现了减员增效,降低生产成本的目标,成为化纤企业不可缺少的物流装备[1]。

化纤纺丝车间单线纺位多,粗旦产品产量高且满卷时间快,给出的有效落卷时间短,传统的单线单台自动落卷机已经不能完成自动落卷作业要求。为解决化纤企业粗旦产品单线自动落卷需求大的问题,在一条落卷线使用两台自动落卷机是提高落卷效率有效的方法。但一条落卷线使用两台自动落卷机不只是设备和组态的增加,只有通过有效的共线运行作业调度,才可实现在呼叫纺位随机的情况下,两台自动落卷机在一条轨道上各自完成自动落卷、存货作业,最终达到双落卷机共线协同运行且较单轨单落卷机有效提高落卷效率的目的。本文设计了一种单轨双落卷机运行调度方案,可实现两台落卷机共线运行时的作业分配和相互避让,在确保生产安全的前提下提高落卷效率。

1 自动落卷系统

1.1 系统组成

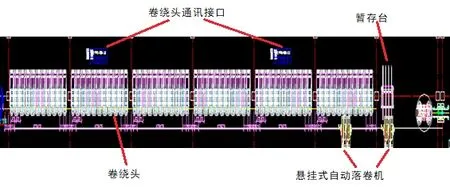

如图1所示,自动落卷系统一般由地面站、一台或两台自动落卷机、暂存台、打印机和卷绕头设备通讯接口组成。其中,地面站是整个自动落卷系统的中枢,担任着装备间信息交互、控制设备转运、与卷绕头和自动落卷机通讯的作用。自动落卷机用于完成卷绕头上满卷成型丝饼的落卷作业;暂存台用来缓存自动落卷机上的卷装并与其他设备配合完成转运,减少自动落卷机满卷占用时间,提高落卷效率。根据工程现场实际情况,暂存台分为移动式和固定式。单条纺丝生产线至少有30台卷绕头,卷绕头通讯接口负责与地面站交互产线所有卷绕头的生产信息。

图1 自动落卷系统分布图

1.2 自动落卷机的工作过程

如图2所示,悬挂式自动落卷机是自动落卷系统的核心装备,自动落卷机通过一台水平行走电机、两台垂直电机、两台平台伸出电机和两台推出电机配合运动完成自动落卷作业和暂存作业。自动落卷机按先到先服务的原则(FCFS)对卷绕头落卷请求信号进行排序。落卷作业开始时,自动落卷机按落卷请求产生时间顺序确定卷绕头位置坐标并运动至对应位置做落卷准备。卷绕头推出丝饼动作完成后,自动落卷机调整各个轴状态携带丝饼由落卷位置运动至暂存区域进行按批号缓存,最后回到空闲位置准备下一次自动落卷作业[2]。

图2 悬挂式自动落卷机

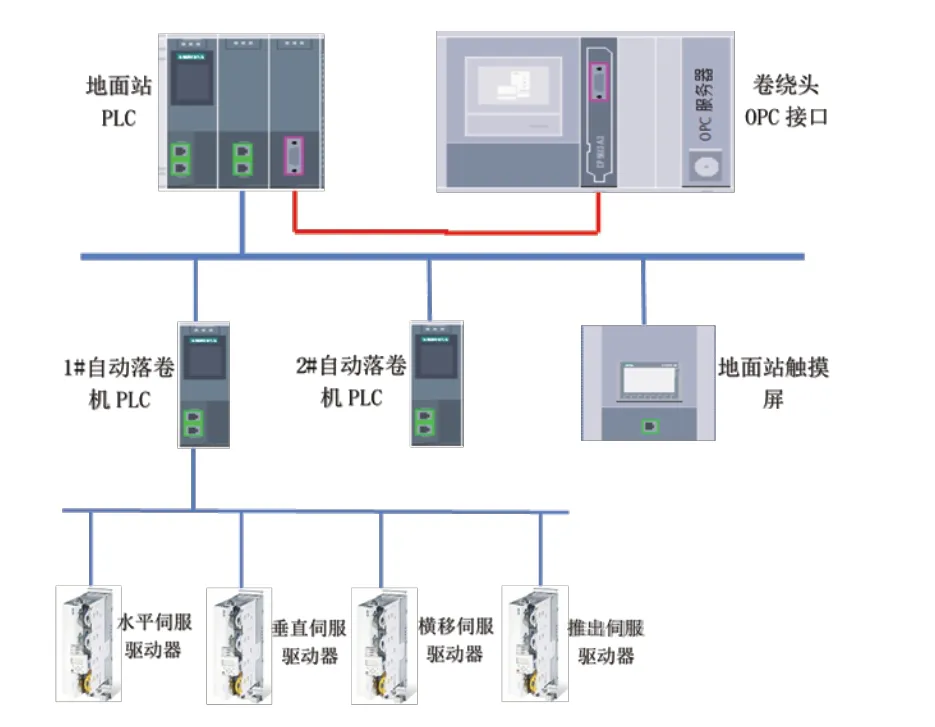

1.3 系统硬件组态

自动落卷系统网络结构如图3所示,整个系统PLC、HMI和伺服控制器之间采用Profinet网络通讯。Profinet通讯是基于工业以太网的自动化总线标准,具有良好的实时性、抗干扰性、灵活性、扩展性,能很好的适应运动控制精度要求高、IO点数量多的自动落卷系统。地面站PLC与卷绕头采用Profibus通讯。Profibus通讯模式上采用垂直化控制方式,由PLC直接与现场卷绕头通讯接口进行通讯,在卷绕头数量多的情况下保证了数据传输的时效性和稳定性[3]。每台自动落卷机和地面站均装配有HMI触摸屏,用于显示设备状态信息、总控交互信息和故障报警,方便现场人员快速处理故障,减少停机。

图3 自动落卷系统网络结构图

2 选题依据

A化纤厂的FDY生产线卷绕头配置方案A如表1所示,每对卷绕头落卷一次会产生32锭丝饼卷装,每锭约8kg。在此种方案下产线卷装丝饼产能约为80t/天。使用一台自动落卷机落卷时,随机取某5天的自动落卷数据如表2所示。可以计算得到,单台自动落卷机平均落卷产能为73t/天,产线的自动落卷率为91.2%,满足90%自动落卷率的现场需求。

表1 自动落卷线卷绕头配置方案A

表2 单线单车自动落卷效率统计1

如表3所示,当该条产线产品改变生产工艺为方案B时,计算得出卷装丝饼产量为98t/天。按照单线单台自动落卷机73t/天的产能计算,自动落卷效率仅为74%。

表3 自动落卷线卷绕头配置方案B

通过上述分析可知,单线单台自动落卷机已经不能满足较大化纤产能的生产需求,为了减轻工人的劳动强度,保证产品质量,满足自动落卷产能需求,在单条轨道上使用两台自动落卷机是目前工程上提升落卷产能的最好办法。

双落卷机共线作业相比于一台落卷机作业主要有以下难点。第一,在落卷请求呼叫时间随机的情况下,单线单台自动落卷机作业只需要按照纺位满卷顺序依次作业,而两台自动落卷机共线运行需要给自动落卷机进行作业分配,调度策略的选择直接影响双落卷机共线运行的落卷产能。第二,在落卷请求呼叫位置随机的情况下,同一轨道上的两台自动落卷机同时作业会产生作业路径的重叠,实现双落卷机之间的自动避让也是共线安全运行的必要条件,需避免两台自动落卷机作业路径重叠造成的拥堵停机和因防撞检测装置失灵造成两机相撞事故,以保证双机共线的高效顺畅运行。

3 作业调度

3.1 调度说明

本节分别介绍了基于纺位分界法的双落卷机调度策略和适用于双落卷机之间的相互避让策略。以下进行双落卷机共线运行的调度原则设计说明。首先做出如下定义:

1)落卷线前端定义为靠近暂存台的一端。1号自动落卷机的空闲位置设在落卷线的中端,2号自动落卷机的空闲位置设在落卷线的前端。下文使用1号自动落卷机举例说明避让策略的设计。

2)纺位号从落卷线前端向后依次增大。

3)自动落卷机通过自主学习,确定对应每台卷绕头作业的相对位置。

4)每台自动落卷机采用先呼叫先落卷的作业顺序,使用纺位分界法实现双落卷机的作业调度。当每台自动落卷机Tri+1<2Ti+2Tl+Tq+Tc+Ti+1+Tx时,需要人工落卷[4]。

Tq:在卷绕头处的落卷时间;

Tc:在暂存台处的存货时间;

Ti:自动落卷机由空闲位置行走至第i个满卷的卷绕头位置时间;

Tl:自动落卷机由空闲位置行走至暂存台存货位置时间;

Tri:第i个满卷卷绕头剩余爆管时间;

Tx:两台自动落卷机之间的避让时间,一般小于相邻自动落卷机的;

3.2 纺位分界法实现

纺位分界法是根据化纤生产产量在一条自动落卷线中选取一个纺位作为分界,两台自动落卷机分别对应分界两侧的纺位进行自动落卷、存货作业,两台自动落卷机分管的纺位没有交叉。

纺位分界法的实现流程图如图4所示,根据通讯协议地面站控制系统分别与1、2号自动落卷机控制系统和卷绕头建立通讯。当有卷绕头满卷时,卷绕头将纺位满卷信号传输给地面站控制系统。地面站控制系统判断满卷纺位号是否大于分界纺位号,若满卷纺位号大于分界纺位号,则地面站控制系统将满卷卷绕头状态信号写入1号自动落卷机控制系统;否则,写入2号自动落卷机控制系统。当自动落卷机控制系统检测到满卷信号时,自动落卷机由空闲位置行走至满卷纺位,并控制各个轴电机运行到位准备落卷。地面站控制系统实时读取并整合两台自动落卷机状态信号,将自动落卷机接丝状态写给卷绕头。卷绕头检测到有自动落卷机的“落卷准备好”信号后,判断落卷纺位是否等于呼叫纺位。若呼叫纺位等于落卷纺位,则卷绕头开始自动落卷,推出卷装丝饼并给地面站控制系统传输生产信息;若呼叫纺位不等于落卷纺位,则需要工程师检查通讯协议并重新建立通讯。

图4 双落卷机纺位分界法调度流程图

使用地面站的HMI触摸屏可以灵活更改纺位分界。在初始化函数中,引入一个“纺位分界”的全局变量,将该变量映射到地面站HMI触摸屏上。根据纺丝生产产量需求,通过修改触摸屏上的“纺位分界”号就可以实现纺位分界的变化,寻找落卷效率最高的分界位置。纺位分界法使得双落卷机共线运行的可靠性更强,当有一台自动落卷机硬件损坏不能及时恢复时,可以通过修改纺位分界使用单机落卷,最大限度保证自动落卷产能。

3.3 双落卷机共线运行避让策略

双落卷机共线运行避让策略的核心就是给两台自动落卷机分配作业优先级。如图5所示,本机控制系统将运行安全数据写入对机控制系统,同时读取对机控制系统的安全运行数据。每台自动落卷机控制系统根据对机安全运行数据和本机当前运行状态判断自身运行优先级。当本机有作业且对机没有优先级时,本机控制系统置位本机的优先级,否则复位本机的优先级。每台自动落卷机控制系统根据本机优先级计算本机水平安全位置,当本机有优先级时,本机水平安全位置=本机水平运行目的位置;当本机无优先级时,本机水平安全位置=当前位置,本机安全位置作为运行安全数据之一写给对机。

图5 双落卷机共线运行避让流程图

当自动落卷机有作业时,自动落卷机控制系统根据本机水平运行目的位置和对机水平安全位置确定水平运行位置。当本机水平运行目的位置大于对机水平安全位置时,本机水平运行位置=对机水平安全位置-安全距离。安全距离根据现场实际情况确定;当本机水平运行目的位置小于对机水平安全位置时,本机水平运行位置=本机水平目的位置。

本文介绍的双落卷机避让策略已经稳定应用在双落卷机共线运行系统中,在没有路径重叠时,各落卷机之间的作业互不干扰,有路径重叠时,各落卷机根据优先级相互避让,最大限度保障落卷效率。这种避让策略也可以应用在双穿梭车、双堆垛机的共线运行系统中。

4 基于排队论的落卷效率计算

排队论又称话务理论或随机服务系统理论,排队论最早是在19世纪初丹麦工程师爱尔朗为解决电话排队拥堵问题提出的理论,随后越来越多的数学家开始进行研究,直到现在排队论已经广泛应用到生产生活的领域[5]。

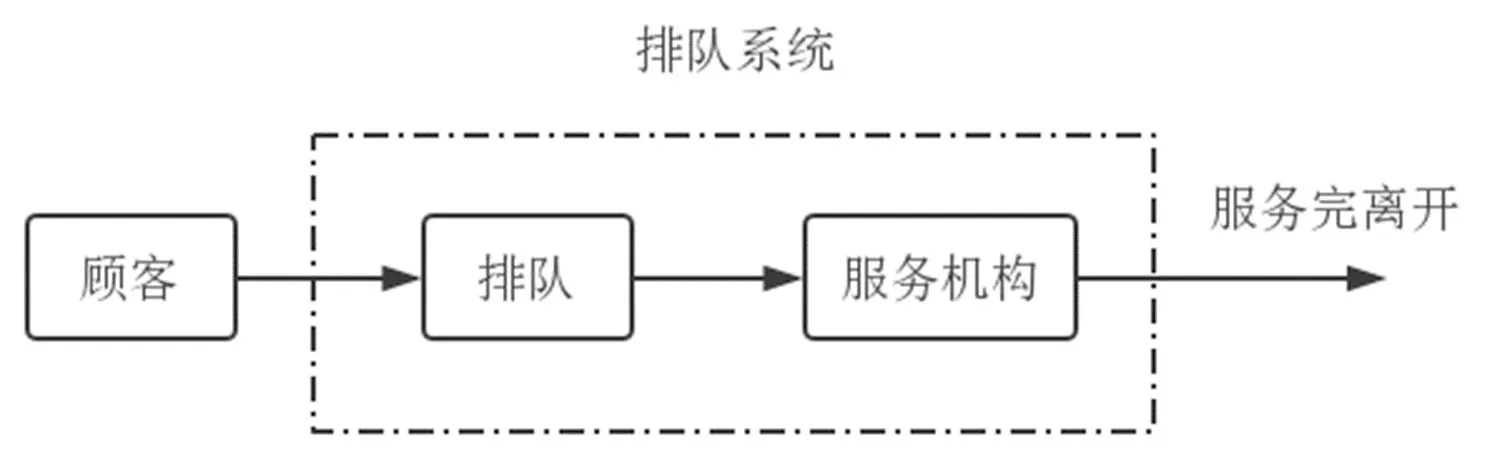

排队系统的基本模型如图6所示,顾客的输入过程、排队规则、服务过程构成了排队系统的基本结构。通过收集排队系统的数据,根据概率论方法建立数学模型,使用排队理论分析排队系统性能并根据实际需要改进排队系统参数,最终使系统达到最优[6]。本节通过建立单轨双落卷机的排队系统模型计算本设计的自动落卷效率。

图6 排队系统基本模型图

4.1 建模

对A化纤厂的某条双落卷机共线运行系统进行排队论建模:

1)两台自动落卷机采用纺位分界法的共线运行调度策略;

2)卷绕头满卷视为顾客到来,由于卷绕头满卷过程满足泊松流特性,可将单位时间顾客到达数量看作服从参数为λ的泊松分布;

3)两台自动落卷机分管卷绕头的排队规则服从先到先服务(FCFS)原则;

4)每台自动落卷机服务时间服从参数为μ的负指数分布。将自动落卷机的接丝时间定义为服务时间,即从落卷机有落卷任务从空闲处运行开始,直至将此任务的卷装转运到暂存台上并回到空闲位置为止的时间。

根据上述条件,可以将本设计归纳为2个M/M/1/N/∞/FCFS排队论模型,即队列容量为N、顾客到达时间间隔和服务时间分布服从负指数分布先到先服务排队模型。

根据表3的卷绕头工艺配置方案B,并取20号纺位为纺位分界。“顾客”单位时间平均到达数量即平均满卷数量为:

λ1:1#落卷机的单位时间满卷数;

λ2:2#落卷机的单位时间满卷数;

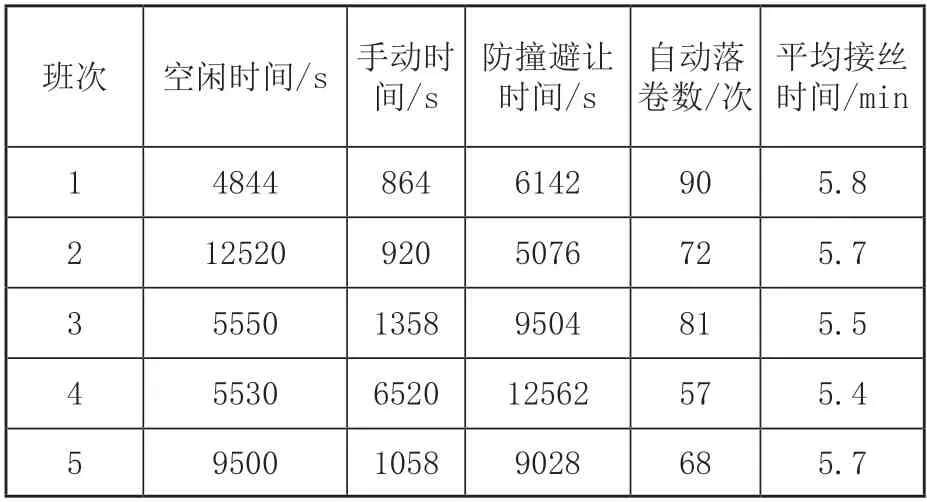

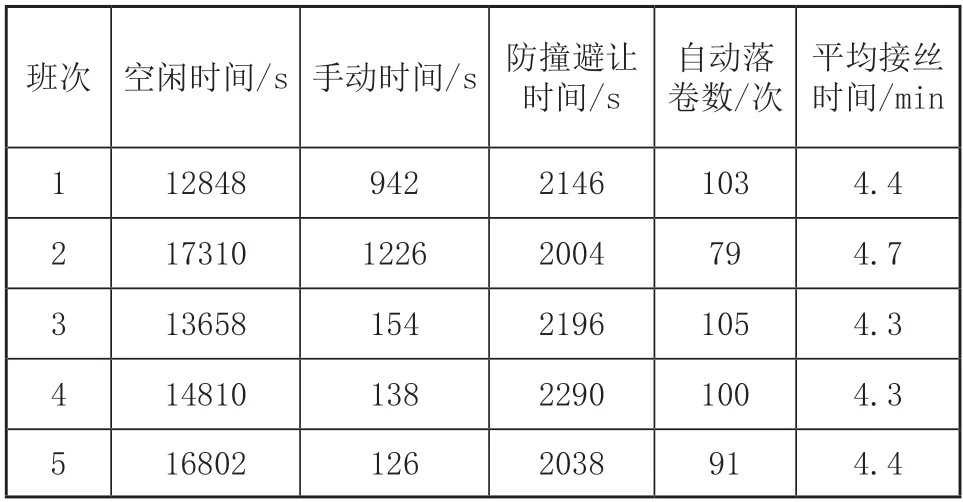

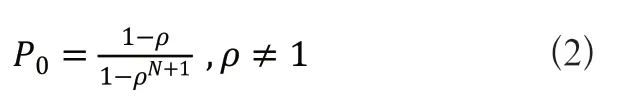

随机取某五个班次的该自动落卷线的两台落卷机的运行数据,如表1所示。

表4 自动落卷机运行数据

表5 自动落卷机运行数据

其中,平均接比时间=(总时间-空闲时间-手动时间-防撞避让时间)/自动落卷数;

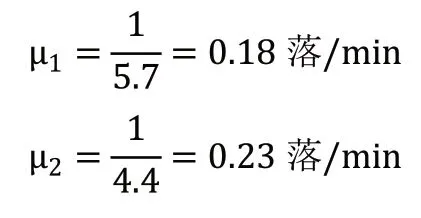

分别取两台自动落卷机五个班次总平均接丝时间为平均服务时间。求得,1#自动落卷机平均服务时间为5.7min;2#自动落卷机平均服务时间为4.4min,如下所示。

μ1表示1#落卷机单位时间服务数量;μ2表示2#落卷机单位时间服务数量。求得,1#和2#自动落卷机排队系统容量N1和N2:

4.2 效率计算

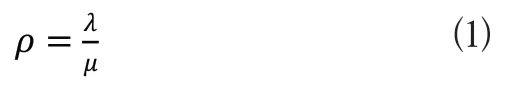

根据上述排队系统的数学建模,带损失的M/M/1排队模型性能指标计算方法如下[7]:

1)每台自动落卷机的服务强度如式(1)所示:

2)每台自动落卷机空闲的概率如式(2)所示:

3)每台自动落卷机的损失率如式(3)所示:

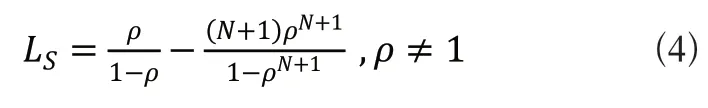

4)每台自动落卷机平均落卷队列长度如式(4)所示:

5)纺位分界前后纺位落卷平均等待时间如式(5)所示:

根据排队指标,计算两台自动落卷机排队性能如表6所示。

表6 排队系统性能

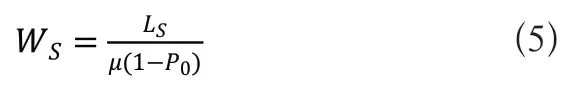

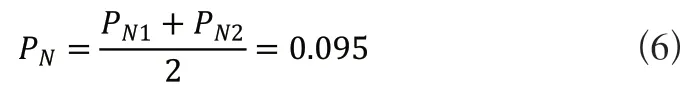

其中,PN损失率表示人工落卷率。使用纺位分界法调度的双落卷机共线运行设计在A化纤厂的某条落卷线输入条件下的综合人工落卷率为如式(6)所示:

故自动落卷率为90.5%。

即在A化纤厂按卷绕头配置方案B生产情况下,化纤产能98t/天,使用纺位分界法的单轨双落卷机调度的自动落卷系统效率为90.5%,落卷产能可以达到89t/天,较使用单台自动落卷机落卷效率提高了22%。可以达到自动落卷效率90%的现场需求。

本节是在理想情况下计算的落卷效率,实际生产中由于卷绕头会发生断头,卷绕头生产会更换品种等原因导致实际落卷需求少于本次计算,故自动落卷效率在实际生产中还会进一步提升。此设计方案在A化纤厂经过较长时间的验证,综合自动落卷效率可达93%。根据不同现场的实际情况,在自动落卷机速度、卷绕头数量等条件均相同的条件下,采用纺位分界法的双落卷机共线运行作业与单落卷机作业相比,最大落卷产能可以提高30%。

5 结语

本文从双落卷机系统的组成、硬件结构、调度原则、性能计算等几个方面阐述了双落卷机单轨运行设计。双落卷机自动落卷系统已经成为提高落卷产能的主要方法,基于纺位分界法的双落卷机调度已经在项目中成熟运用。基于纺位分界的调度方法依赖人工经验,需要不断修改分界位置来寻找落卷效率最高点和适应生产线不同纺位产能的变化。但根据排队性能指标,两台自动落卷机工作强度差别较大。1#落卷机性能指标较差,落卷线前部的自动落卷效率低、爆管风险大。合理分配双机任务,进一步提高双机联合作业效率是未来的优化目标。北自科技正在探索引入数字孪生技术,建立自动落卷机数字模型,通过训练学习进一步寻找智能算法,不仅避免了PLC运算复杂逻辑算力不足的问题,也可以提升化纤企业的数字化水平,提供更高效的解决方案。