采用膜除湿的空气制冷系统性能模拟与试验研究

孟维焕,郭宪民,张京京,徐瀚洲

(天津商业大学 天津市制冷技术重点实验室,天津 300134)

0 引言

空气循环制冷系统的制冷工质空气是环保的天然制冷剂之一,但由于其性能系数不够高,更重要的是,水蒸气在涡轮中结冰会严重危害系统的运行[1],因此,降低空气循环制冷系统的空气含湿量以及提高系统效率对改善系统的性能有重要的意义。

国内外学者对于提高空气循环制冷系统性能进行了大量研究,LIU等[2]对实际空气制冷循环进行了热力学分析,发现存在最佳压力比使COP最高。YASIN[3]基于生态性能系数对不可逆空气制冷模型进行了性能分析和优化。HOU等[4]提出一种开式空气压缩制冷系统,结果表明环境空气的湿度越大,系统的COP越高。赵硕等[5]对低温空气制冷速冻系统性能进行了试验研究,发现压气机进口压力及回热方案是影响涡轮出口温度和系统制冷量的主要因素。杨涵等[6]对分体四轮式空气循环制冷系统进行了模拟以及试验研究,利用焓参数法验证其热力学性能;JIANG等[7]提出了一种适用于常规和电动空气循环制冷系统的高效快捷的优化方法,设计了四层参数匹配算法以提高优化效率;LI等[8]设计了一种带有涡轮增压器和两个鼓风机的空气循环热泵试验台,在不同的运行参数下,对这种空气循环热泵的制热性能进行了试验研究;HWANG等[9]提出一种混合空气循环系统,对此进行了分析和试验研究,并在试验中利用干燥剂转子控制湿度。

对于工作在0 ℃以下的空气制冷系统,空气中的含湿量是影响其安全性的重要因素,因此有很多学者致力于除湿方式的研究,从而实现提高除湿效率、增强系统性能的目的。ELSAYED等[10]提出一种采用转轮除湿技术的空气制冷循环空调系统。NOBREGA等[11-12]利用干燥剂辅助除湿,使用布雷顿循环排热对干燥剂进行再生,与常规布雷顿循环相比COP提高了20%。马雪健等[13]采用纳米二氧化钛改变内冷除湿器润湿面积从而提升除湿量。膜除湿技术是近年来出现的一种新型的除湿技术,夏学鹰等[14]基于差流膜法除湿器分析了㶲损失对空气除湿过程中影响。HE等[15]将膜除湿模块应用于一种新型蒸发冷却系统,并通过试验研究表明在湿工况下膜除湿组件使系统制冷能力提高80%;GURUBALAN等[16]提出了一种将吸收式制冷系统与膜除湿器集成的混合系统;YANG等[17]提出了一种新的航天器湿度控制三流体膜除湿方法,有望取代冷凝法。此外,近年来研究膜除湿技术的热门方向是将膜除湿与其它常用的除湿方法进行耦合,这样可以解决许多只有单一除湿技术很难完成的问题[18-21]。

本文将膜除湿组件应用于空气循环制冷系统,建立系统数学模型,模拟分析了系统性能及除湿特性,并进行了试验验证,在此基础上分析了循环方式、系统主要工作参数对膜除湿组件的除湿效果及系统制冷性能的影响。

1 系统性能的模拟研究

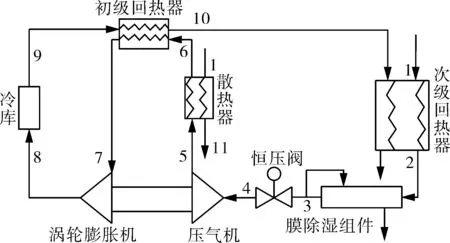

图1示出了膜除湿空气循环制冷系统原理,高压空气经次级回热器降温,然后进入膜除湿组件;高压湿空气在膜管内流动,并将其中的水蒸汽分离,由壳程反扫气带出;降湿后的干燥空气进入涡轮冷却器组件的压气机中再次压缩,高压空气经散热器和初级回热器冷却后进入透平膨胀机中降温,并驱动同轴的压气机。涡轮冷却器利用回收膨胀功对空气进行二次压缩,提高了膨胀机进口压力,从而提高了透平膨胀机的膨胀比和焓降,进而增大系统制冷量。自膨胀机出口的低温空气进入冷库吸热升温,排出的冷空气作为冷源流经初级和次级回热器后排出。图中设置恒压阀是为了调节涡轮冷却器进口压力,以防止其超速。

图1 膜除湿空气循环制冷系统原理Fig.1 Schematic diagram of air circulation refrigeration system based on membrane dehumidification

为了简化系统模型,在建立主要组件的模型过程中假设系统循环工质为理想气体,膜除湿组件、各换热器热量、冷量损失及管路的压力降忽略不计。

1.1 涡轮冷却器数学模型

涡轮冷却器组件由共轴的涡轮膨胀机和离心压气机组成,通过压气机和膨胀机的气体质量流量Gt相同,涡轮的有效输出功率即为压气机的耗功率。

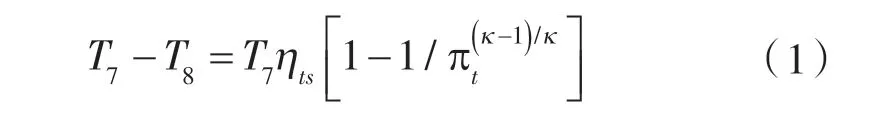

涡轮的实际温降可表示为:

式中 ηts——涡轮等熵效率,取值0.75~0.78;

πt——涡轮膨胀比;

κ ——空气绝热指数。

涡轮的有效输出功率Nt为:

式中 cp——定压比热容,kJ/(kg·K);

ηt——涡轮效率。

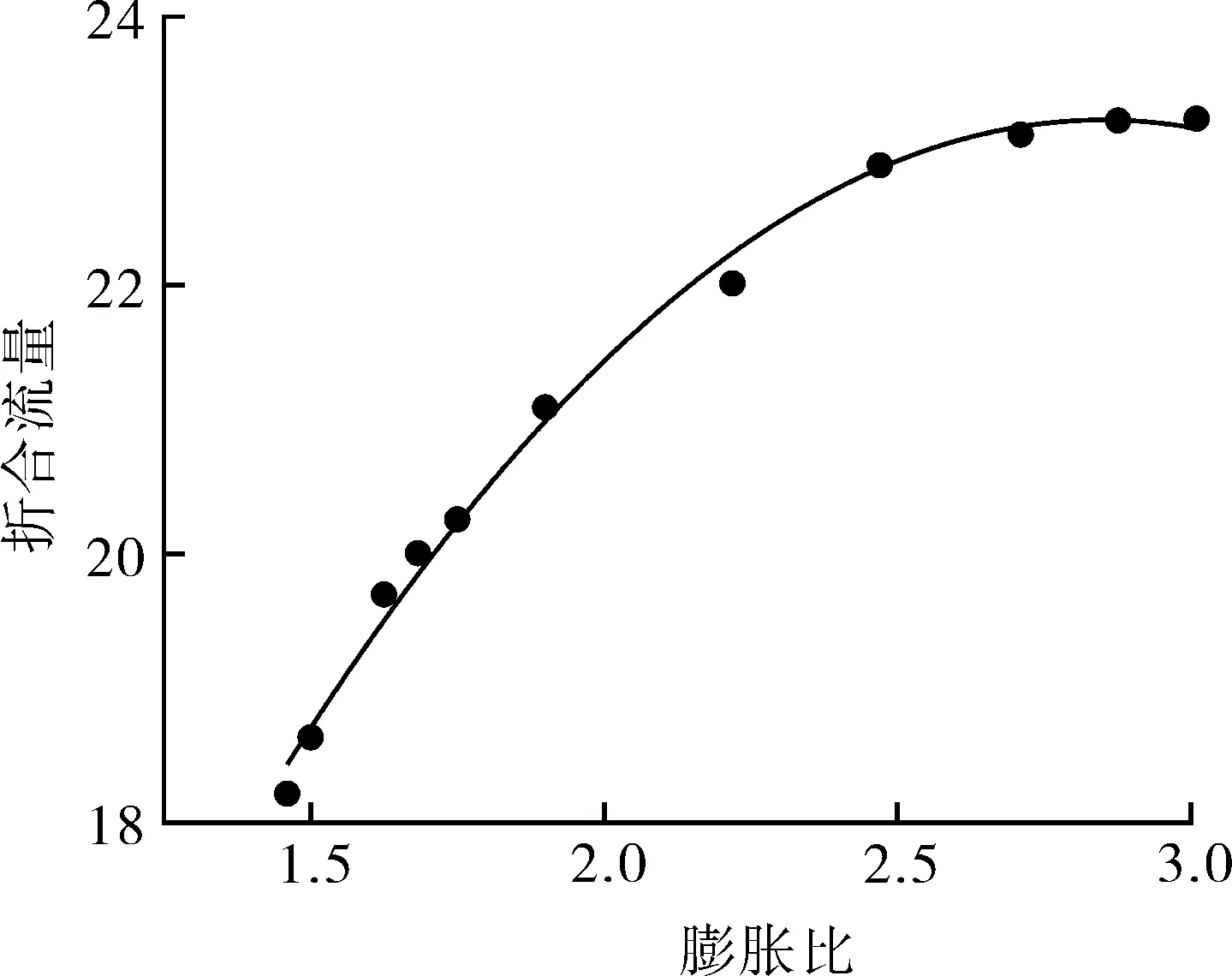

由试验数据获得通用的折合流量-膨胀比曲线如图2所示,通过涡轮的流量可由膨胀比通过该曲线查出。

图2 涡轮的流量特性曲线Fig.2 Flow characteristic curve of turbine

压缩机温升可表示为:

式中 πc——压气机压缩比;

ηcs——压气机等熵效率,取值0.60~0.65。

压缩机功率为:

1.2 板翅式换热器数学模型

系统中采用锯齿型错列翅片(LPD)翅式换热器,换热效率采用η-NTU法计算。

热交换芯体中冷热空气的热平衡方程为:

换热器芯体热阻的计算方程为:

式中 Gc,Gh—— 通过换热器冷边及热边的空气质量流量,kg/s;

黑火儿撇撇嘴说:“又是一座光秃秃的山,但愿没有像鹿吴山上的蛊雕那样厉害的怪物。”轩辕明笑了笑,说:“这里是漆吴山,没有蛊雕,而且蛊雕头顶上的角被奇巧生拔下,它应该活不长了。”

K —— 总换热系数,W/(m2·K);

e —— 基板厚度,mm;

ηh—— 热交换肋面总效率;

A —— 传热面积,m2;

α —— 对流换热系数,W/(m2·K);

λ——基板导热系数,W/(m·K);

c,h,i,o —— 下标,冷边、热边、进口和出口。

换热器芯体换热系数由Nu数计算:

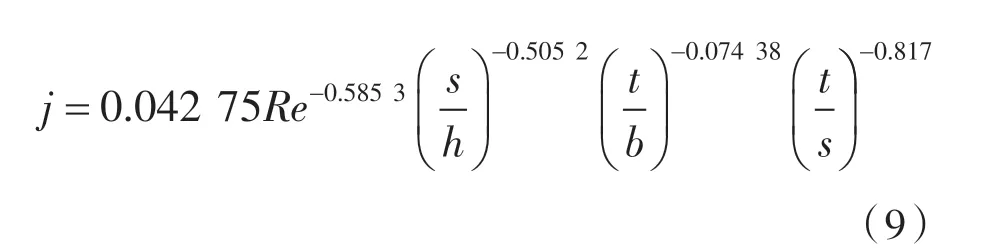

错列锯齿形LPD翅片的j因子为:

式中 Re ——雷诺数;

Pr ——普朗特数;

s ——齿距,mm;

b ——翅片间断长度,mm;

h ——翅片高度,mm;

t ——翅片厚度,mm。

对于湿工况,用析湿系数对换热系数进行修正。

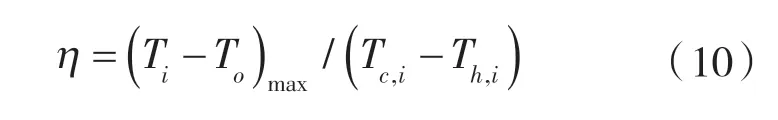

换热器的换热效率为:

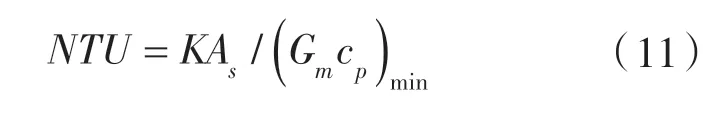

传热单元数(NTU)为:

换热器压降为:

式中 Ψ ——阻力系数;

ρ ——空气密度,kg/m3。

1.3 膜除湿组件数学模型

中空纤维膜除湿器如图3所示,湿空气在中空纤维管内通过,水分子通过膜壁渗透至管外,扫气在纤维管外带走分离的水蒸气,两者流动形式为逆流,Gs为膜管外的空气流量。

图3 中空纤维膜除湿器示意Fig.3 Schematic diagram of hollow fiber MDU

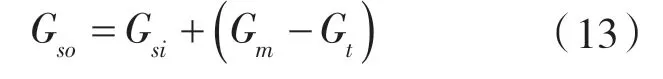

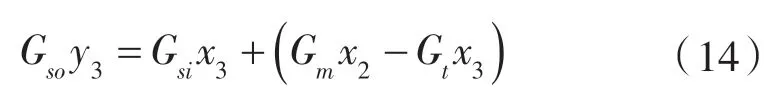

假设湿空气中水蒸气渗透系数为常数,由总质量守恒有:

水蒸气守恒方程为:

膜的水蒸气渗透方程为:

膜的干空气渗透方程为:

式中 J —— 标准状态下膜的水蒸气渗透系数,mol/(m2·Pa·s);

Am——膜面积,m2;

x,y —— 膜管内、外水蒸气质量分数,%;

Gm,Gs—— 通过膜管内、外侧的空气流量,kg/s;

p ——水蒸气分压力,Pa;

β ——膜的水蒸气分离系数。

膜除湿组件管内气体压降按膜除湿组件的阻力特性曲线确定。

1.4 系统稳态模型及求解

基于质量守恒、动量守恒及能量守恒定律,建立系统中各部件的模型联合求解,应用MATLAB软件编写程序,对系统除湿及系统性能进行仿真计算。对于析湿工况,给定系统进口空气压力、温度、相对湿度及制冷温度,首先假设压气机进口压力及压比和系统质量流量,然后计算压气机出口温度、压力,散热器和初级回热器的热边出口温度,涡轮入口温度;查涡轮流量特性曲线得涡轮质量流量,与假设的系统质量流量相比,若不符合要求则修正流量直至收敛;用析湿系数法对换热器进行修正,在计算过程中将换热器出口温度与同压力下的露点温度进行对比,若低于露点温度则按照湿空气换热器进行计算;然后计算次级回热器热边出口参数,与假设的压气机入口温度、湿度相比,若不符合要求则进行修正至收敛继续迭代。最后输出散热器、初级和次级回热器的热边出口含湿量,计算并输出COP、系统制冷量及含湿量。

2 系统的试验研究

2.1 试验系统

为了验证模拟计算的准确性,对膜除湿空气制冷系统性能进行了试验研究,试验系统如图4所示,在图中标出了温度、湿度、压力及流量测点。该系统可通过控制阀门的开关来实现无回热循环(K2,K6开启,K1,K7关闭)、一次回热循环(K2,K7开启,K1,K6关闭)及二次回热循环(K1,K7开启,K2,K6关闭)之间的转换,用阀K4调节扫气流量。

图4 膜除湿空气制冷系统试验系统Fig.4 Experimental system of air refrigeration system based on membrane dehumidification

试验系统温度采用PT100铂电阻温度传感器测量,精度为±0.1 ℃;压力的采集使用陶瓷应变片式压力传感器,量程为0~1 MPa(精度±0.1%FS);使用涡街流量计采集工质流量,量程为20~130 m3/h(精度1.5%);通过测量湿空气干、湿球温度计算其含湿量,系统制冷量通过冷库进出口温差及系统质量流量计算,系统耗功率由气源压缩机单位质量耗功率及系统质量流量计算。

2.2 试验工况

在环境温度为15 ℃、制冷温度为-25 ℃、散热器冷边进口温度为15 ℃的条件下,控制膜除湿组件的进气压力为300~700 kPa,涡轮冷却器组件进气压力为160~200 kPa,分别对无回热、一次回热、二次回热3种循环系统的除湿效果和系统性能进行试验。

3 结果与分析

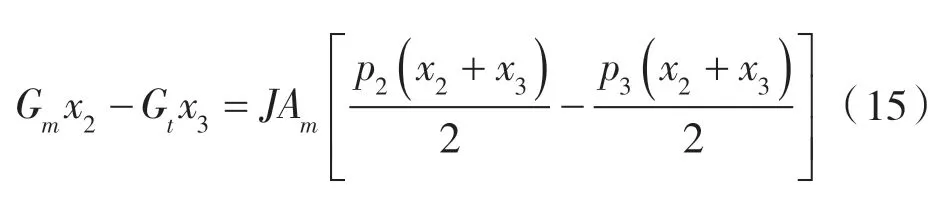

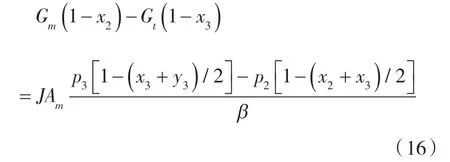

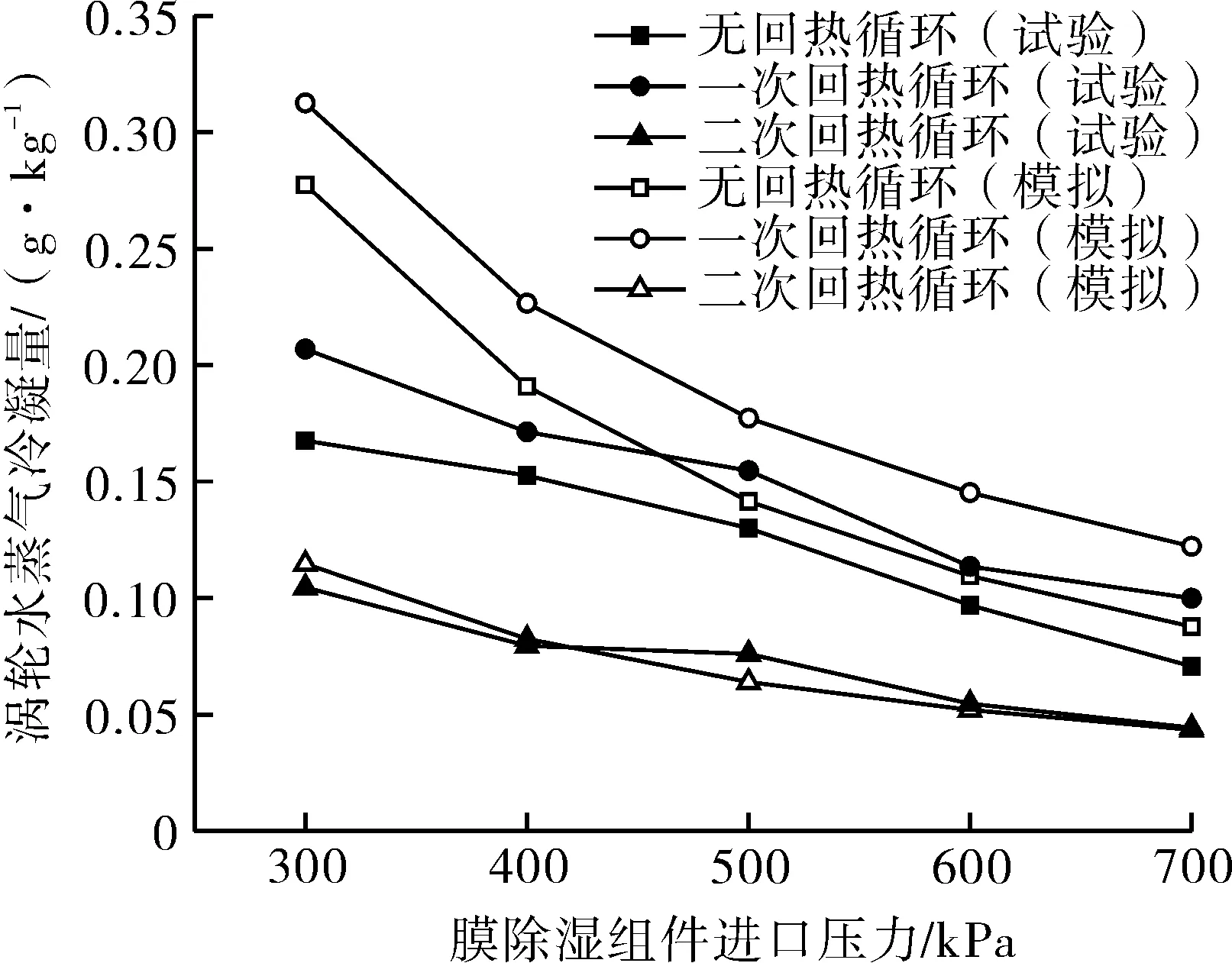

图5,6分别示出3种循环下膨胀机进口含湿量及涡轮水蒸气冷凝量试验数据与模拟结果的对比,表征不同膜除湿组件进口压力下的除湿效果及涡轮中流道结冰量,其中涡轮中水蒸气凝结量是由其进口含湿量与出口温度下饱和含湿量之差计算而得。对比模拟值和试验数据可以看出,二者的变化趋势一致,随膜除湿组件进口压力的升高,膨胀机进口含湿量均呈下降趋势,即进口压力越高,膜除湿组件的除湿效果越好,可能在涡轮流道中结冰的凝结水量越少。

图5 膜除湿进口压力对膨胀机进口含湿量的影响Fig.5 Effect of inlet pressure of MDU on inlet moisture content of expander

对图5中试验结果进行分析发现,将膜除湿压力由300 kPa提升至700 kPa,在无回热、一次回热以及二次回热循环中膨胀机出口含湿量分别降低了约36.37%,36.67%,33.03%。膨胀机进口含湿量试验值随膜除湿组件进口压力的升高而下降的速度要小于模拟值,特别是对于膜除湿进口压力比较小的工况,试验数据表明,膜除湿组件的除湿效果对进口压力的敏感程度要比预测值低,在其进口压力较小的工况下尤其明显,由此可见,在低进口压力下使用膜除湿方法是可行的。从图6中也可以得出相似的结论,即对于低进口压力工况,涡轮中水蒸汽凝结量比预测值要低得多,这对膜除湿应用于低温空气制冷系统是有利的,使用较低的进口压力可大大提高系统的COP。试验结果表明,将膜除湿组件进口压力由300 kPa升高至700 kPa,无回热、一次回热以及二次回热循环中涡轮水蒸汽冷凝量分别降低了57.78%,51.69%,57.58%。从图6,7还可以看出,使用膜除湿的二次回热循环膨胀机进口含湿量及涡轮中的水蒸汽凝结量均低于一次回热循环和无回热循环。说明利用回热可有效降低膨胀机出口温度,改善空气循环制冷系统的工作可靠性,这与赵硕等[4]的结论一致。

图6 膜除湿组件进口压力对涡轮水蒸气冷凝量的影响Fig.6 Effect of inlet pressure of MDU on mass of condensed water in turbine

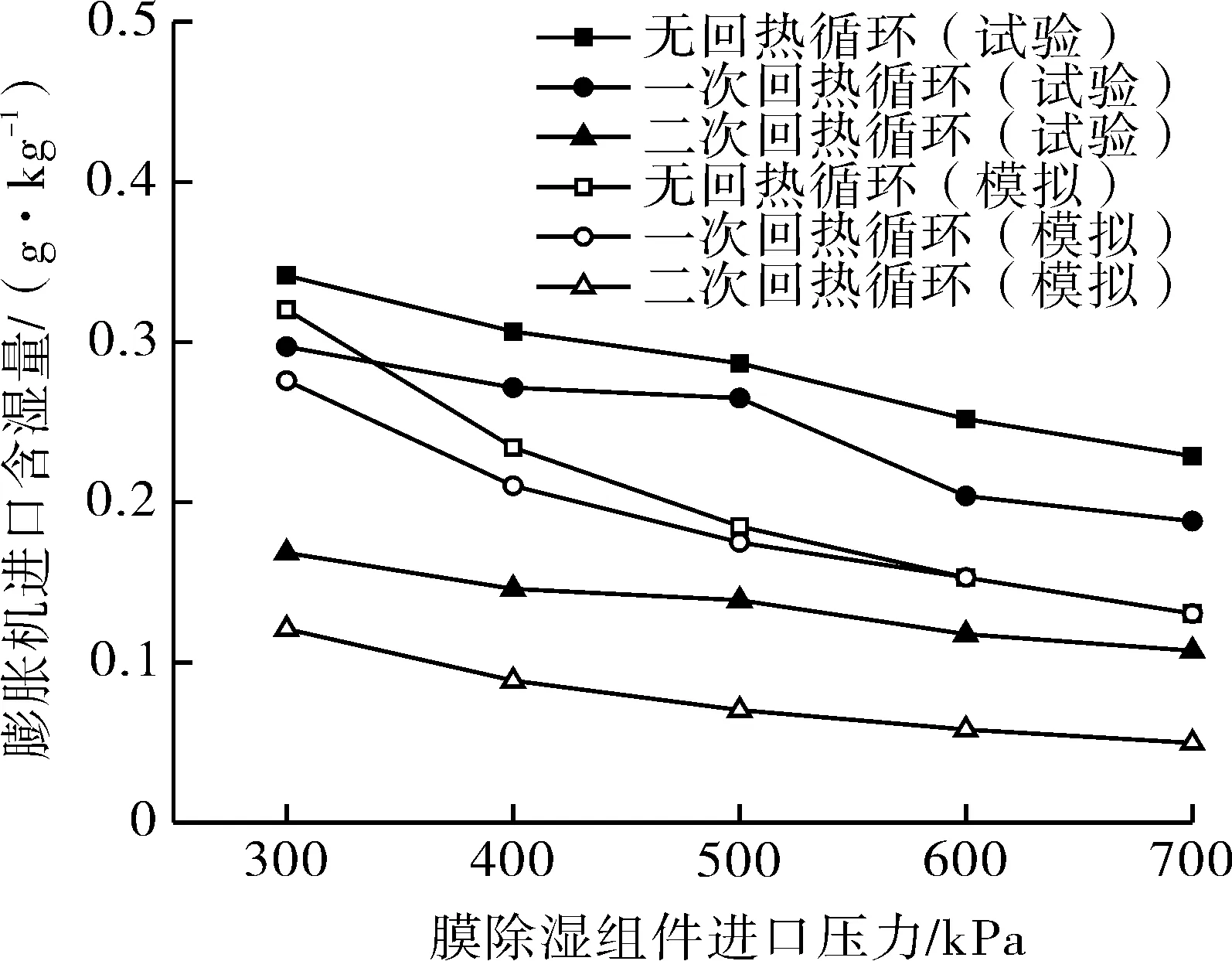

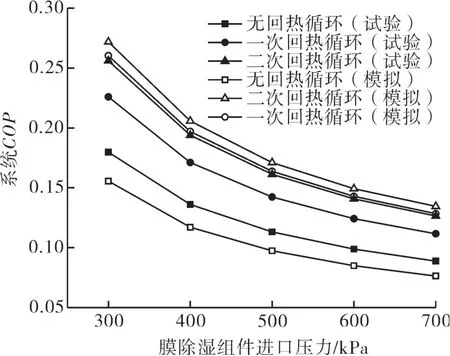

图7示出了3种循环下膜除湿组件进口压力对系统COP的影响,可以看出,随着膜除湿组件进口压力的升高,系统COP的模拟值和试验值变化是一致的,均逐渐降低;试验结果表明,在膜除湿进口压力700 kPa工况下的系统COP比进口压力为300 kPa的工况降低了约50.61%,且二次回热循环值要高于一次循环及无回热循环的COP值,这与赵硕等[4]的结论一致。对比图中模拟结果可以看出,如果进一步减小膜除湿组件的进口压力,可大幅提高系统COP,但这会导致其进口含湿量及涡轮中水蒸气凝结量的升高(图5,6),给系统的稳定工作造成隐患。

图7 膜除湿组件进口压力对系统COP的影响Fig.7 Effect of inlet pressure of MDU on system COP

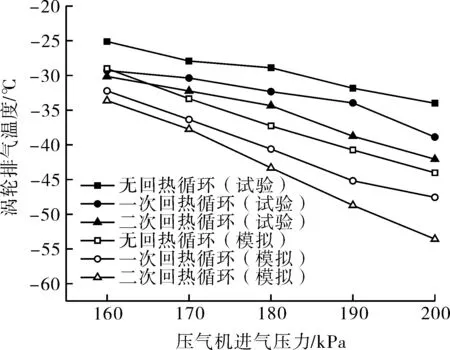

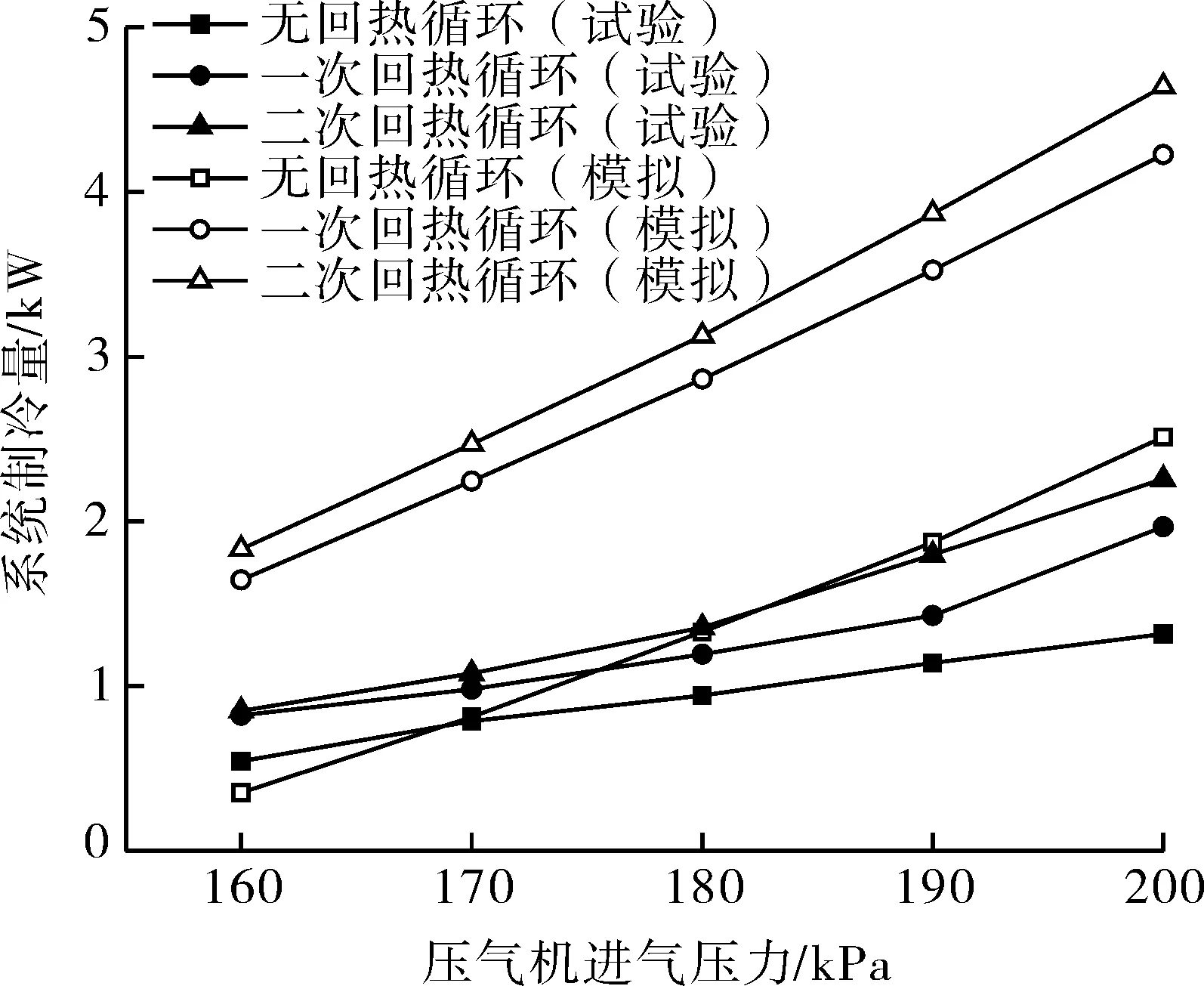

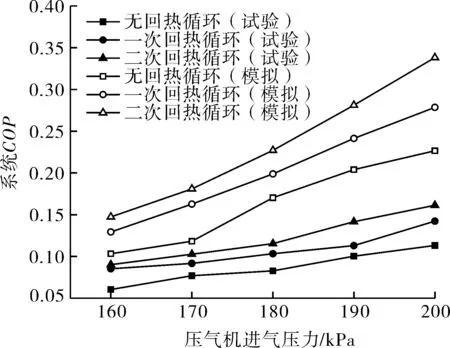

图8~10分别示出3种循环下压气机进口压力对涡轮出口温度、系统制冷量及COP的影响,可以看出,随着压气机进气压力的增大,涡轮出口温度的模拟值和试验值变化趋势是一致的,均呈现缓慢降低的趋势,这是由于压气机的进气压力增大,导致涡轮膨胀比增加,进而导致涡轮出口温度降低,而涡轮出口温度降低会使得系统制冷量及COP增大(图9,10),压气机进口压力为200 kPa工况下二次回热循环涡轮排气温度比压气机进口压力为160 kPa工况降低了约12 ℃,系统COP则提升了约78.71%。试验及模拟数据表明,在系统中增加一次和二次回热器可有效降低涡轮出口温度,提高系统COP和制冷量,二次回热循环系统的平均制冷量及平均COP相较于一次回热循环系统分别提升了约17.46%,14.13%。

图8 压气机进口压力对涡轮排气温度的影响Fig.8 Effect of compressor inlet pressure on turbine exhaust temperature

图9 压气机进口压力对系统制冷量的影响Fig.9 Effect of compressor inlet pressure on refrigeration capacity

图10 压气机进口压力对系统COP的影响Fig.10 Effect of compressor inlet pressure on system COP

图8 所示的涡轮出口温度模拟值与试验值存在较大的误差,这导致了系统制冷量及COP的预测误差(图9,10)。这是由于模拟计算中使用的涡轮压气机效率及换热器经验关系式误差所致,可用试验测试实际效率的方法改进。同时,在本文的试验系统中,为了防止涡轮超速,在压气机入口前设置了恒压阀,其流动损失未计入预测模型中,这也是造成模拟值误差的原因之一。

4 结论

(1)不同工况条件下膜除湿出口含湿量、涡轮内水蒸汽凝结量、涡轮出口温度、系统制冷量及COP的预测数据与试验结果变化趋势一致。模拟方法可用于分析工况参数对系统性能的影响,采用更准确的经验系数及更高精度的经验关系式可改善模拟精度。

(2)随着膜除湿组件的进口压力的增加,膨胀机的进口含湿量和水蒸气的凝结量均逐渐降低,这说明膜除湿组件在进口压力较高时除湿性能更好,但膜除湿组件进口压力越高,系统耗功越大,从而导致系统COP降低。膜除湿进口压力700 kPa工况与300 kPa工况相比,二次回热循环中膨胀机出口含湿量降低了约33.03%,系统COP降低了约50.61%。

(3)在膜除湿组件进口压力较低时,其效果对进口压力的敏感性要比预测结果小得多,即将膜除湿组件应用于较低进口压力的工况下是可行的。

(4)随着压气机进气压力的增大,系统的制冷量以及COP均逐渐增大,压气机进口压力为200 kPa工况与160 kPa工况相比,二次回热循环系统涡轮排气温度降低了约12 ℃,系统COP提升了约78.71%。由此可见,应尽量提高压气机进气压力来提升系统的制冷性能,但压气机进气压力的增大会升高涡轮转速。

(5)3种循环的对比表明,在系统中增加回热器可有效减小系统中含湿量及水蒸汽凝结量,提高系统制冷量及COP,二次回热循环系统的平均制冷量及平均COP相较于一次回热循环系统分别提升了约17.46%,14.13%。