天然气加气母站脱水工艺研究

李 光,孙 冲,赵怡斐,张 迪

(中石化中原石油工程设计有限公司,河南 郑州 450000)

随着社会的发展,居民收入不断增加,中国汽车的产销量日益增加。据统计,2020年,中国汽车的保有量达到2.81亿辆[1]。随着汽车的增加,燃油的供需矛盾日益突出,环境污染问题日益严重。压缩天然气汽车,作为新能源汽车,不仅能够克服汽车燃料供应的单一性,降低对汽油的依赖,同时压缩天然气汽车排放的尾气中不含氮氧化物、硫氧化物,可以有效减少温室气体的排放,降低“酸雨”的影响,提供更加洁净的天空。

压缩天然气加气母站是指,以压缩天然气(CNG)形式,向天然气汽车(NGV)和大型CNG子站车提供燃料的场所。根据《车用压缩天然气》(GB18047-2017)规范的要求,在最高操作压力下,CNG的水露点不应高于-13 ℃,即CNG的常压水露点不应高于-60 ℃。通常,天然气的常压水露点一般为-30~-40 ℃,因此需要对天然气进行脱水处理,以满足CNG的要求。为达到-60 ℃ 水露点的要求,CNG加气母站的脱水通常采用分子筛吸附脱水的方式。

分子筛吸附脱水过程主要分为:吸附、再生、冷吹三个过程。CNG加气母站的分子筛脱水再生方法分为湿气再生与干气再生两种工艺。湿气再生工艺与干气再生工艺主要区别在于分子筛再生时选用介质不同:湿气再生工艺在再生时选用含水的湿天然气作为再生气,而干气再生工艺再生时利用脱过水的干天然气作为再生气[2]。

1 CNG加气母站脱水工艺

1.1 湿气再生工艺

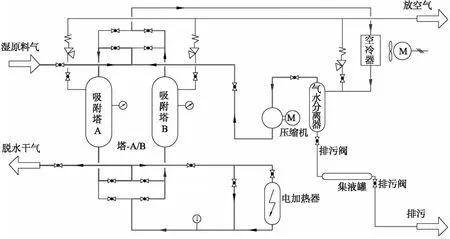

湿气再生工艺流程简介[3]:①吸附。湿的天然气从塔顶进入分子筛吸附塔A,经过分子筛脱水处理,脱过水的天然气从塔底出来,完成吸附过程。分子筛干燥塔A在吸附的同时分子筛干燥塔B进行再生。②再生。将分子筛干燥塔B内的天然气降压放空,将天然气压力降至 0.15 MPa。从外输干气中引一股再生气,进入空冷器;然后进入气水分离器,从顶部出来的再生气,经压缩机增压至 0.20 MPa,经电加热器加热至 250 ℃,再然后从分子筛干燥塔B顶部进入,对分子筛进行加热再生:含水的再生气从塔底出来,经空冷器冷却至 45 ℃,再进入气水分离器,分离出的水,通过排污阀从分离器底部排出,天然气从分离器顶部出来。然后又经压缩机增压至 0.20 MPa,进入电加热器,天然气加热到 250 ℃ 以后,进入分子筛干燥塔B,完成分子筛吹扫再生循环。③冷吹。从气水分离器出来 45 ℃ 的冷的再生气,经压缩机增压至 0.20 MPa,直接进入分子筛干燥塔B顶部,对分子筛床层进行冷却降温;冷却后天然气从分子筛干燥塔塔底出来,进入空冷器冷却至 45 ℃,然后进入气水分离器;天然气从分离器顶部出来,经压缩机增压至 0.20 MPa,直接进入分子筛干燥塔B顶部,完成冷吹循环,具体工艺流程详见图1。

图1 湿气再生工艺流程图

1.2 干气再生工艺

干气再生工艺流程简介[4]:①湿的天然气从塔顶进入分子筛吸附塔A,经过分子筛脱水处理,干的天然气从塔底出来,完成吸附过程;分子筛干燥塔A吸附的同时,分子筛干燥塔B进行再生。②再生。从脱过水的干气中引出一股,进入电加热器,加热至 250 ℃,从分子筛干燥塔B底部进入,对分子筛进行加热再生:含水的再生气从塔顶出来,经空冷器冷却至 45 ℃,进入气水分离器。分离出的水,通过排污阀从分离器底部排出;天然气从分离器顶部出来,经压缩机增压至比原料气高 0.15 MPa,进入湿原料气,完成分子筛再生循环。③当分子筛干燥塔B完成再生过程,进行冷吹。从脱过水的干气中引出一股,直接进入分子筛干燥塔B底部,对分子筛床层进行冷却降温。冷却后天然气从分子筛干燥塔塔顶出来,进入空冷器冷却至 45 ℃,然后进入气水分离器,天然气从分离器顶部出来,经压缩机增压至比原料气高 0.15 MPa,接着进入湿原料气,完成冷吹循环。具体工艺流程详见图2。

图2 干气再生工艺流程图

2 脱水工艺方法的比较

2.1 湿气再生工艺脱水的特点

湿气脱水工艺具有:工艺简单、便于操作,湿气再生工艺密闭循环,整套设备适合成撬;采用低压再生(0.20 MPa),即使再生温度达到 270 ℃,再生气管道的材质普通碳钢即可满足要求,不必选用特殊高温管材;再生气增压压差仅为 0.10 MPa,压差较小,同时再生气压力仅为 0.20 MPa。因此再生气压缩机可以选用罗茨鼓风机(罗茨鼓风机价格较低)。湿气再生工艺具有结构简单,投资较少的优点。

2.2 干气再生工艺

干气再生工艺结构相对复杂,主要体现在再生气压缩机以及再生气密闭方面。再生气压缩机主要对再生气部分增压,以便于再生气能够反输至原料气中,因此再生气压缩机既要适应原料气的高压,又要满足再生气低压差要求,造成再生压缩机选型困难。干气再生工艺中再生气完全回收,从脱过水干气中引一部分作为再生气,经过加热、再生、冷却、分离、增压反输至原料气中,整个过程再生气没有丝毫浪费,真正实现天然气零排放工艺。由于采用干气再生,再生气不含水,天然气的水露点较低,天然气的水露点可以达到-60 ℃ 以下。

2.3 脱水工艺指标的比较

1)水露点不同

相比较干气再生工艺,湿气再生工艺因为采用湿气作为再生气,湿气中含有水分,分子筛在冷吹过程中,分子筛与湿气中的水蒸气达到气固平衡状态。经过计算,湿气再生工艺处理的天然气常压水露点一般为-50~-55 ℃。

2)天然气密闭循环

湿气再生工艺为降压密闭循环,再生气从加热、再生、降温、分离的整个过程为密闭循环,再生气一直循环使用;干气再生工艺为开式工艺,再生气经加热、再生、降温、分离、增压后进入原料气。

湿气再生工艺再生过程开始时,将需要再生干燥塔内天然气放空,降低天然气压力,造成天然气排放;而干气再生工艺,直接用脱过水的干气作为再生气,处理过的再生气被压缩机增压,进入到原料气,没有丝毫天然气排放。

例如,某CNG加气母站,采用湿气再生分子筛脱水工艺,原料气压力 5.2 MPa,分子筛干燥塔的体积为 1.6 m3,每天分子筛吸附周期为 8 h。每次分子筛再生时,分子筛干燥塔内的天然气降压放空,每次需排放 80 m3天然气,每天按照 16 h 工作时间计算,则该加气母站每天放空达到 160 m3天然气,每年排放天然气量达到 56000 m3。天然气价格按照2.1元/m3计算,该加气母站每年多增加损耗11.76万元。天然气的定期排放,对加气母站的安全,以及当地环境形成安全隐患,采用干气再生工艺,则避免了上述弊端。

3)再生气压缩机

干气再生工艺中的再生气与原料气压力相等,如果原料气压力较高,超过 4.0 MPa,再生工艺管道就需要选用高温管材。因为再生气温度超过 250 ℃,操作压力较高,普通碳钢管道许用应力降低,容易形成泄漏事故。

干气再生工艺中的压缩机,再生气进口压力与原料气相同,但是压缩机出口仅仅增压 0.2 MPa,造成压缩机的压比特别小,致使再生气压缩机选型特别困难;而湿气再生工艺,选用普通的罗茨鼓风机即可满足要求。

湿气再生脱水工艺过程中,整个系统压力降低,气水分离器中操作压力 0.15 MPa 左右,容易造成分离出的水从气水分离器不易排出,致使气水分离器堵塞,使整个脱水系统不能正常工作,严重影响加气母站的正常生产运营。

4)投资费用

湿气再生脱水工艺与干气再生脱水工艺相比,原料气压力低于 1.2 MPa,二种工艺在满足水露点要求前提下,投资相差不大,干气再生脱水工艺略高于湿气再生脱水工艺;原料气压力高于 4.0 MPa,干气再生脱水工艺比湿气再生脱水工艺投资高10%以上。

3 结论

通过对湿气再生工艺与干气再生工艺比较,湿气再生工艺设备较少、操作简单、投资较少,天然气常压水露点-50~-55 ℃,因此应用在处理规模较小的加气母站,以及温度相对较高的地区。干气再生工艺结构复杂,投资较多,但是天然气水露点可以达到-60 ℃ 以上,在规模较大以及气候严寒地区的CNG加气母站应用较为广泛。