桥梁盖梁支架方案概述及工程实例

吴执政

(广州市市政集团有限公司 广州 510060)

0 引言

现浇钢筋混凝土桥梁盖梁的施工支架形式较多,在实际工程施工中,需要从多种备选支架方案中选择最适合的方案。盖梁结构尺寸、离地高度、墩柱形状、墩柱数量和地面条件等均会对盖梁支架方案的选择造成影响。盖梁支架方案是否合理既是施工安全问题,也与施工成本和工期控制有关。最终采取的盖梁支架方案应具有足够的强度、刚度和稳定性[1],构造简单、合理,结构受力明确,支架装拆方便。

1 盖梁支架分类及比较

1.1 盖梁支架分类

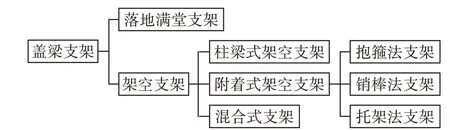

盖梁支架可分为落地满堂支架、架空支架。落地满堂支架包括盘扣式、碗扣式、扣件式钢管支架等;除落地满堂支架之外的其他支架类型可统称为“架空支架”,架空支架分为柱梁式、附着式、混合式等。盖梁支架的分类如图1所示。

图1 盖梁支架分类Fig.1 Classification of Cap Beam Support

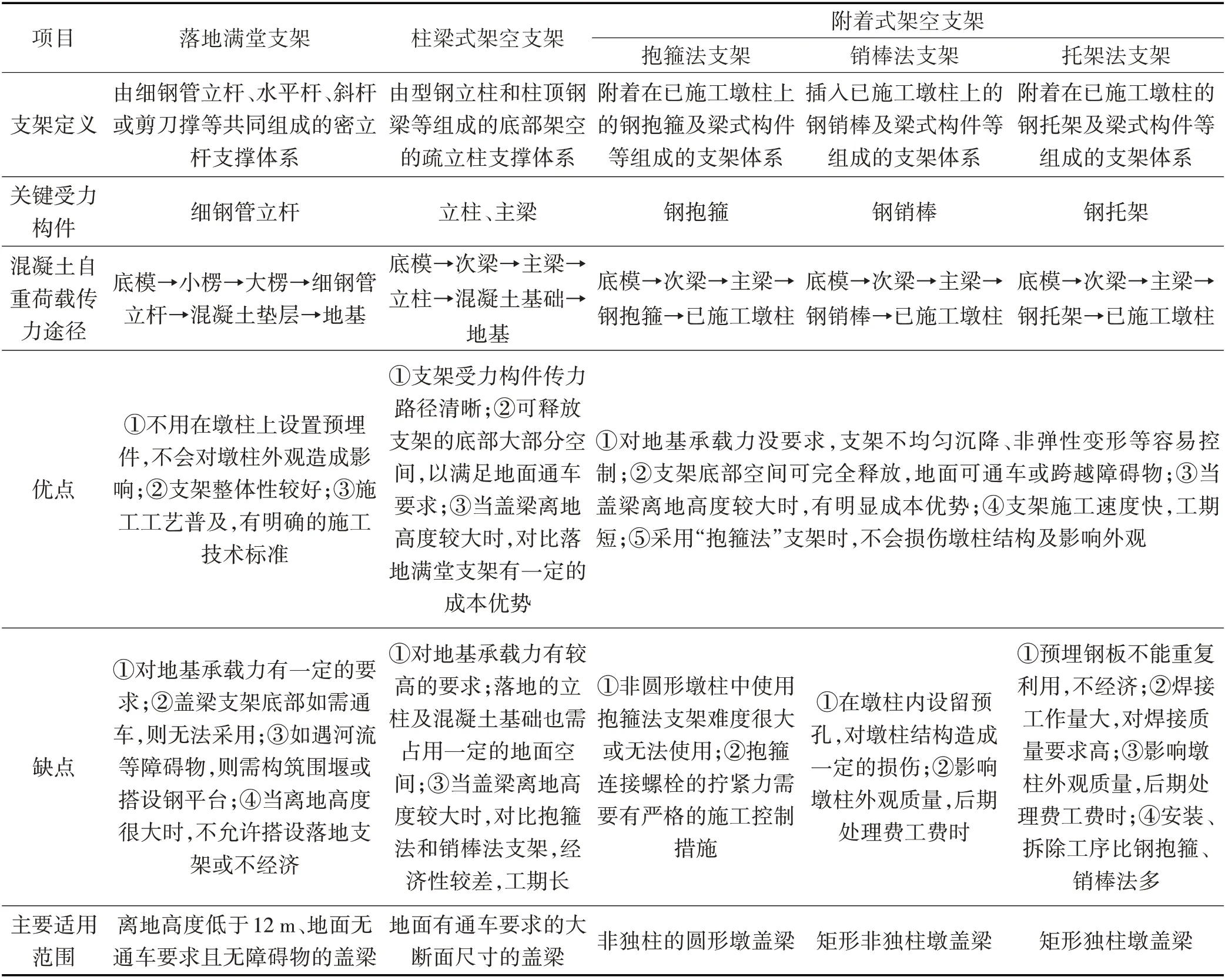

1.2 盖梁支架方案的比较(见表1)

表1 盖梁支架方案对比[2-3]Tab.1 Comparison of Cap Beam Support Schemes

2 盖梁支架设计要点

2.1 落地满堂支架

⑴首先明确落地满堂支架的类型选择。由于盘扣式支架具有结构简单、承载力强、整体性好、安全可靠等特点,自2020 年起,全国多地建设行政主管部门陆续发文推广采用承插型盘扣式钢管支架,限制采用碗扣式、扣件式、轮扣式等钢管支架,逐步淘汰门式钢管支架。

⑵盘扣式支架的设计常用参数

立杆直径、壁厚:ϕ60.3 cm×3.2 mm;

立杆纵、横间距:@90 cm×60 cm、@60 cm×60 cm;

步距:标准150 cm,顶层步距100 cm;

单根立杆轴力设计值:宜为40~65 kN。

⑶盖梁支架设计和计算应符合《建筑施工承插型盘扣式钢管脚手架安全技术标准:JGJ∕T 231—2021》[4]的规定,应满足标准关于立杆、水平杆、斜杆、剪刀撑等布置的构造要求。

⑷应在支架设计中明确立杆底部地基承载力要求,如现场不满足要求,则需明确地基处理措施。

2.2 柱梁式架空支架

⑴柱梁式架空支架应结构简单、传力路径清晰,避免过多的中间传力环节。“柱梁式”的“柱”包括钢管柱、贝雷墩等,“梁”包括贝雷梁、工字钢梁等。

⑵钢管柱的底部应设置混凝土基础,或支承在桥梁承台顶面。应在混凝土基础或承台顶面预埋钢板,与钢管柱底焊接,并设三角形肋板撑角。

⑶支架立柱宜选用圆形钢管柱[5],钢管柱的直径D为300~800 mm,厚度10~20 mm;钢管柱的纵桥向间距为2~3 m左右,横桥向间距为4~8 m。

⑷钢管柱顶通常先设置纵桥向的垫梁(工字钢梁),再在垫梁上设置卸落装置及横桥向的主梁(贝雷梁、工字钢、H 型钢等)。贝雷梁通常采用321 普通型贝雷梁(梁高150 cm);如果盖梁重量大,可考虑采用HD200型贝雷梁(梁高200 cm)。

⑸主梁下的卸落装置以往多采用砂筒,目前还有钢楔块、楔形落架块等。钢楔块由上、下2个钢楔子,与精轧螺纹钢、螺母配套组成,钢楔子的总高度28 cm,最大卸落高度约4 cm,如图2⒜所示;楔形落架块由上、下、左、右共4 个楔形块,与精轧螺纹钢、螺母配套组成,落架块最大高度约25 cm,可通过螺栓的松弛紧固调整5 cm高差,达到快速落架的目的,如图2⒝所示。

图2 卸落装置Fig.2 Unloading Device (cm)

2.3 抱箍法支架

2.3.1 钢抱箍的设计主要参数[6]

圆柱直径D:D≤2.5 m(D>2.5 m 时,抱箍的承载力应做试验验证);

抱箍箍身的高度B:主抱箍宜为500~1 000 mm,副抱箍可为300~500 mm;

抱箍箍身的厚度t:宜为12~20 mm;

抱箍连接板及加劲板的厚度:宜为20~30 mm;

螺栓拧紧后两片抱箍间的接头连接板净间距:20~40 mm;

连接螺栓:宜为高强螺栓,直径宜为20~36 mm。

2.3.2 连接螺栓及其排列[7]

连接螺栓宜采用高强螺栓,可为8.8 级或10.9 级。在连接板的竖直方向,螺栓间距在满足构造要求的情况下宜紧凑布置,并每隔1~2个螺栓设置1道水平加劲板。抱箍连接板上螺栓应尽量沿竖直方向布置成一列,如预紧力不能满足承载要求,则至多按两列布置。

螺栓的拧紧应分级依次进行,应采用扭力扳手进行螺栓拧紧,按螺栓扭矩大小宜分成30%(初拧)、80%(二拧)、100%(终拧)共三级,初拧、二拧和终拧的顺序均为先内列后外列,每一列的螺栓拧固顺序宜沿竖向从上至下依次进行。

2.3.3 防滑[8]

不少文献指出,宜在钢抱箍箍身内壁用万能胶黏贴一层3~5 mm 厚的夹线橡胶板或用土工织物材料缠绕抱箍箍身,以防止墩柱混凝土表面局部刻痕,并增大抱箍与墩柱表面的摩擦力。但工程实践表明,除锈后的钢抱箍直接紧箍墩柱不会产生刻痕,钢箍身直接箍紧墩柱,也可以很好地保证摩擦力,而箍身内壁的橡胶板可能因黏贴不牢,导致橡胶板脱落,反而影响摩擦力。

2.3.4 支座牛腿

盖梁支架的主梁搭设在钢抱箍的支座牛腿上,支座牛腿有两种设置方式:①与抱箍连接板合并设置;②与抱箍连接板分开设置,即在单片抱箍箍身中间另外焊接支座牛腿。建议采用连接板和支座板合并设置的第一种方式,这样既可降低钢抱箍的制作成本,也更能保证支座位置的抱箍与墩柱的摩擦力。

2.3.5 双抱箍

目前在高速公路桥梁施工中,抱箍法支架通常采用“双抱箍”,即在同一条墩柱上设置上、下共两个紧贴的钢抱箍,通常称上面的抱箍为“主抱箍”,下面为“副抱箍”,盖梁模板支架的荷载全部由主抱箍承担,副抱箍不参与抱箍计算。副抱箍的作用是给主抱箍定位、便于安装拆除主抱箍以及提供一定的抱箍承载力安全储备。双抱箍是一种很好的做法,建议全面推广。

2.4 销棒法支架

2.4.1 销棒预埋对墩柱结构的影响[9]

销棒法支架的一个明显缺点是对墩柱结构造成一定的不利影响,包括墩柱主体结构的微小损伤和外观质量缺陷等,这些使得销棒法支架的应用普及性远不如抱箍法支架。施工时应将不利影响降至最低,不能因销棒预埋而随意切断墩柱钢筋;如不得不切断个别钢筋时,应采取相应加强补救措施。预留孔道应按要求进行封堵和表面处理,保证墩柱外观质量。

2.4.2 销棒的选择及预埋方式[10]

销棒通常采用强度等级较高的钢材,比如Q355、Q390等。销棒的种类包括实心圆钢棒、实心方钢、厚钢板或厚钢板贴合、H型钢盒、槽钢或型钢组合等。

为重复利用销棒,通常在墩柱的适当位置预埋PVC 管,形成预留孔洞,在盖梁施工时再将销棒插入。预留孔洞的尺寸应比销棒稍大10~20 mm,孔洞尺寸不应预留过大。

2.4.3 销棒上的支承垫块

采用圆钢棒作为销棒时,为了更稳固地支承上部的主梁,应设置支承垫块(或称钢板支座),支承垫块与销棒稳固支承,并宜有紧固件进行紧固。

2.5 托架法

⑴托架法多用于采用悬浇施工现浇连续梁0、1号块施工,也可用于矩形独柱墩盖梁的支架。

⑵在墩柱施工时,应在墩柱内部预埋托架的预埋件。预埋件多采用精轧螺纹钢对拉杆、插槽盒。预埋件的对拉杆宜能重复利用。

⑶托架一般为三角托架,对独柱盖梁,托架布置在墩柱两侧,与墩柱预埋件连接的托架上、下节点多采用铰接,铰接节点的设计应安全可靠[11]。

3 工程实例

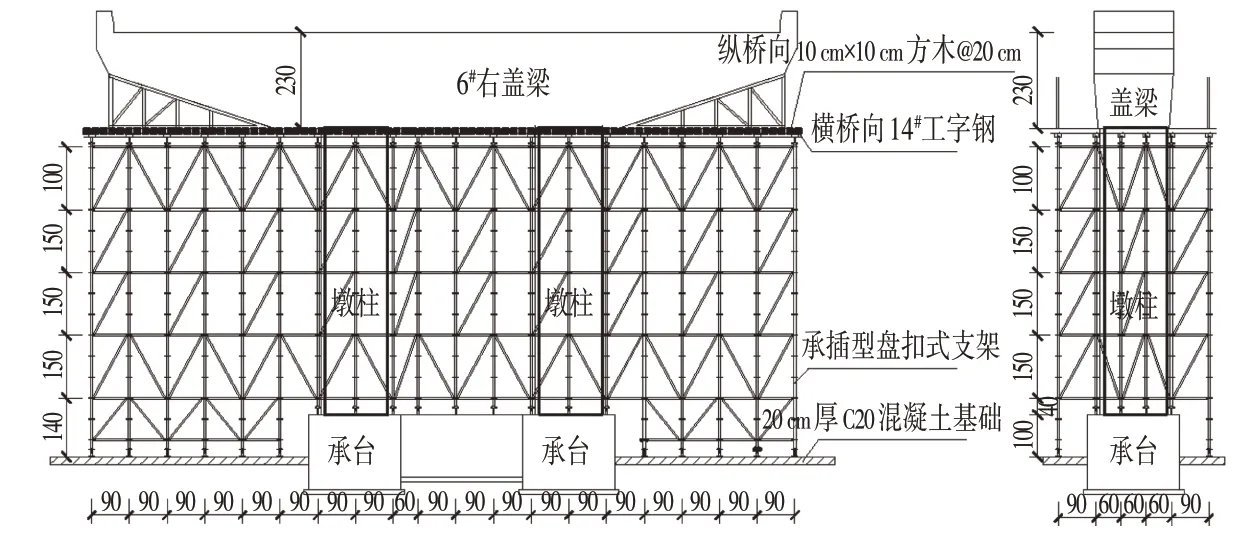

3.1 落地满堂支架

广州市东晓南路至广州南站连接线工程的桥梁盖梁类型较多,由于盖梁离地高度普遍较小,为1.5~7.5 m;墩柱截面为矩形,无法采用抱箍法支架;现场地基承载力尚可;监理单位对销棒法支架方案不太认可。故支架方案选择时,选用落地满堂盘扣式支架。主线右幅6#盖梁尺寸为1 673 cm×190 cm×230 cm,为双柱墩,C40 混凝土方量为60.1 m3。盘扣式支架立杆间距为@60 cm×90 cm,步距150 cm,托座上面大楞为14#工字钢,小楞为10 cm×10 cm 木枋,其支架设计如图3所示。

图3 盖梁落地满堂支架设计Fig.3 Design of Floor Full Support of Bent Cap (cm)

3.2 柱梁式架空支架

花都至东莞高速公路一标共有7 条薄壁墩盖梁,均为独柱盖梁,F68#盖梁长×宽×高=1 495 cm×180 cm×220 cm,墩柱截面尺寸为330 cm×130 cm。由于盖梁离地高度普遍较大,为9.5~12.5 m;墩柱截面为矩形,无法采用抱箍法支架;盖梁位于G106 国道上,施工期间须维持交通,故支架方案选择时,薄壁墩盖梁均采用柱梁式架空支架。在桥梁承台顶面竖立4 条ϕ478 mm×8 mm 钢管柱,纵横桥向间距1.8 m×5.0 m,钢管柱顶设纵桥向2I40b工字钢垫梁,垫梁上设置卸架装置(钢楔块或砂筒),再安装横桥向单层双排贝雷梁主梁、纵桥向I14#工字钢分配梁@40 cm∕50 cm 及底模板,支架如图4所示。

图4 柱梁式架空支架立面Fig.4 Elevation of Column Beam Overhead Support(cm)

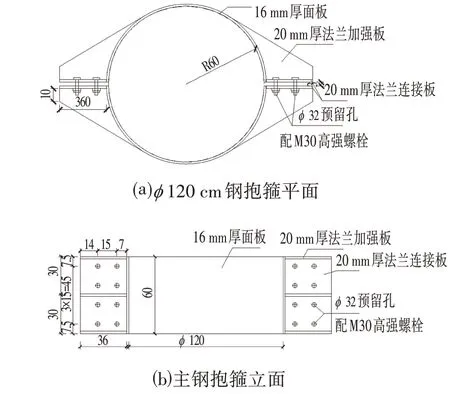

3.3 抱箍法支架

花都至东莞高速公路一标桥梁盖梁总数192 条,其中160 条圆柱墩盖梁为双柱或多柱盖梁,支架方案选择时首先考虑采用抱箍法支架。墩柱直径为120~160 cm,与ϕ120~160 cm钢抱箍的构造基本一致,钢抱箍箍身钢板厚16 mm,连接板及其加劲板厚20 mm;主、副抱箍的高度分别为600 mm、400 mm;每个主钢抱箍配16个8.8级的M30高强螺栓。ϕ120 cm 抱箍构造如图5所示。

图5 抱箍加工Fig.5 Hoop Processing (cm)

根据盖梁的墩柱数量、盖梁高度等特征,将抱箍法支架分成几类,分别进行支架设计。以G58#盖梁支架为例,其为三柱盖梁,墩柱直径D120 cm,盖梁尺寸为长×宽×高=2 220.1 cm×190 cm×180 cm,设置3对双抱箍,主梁采用I63工字钢(或2I45 工字钢),分配梁I14 工字钢@60 cm。其盖梁支架如图6所示。

图6 抱箍法支架立面Fig.6 Elevation of Hoop Method Support (cm)

3.4 销棒法支架

珠海市某大桥1 标全长4.4 km,共有桥梁10 座。盖梁类型很多,圆柱墩盖梁均采用抱箍法支架,矩形墩盖梁由于无法采用抱箍法,支架方案选择时,大部分盖梁采用销棒法支架;但由于部分盖梁结构高度大(250 cm 以上),自重荷载大,如采用销棒法支架则造成销棒和主梁的计算剪力很大,故少部分盖梁采用柱梁式架空支架。造贝互通主线桥的47 条盖梁均为矩形墩盖梁,其中41 条采用销棒法支架,6 条采用柱梁式支架。抱箍法和柱梁式架空支架与前面所述类似,本处仅叙述销棒法支架。

每个矩形墩柱上预埋ϕ200∕180 mm 的PVC 管,插入ϕ180∕160 mm 的Q390 实心钢棒,钢棒之上设置支承垫块,并安装单层双排贝雷梁,再安装纵桥向I14#工字钢分配梁@30∕40 cm。钢棒的直径根据其承受贝雷梁传来的竖向荷载来确定,钢棒支座反力设计值小于700 kN 的,选用ϕ160 mm 钢棒;支座反力为700~840 kN的,采用ϕ180 mm钢棒。

造贝立交主线桥18#盖梁尺寸为:长×宽×高=3 970 cm×180 cm×220 cm,墩柱为矩形截面180 cm×160 cm,其支架如图7所示。

图7 销棒法支架立面Fig.7 Elevation of Pin Bar Method Support (cm)

3.5 混合式支架

花都至东莞高速公路某标的23 条框架墩盖梁及墩柱间距超过10 m的2条圆柱墩盖梁,共25条盖梁采用抱箍法与柱梁式混合支架,采用混合支架的主要原因是:墩柱间距大(10~19 m),盖梁截面尺寸大,自重荷载大,如采用抱箍法支架,则对钢抱箍的抗滑移和主梁的抗弯抗剪能力要求都大,故综合比较后,在墩柱钢抱箍之间再增加1~2列钢管立柱,形成混合式支架。

F65#盖梁尺寸为:长×宽×高=2 010 cm×190 cm×260 cm。圆柱形墩柱直径ϕ160 cm,混合支架的抱箍为ϕ160 cm钢抱箍,混合支架的钢管柱采用ϕ478 mm×8 mm钢管柱,混合支架的主梁为横桥向I63a 工字钢,其上为纵桥向I14#工字钢分配梁@40 cm。混合支架立面如图8所示。

图8 混合式支架立面Fig.8 Elevation of Hybrid Support (cm)

4 支架方案的选择思路小结

⑴盖梁施工支架方案选择的评价要素包括方案适用性、安全可控性、装拆便利性、施工周期、施工成本等,应从安全可靠、施工便利、工期短、成本低等综合最优条件来选择支架方案。同一个桥梁工程项目,可根据不同地段位置选择不同的盖梁支架方案。

⑵在落地满堂支架和架空支架均有实施条件的情况下,首选架空支架。桥梁盖梁支架尽量不采用落地满堂支架,架空支架搭设时间短,施工更便利,且相对安全可靠。在盖梁高度较大(即自重荷载较大)的情况下,落地满堂支架往往容易造成支架立杆间距过密,支架装拆操作不便,此时采用架空支架更合适。

⑶当遇到盖梁底部有障碍物(如河、湖、既有构筑物等)、或地面需维持社会交通、或盖梁离地高度超过20 m或横截面积很大的盖梁、或盖梁底软弱地基加固费用高等情况时,不应采用落地满堂支架。

⑷在架空支架中,优先选择附着式架空支架。附着式架空支架比柱梁式架空支架的施工时间更短,施工成本更低。一般只有在盖梁自重荷载特别大或不能采用销棒法支架的非圆形墩盖梁等情况下,才考虑采用柱梁式架空支架。

⑸对于圆柱墩盖梁,首选抱箍法支架。抱箍法支架是盖梁支架中结构最简单、成本最低、工期最短、施工最便利的支架型式。一般对于圆柱墩盖梁,柱中心间距小于10 m,应采用抱箍法支架;当柱中心间距大于10 m时,可根据实际情况采用抱箍法与柱梁式混合支架。

⑹对于非圆形墩盖梁(比如矩形墩盖梁、异形墩盖梁等),由于墩柱截面不是圆形,无法采用抱箍法架空支架。如无明确限制,可考虑采用销棒法支架;如限制采用销棒法支架,可考虑托架法、柱梁式、混合式支架等。