直升机虚拟疲劳试验中关键技术研究及探索

朱志鹏,汤永,孙云伟,杨丛青

中国直升机设计研究所,江西 景德镇 333001

由于直升机结构复杂需要进行疲劳试验的零部件较多,主要包括静部件(如位置固定的连杆、接头等)和动部件(如主桨毂中央件、挥舞支臂等)两大类型,且单个部件试验周期长[1],因此疲劳试验效率对于直升机研制进度具有十分明显的影响。按照传统的流程“设计-初步样品-测试-设计改进再测试-生产”,设计改进后均需要重新进行疲劳试验,不仅增加开发周期而且对生产资源材料也存在消耗,增加了产品的总体成本[2]。

虚拟疲劳试验的优势:(1)虚拟疲劳试验技术属于事前评价,在完成高可信度成熟模型后在设计阶段即可开展相应的预先评价,为设计阶段的改进提供依据,缩短产品从设计到生产的周期[3];(2)由于虚拟疲劳试验包含与真实物理试验完整的映射关系,可以获得各参试系统动态特性,基于此开展各系统间匹配性分析,进而修改各模型参数达到提高匹配性的目的,可以用于指导物理试验调试过程以及为挖掘提高试验加载频率提供相应依据和切入点。

当前,直升机疲劳试验受到试验场地和设备资源的限制,使得试验周期进一步增长,基于以上原因开展直升机虚拟疲劳试验技术的研究及探索具有现实意义和紧迫性。

国外在虚拟试验技术上进行了许多探索和应用,波音公司的波音787在研制中采用全数字化的设计、试验以及装配技术,将虚拟试验技术运用到型号研制中,使得研制周期从5年缩短到4 年[4]。空客公司在试验研究基础上对A300 的47框疲劳损伤容限、A340 前梁屈曲等进行了虚拟试验分析[5],在A380 的设计研制中建立了数学模型和虚拟试验的标准AP2633[6],开展了铁鸟台虚拟试验、垂直尾翼虚拟试验、鸟撞击虚拟试验等,并计划使用更多的虚拟试验来替代原有物理试验,使得虚拟试验成为结构分析中的重要部分。

国内在虚拟试验方面也开展了相关研究,典型的有基于多轴道路模拟激励谱的摩托车车架虚拟试验方法[7],利用刚柔耦合方法建立了车架虚拟试验平台仿真结果和试验结果在时域和频域吻合度良好;采用基于耦合测试的虚拟试验台架预测车身疲劳寿命[8],采用测试数据耦合的方法获得虚拟试验台架的驱动载荷来提高疲劳仿真的精度;基于虚拟试验的机翼-起落架布局的飞机翼根载荷校准试验方法[9]中依据虚拟试验提出了一种载荷校准试验方法,解耦了约束载荷与校准载荷,构造了虚拟试验加载工况和虚拟应变响应,建立了弯矩、剪力和扭矩载荷方程,并利用虚拟试验检验了载荷方程。

由以上内容可知,虚拟试验技术的研究是当前国内外的研究热点方向[10-11],但是当前基于真实物理映射的直升机虚拟疲劳试验研究仍然较少,本文结合工作实际和当前技术状况拟对直升机虚拟疲劳试验中若干关键技术进行相关研究与探索。

1 虚拟疲劳试验中的关键技术

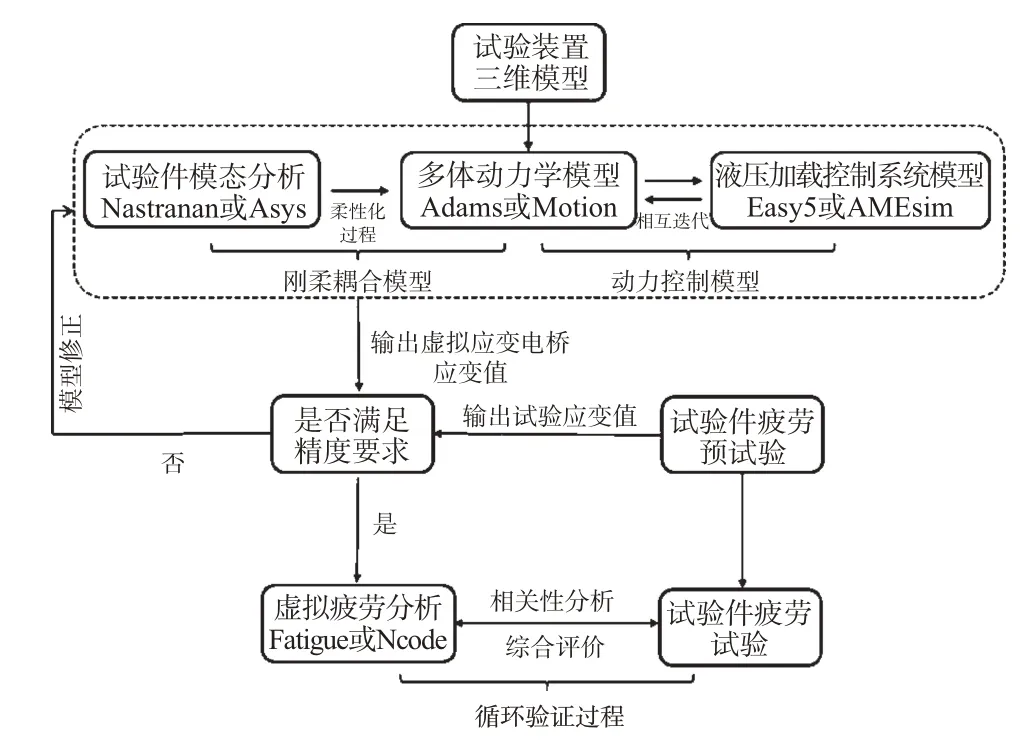

拟建立的直升机虚拟疲劳试验是基于虚拟液压系统-多体动力学-有限元联合仿真的结构疲劳分析过程,属于多学科综合的复杂系统,拟应用多型成熟商业软件来实现。

在虚拟疲劳试验中可用于实现液压系统仿真的Easy5和AMEsim是集合了控制与多学科动态系统仿真功能的分析工具;Adams 和LMS Virtual.Lab Motion 是基于多体动力学(MBD)开发的模拟机械系统运动和载荷加载的软件;Nastran和Ansys 可用于有限元计算以及模型初步处理;疲劳分析则可使用成熟的疲劳分析软件MSC.Fatigue或Ncode。

直升机虚拟疲劳试验流程如图1 所示,其中的关键技术可以归纳为动力控制模型、刚柔耦合模型、模型修正及虚拟疲劳分析三部分。

图1 直升机虚拟疲劳试验流程Fig.1 Flow chart of helicopter virtual fatigue test

(1)动力控制模型

首先将试验装置的三维模型导入多体动力学软件(Adams 或LMS Virtual.Lab Motion)建立多体动力学模型(包含关键运动副间隙),再使用接口将Easy5或AMEsim等软件构建虚拟液压加载控制系统模型与建立的多体动力学模型进行连接,通过多体动力学模型与虚拟液压加载控制系统模型之间的相互迭代过程实现动力控制系统构建。

(2)刚柔耦合模型

首先在有限元软件(Nastran或Ansys)中生成目标试验件的mnf 模态中性文件或Craig‐Bamton 模态结果文件(柔性化过程)[12],然后将其导入试验装置的多体动力学模型中,替代其中已有的目标试验件使其转变为柔性体。

(3)模型修正及虚拟疲劳分析

在上述流程的基础上同步运行已建立的刚柔耦合模型和动力控制模型计算,对目标试验件进行疲劳预试验,输出虚拟应变电桥应变值,然后判断虚拟应变电桥的测量值是否满足精度要求,不满足则对动力系统及刚柔耦合模型进行不断调整和迭代,满足要求则进行虚拟疲劳试验分析,并综合试验件疲劳试验结果对试验件的疲劳状况进行相关性分析和综合评价。

通过以上关键技术完成对虚拟疲劳试验的初步构建,在初步模型建立后需要用大量物理试验对虚拟疲劳分析模型进行校正(循环验证过程),在不断对模型不确定性参数修改和迭代的基础上获得相关度高且成熟完善的虚拟疲劳分析模型。从而在后续升级载荷加载、变换工况或者结构改进试验件疲劳试验中可考虑单独使用虚拟疲劳试验进行疲劳预先分析及评价,为设计工作提供改进建议缩短试验周期,达到提高产品开发效率的目的。

2 虚拟液压加载控制系统仿真技术

2.1 虚拟液压加载控制系统仿真平台

虚拟液压加载控制系统是包含液压控制元件和液压执行机构的闭环控制系统,是由液压-控制构成的多学科耦合系统。当前较为常用的虚拟液压加载控制系统仿真平台有Easy5和AMEsim[13],但具有复杂控制策略的液压系统其控制策略需要单独使用MATLAB/Simulink来实现,虚拟液压加载控制系统则采用Easy5-MATLAB/Simulink 或AMEsim‐MATLAB/Simulink联合仿真的方式完成。

2.2 虚拟液压加载控制系统流程构建

在实际物理试验中,协调加载控制系统通过控制伺服阀工作达到控制液压执行元件组作动的目的,又通过载荷传感器组采集载荷反馈波形并与指令波形对比来调整控制参数,并不断迭代使得最终的反馈波形尽可能地接近指令波形。

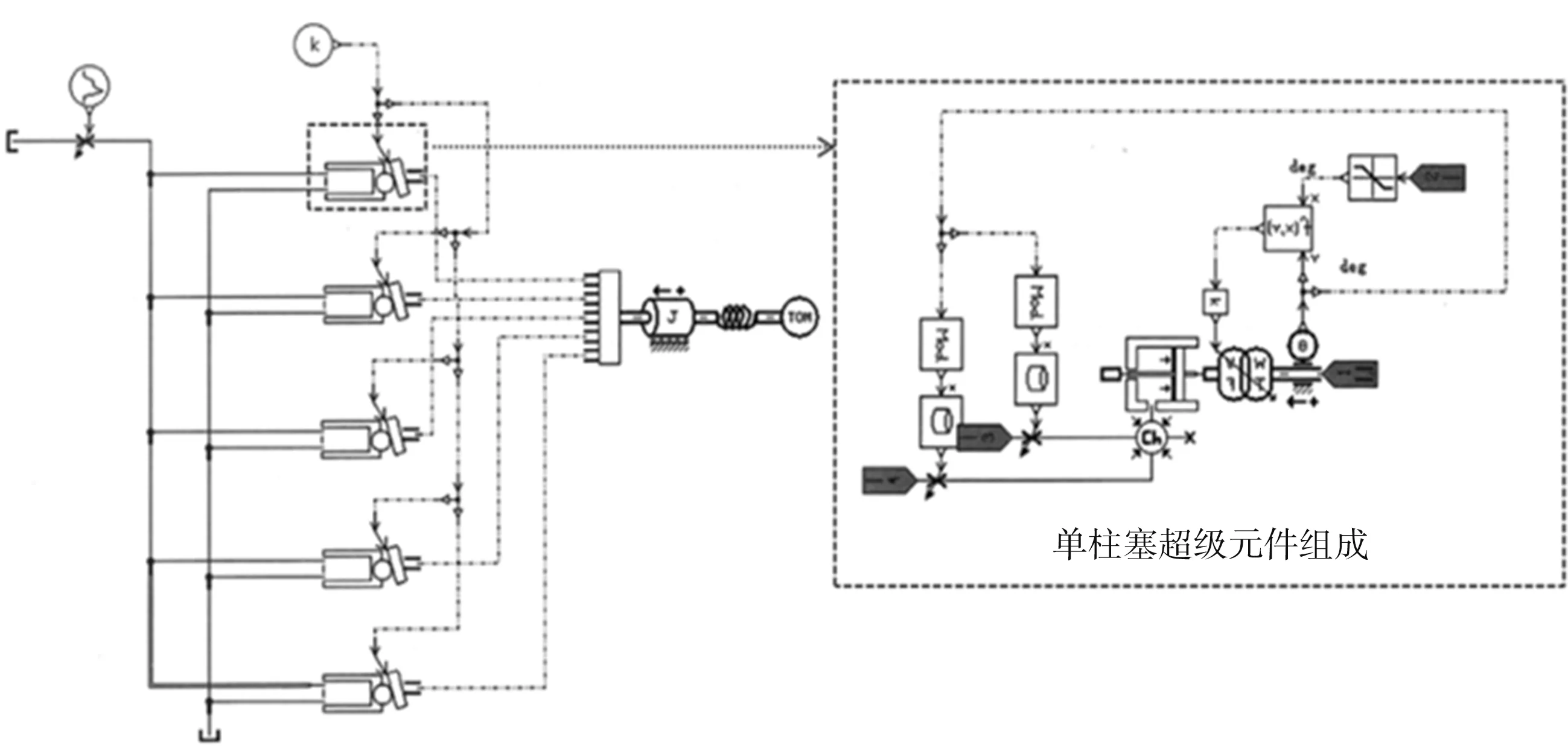

构建虚拟液压加载控制系统旨在映射上述控制过程,该系统的流程如图2所示,其由泵站及子站系统、协调加载控制系统以及液压作动系统三部分组成,各液压作动系统可划分为若干个液压执行元件组和载荷传感器组,依据作动方向及功能进行划分,如桨毂中央件疲劳试验中可以划分为挥舞、摆振、阻尼以及离心力等不同组别。值得注意的是,图2 中虚拟液压加载控制系统只是虚拟疲劳试验的一部分,该系统中只设置载荷传感器来实现力的反馈,而物理试验中可能使用的位移传感器功能则由与之耦合的多体动力学模型完成,执行元件的位移参数在物理试验中是非必须参数,耦合计算需求在虚拟试验中属于必须参数。泵站系统的主体是柱塞泵,图3是在Amesim中基于超级元件构建的斜盘式轴向柱塞泵仿真模型[14],由5 个单柱塞超级元件构成,图中右侧虚线框内是单柱塞超级元件的组成图。

图2 虚拟液压加载控制系统流程Fig.2 Flow chart of virtual hydraulic loading control system

图3 基于超级元件构建的斜盘式轴向柱塞泵仿真模型Fig.3 Simulation model of swashplate axial piston pump based on super component

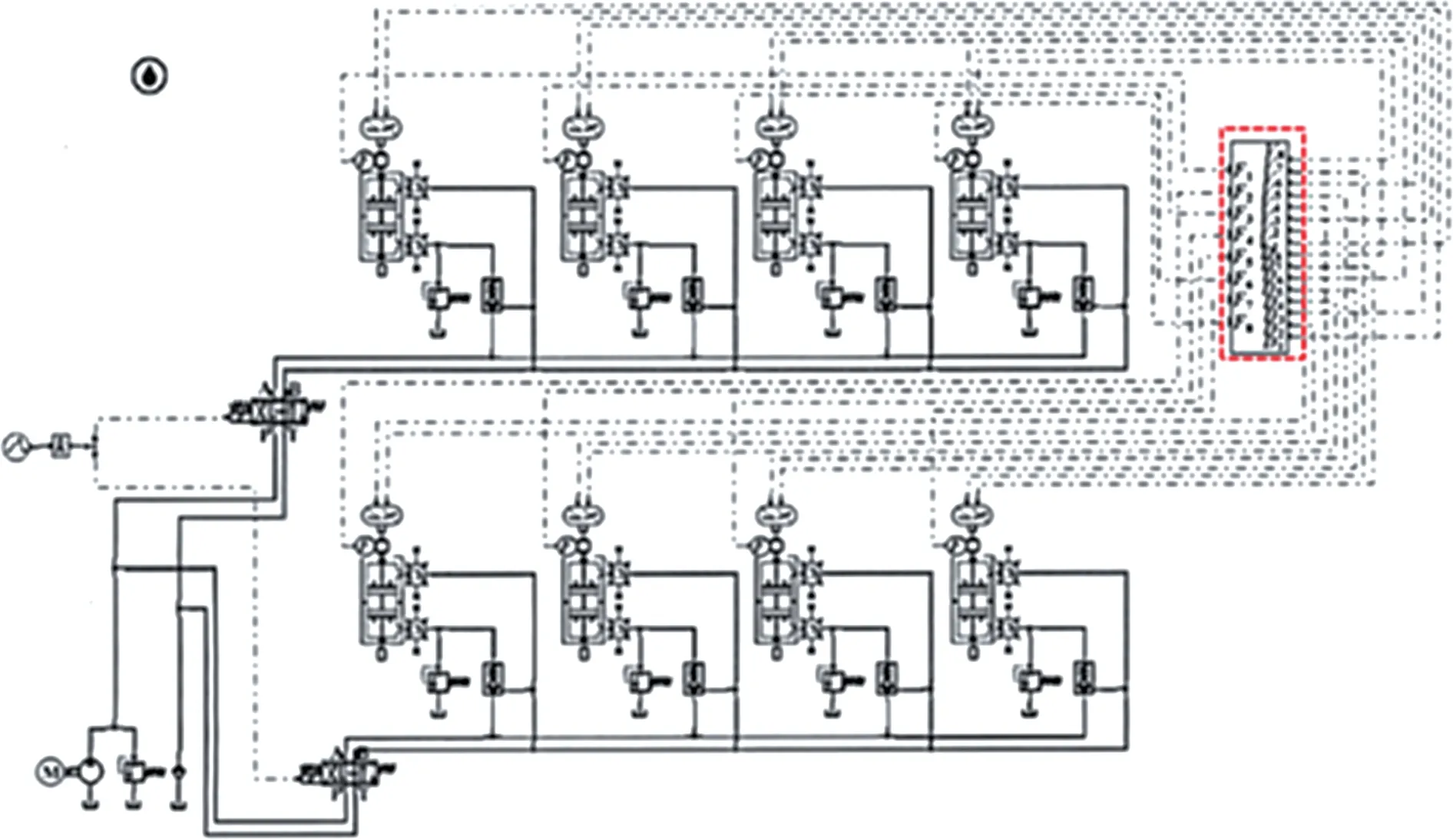

在物理试验中协调加载控制系统是由控制软件和协调加载控制器组成的,其中控制器主要包含串口接口、处理器模块(处理PID 等运算)、通用I/O 接口模块、A/D 和D/A 转换电路以及伺服放大模块[15],在虚拟试验中则是通过图形化建模构建相应的控制策略来实现协调加载控制系统的功能,图4是AMEsim中阀控单缸系统模型,其中,图4(a)是基于PID 算法的控制模型[16],图4(b)模型则是基于AMEsim‐Simulink联合仿真,在Simulink中建立自适应模糊PID算法控制器,通过S-Function 模块(图中红色虚线框部分)将控制结果实时输入AMEsim。

图4 AMEsim中阀控单缸系统模型[14]Fig.4 Valve controlled single cylinder system model in AMESim[16]

3 虚拟液压加载控制系统-多体动力学联合仿真技术

首先将试验装置在Adams或LMS Virtual.Lab Motion中建立刚性多体动力学模型,这两种多体动力学软件均可考虑运动副间隙,间隙的存在会导致试验装置工作精度下降和机械系统动态特性改变,在虚拟疲劳试验中建立含间隙的准确动力学模型对预测含间隙的夹具装置的运动状态十分必要。

而虚拟液压加载控制系统-多体动力学联合仿真则通过Easy5、AMEsim 等液压系统控制软件和Adams、LMS Virtual.Lab Motion等多体运动学软件之间的耦合实现。

上述软件间存在多种耦合方式,其中常见组合方式有Easy5‐Adams、AMEsim‐Adams 及AMESim‐LMS Virtual.Lab Motion。

3.1 Easy5-Adams耦合

Easy5 中的液压缸常用的两种工作模式[17],分别如图5(a)和图5(b)所示:(1)液压缸体固定,输入为作用在活塞杆上的液压力,输出为活塞杆上的速度和位移;(2)液压缸体固定,输入为作用在活塞杆上的速度和位移,输出为活塞杆上的液压力。依据真实物理意义,实际使用中通常采用液压缸的第二种工作模式。

图5 Easy5中液压缸工作模式示意图[17]Fig.5 Schematic diagram of working mode of hydraulic cylinder in Easy5[17]

在进行Easy5‐Adams联合仿真时活塞杆位移和速度由Adams依据载荷计算得到并输出给Easy5中的液压模型,从而计算得到活塞杆上的驱动力。Easy5 和Adams 联合仿真是通过动态链接库的形式实现耦合,具体耦合模式包括Co‐Simulation 模式、Easy5 模 型导入Adams 模 式 及Function Evaluation模式。

3.2 AMEsim-Adams耦合

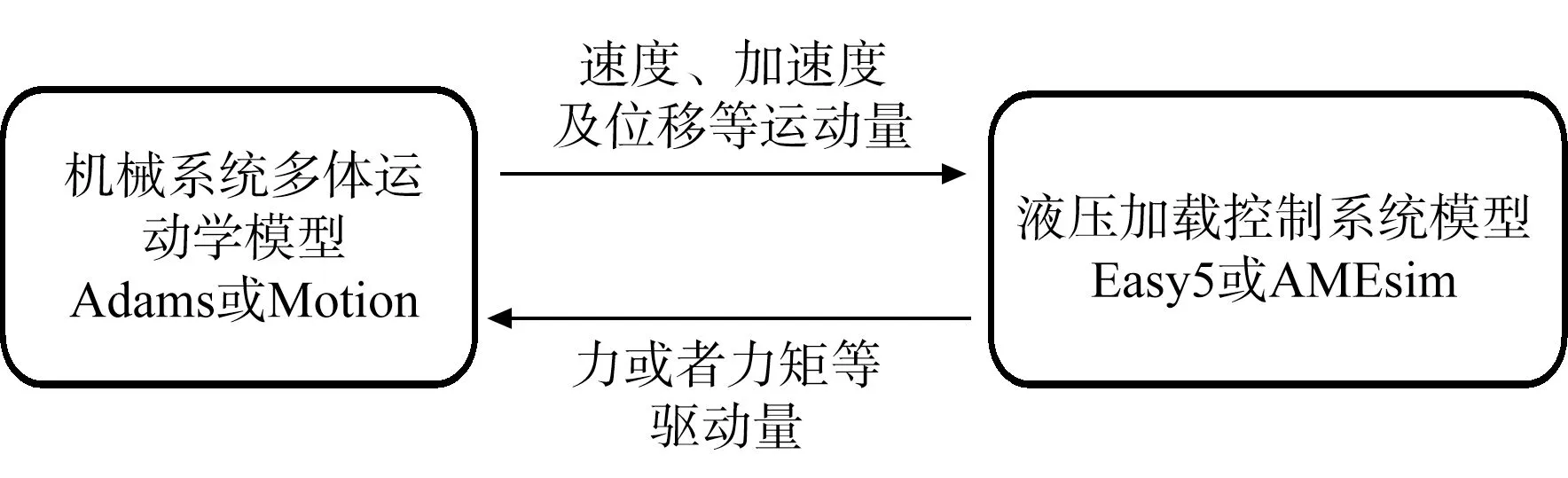

AMEsim与Adams联合仿真时主界面的选择主要取决于模型的哪一部分复杂程度更高[18]。在联合仿真时通常由AMEsim 将力或者力矩等驱动量传递给Adams,由Adams将速度、加速度以及位移等运动量传递给AMEsim。

针对较常使用的以AMEsim 作为主界面[19],存在两种联合仿真模式:共同仿真模式和连续仿真模式。图6 是某液压支架的AMEsim‐Adams 联合仿真模型[20],图中显示的是以AMEsim 为仿真主界面采用共同仿真模式,液压支架多体动力学模型在Adams中被设置成可以被AMEsim识别的子模块嵌入AMEsim中(图中红色虚线框部分)。

图6 液压支架的AMEsim-Adams联合仿真模型[20]Fig.6 AMESim-Adams joint simulation model of hydraulic support[20]

3.3 AMESim-LMS Virtual.Lab Motion耦合

通常进行联合仿真时在LMS Virtual.Lab Motion 上设置输入和输出控制点,输出控制点将位移和速度等信息实时传输给液压控制模型,液压控制模型则输出经计算得到的作用力到输入控制点。Motion与AMEsim之间主要有两种联合仿真形式[21],即Co-Simulation和Coupled。

以上各种耦合形式的求解方式可归纳为连续耦合和离散耦合两种。当耦合计算采用主程序求解方式,即Easy5模型导入Adams 模式、Function Evaluation 模式、连续仿真模式以及Coupled模式时,称之为连续耦合,其不存在通信间隔,可以得到更为准确的结果,但计算难度大且计算速度缓慢;而采用离散求解(共同仿真模式及Co-Simulation 模式)时耦合计算分别在不同软件中进行,软件间数据传递存在通信间隔,会在一定程度上影响系统的动态特性(类似于添加离散延时),需要合理设置数据传递的时间间隔。

综合以上内容,实现液压系统-多体动力学联合仿真的技术路线存在多种选择,且各有特点,需根据实际应用场景及软硬件条件进行选择,但在数据传递方式上具有共性,联合仿真的数据传递方式如图7 所示,即图5(b)中所示的液压缸工作模式。

图7 虚拟液压加载控制系统-多体动力学联合仿真数据传递方式Fig.7 Data transmission mode of virtual hydraulic loading control system‐multibody dynamics

4 虚拟应变电桥构建技术

图1 中为了验证虚拟试验的准确性,需要对比验证虚拟应变电桥和试验件预试验输出的应变值。然而在有限元软件中通常是以节点为单位输出应变值,这与实际试验中用来测量应变的惠斯通电桥存在差异[9]。主要体现在以下两个方面[9]:(1)有限元软件无法直接对惠斯通电桥进行定义;(2)在布置应变计的区域可能没有节点,无法进行数值输出。基于以上原因,需要在虚拟试验中构建虚拟应变电桥进行应变测量,且虚拟应变电桥的使用可以输出对应区域的应变-时间历程,将其与物理试验实际测量值进行对比,可用于检验虚拟实验的准确性。

虚拟应变电桥的实现技术路线大致可以分为:(1)虚拟应变计的位置和方向布置(依据实际试验中应变计的布置,如图8(a)所示);(2)利用应变计贴片周围节点(需要细化网格如图8(b)所示)在各方向的应变值插值,计算应变计处的各方向响应和单个桥臂的应变值;(3)依据单个桥臂的应变值计算出虚拟应变电桥的应变值。

5 刚柔耦合-虚拟疲劳仿真技术

在建立整个试验装置的刚性动力学模型(其中关键运动副含间隙)后,需要对某些构件进行柔性化处理替换其相应的刚性体构件,这类构件(薄壁件、高精度构件等)具有刚体运动与其自身弹性变形运动耦合的运动特征,典型部件有直升机旋翼和航空发动机叶片,将其设置为刚体不能满足计算精度要求。

完成替换操作后由刚性体构件和柔性体构件共同组成的模型称为刚柔耦合多体动力学模型。由于刚柔耦合动力学模型的构建可以存在多种耦合形式,不同的耦合形式其最终的输出参数不同,这将导致虚拟疲劳计算可调用的参数不同。基于其中典型的耦合形式,刚柔耦合-虚拟疲劳仿真技术实现途径分别是:Adams‐Nastran、LMS Virtual.Lab Motion‐Nastran 以及Adams‐Ansys,其中前两种耦合形式在求解节点应力应变时都是基于模态叠法的瞬态分析方法,第三种耦合形式是基于完全法的瞬态分析方法。基于不同多体动力学耦合形式的虚拟疲劳分析流程如图9所示。

在直升机虚拟疲劳分析中可使用MSC.Fatigue 或Ncode 进行疲劳计算,它们均具有可视化流程操作特点和丰富的材料数据库,其多元接口模块便于各类有限元结果文件的传递。依据直升机试验件的材料、结构特点及加载方式,常用疲劳计算包括高周疲劳应力寿命计算、低周疲劳应变寿命计算、振动疲劳寿命计算、复合材料疲劳寿命计算以及基于裂纹扩展法的多轴疲劳计算。

在实际疲劳分析计算过程中,某些计算参数具有不确定性,需要使用大量物理试验对其进行校正以获得与物理试验相关度高的疲劳分析计算模型。

6 结论

本文基于虚拟液压加载控制系统-多体动力学-有限元联合仿真的结构疲劳分析,探索了直升机虚拟疲劳试验中涉及的关键技术,重点阐述了两个子模型动力控制模型和刚柔耦合模型的不同构建途径以及技术要点,引入了虚拟应变电桥技术作为虚拟试验监测手段便于模型的修正和迭代。

直升机虚拟疲劳试验技术是一个多学科组成的复杂系统,基于本文中的关键技术可完整映射真实物理试验系统,对于缩短产品设计周期及节约试验成本具有显著效果,且可以分析各系统间匹配性和便捷修改系统各类参数,对物理试验调试过程具有指导意义且可以作为挖掘提高物理试验加载频率的依据和切入点。