国产新材料在某型飞机应用的疲劳验证

王亚芳,王新波,闵强

航空工业第一飞机设计研究院,陕西 西安 710089

飞机结构总的发展趋势向整体化、轻质量、长寿命、低成本、低易损性和快速性能评估的技术方向发展。随着飞机结构寿命和可靠性要求的不断提高,先进的设计概念、先进的材料和工艺、先进的结构形式研究应用越来越显示出其重要性,对材料性能的选择,特别是优良的疲劳性能、抗腐蚀性能和损伤容限性能,是满足飞机结构的长寿命和高可靠性要求的基础。

航空科技发展水平是体现一个国家综合国力的重要标志之一,作为高科技最集中的技术领域,国防工业对先进材料的依赖也最直接、最敏感,因此,先进材料始终引领和支撑着国防装备的发展[1-2]。性能优越、规格较大的航空材料是航空领域技术含量高、附加值高的产品,工业发达国家一直将其看作反映一个国家工业综合实力和科学技术发展水平的重要标志之一。

某型飞机具有结构尺寸大和承载复杂的特点,为满足高可靠性及长寿命的设计要求,对装机材料的规格及性能提出了更高的要求。承接国家自主可控战略规划,在型号立项之期,同步启动了材料研制项目。新材料在飞机上的应用,需经过材料研制、应用研究、考核验证三个步骤的研究工作。国产材料的疲劳考核是考核验证中的一项重要内容,是在材料的基本性能及其均匀性、稳定性达标的前提下进行的。根据飞机国产新材料的装机需求,规划了国产新材料的疲劳考核验证项目,并给出了各项材料的考核指标。为缩短试验周期,节约项目经费,以规模最小化原则进行试验规划,开展国产新材料的疲劳验证试验。

1 某型飞机国产新材料应用情况

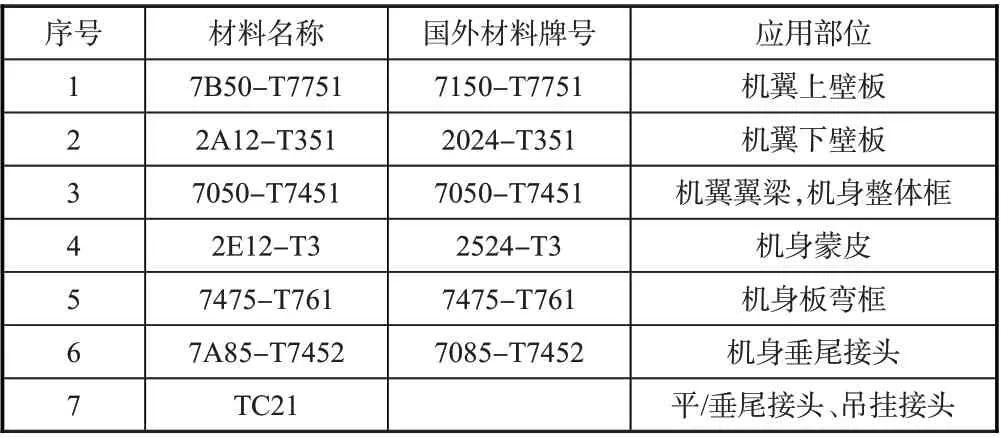

根据结构形式及受力特点,某型飞机机体结构新材料使用情况见表1。7B50 铝合金有优异的综合性能,T77 钛合金在满足耐腐蚀性能要求的同时,具有优异的综合性能,尤其是压缩屈服强度达到515MPa,该材料在国外飞机型号上已成功使用,国内在以往的飞机研制中还从未开展材料应用研究及考核验证工作,从未在飞机型号使用。7050合金是某型号飞机使用最多的牌号,使用的板材厚度也达到了200mm,该合金不仅在板材厚度上,而且在长度方向上也超出了国内常用材料的规格范围。7085 合金是美国Alcoa 公司于2003 年开发的最新一代铝合金[3-4],7A85-T7452 铝合金锻件具有高强、高韧、抗应力腐蚀性能、抗疲劳性能优良、低淬火敏感性等特点,已在A380 客机的机翼主梁、肋等结构获得应用,某型飞机在机身与垂尾连接接头选用了该材料。7475-T761是目前7×××系铝合金中韧性最好的材料,某型飞机选用其作为机身的普通框,国外飞机C-5还用其做机身蒙皮。与2024-T351相比,2E12-T3材料具有优良的疲劳性能和耐腐蚀性能,某型飞机拟选用该材料制造机身壁板。在对强度和耐久性要求较高的重要承力接头选用了具有高强、高韧、损伤容限特性的TC21钛合金,以此满足高减重和长寿命的设计要求。

从表1 中可以看出,在该飞机的所有主要承力部件上都将实现材料的国产化。为满足该飞机长寿命、高可靠性的要求,必须对关键承载结构的疲劳与损伤容限开展试验研究与分析工作。

表1 新材料在某型飞机上的应用Table 1 Application of new materials in the aircraft

2 疲劳考核试验内容

国产材料的疲劳考核是在材料的基本性能及其均匀性、稳定性达标的前提下进行的,因此,在进行试验项目规划时,对材料的基本疲劳性能和损伤容限性能不进行测试,如疲劳极限值、S—N曲线、断裂韧度和裂纹扩展等。为了全面、快速地给出新材料能否装机的考核结论,从以下5个方面确定国产新材料疲劳考核试验内容。

2.1 考核部位选取

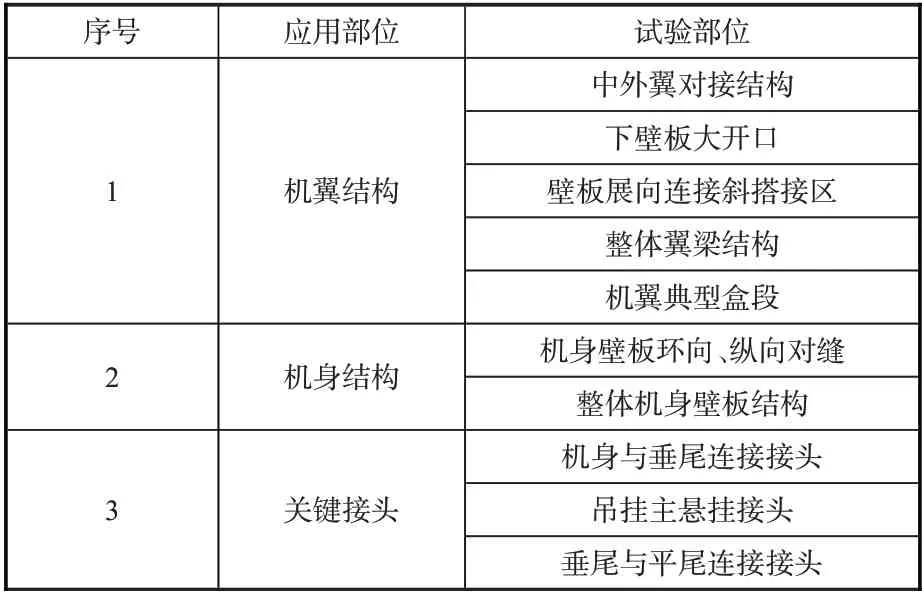

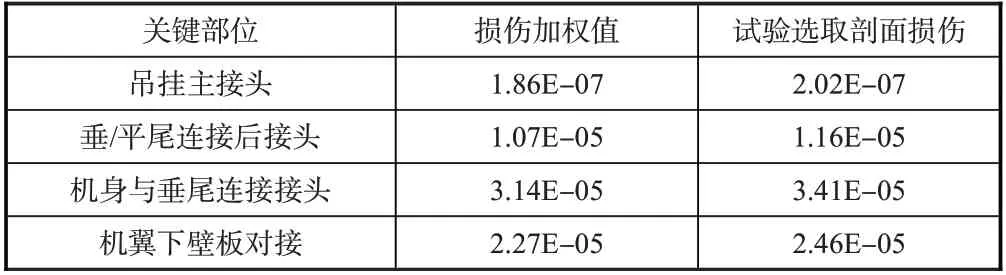

根据结构受力及疲劳分析结果,选取了机身及机翼关键连接部位,如中外翼对接、机翼壁板对接、翼梁;机身壁板纵、环向对缝等,同时对机体结构关键连接接头均进行了考核,如机身与尾翼连接接头、平/垂尾接头、机翼与吊挂连接接头。最终确定的部位见表2。

表2 国产新材料疲劳考核部位选取Table 2 Selection of validated position

2.2 试验内容确定

在考核部位确定后,基于某型飞机的疲劳设计理念,对各项试验内容进行确定:机身和机翼按损伤容限进行设计的结构,相关试验内容包括耐久性试验和损伤容限试验,集中传载接头以疲劳设计为主,在完成4倍耐久性试验后,进行剩余强度试验。同时,根据型号选用的疲劳分析方法,对所有新材料的细节疲劳额定值(DFR)基准值和截止值也进行了测试,供结构疲劳分析使用。

2.3 试验载荷谱

对于选取的考核部位,在型号研发阶段完成进口材料相关疲劳试验的,载荷谱需与研发试验保持一致;对于试验规模较小且没有进口材料试验结果的,规划了进口材料和国产材料的点对点对比试验,施加等幅谱,谱中最大应力为考核部位的地空地最大应力;其余典型结构的疲劳考核选用型号设计用当量载荷谱。

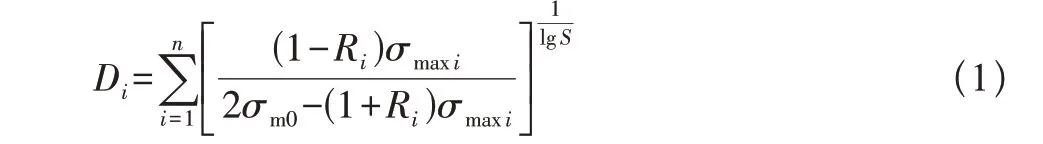

该型号共包含多种典型使用任务剖面,载荷情况较多,设计用当量载荷谱比较复杂,为缩短研制周期,达到快速考核验证的目的,在保证试验模拟的准确性的前提下对试验载荷谱编制进行了简化。简化工作主要包括两个部分:任务剖面的选取及试验载荷谱的加速。计算出考核部位各部位应力,各剖面损伤Di为[5]

式中:Pi为各剖面使用比例;Ri为第i级应力循环的应力比;σmaxi为第i级应 力 循环的最大 应力;σm0和S为 材料特征参数。

计算结果表明,选取正常运输剖面进行载荷谱的编制,能够代表飞机的使用情况,且略有保守。各考核部位损伤对比结果见表3。对于选定任务剖面,完成试验载荷谱的编制。将载荷谱滤中点、雨流之后,计算总损伤,以损伤比例≥0.1%~0.5%为门槛值,去除小载荷循环,保证滤波后的总损伤不小于原始损伤的95%。根据等损伤原则进行载荷谱的简化加速,减少载荷循环次数。需要说明的是,在进行载荷谱加速时,不能改变原始载荷谱的地空地循环及主循环。

表3 考核部位损伤对比Table 3 Damage comparison

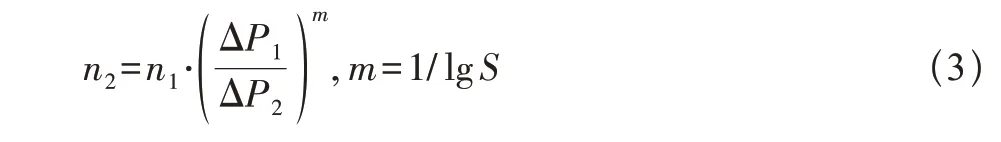

按等损伤原则对载荷谱进行加速[6-7]

式中:n1和ΔP1为简化前的载荷循环数及载荷幅值,n2和ΔP2为简化后的载荷循环数及载荷幅值。

2.4 试验件设计

对于进口材料和国产材料对比试验,进口材料和国产材料试验件设计保持一致;对于仅进行国产材料疲劳考核的部位,为了确保疲劳考核结果的准确性,考核部位的应力分布应尽量接近实际情况:在进行试验件设计时,首先将考核部位的细节模型嵌入全机模型中,采用组合模型仿真分析,获取考核部位的真实应力分布;通过过渡段优化设计、支持边界逐步逼近等原则,获取高仿真的试验件结构形式及支持方式,确保试验考核目的及考核精度。

2.5 试验考核指标

考虑到新材料研制滞后于型号进展,兼顾型号研制阶段试验规划,通过综合分析,确定了各项试验的考核指标:对于已完成类似进口材料疲劳试验的项目,以各试验结果与进口材料试验结果相当作为考核指标;对于未规划类似进口材料疲劳试验的项目,以试验结果满足型号疲劳寿命设计要求作为考核指标,给出装机结论。

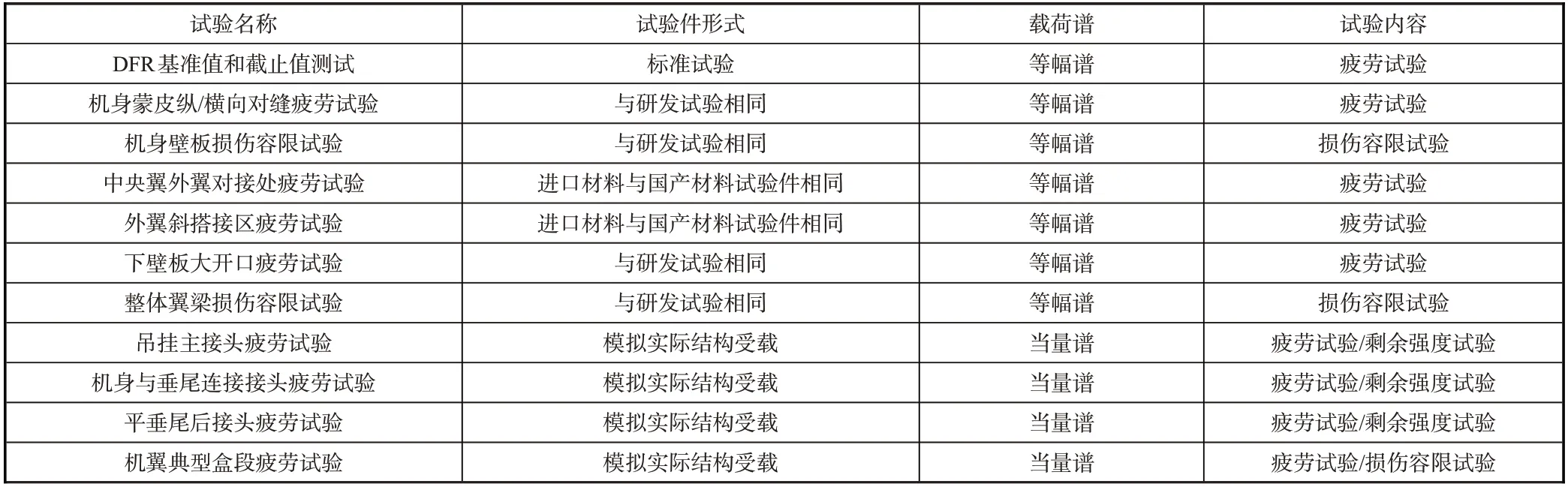

最终规划的试验项目见表4,对于元件级试验,每种类型需确保有7 个有效数据;组件级试验件,每类试验件为3件;部件级试验件1件。

表4 新材料考核验证试验项目规划Table 4 Project planning of new material verification test

3 数据处理与试验结果

3.1 数据处理

根据试验规模,疲劳考核验证试验件可分为元件级、组件级和部件级。对于元件级试验件,按以下方法进行数据处理。

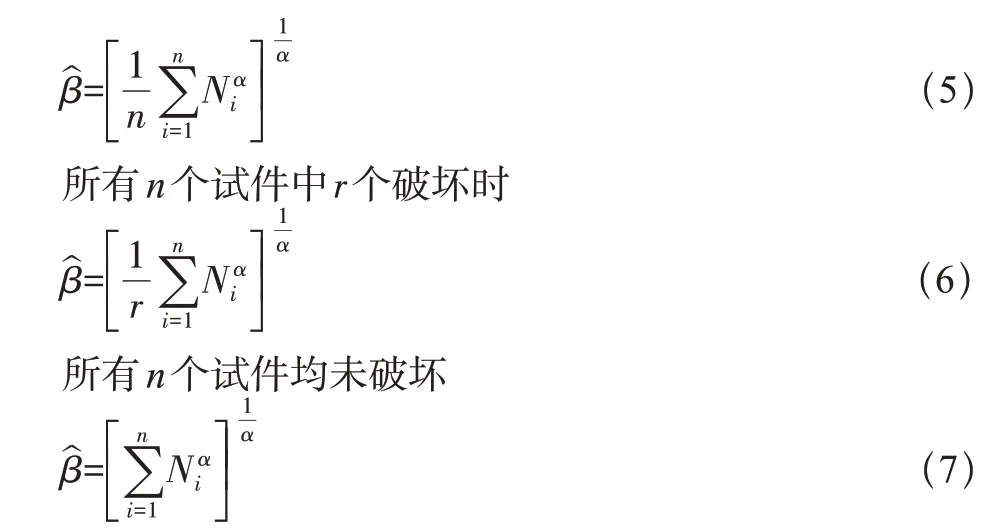

具有95%置信度、95%可靠度、疲劳寿命N95/95按照式(4)计算[5]

式中:β为特征寿命;ST为试件系数;SC为置信系数;SR为可靠性系数。

特征寿命β的点估计值β公式如下,其中,所有n个试件全部破坏时

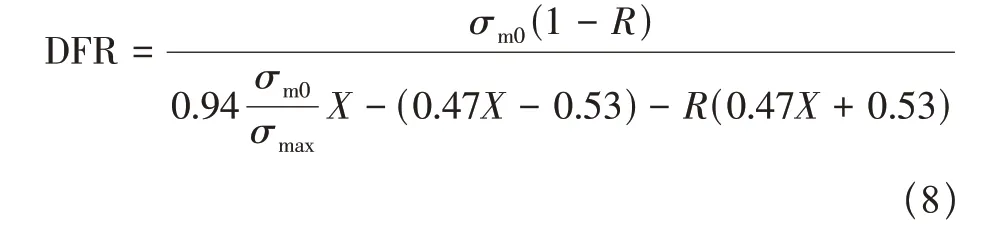

Ni表示寿命数据(试验测得的疲劳循环数据),对于铝合金,α取4。DFR按照式(8)计算

式中:X=S(5-lgN95/95),铝合金σm0为310MPa;S为2。

对于组件级疲劳试验,按照置信水平95%,存活率99%,计算试验分散系数,考虑分散系数后给出试验件的可靠性寿命[8]。对于部件级试验,考虑4的分散系数。

3.2 试验结果

疲劳考核验证项目中有7 项试验为对比性试验,通过与进口材料疲劳和裂纹扩展试验结果的比较,给出材料装机结论,另外4项为验证性试验,根据试验寿命能否满足飞机寿命设计要求,给出国产新材料的装机结论。

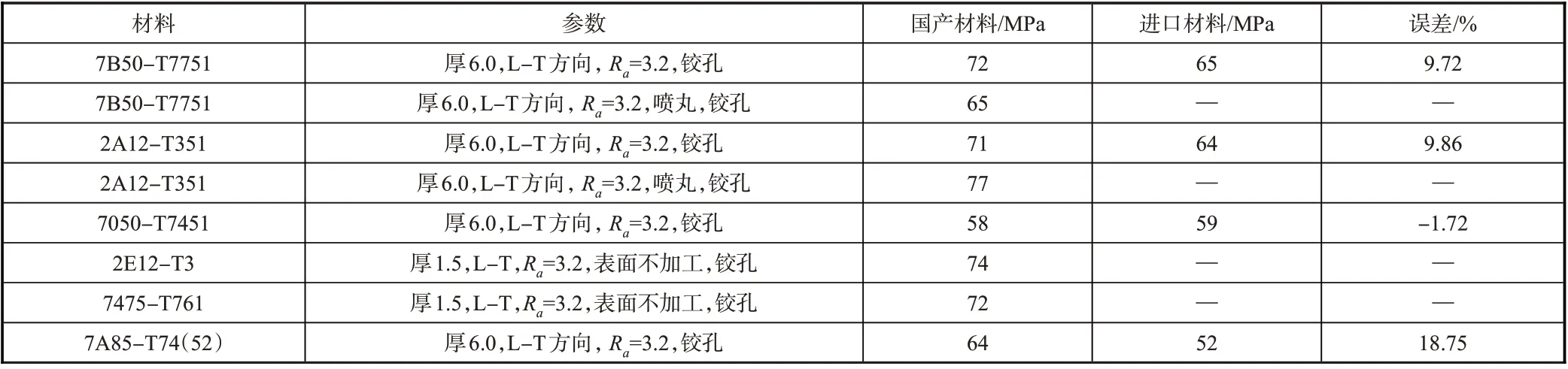

对于DFR测试试验[9],通过数据处理得到国产材料的DFR 基准值和截止值,并与进口材料的数据进行对比,结果见表5。通过对比可以看出,铝合金DFR值受试样加工工艺的影响,表面喷丸可强化材料,提高DFR 值6.0%~8.6%;除个别材料外,国产材料和进口材料的DFR 截止值、基准值(见表6)的误差基本在10%左右,且国产材料疲劳性能略优于进口材料,考虑到试验件的加工状态及试验承试方的差异等,可认为国产材料和进口材料的DFR截止值和基准值基本相当。

表5 铝合金DFR截止值数据对比Table 5 Comparison of DFRcutoff between aluminum alloy

表6 铝合金DFR基准值数据对比Table 6 Comparison of DFRbase between aluminum alloy

其余6项对比试验,通过3.1节的数据处理方法得到试验件的可靠性寿命。国产材料与进口材料疲劳试验对比结果见表7。从表7中可以看出,机身壁板纵向对缝疲劳试验中,国产材料的可靠性寿命略低于进口材料,这是因为这批材料提供时间较早,材料的制造工艺尚有欠缺。在材料的制造工艺完善且稳定后,提供了2E12-T3 进行机身壁板横向对缝疲劳试验件,试验结果表明,国产材料疲劳性能明显优于进口材料。其余试验所用的国产材料的疲劳性能相比进口材料有较大提升,可用于某型飞机的结构设计。

表7 进口材料与国产材料疲劳试验结果对比Table 7 Comparison between fatigue test results between imported material and domestic material

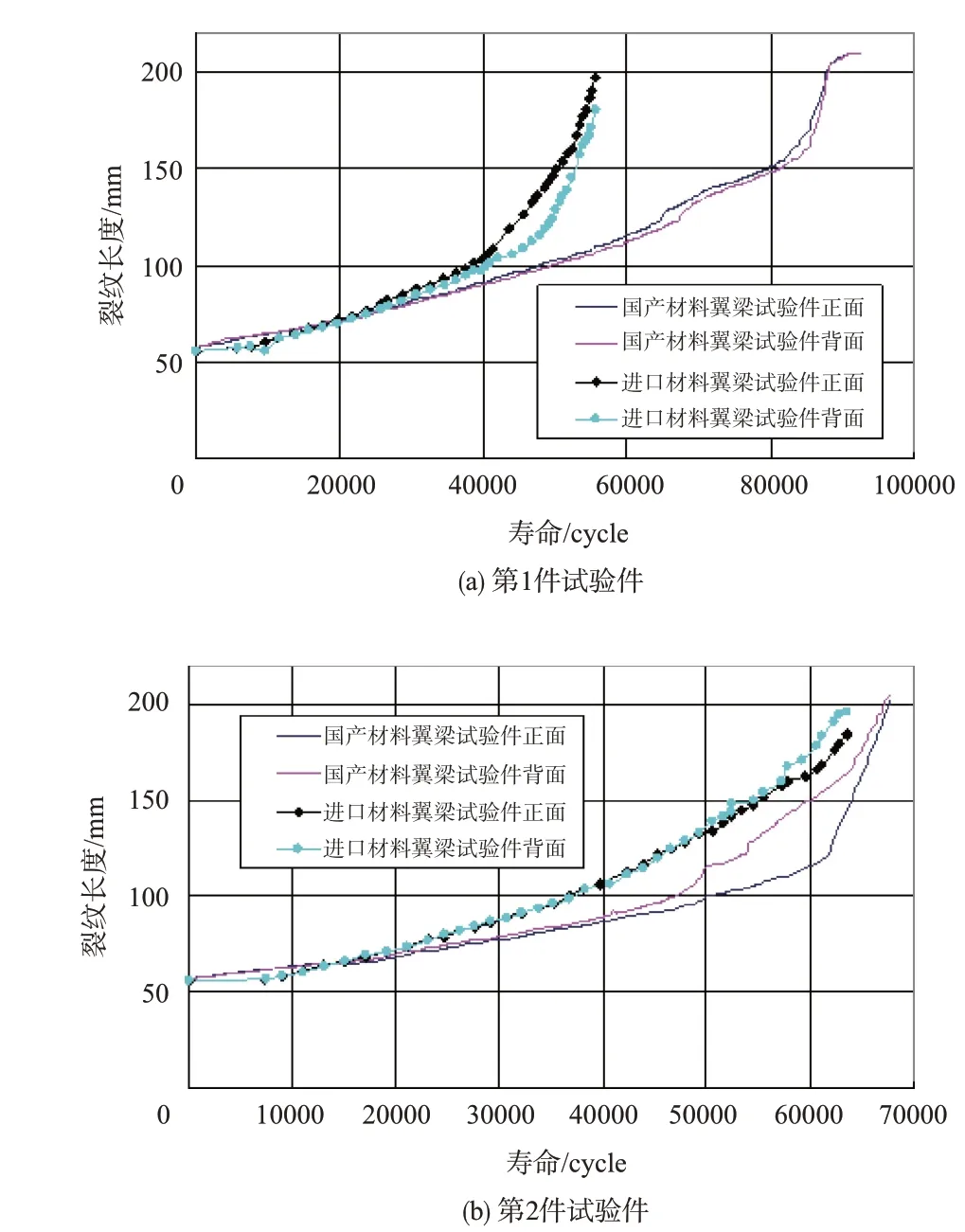

除疲劳性能之外,对于国产材料和进口材料试验件的裂纹扩展性能也进行了对比。国产7050-T7451 整体翼梁损伤容限试验与进口7050-T7451 整体翼梁损伤容限试验裂纹扩展a—N对比曲线如图1所示[11]。根据国产材料与进口材料的裂纹扩展试验数据a—N对比表明,两者的裂纹扩展速率基本相当。

图1 国产材料与进口材料整体翼梁结构a—N曲线对比Fig.1 Comparison betweem a—N curve of wing beam structure between domestic material and imported material

在型号研制期间,规划了2024-T3 材料机身壁板损伤容限试验,该试验件与2E12-T3 材料的试验件的裂纹扩展性能对比结果见表8。从表8可以看出,无论是单跨裂纹还是双跨裂纹扩展,2E12 新材料的裂纹扩展速率均小于2024-T3材料,约为后者的1/2,因此,国产2E12-T3新材料机身壁板的损伤容限特性较好,能够满足型号应用需求。

表8 机身壁板损伤容限试验裂纹扩展数据对比Table 8 Comparison between crack propagation data in damage tolerance test of fuselage panel

机身与垂尾连接接头、发动机主吊挂接头、平/垂尾连接接头以及机翼典型盒段疲劳试验等验证性试验在完成4倍目标寿命的疲劳试验后,在限制载荷作用下,试验件均未破坏,可靠性寿命均满足型号设计要求。

4 结束语

本文根据某型飞机的疲劳寿命设计要求及国产新材料的应用情况,按照积木式层次规划了疲劳考核验证试验项目、试验内容及各类材料的装机考核指标。试验结果表明,国产新材料的疲劳性能与进口材料基本相当,满足型号寿命设计要求,可以进行装机应用。