耙吸式挖泥船油舱柜的布置与设计

饶广龙 张宇凡

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

挖泥船是应用范围相当广泛的一类工程船舶,主要用于水利清淤,河道治理,港口、航道、海滩的建设和维护,吹填造陆以及海上采矿等众多领域,对国民经济建设、城市可持续发展、维护海洋权益、农田水利、防洪抢险、环境治理和旅游业开发具有特别重要的意义。

挖泥船属于疏浚工程、船舶工程、机械和电气相互融合的交叉科学技术领域,通过设置在船上的挖泥装置,能将水下泥沙或岩石挖掘、提升、搬移和运送。挖泥船是挖泥装置与船舶的结合体,不同的船型与不同的挖泥装置结合形成了不同种类和型式的挖泥船。

挖泥船根据挖泥原理可分为水力式挖泥船和机械式挖泥船。水力式挖泥船包括耙吸式挖泥船、绞吸式挖泥船和吸盘式挖泥船等,机械式挖泥船包括链斗式挖泥船、抓斗式挖泥船和铲斗式挖泥船等。

作为水力式挖泥船的一种,耙吸式挖泥船设置了具有大开口、大舱容的泥舱,用于装运从海底挖出的泥沙,并具有自航能力。船上还设置耙头、耙管、泥泵和泥门等疏浚专用设备。耙吸式挖泥船可采用自航的方式,通过耙头、泥泵进行挖泥作业,并能独立完成挖泥、装泥、运泥和卸泥全过程疏浚作业。其工作原理为:耙吸挖泥船航行抵达作业水域后,航速降至2~3 kn,通过吊架将耙臂放置于舷外,利用绞车下放耙臂至弯管滑块到达吸口,然后继续下放耙臂直至耙头贴近泥面开始挖泥作业;启动泥泵和高压冲水泵,利用耙头进行破土,利用泥泵通过耙臂将耙头挖掘的土水混合物吸入,以边航行、边挖泥、边装舱的方式将吸入泥浆装入船中部的泥舱,并通过沉淀溢流的方式提高泥砂的装载量;泥舱装满后停止挖泥,吊起耙臂;船舶航行至预定的排泥水域,通过泥舱底部的泥门进行卸泥,或利用舱内泥泵和艏吹装置进行艏喷或艏吹排岸。

耙吸式挖泥船有许多性能指标,是用以界定其船型规模以及表征该船主要技术性能的相关参数,包括:作业环境条件(土质、风、浪和流)、船舶主尺度(长、宽、型深和吃水等)、泥舱舱容、挖泥作业吃水、航速、挖泥航速、主机功率、总装船功率和推进功率比等。泥舱舱容指泥舱所能装载泥浆最大容积,即最高溢流位置处的泥舱容积,其大小是耙吸挖泥船装载能力的重要指标。耙吸式挖泥船的大小一般用舱容来表示。总装船功率指船舶上安装的柴油机的功率之和,其值的大小可一定程度上反映船舶的动力配置情况。推进功率比指总装船功率与泥舱舱容的比值,该参数直接表征耙吸式挖泥船的动力性能。其值越大,则表明船舶功率储备越大,动力性越好。但该值也不宜过大,否则将出现功率浪费的情况,降低船舶的经济性。通常,耙吸式挖泥船的推进比功率值在1~1.4。因此,对于万方级的耙吸式挖泥船而言,由于其泥舱舱容巨大,将导致总装船功率随之增大。再考虑足够的续航力和自持力,最终将导致万方级的耙吸挖泥船的燃油储存舱容积需求巨大。

同时,耙吸式挖泥船上还设置有泥泵舱,用以布置舱内泥泵及附属设备。作为耙吸式挖泥船重中之重的泥舱及泥泵舱,其设计与布置皆是为了满足疏浚工程应用,往往受限于运营要求和装船设备的制约, 可调整余地较小,因此其余的舱室、舱柜及系统的布置与设计,均须服务于它。

轮机系统设计中的燃油/滑油等舱柜的布置,除了要满足规范的要求外,还需结合耙吸式挖泥船自身的特点,灵活配置。下文结合典型的耙吸式挖泥船布置情况,对燃油/滑油等舱柜的设计进行对比分析。

1 燃油舱柜的设计与布置

耙吸式挖泥船作为工程船,根据其作业施工海域的分布情况,出于经济性考虑,往往船上选择燃用重质燃油,即船用残渣燃料油(Residual Marine Fuel,RMF),同时考虑在较少时间内,船舶可能会经过硫排放控制区或在该区域施工作业,因此船上通常设置有容积较大的RMF 储存舱以及容积稍小一些的船用馏分燃料油(Distillate Marine Fuel,DMF)储存舱,DMF 储存舱可兼为低硫油储存舱。根据柴油机运行需要,设置燃油日用舱和燃油沉淀舱。

1.1 燃油储存舱的设计与布置

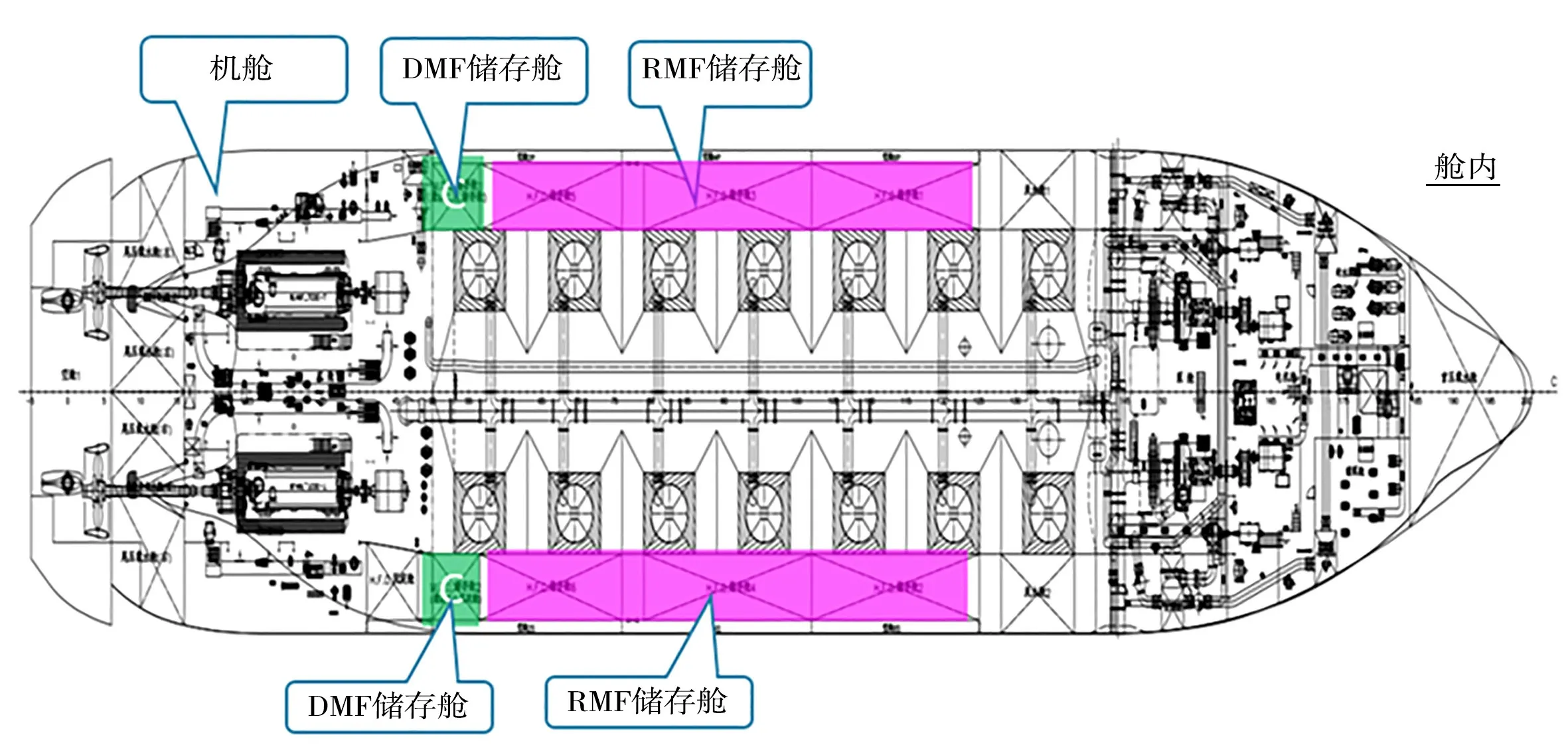

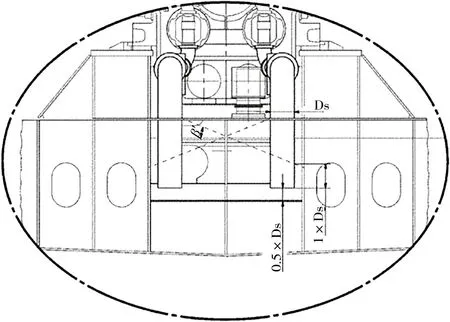

由于泥泵舱和机舱占据较大空间,因此通常将燃油储存舱布置在泥舱两侧,燃油储存舱对称布置,以便于浮态的调整,如下页图1所示。

图1 耙吸式挖泥船燃油储存舱典型布置

值得注意的是,近年来大型耙吸挖泥船的总装船功率不断增大,究其原因可总结如下:

(1)不断向外海、深海开展挖掘作业的需求,提高了对航速的要求;

(2)随着挖深的不断增大,需要增大舱内泥泵功率并加装大功率的水下泥泵;

(3)为提高对付硬黏土的挖掘能力及浓度而需设置高压冲水泵;

(4)艏吹装置的全面配置以及远距离排岸要求(达5~8 km),使泥泵排岸作业时的功率比挖泥装舱工况下的功率要高出1 倍左右,进一步提高了泥泵的功率要求;

(5)为改善航行性能和作业时的艏向保持能力而普遍增设的艏(艉)侧推等。

同时,由于耙吸式挖泥船往往有远距离调遣及长时间连续施工的要求,其续航力和自持力的设计值皆较高,以至于使耙吸式挖泥船的燃油舱舱容往往超过600 m。以13 800 m耙吸式挖泥船为例,总装船功率为19 400 kW,续航力约10 000 n mile,其燃油储存舱的总舱容达到2 500 m。

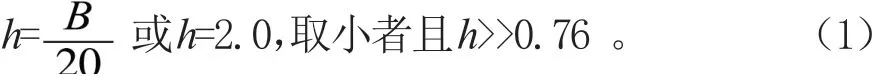

根据国际海事组织颁布的《防污公约MARPOL》的要求,当船舶总舱容超过600 m时,应为容积超过30 m的非小油舱进行燃油舱保护设计,燃油舱应位于船底壳板型线以上,且均不应小于下列规定的距离:

式中:和的单位均为m,为船宽。

根据这一规范要求,耙吸式挖泥船在燃油储存舱外设置有用于双壳保护的空舱;同时为了尽可能增加泥舱舱容、不增加空间损耗,空舱的宽度往往按照满足规范要求的最小值进行设计,如下页图2所示。

从图2可以看出,双壳保护空舱的底部高度(即双层底高度)远远大于规范的要求。其原因在于,该类型挖泥船不仅常处于泥舱满载工况作业,而且泥舱满载至泥舱空载的变化较为频繁,且在卸泥工况时,泥门打开,导致泥舱通海。增加双层底的高度有利于增加结构的刚度,从而保证船舶在上述工况作业时以及面对频繁的负载变化时,仍能保证具有足够的强度和稳定性,以保证船舶能安全可靠地运营。

图2 耙吸式挖泥船燃油舱保护典型布置

1.2 燃油日用舱的设计与布置

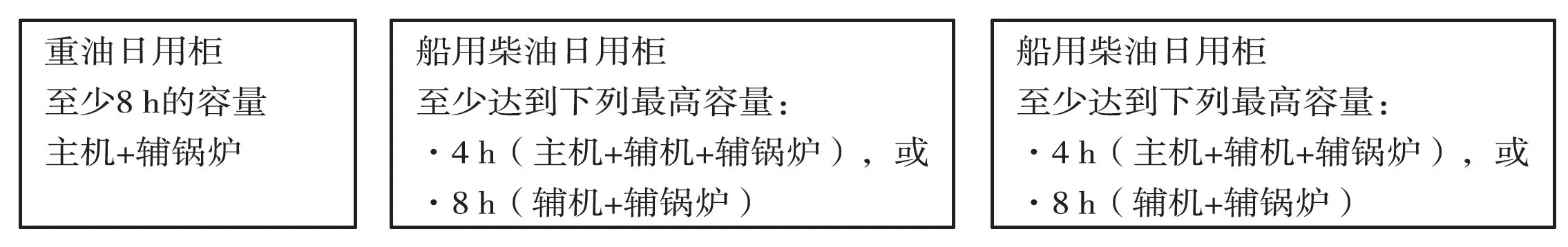

根据规范要求,“推进和重要系统所必需的每一种燃油, 应配备2个燃油日用柜或等效布置。 每一油柜的容量至少能供推进装置于最大持续功率和发电机组正常工作负荷情况下工作8 h。燃油日用柜的设置应满足当一个油柜在清洁或修理时,另一个油柜可持续供应燃油。”

由于RMF日用柜内部需进行加热,外部需包覆绝缘,因此其数量越多,对船上热源消耗越大。为减少RMF日用柜的设置数量,通常选择采用规范允许的等效布置,即设置1个重油日用柜和2个船用柴油日用柜,油柜容积需满足规范要求,具体如 图3所示。

图3 耙吸式挖泥船燃油日用舱典型配置情况

RMF 中含有较多渣质,必须进行分离净化处理后,方可供给柴油机使用,因此船上需配置具有足够分离能力的分油机。由于分油机在对燃油进行分离时,产生大量的油气,因此通常需布置在一个独立的分油机室内,并根据规范的要求,进行独立的抽风。

前文提到,耙吸式挖泥船经常处在重载工况下运行,船体结构的强度极为关键,因此在结构设计时,尽量保证连续。通常是将泥舱两侧的舱壁尽可能往艉部延伸。在这种设计思路下,机舱左右舷将出现2 个沿船长方向布置的舱室,其中一个正好可作为分油机室,另一个根据需要,可作为配电板间,也可作为集控室,如下页图4 所示。

图4 耙吸式挖泥船分油机间及日用舱布置

根据驱动模式的不同,耙吸式挖泥船可分为“一拖二”、“一拖三”和全电力驱动3种模式。对于“一拖二”和“一拖三”模式的耙吸式挖泥船,其动力及电站配置往往为“中速推进柴油机+高速主发电机组”的搭配模式;对于全电力驱动模式的耙吸式挖泥船,其动力及电站配置往往为“中速主柴油发电机组+高速辅柴油发电机组”。

对于中速推进柴油机,其供油泵有采用机带泵或电动泵2种模式。若为机带燃油泵,则通常要求日用油柜最低液面高于柴油机曲轴中心线一定距离,以便机带泵能有良好的吸入性能;若供油泵采用电动泵,则没有特殊的要求。由于耙吸式挖泥船推进柴油机的单机功率较大,往往柴油机的外部供油管路按照采用电动供油泵的方案进行设计。

对于高速柴油机,转速通常在1 500~2 100 r/min。这种机型结构紧凑,基本不需要外部系统。由于其供油泵通常为机带泵,且高速柴油机对于燃油回油阻力有比较苛刻的要求,因此,燃油日用柜通常需和柴油机布置在同一平台。若日用柜布置得过高,则需要在柴油机本体上增设浮子油箱,以保证柴油机的正常供、回油。

基于以上的情况,耙吸式挖泥船的燃油日用柜布置在机舱2平台,且布置在分油机室附近。这种布置既可保证推进柴油机和主发电机组柴油机的正常运行,也可使分油机供、排油管路较短,便于船舶管路排线及船员操作。

燃油日用柜在布置时还需考虑的一点是:日用柜与机舱的接触面只能有一个,以保证在机舱失火时,高温火焰不会与日用柜大面积接触,从而造成油柜出现高温变形及破裂的现象,导致火势进一步蔓延。

2 滑油舱的设计与布置

滑油是一切机械设备的润滑剂。若没有足够的润滑,机械设备的寿命将大幅度减少,甚至损坏。因此,船舶需要根据装船设备对滑油品质及耗量的要求,配置足够容量及数量的滑油舱。

2.1 滑油储存舱柜的设计与布置

相比于常规运输船,耙吸式挖泥船还配置有泥泵及高压冲水泵。泥泵和高压冲水泵功率较大,有时可达到6 000 kW,其轴承箱需要单独设置动力润滑单元进行润滑。同时,不管是采用柴油机直接驱动,还是电动机驱动,都需要在原动机和泵组之间设置减速齿轮箱。耙吸式挖泥船上的滑油用户包括:推进柴油机、推进齿轮箱、主发电机组柴油机、艉轴艉管、泥泵轴承、高压冲水泵轴承、泥泵齿轮箱、高压冲水泵齿轮箱和空压机等。

由于滑油存在易乳化的问题,因此应根据用户的实际需求量来设计滑油储存舱柜,容积不宜过大。对于容积需求<2 m的滑油柜,不便设计成船体结构舱柜,故往往设计成独立舱柜。

值得注意的是:滑油舱柜不应与淡水舱柜相邻。若燃油舱柜和滑油舱柜直接相邻,则其相邻舱壁的焊接应为全焊透方式。

2.2 滑油循环舱的设计与布置

柴油机根据油底壳的不同形式,可分为湿式油底壳和干式油底壳。按照湿式油底壳设计的柴油机,由于其滑油在自带的油底壳内往复循环,因此船体上无需设置滑油循环舱。对于采用干式油底壳设计的柴油机而言,则必须在柴油机正下方的船体上设置滑油循环舱,作为“外置油底壳”为柴油机的滑油系统进行服务。

不同柴油机厂商对滑油循环舱的舱容有不同的要求,不管是哪家厂商,其舱容要求都与柴油机自身功率相关,不同之处在于系数的选取。以MAN柴油机为例,其要求滑油循环舱实际可用舱容与柴油机功率关系为不小于1 L/kW;而瓦锡兰则要求滑油循环舱实际可用舱容与柴油机功率关系为1.2~1.5 L/kW。

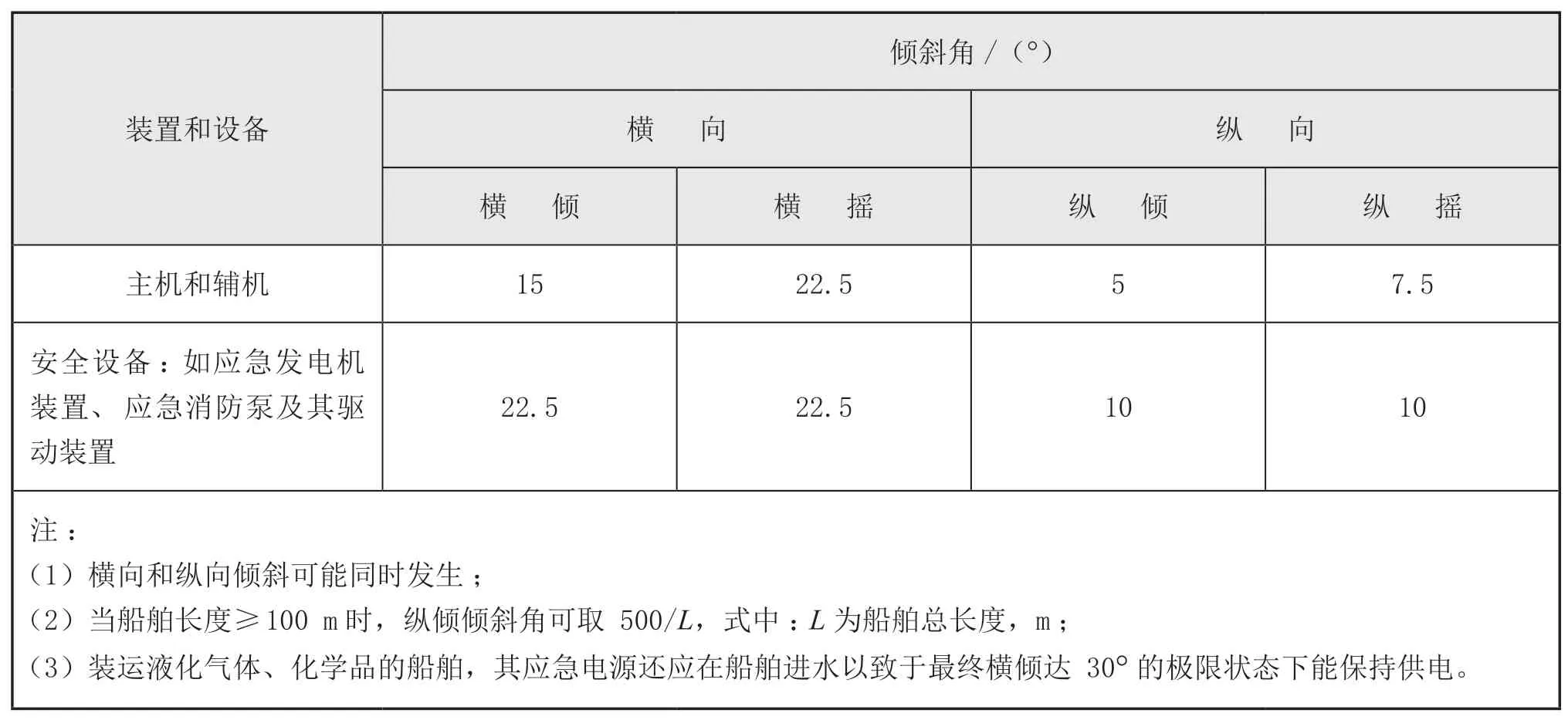

在进行滑油循环舱的设计时,不仅应基于柴油机厂家的推荐值,同时还必须考虑船舶在航行时可能出现的横倾和纵倾现象。根据规范要求,主机以及与船舶入级有关的机械设备, 其设计、选型和布置均应符合表1中船舶倾斜角的规定,以保证其能正常运转。

表1 船舶倾斜角要求

由于柴油机沿船长方向布置,因此滑油循环舱也是沿船长方向布置,而柴油机的滑油吸口往往布置在艏部。考虑到滑油吸口需要有足够的流通量,因此滑油吸口往往不会距舱底过近。通常距舱底距离为管径的一半,如下页图5 所示。

图5 滑油循环舱吸入管布置情况

在滑油循环舱设计的过程中,若将其设计成一个扁平状的舱室(即长度与高度的比值过大),则当滑油循环舱处在较低液位且船舶发生5°的艉部纵倾时,可能出现滑油积攒在艉部,从而导致位于艏部的吸口露出的情况,造成柴油机无法吸入滑油,从而无法正常运转。因此,在设计滑油循环舱时,需要在保证拥有足够舱容的前提下,控制滑油循环舱的长高比,避免出现过于扁平的情况;同时,可灵活设置滑油循环舱的低位报警值,在滑油损耗时,发出报警,提醒船员及时补充滑油。

滑油循环舱底板可直接由船底外板组成,也可在船底外板和滑油循环舱底板之间增加1个隔离空舱。若滑油循环舱底板直接由外板组成,则需要在滑油的吸入管和排出管上增加隔断阀,其阀可在花钢板上便于操作,以便在船外板破损、海水进入循环舱时,及时关闭。此时柴油机不再使用滑油循环舱内的滑油,而改为用自带的油底壳进行临时润滑。典型的滑油循环舱布置如图6所示。

图6 典型的滑油循环舱布置方案

具体采用哪种设计方案,应根据柴油机及轴系定位高度,综合考虑双层底高度及合适的长高比后统筹决定。

3 油渣舱的设计与布置

由于耙吸式挖泥船通常燃用RMF,因此配置有分油机。分油机在进行分离时,除了将干净的RMF 输送至日用舱外,还会排出大量油渣,这些油渣需要设置专门的油渣舱进行收集处理。

常规的分油机不带渣柜,其要求排渣管尽量垂直,不允许有大的拐角。这是因为该类型分油机依靠重力排渣,若出现大的拐角,异常黏稠的油渣将堵塞在拐角处,无法顺利排出。因此在使用这类型的分油机时,需要在其正下方设置油渣舱,可选择直接将油渣舱倒挂在分油机下方,也可将油渣舱布置在双层底内。需要注意的是,若采取非倒挂的方式,应考虑船体线型的收缩程度,以免从机舱平台垂直向下的排渣管由于线型的影响,被迫向船肿弯曲,造成排渣不畅。

目前,还有一种自带渣柜的分油机,也被大众接受与认可。这种分油机在其公共底座上配置有1 个小油渣柜,并在油渣柜的出口处设置有排渣泵,通过监测自带油渣柜内的液位,自动启停排渣泵。通过动力排渣的方式,船上的油渣舱布置可更加灵活自由,不再受分油机位置的限制。

4 结 语

本文针对耙吸式挖泥船特有的设备配置情况及船型布置特点,依据规范的要求并结合实船应用,总结出船上燃油舱、滑油舱及油渣舱的布置要求及设计思路:

(1)燃油储存舱布置在泥舱两侧,并需要进行双壳保护;

(2)日用舱可采用规范允许的等效设计,布置在机舱平台为较优方案;

(3)滑油循环舱的设计尽量避免过大的长高比,其布置方案应结合柴油机安装高度和双层底高度综合考虑;

(4)油渣舱的布置应满足分油机的要求,可通过采用自带渣柜的分油机实现油渣舱位置的灵活设计。