红压深冷装置丙烷-膨胀制冷机组优化运行

陈振新

大庆油田有限责任公司

红压深冷装置是国内自行设计的第一套天然气低温分离回收轻烃装置。装置采用丙炳-膨胀制冷工艺,日处理天然气90×104m3,设计制冷温度-106 ℃,日产轻烃160~180 t。装置原料气压缩机组由意大利新比隆公司引进,丙烷制冷机组和膨胀机组分别从美国约克公司和马菲川崎公司引进,共有动设备17 台、静设备52 台,是天然气公司生产轻烃的主要装置之一[1]。

1 机组运行现状

红压深冷装置存在制冷瓶颈:当通气量达到28 000 m3/h时,膨胀机转速达到26 500 r/min,出口温度降至-91 ℃,膨胀机发生冻堵;为防止冻堵,多余气量走膨胀机J-T旁通阀直接进入塔顶,降低了制冷负温;为保证制冷温度,只能提高丙烷机负荷,使丙烷制冷系统天然气出口温度保持在-30 ℃,以降低J-T旁通阀支路气体温度,使脱甲烷塔塔顶温度保持在-83~-85 ℃,由此带来以下问题:

(1)膨胀机制冷负荷小。为防止机组冻堵,多余气量只能走J-T旁通阀,旁通阀开度保持在35%左右,约10 000 m3天然气未经过制冷直接进入塔顶。

(2)丙烷机负荷大。为保证塔顶制冷温度,丙烷机长期在高负荷状态下运行,平均电流在39 A左右(高报40 A),丙烷机组能耗偏高。

(3)膨胀机易冻堵。当气量稍有增加时,膨胀机转速升高,极易发生冻堵。冻堵发生后员工需立刻降低膨胀机负荷,升温化冻,同时喷注甲醇。2019年因冻堵导致膨胀机停机4次,消耗甲醇12 t,平均每月发生冻堵1.2 次,增加了员工劳动强度,影响装置平稳运行。

(4)丙烷机电动机线圈温度高。电流大导致电动机线圈温度高,尤其在夏季环境温度高时,线圈温度可达82 ℃(停机值85 ℃)。为保证装置安全平稳运行,不得不减少装置入口气量,不仅增加员工劳动强度,而且影响装置产烃和平稳运行[2]。

2 优化运行方案

针对以上问题,结合红压深冷装置实际情况,对丙烷-膨胀制冷机组进行全面剖析,提出问题、论证并最终确定既能降低成本又能解决问题的最佳优化方案。

2.1 基本思路

丙烷-膨胀制冷机组优化分两步进行:第一步是降低塔顶压力,在CO2分压不变情况下降低其凝析点,降低装置发生冻堵的温度下限;第二步是降低丙烷机负荷,提高膨胀机入口温度,减小J-T阀开度,使膨胀机多进气、多做功,在制冷量相同情况下减少丙烷机电耗,达到节能降耗的目的[3]。

2.2 优化原则

(1)严格依据CO2凝析曲线,将膨胀机出口参数点控制在CO2固液相平衡等压线之下,防止冻堵。

(2)提高膨胀机通气量,最大程度发挥膨胀机做功能力[4]。

(3)降低丙烷机负荷,实现丙烷机在夏季可正常工作、降低丙烷机能耗的目的。

(4)提高装置轻烃收率(不低于优化前的1.40 t/104m3)。

(5)膨胀机出口温度不低于-97.8 ℃,防止甲醇冻堵。

(6)膨胀机转速控制在360 00 r/min 以下,防止机组本体振动过大[4]。

2.3 优化步骤

(1)根据CO2凝析曲线设定塔顶压力及对应膨胀机出口临界冻堵温度[5]。

(2)协调气源,装置入口气稳定在35 000 m3左右。

(3)调整塔压到设定值。

(4)丙烷机满负荷运转,调节膨胀机转速,使膨胀机出口温度保持在临界冻堵温度左右。

(5)保持膨胀机出口温度不变,缓慢降低丙烷机负荷,同时慢慢提高膨胀机转速,减小J-T旁通阀开度[6]。

(6)当持续减载丙烷机、加载膨胀机无法使膨胀机出口温度维持在临界温度,或膨胀机转速达到36 000 r/min时,停止调整,维持现有工况[7]。

(7)在上述工况下运行48 h,记录设定工况下的膨胀机进出口压力、丙烷机系统天然气出口温度、丙烷机电流、轻烃收率等参数。

(8)调整设定参数,开始新一组实验。

3 实验结果

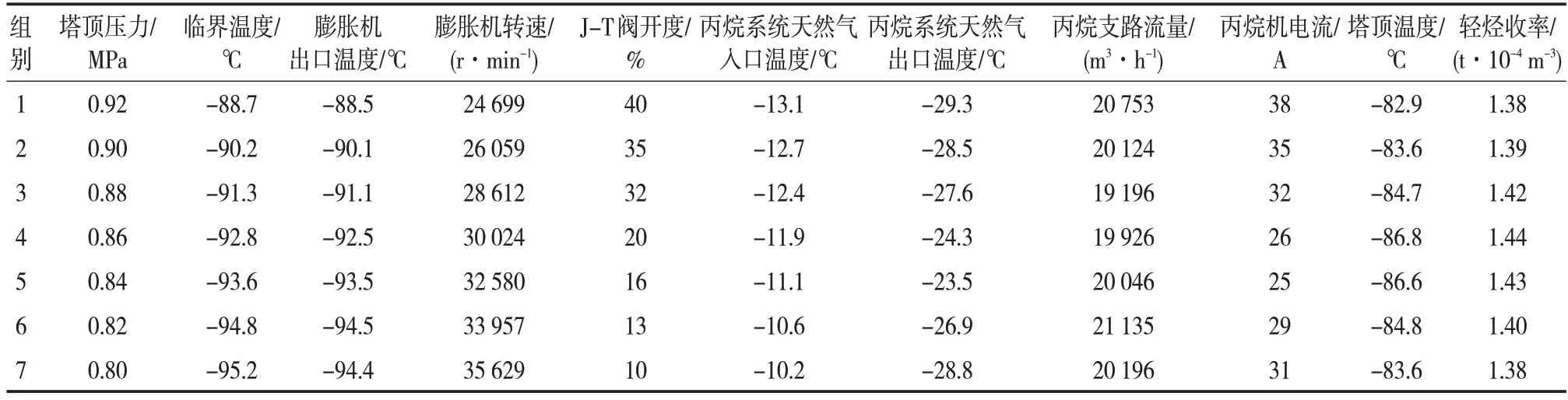

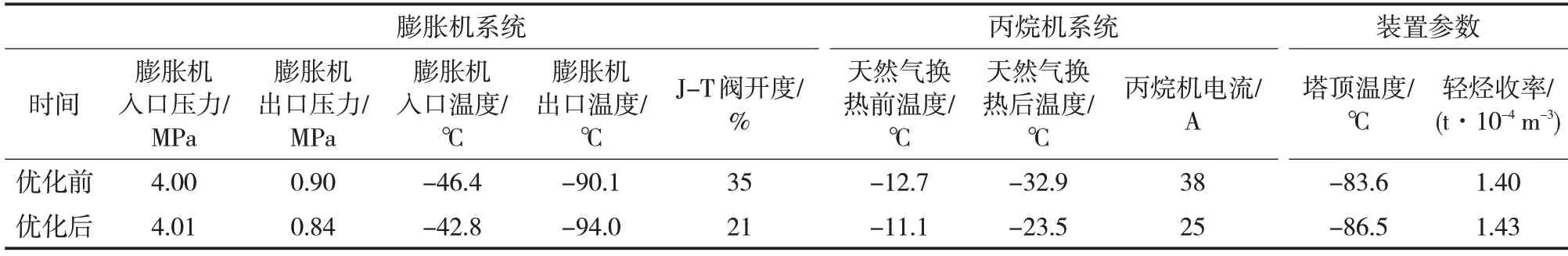

选取7组数据实验,记录实验数据(表1)。由表1可知,在塔压0.92 MPa时膨胀机做功不足,出口温度偏高;在塔压0.80 MPa 时膨胀机做功较大,但需增加丙烷机负荷来保证塔顶温度,且轻烃收率低;当塔压控制在0.84~0.86 MPa 时,膨胀机出口温度较低,丙烷机负荷小,装置轻烃收率最大。因此,确定塔压0.84~0.86 MPa,膨胀机出口温度-92.5~-94.0 ℃为最佳操作区间,确定装置操作点塔压0.85 MPa,膨胀机出口温度-93.5 ℃,与装置优化前工况(0.90 MPa,-90.1 ℃)进行比较。优化前、优化后丙烷-膨胀制冷机组运行参数见表2。

表1 优化实验数据记录Tab.1 Optimization experiment data record

表2 优化前、优化后丙烷-膨胀制冷机组运行参数对比Tab.2 Operation parameters comparison of propane and expander refrigeration unit before and after optimization

3.1 制冷量对比

装置入口气压力0.65~0.7 MPa,温度15 ℃。由理想气体的状态方程可近似求得在装置设计工况下天然气摩尔体积3.38 L/mol,装置瞬时摩尔流量1.03×107mol/h。

红压深冷装置入口气相对密度γg在0.70 左右,天然气临界参数经验公式[8]为

式中:γg为装置入口气相对密度,无量纲;pcr为装置入口气临界压力,MPa;Tcr为装置入口气临界温度,K。

由式(1)、(2)可得:红压深冷装置入口气临界压力为4.61 MPa,临界温度为215.89 K。

3.1.1 优化前天然气焓变

(1)膨胀机气体焓变。膨胀机入口对比压力pr1为

式中:pr1为膨胀机入口对比压力,无量纲;p1为优化前膨胀机入口压力,MPa。

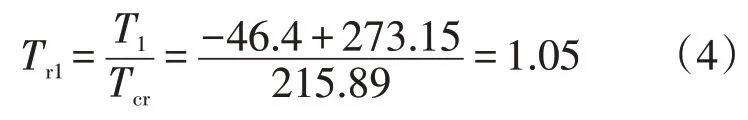

膨胀机入口对比温度Tr1为

式中:Tr1为膨胀机入口对比温度,无量纲;T1为优化前膨胀机入口温度,℃。

膨胀机出口对比压力pr2为

式中:pr2为膨胀机出口对比压力,无量纲;p2为优化前膨胀机出口压力,MPa。

膨胀机出口对比温度Tr2为

式中:Tr2为膨胀机出口对比温度,无量纲;T2为优化前膨胀机出口温度,℃。

查阅气体通用焓图[9]可知,当pr1=0.87、Tr1=1.05和pr2=0.19、Tr2=0.84时,

从气体热力学性质表查阅可知,天然气近似摩尔焓[10]为

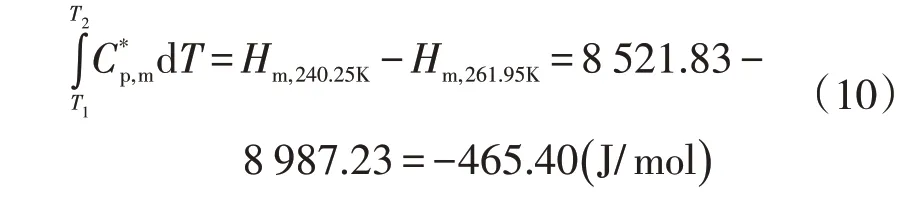

式中:ΔHE为气体经过膨胀机后焓变,J/mol;为气体摩尔定压热容,J/(mol·K);dT为温度的微分量,无量纲。

(2)丙烷机组气体焓变。同理可求,即

气体经过丙烷机组焓变为

(3)优化前丙烷-膨胀制冷机组瞬时制冷量。已知设计工况下装置入口瞬时摩尔流量F为1.03×107mol,可得:

式中:FE为优化前膨胀机摩尔流量,mol/h;FP为优化前丙烷机摩尔流量,mol/h;KE为优化前膨胀机J-T阀开度,%。

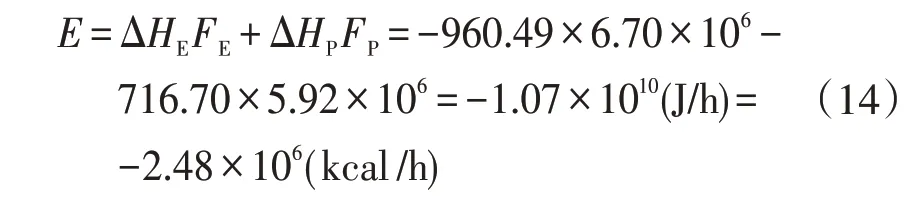

优化前制冷机组整体制冷量E为

3.1.2 优化后丙烷-膨胀机组制冷量

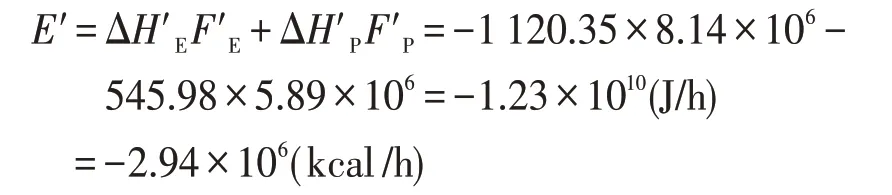

式中:ΔH′E为优化后膨胀机焓变,J/mol。

式中:ΔH′P为优化后丙烷机焓变,J/mol。

式中:F′E为优化后膨胀机摩尔流量,mol/h;F′P为优化后丙烷机摩尔流量,mol/h;K′E为优化前膨胀机J-T阀开度,%。

优化后丙烷-膨胀制冷机组瞬时制冷量E′为

由计算结果可知,优化后膨胀机制冷能力提高,丙烷机制冷能力下降,丙烷-膨胀制冷机组整体制冷能力提高18.5%。

3.2 耗电量对比

通过统计对比分析,优化后丙烷-膨胀机组月度能耗较优化前大幅下降,月均节电3.4×104kWh。2020 年4—9 月丙烷机组能耗与2018、2019 年同期对比数据见表3。

表3 2020年4—9月丙烷机组能耗与2018、2019年同期对比数据Tab.3 Comparison of propane unit energy consumption from April to September 2020 with the same period in 2018 and 2019 104 kWh

3.3 轻烃收率对比

优化后塔顶温度由-83.6 ℃降至-86.5 ℃,装置轻烃收率可稳定在1.42~1.44 t/104m3,较优化前的1.40 t/104m3有明显提升,年可增产轻烃725 t。

4 结论

通过优化运行实验,确定丙烷-膨胀制冷机组最佳操作参数区间为:塔压0.84~0.86MPa,膨胀机出口温度-92.5~-94.0 ℃;膨胀机J-T 旁通阀开度由35%降至21%,制冷负荷提高;丙烷机运行电流由35 A降至21 A,制冷负荷降低。此时丙烷-膨胀制冷机组整体制冷能力提高18.5%,装置轻烃收率由1.40 t/104m3提高至1.42 t/104m3以上;装置运行更趋平稳,达到了预期效果。该优化操作无需成本,实际应用成效明显,对天然气公司存在类似问题的其他装置具有一定借鉴意义,有良好应用前景。