机器人型装备在航空装配中的应用现状与研究展望

王皓,陈根良

1.上海交通大学 上海市复杂薄板结构数字化制造重点实验室,上海 200240

2. 上海交通大学 机械系统与振动国家重点实验室,上海 200240

航空工业的发展水平是衡量一个国家科学技术、工业发展和综合国力的重要标志。航空产品装配具有结构形式复杂,组成零件种类多、数量大以及作业任务繁复等特点,以大型客机为例,其部件装配工作量占整个产品制造周期50%以上。因此,装配技术的先进性很大程度上决定了航空产品的制造成本、生产周期和最终质量,是一个国家航空工业发展水平的核心指标。

由于零件形状复杂、大小各异,装配作业任务需求迥异且工作空间狭小(特别是机身内部封闭环境),难以采用通用工装设备对不同类型零件实现高效自动化装配。因此,航空产品零部件装配目前仍以工人手动作业为主,导致装配精度低、生产效率慢以及质量一致性差等诸多问题,成为制约航空工业发展的重要技术瓶颈。

机器人型装备具有自动化程度高、运动灵活性好、定位精度高以及生产布置柔性可重构等诸多优点,而且可以与大行程龙门行车、移动AGV(Automated Guided Vehicle)作业平台等相互配合,实现大范围、高精度、高柔性和自适应装配作业。因此,机器人型装备成为提高航空工业零部件装配自动化水平和柔性化程度的重要途径,也是当前国际机器人机构学领域的研究热点。

本文从大部件自动化对接、人机协作装配与人工智能辅助作业等方面,综述了机器人型装备应用于航空装配的研究现状,分析了装备构型的演进历程,发展趋势和国内外航空工业在零部件自动化装配领域的技术差距,系统概括了机器人型装备开发和研制的技术挑战,以及与工业4.0、智能制造等新兴技术相融合的发展机遇。

1 大部件自动对接装备

1.1 国外研究和应用现状

20世纪80年代开始,为了提高大型客机的生产效率,国外航空工业大力发展飞机机身、机翼等大型部件的自动化对接装配技术。发展至今,在波音公司和空中客车公司等国外主流航空制造企业中,基于柔性调姿装备的大型部件自动化对接装配技术已完全取代传统的利用专用刚性工装进行定位的对接方式,集成了高精度激光测量、自动化调姿匹配和柔性化伺服定位等先进技术,大部件自动对接技术大大提高了航空产品制造的对接精度和装配效率。

自动化对接技术发展初期,以空中客车公司和波音公司为代表的国外先进航空制造企业着力推动了数字化装配技术,发展了一套由激光测量单元、伺服定位机构、最优匹配算法以及自动控制软件等组成的大部件自动对接装配系统,并成功应用于大型客机的机身、机翼等大型部段的对接装配。20世纪80年代末,美国先进集成技术公司(Advanced Integration Technology,AIT)研制了一套用于飞机大部段装配的自动对接平台,其定位机构为由机械传动装置和控制系统组成的一套自动化千斤顶。其中,每台定位器可实现沿、、3个方向的精确伺服运动,同时通过多台定位器之间的协调运动,即可按预定规划方式实现飞机大部段的整体调姿定位。此套自动化对接装配系统已被波音公司所采纳,并成功应用于787机型的总段对接装配中,如图1所示。

图1 波音787机身总段自动对接[3]Fig.1 Fuselage assembly of Boeing 787[3]

此后,波音公司将数字化大部件自动对接技术作为其降低飞机制造成本、提高装配质量和生产效率的主要战略措施。利用此项技术对波音737-800等一系列机型的装配流程进行了大幅度改进,并利用室内iGPS、激光跟踪仪等大场景、高精度数字化测量技术辅助完成了飞机部件直接对接,实现了大型客机机身、机翼全数字化对接装配的验证。

同时,欧洲空中客车公司在大型客机自动化对接装配技术研究方面紧随其后。如图2所示,空中客车公司首先在其A340机型上采用柔性自动化对接平台取代了大型专用对接工装,此套柔性对接系统能够适应不同尺寸的机身、机翼结构,体现了定位工装的通用性,从而大幅减少了用于飞机大部段对接装配的工装类型和数目,也缩减了工装准备时间。

图2 空中客车公司A340机身段自动对接[10]Fig.2 Automatic assembly of Airbus A340[10]

上述大型客机的大部段自动化对接系统采用多个定位器共同支撑的整体托架形式,此类托架结构往往采用具备保形功能的刚性固定托架与机体相连,从而增加了定位器与飞机部件之间的接触面积,减小了对接部位的接触压强,避免大部件由于集中受力而导致的结构变形。因此,此类托架式对接系统特别适用于结构尺寸大、部件质量重的大型宽体客机的大部段自动化对接装配。然而,由于采用整体式托架与机体相连,此类自动对接系统存在占地面积大,结构形式复杂,且通用性较差等问题。

针对上述不足,德国道尼尔公司在其小型支线客机728机型的翼身装配中,采用了如图3所示的分布式定位工装,采用多个定位器分布放置、独立相连的方式实现了机身、机翼等部段的柔性调姿定位。分布式定位器采用向上支撑的柱式结构,每台定位器可实现、、3个方向上精确伺服运动,通过多台定位器之间协调运动可实现大部件姿态的精确调整。

图3 道尼尔728翼身对接装配[11]Fig.3 Wing-body assembly of Donier 728[11]

此类分布式自动对接工装直接与机体相连,具有结构简单紧凑、占地面积小以及布置灵活等诸多优势。然而,每个定位器独立支撑机体部件也导致接触面积小,在对接装配过程中往往需要考虑定位器对部件的作用力,以免造成部件的接触变形与损伤。因此,此类分布式系统往往适用于中小型客机型号的机身、机翼部件的柔性自动化对接装配。

随着数字化对接技术在航空工业成熟应用,大部件自动对接装备与系统在航天领域也逐渐得到应用。美国太空探索公司(SpaceX)采用托架式调姿架车辅助猎鹰运载火箭燃料贮箱的自动化对接装配。图4展示了猎鹰9号运载火箭的筒段对接装配现场,各子级均置于托架式调姿架车上,由多台激光跟踪仪测量各个部段相对位姿,利用调姿架车的全向位姿调节功能,实现筒段姿态的伺服闭环控制和精确调整,并通过测量-匹配-调姿的过程反复迭代,直至对接精度符合装配工艺要求。采用上述柔性自动化对接系统极大地提高了运载火箭的装配效率和各子级之间的对接精度,也为可回收利用火箭的高效检修与重复装配提供了装备支撑。

图4 SpaceX公司箭体对接装配[17]Fig.4 Automatic assembly of SpaceX’s carrier rocket[17]

1.2 国内研究和应用现状

中国航空工业对于大部件自动对接技术研究起步较晚,由于前期技术基础较为薄弱以及投入资金不足,导致在大部件自动化对接技术方面与国外先进企业相比仍然存在较大差距。很长一段时间内,飞机装配仍然以传统专用刚性工装为主,且缺乏精密测量设备,调姿匹配主要依赖工人经验,从而导致装配精度低,调姿周期长,严重影响了装配质量和效率,导致航空产品制造质量不稳定、一致性差等诸多问题。

近年来,中国航空工业相关企业在引进、消化和吸收国外先进技术的基础上,通过与国内知名高校和科研院所深入合作,在航空大部件自动对接装配领域取得了长足进步,研制了适用于不同应用场景的自动化调姿装备和对接控制系统。

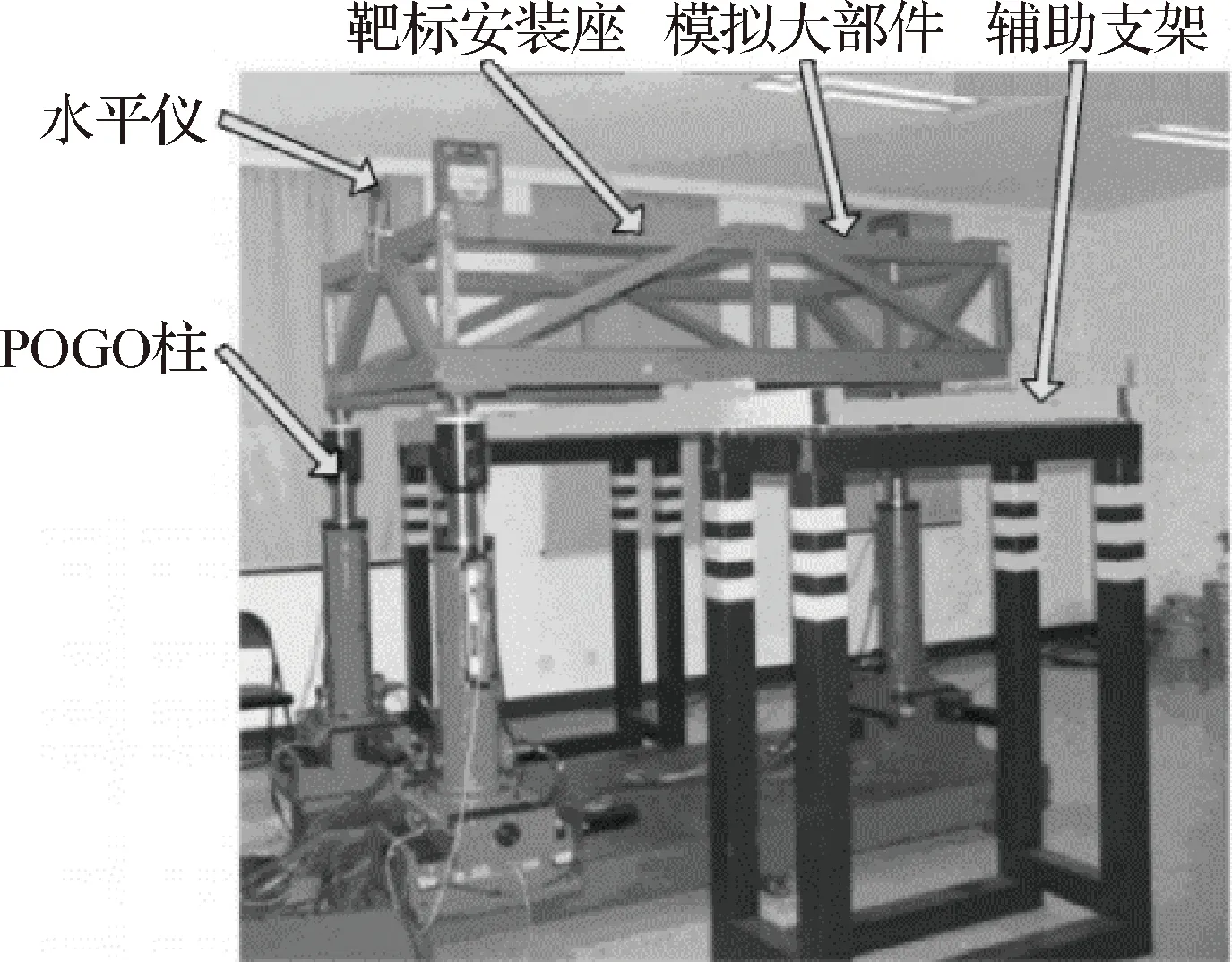

浙江大学郭志敏团队深入研究了基于三坐标POGO柱的航空部件对接调姿技术与系统。如图5所示,单台POGO柱具备3个方向上的精密伺服运动,通过多个POGO柱之间的协调运动与同步控制,可实现航空大部件位置和姿态的精密调整,同时配合激光跟踪仪对部段靶标进行实时测量和运动反馈控制,实现了航空大部段的自动化对接装配。此套自动对接装备与控制系统已成功应用于中国多型军机的关键装配环节。

图5 POGO柱结构[18]Fig.5 Structure of POGO[18]

与此同时,沈阳飞机工业集团、西安飞机工业集团等中国重点航空企业在与高校和科研院所的通力合作下,也已建成或正在建设航空大部件柔性自动化对接系统,显著提升了中国航空工业的装备自动化水平。

沈阳飞机工业集团与北京航空航天大学合作,设计了飞机机身部段的柔性自动化装配工装,并建立了基于激光跟踪仪测量反馈的数字化定位技术,实现了机身部件的数字化柔性装配。在此基础上,沈阳飞机工业集团与大连四达公司联合研制了相应的航空大部件柔性自动对接装配平台系统,如图6所示。该系统也采用三坐标POGO柱实现飞机部段的调姿定位,整个装配工位分为头段、中段、尾段3部分,平行布置于航向导轨上,可实现沿方向的大范围移动与、方向的小范围调整。通过调节导轨间距和托架形式,可适应不同机型的装配要求。通过结合iGPS定位系统和激光跟踪仪,该对接平台可实现飞机部件的六自由度精确调姿,与传统刚性工装相比,装配效率提高50%以上。

图6 沈阳飞机工业集团大部件自动对接平台[22]Fig.6 Automatic assembly platform in SAC[22]

上海交通大学在传统塔式定位器的基础上,借助并联机构结构刚度大、定位精度高以及运动控制简单等优势,开发了图7所示的新型六自由度并联构型的自动对接平台。在此基础上,开发了高效并联机构运动精度标定方法,研制了集测量-标定-匹配-调姿于一体的自动对接系统,实现了航空大部件的六自由度高效、精确定位,拓展了大部件自动化对接装备开发的新思路。

图7 上海交通大学飞机自动化对接平台[23]Fig.7 Automatic assembly platform of SJTU[23]

此外,上海交通大学与天津长征火箭制造公司合作,在航空大部件自动化对接技术基础上,联合研制了大型运载火箭贮箱部段的自动化对接装备与成套控制系统,如图8所示。与飞机部件装配有所不同,该套系统采用具有冗余驱动能力的定位架车实现火箭部段的姿态调节,具备更好的载荷承载能力、运动灵活性和刚度、精度性能。通过主、被动架车的协调运动,可实现火箭部段空间六自由度位置和姿态的高精度调节。上述系统已成功应用于中国长征五号运载火箭的部段级自动化对接装配,大幅提升了中国运载火箭总装环节的对接精度和装配效率。

图8 大型运载火箭柔性自动化对接系统[24]Fig.8 Automatic assembly of launcher in SJTU[24]

近年来,在固定式大部段自动对接系统研制基础上,一些学者提出采用移载平台与对接工装相结合的新型对接装配系统。如图9所示,上海交通大学李锦程开发了基于多定位工装协同的移载-对接一体化装配系统。通过力-位混合控制与编队协调算法,并借助室内iGPS导航技术,实现了大型客机模拟机翼部件的自主搬运与自动化的调姿定位,为航空大部件高效对接装配提供了全新的解决方案。

图9 多移载工装机翼模拟件协同搬运示意图[25]Fig.9 Cooperative transportation by mobile tools[25]

从国内外研究与应用现状来看,航空大部件对接装配技术已迈入自动化时代,逐渐形成了集“测量-匹配-调姿”于一体的自动化对接装备与成套控制系统。其中,整体托架式和分布支撑式工装分别适用于大型和中小型飞机的自动化对接装配技术。虽然在对接装配系统的成熟度和系列化方面国内航空工业与国外先进企业还存在一定的技术差距,特别是在测量设备、伺服控制系统等核心单元技术方面,但是在自动对接技术的应用程度和系统迭代改进速度等方面正在稳步发展,逐渐缩小与国外的差距。

2 机器人装配理论研究现状

随着中国航空事业不断发展,对飞机的可靠性、耐用性的要求不断提高。航空零部件的制造质量对飞机的寿命和性具有重要影响。飞机装配是制造过程中的重要环节,具有精度要求高,工序复杂度高等特点。在现有航空零部件设计和零件加工情况下,精度高,可靠性强,一致性好的装配对飞机的性能质量有显著提升。以工业机器人为载体进行自动化装配是航空制造业的重要发展趋势。

2.1 柔性装配理论

为了满足现代化航空产业的需求,自动控制技术、机器人技术、信息技术的不断进步,柔性装配技术在航空装配领域得到广发应用。柔性装配技术是一种能够适应快速研制和生产及低成本制造要求、设备和工装模块化可重组的先进装配技术,具有模块化,自动化、集成化等特点。国内的航空产品设计模式和产品特征尚未充分考虑柔性装配技术的应用需求,随着柔性装配技术越来越受重视,国内众多科研院所在柔性装配理论领域取得了长足进步。

沈阳航空航天大学的梁涛分析了飞机柔性装配系统中的数字量化协调技术、装配基准等因素对产品误差累积的影响。通过搜索与提取相关装配特征约束关系和容差信息建立装配尺寸链的方法原理,提高了利用三维建模工具进行容差信息建模的效率。

华南理工大学的李锈峰等,基于尺寸公差的计算方法,以螺纹的主要几何参数及其配合公差为切入点,分析了普通螺纹装配初始旋合状态的几何过程,进而得出决定机器人夹持器转动中心位置偏差范围内、外螺纹配合零件间允许位置和角度偏差的数学表达式,从而对装配机器人夹持器柔顺度的设计和柔性装配主动位置调整和控制技术的研究提供了理论依据。

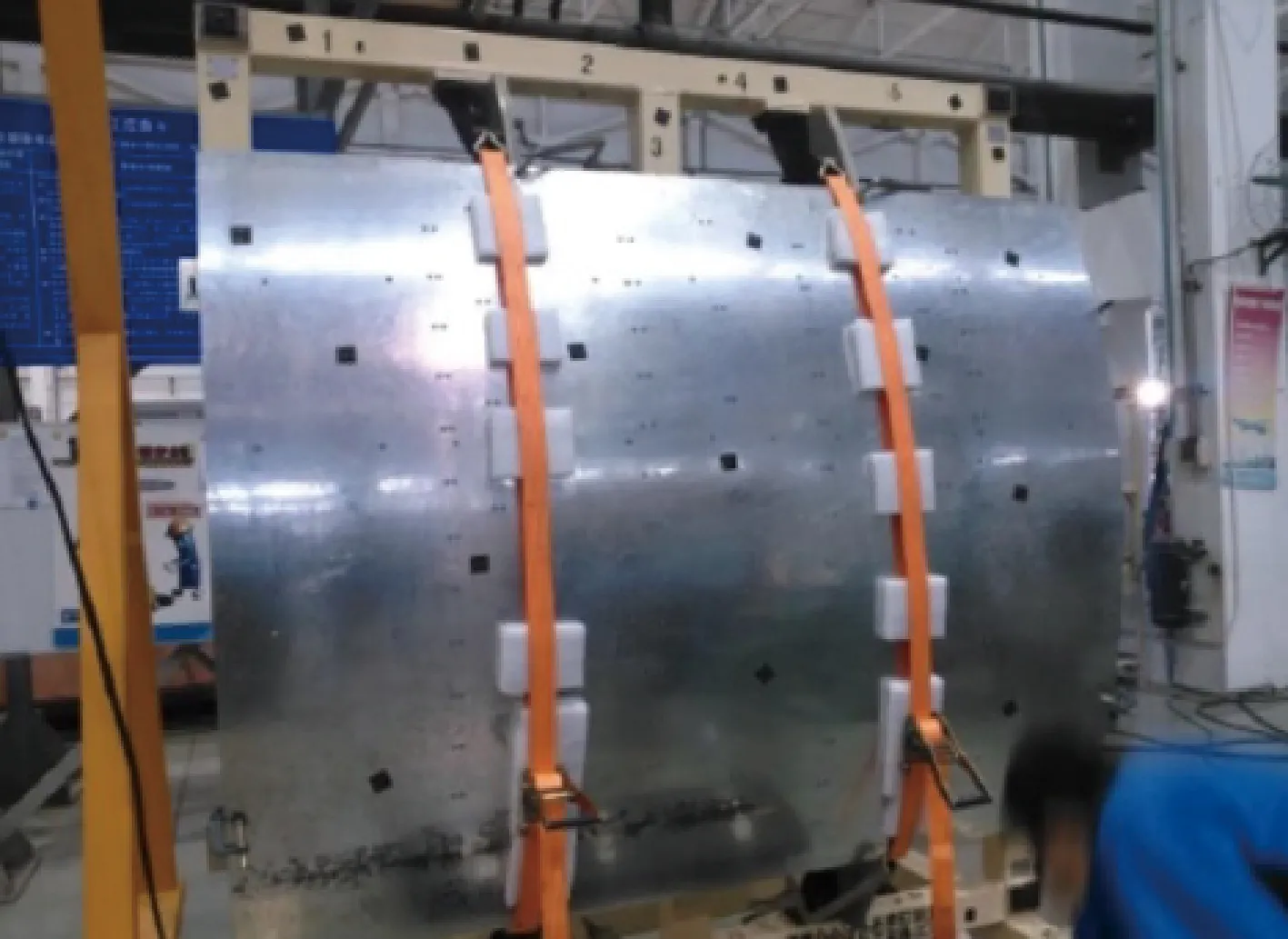

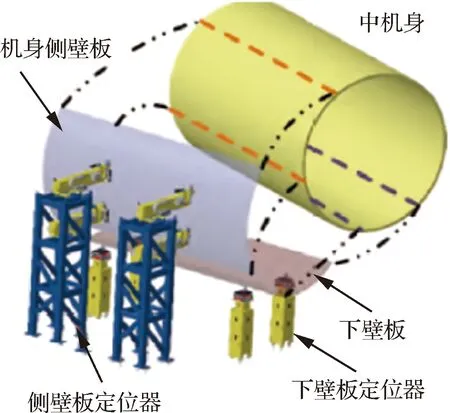

上海交通大学的林嘉研究出了一种适用于飞机机体薄壁件的柔性装配精度分析的方法,利用缩减灵活、信息完整和修正方便的子结构技术,克服了当前柔性装配精度分析方法中建模复杂、未考虑同时产生的装配残余应力和装配过程未考虑结构刚度变化等问题,满足了飞机机体柔性薄壁件装配精度的分析需求。如图10所示,经建模、分析和模型修正后,从零件结构、工装布局、装配工艺和测量方法四个角度入手,分别在一组特征组件和一组机身侧壁板组件上开展了机体薄壁件装配实验,通过仿真和实验结果的对比分析验证了方法的精确性。

图10 侧壁板组件[30]Fig.10 Side fuselage panel subassembly[30]

2.2 力反馈理论

人机交互技术是指通过计算机输入、输出设备,以有效的方式实现人与计算机对话的技术。力反馈是指在人机交互过程中,计算机对操作者的输入做出响应,并通过力反馈设备作用于操作者的过程。随着飞机产品市场的发展,人机交互技术的在飞机自动化装配领域的应用场景逐渐扩大,为了提高工作效率和适应性,力反馈人机交互技术得到了高校和科研院所的重视。

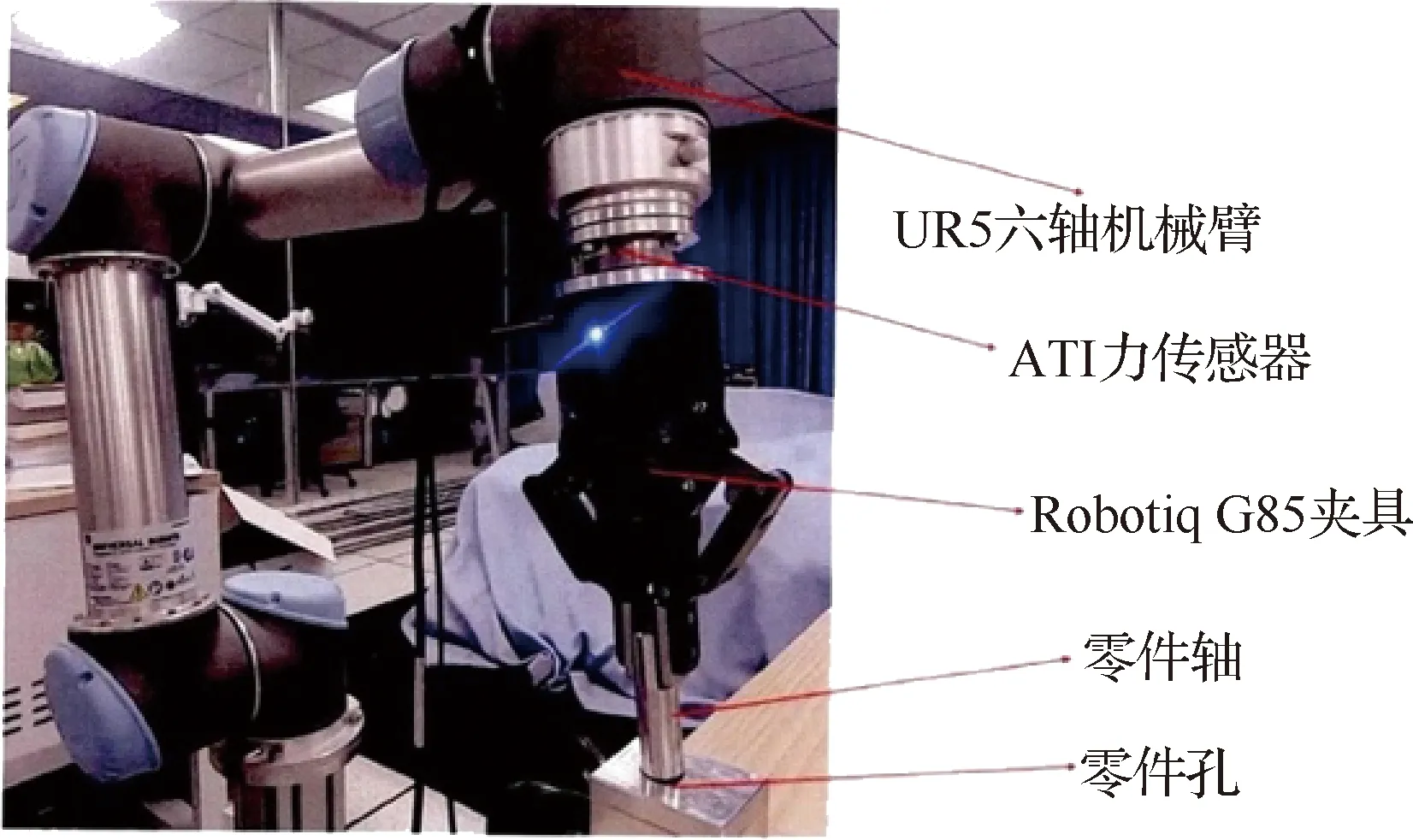

北京邮电大学的邹鹏以飞机装配领域常见的轴孔装配为研究对象,搭建了一个基于力反馈的柔顺孔轴装配实验平台。如图11所示,考虑了传感器和末端模块的多个参数,优化了力觉传感器标定算法,获取了机械臂末端模块准确受力信息,进而对机器人表面搜孔策略和插孔策略进行研究。提出了一种基于多层感知器和力位混合控制相结合的搜孔方法提高了搜孔效率,随后研究了一种基于模糊强化学习的轴孔装配优化算法提高了插孔任务的自适应性和效率。

图11 柔顺孔轴装配实验平台[32]Fig.11 Compliance peg-in-hole experiment platform[32]

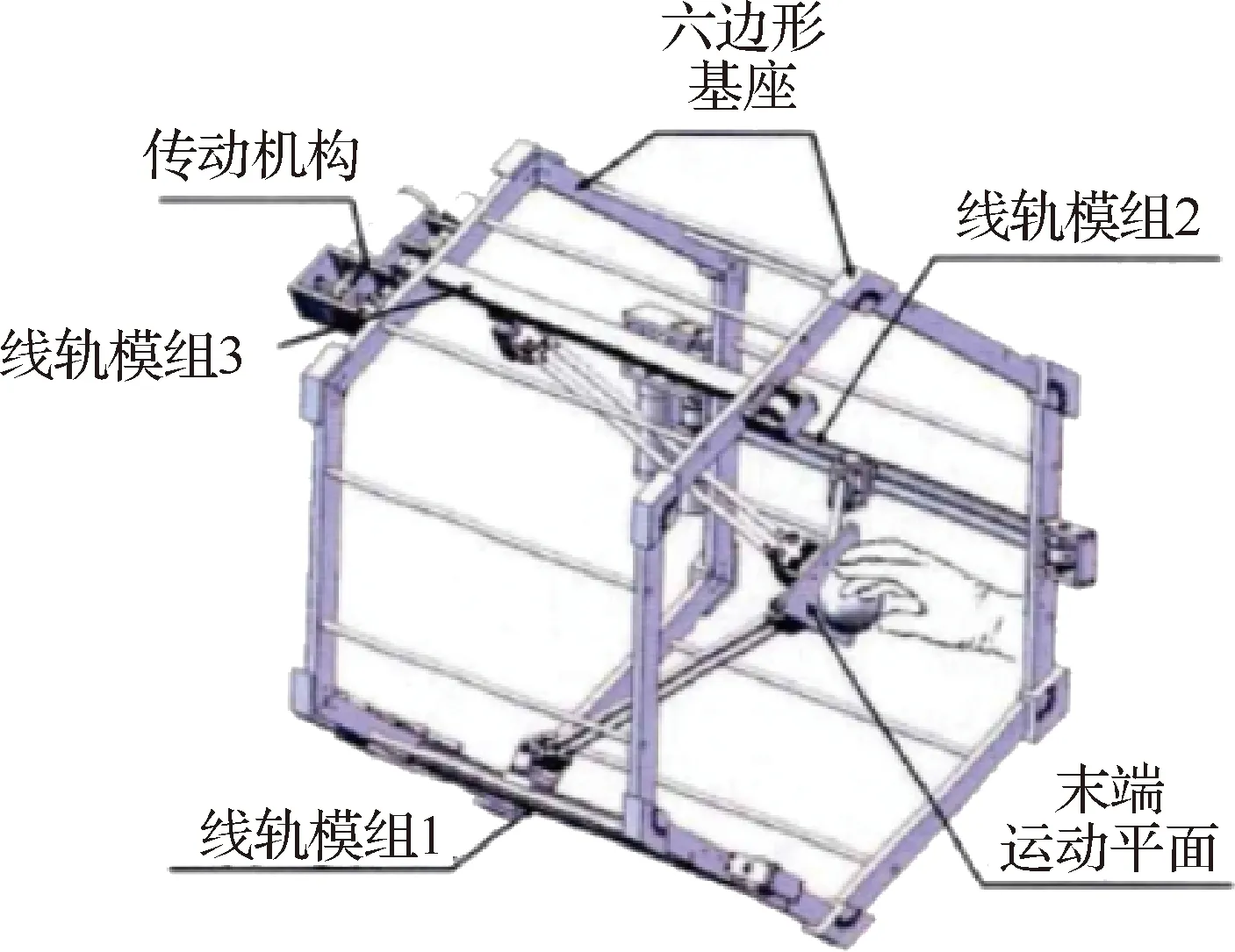

东南大学的朱澄澄针对现有虚拟视觉技术在安全性和可靠性上的不足之处,对力反馈人机交互技术进行研究,设计了混联型多自由度力反馈手控器和并联型三自由度手控器,后者如图12所示,是一种Delta手控器的简化并联机构,具有结构简单,惯性低、摩擦小、刚度大、背隙低等优点。作为基座一部分的六边形框架的六条边等间隔的三边上安装了直线导轨滑块模组,万向节联轴器安装在滑块和手控器末端活动平面上,通过一对空心铝管将两处的两组万向联轴器联接成一个平行四边形机构,从而保证了抗形变能力和灵活性。随后设计了位移标定平台和标定直流电机扭矩常数标定平台来标定力反馈手控器的位移跟踪误差和力反馈输出精度。此外,推导出力触觉交互设备等效模型以对手控器性能进行定量评估,最后通过力反馈操作盲测实验验证了力反馈手控器的有效性。

图12 并联型三自由度力反馈手控器[31]Fig.12 Parallel type three-degree-of-freedom force feedback hand controller[31]

苏州大学的周彬提出了一种基于一维力感知和柔性夹持作业手的复合柔顺轴孔装配方法,以满足航天特种高精度电磁阀阀芯自动装配需求,研究了基于一维力感知的主动寻孔策略和控制算法,解决了微米间隙无倒角轴孔装配的寻孔问题。通过分析超短轴孔装配的插装过程建立了插装过程各状态的力学模型,从而研究出基于柔性作业手的被动柔顺插装策略。此外,如图13所示,通过搭建装配实验系统并进行实验验证了该方法能够实现直径20 mm、半径3 μm的航天特种阀阀芯自动装配。

图13 装配实验系统[33]Fig.13 Assembly experiment system[33]

燕山大学的吴遥研究了一套柔顺装配控制系统。采用了6-PUS/UPS并联机器人作为系统的执行机构,选取整体预紧式并联六维力传感器作为力觉感知机构,该系统能够通过自身力觉感知能力对装配力进行检测,并依据反馈控制算法来实时调整位置偏差。并针对柔顺装配中常见的轴孔装配进行实验,实验平台如图14所示,实验验证了该系统具有较好的力反馈控制能力,可以将装配力控制在一个较小的变化范围从而保证了作业环境的安全性。

图14 柔顺装配实验平台[34]Fig.14 Flexible assembly experiment platform[34]

就目前而言,国内航空产品自动化和数字化装配程度尚未满足高效生产高性能航空发动机的需要,仍需进一步提高。随着国内的科研院所在柔性装配、力感知交互控制等领域取得了突破性进展,中国的自动化装配能力不断提高,对中国航空生产制造具有重要意义。

3 人机协作技术应用于航空装配

人机协作是指人与机器人在共享工作空间中协同作业,共同完成操作任务,从而达到减轻劳动强度,提高生产效率的目的。不同于传统操作人员单向控制机器人,人机协作过程中机器设备会反馈载荷、位置和力觉等相关信息,再根据操作人员的判断决策指导机器人操作,从而实现人与机器人的交互作业。人机协作技术充分发挥了机器人与操作人员各自优势,在保证作业精度和效率的前提下,可以进一步提升操作安全性,避免意外事故发生,因此在航空零部件装配作业中具有广泛的应用。

3.1 国外研究现状

早期航空装配作业主要依靠工人手工完成,存在操作空间小,劳动强度大以及工作环境恶劣等诸多问题。针对上述问题,自工业4.0和智能制造等相关概念提出后,国外先进飞机制造企业首先开展了人机协作技术在航空零部件装配领域的应用研究。

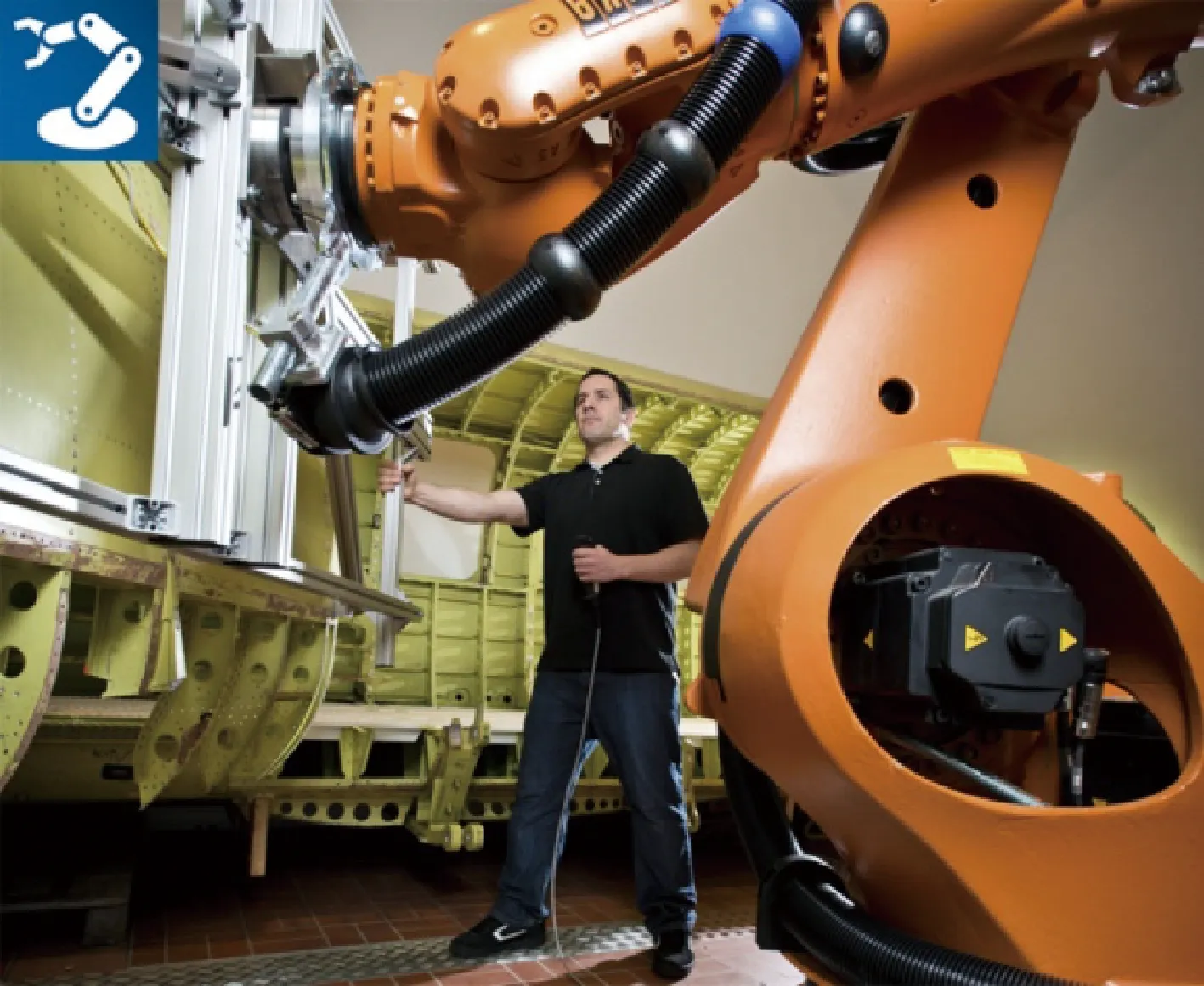

早在2012年,欧盟就通过ECHORD(European Clearing House for Open Robotics Development) 项目资助了人机协作技术在小型客机关键部件装配中的应用开发。如图15所示,通过在重载机器人末端加装高精度力传感器,完成了操作人员手动引导机器人进行工件抓取和搬运定位的操作,并在小批量生产环节实现了飞机零部件无夹具组装的人机协同作业。

图15 操作人员手动定位飞机部件[36]Fig.15 Manual positioning of aircraft part by worker[36]

通过人机协同抓取、搬运、定位和装配大尺寸重型工件这一作业方式,能够大幅减轻操作人员的劳动强度,同时提高作业过程的安全性和可靠性。如图16所示,操作人员在外部高精度测量系统的辅助下,精确获取工件实际位置,机器人则可以根据工件位置自主规划运动路径,并在操作人员的协同控制下完成最终位置的移动定位,最终实现工件的高精度装配。

图16 测量系统精确测量工件位置[36]Fig.16 Measurement for precise positioning[36]

利用类似技术,德国ZeMA公司的Mueller等针对空客A320飞机尾部筒壁结构需要两名工人协同装配这一问题,提出了使用一台UR10机器人代替其中一名工人,与另一人通过人机协同完成铆钉安装工作的方案,从而大幅提高了装配效率。荷兰Fokker公司在KUKA LBR iiwa协作机器人基础上开发了机器人自动进给钻铆系统。该机器人系统在飞机蒙皮与骨架的连接制孔作业中发挥了巨大优势。相较传统人工制孔,可减轻工人需携带沉重的设备进行高强度劳动作业的问题;另一方面,相较完全机器自动制孔,又可以避免出现因通道占用时间过长而导致工作效率降低的问题。因此,人机协作技术在完全自动化和传统手动作业之间找到平衡,不仅可以减轻操作人员劳动负担,还提高了工作效率和制孔精度。

Meißner等针对机身自冲铆接工艺,开发了一套基于UR10的人机协作自冲铆接装备。如图17所示,铆接枪安装于UR机械臂末端,并通过末端力传感器进行载荷数据反馈,实现了铆接工具位置的手动引导。同时,机械臂承担自冲铆接过程所产生的冲击和振动,对操作人员起到保护作用。另外,该套装备将工艺数据信息通过移动设备反馈给操作人员,增强了操作人员对装配情况和装配质量的掌握。

图17 机器人装备在飞机机身中的实际使用情况[39]Fig.17 Robot system in aircraft fuselage[39]

空中客车公司在其A320系列客机生产中开发了轻量级人机协作系统Flextrack。如图18所示,该系统可沿安装于机身上导轨移动作业,且操作人员可随时干预启停操作。通过8台Flextrack系统便可对机身纵向接头处千余个连接孔进行钻孔作业,实现更快、更高效制造。

图18 操作人员使用Flextrack进行钻孔作业[40]Fig.18 Drilling operation with Flextrack[40]

3.2 国内研究现状

在国内航空航天领域,人机协作技术在零件装配环节的应用仍处于起步阶段,相关行业重点企业通过与高等院校和科研院所合作,尝试在某些关键装配环节开展人机协作技术的应用研究。航空航天产品在装配过程中需要避免由于碰撞而导致零部件损坏,因此对操作机器人提出了末端顺应性要求。在零部件装配应用场景,目前主要采用主动顺应方式对操作机器人进行运动控制,包括阻抗控制和力/位混合控制两种模式。其中,阻抗控制模式需要准确获取机器人末端执行器的操作轨迹和环境的交互作用,而力/位混合控制模式则需要事先确定环境对于机器人的操作约束。然而,航空航天产品的待装配零部件属于单件小批量,具有尺寸大、载荷重且工况环境变化多样等特点,无法满足阻抗控制和力/位混合控制对于操作环境的预先感知的要求。因此,仅仅依靠机器人的主动顺应控制难以精确、高效地完成航空航天零部件的装配任务。

近年来,国内一些学者提出了利用力觉交互控制来辅助航空零部件装配的人机协作新应用。在此类人机交互操作中,机器人与待装配零部件之间安装有高精度的六维力传感器,可以感知零部件本身自重载荷及其与外界环境交互作用力。因此,通过顺应控制算法便可以识别得到待装配零部件的惯量信息、工人对工件的引导操作以及零件与装配体之间的相互作用。从而,可以通过工人直接拖拽工件的方式,实现航空航天零部件的人机协作引导装配,在保障安全性的前提下,极大地提高了装配操作的便利性。

北京卫星环境工程研究所的布仁等针对航天器大型部组件的安全、高效精确装配需求,提出了一种重载工业机械臂配合六维力传感器的航天大部件柔性力辅助装配方法,如图19所示。通过在多个不同位姿下测量工件对机器人末端窗前的不同载荷,可以精确标定得到工件的重量、和质心位置等惯量信息。基于上述力交互顺应操作硬件,便可根据不同装配场景,灵活定义运动控制模式。如大范围快速移动时,可设定机械臂移动距离正比于载荷;而在小范围精密装配时,则可以通过设定操作力阈值来精确控制机械臂的运动,从而避免由于误操作而导致装配失败,甚至损坏产品或工件等问题。且多种控制模式之间可以灵活切换,更好地服务人机协同作业,显著提高了航天器大型重载零组件的装配效率。

图19 机械臂柔性力控辅助装配方法验证试验现场[41]Fig.19 Assembly experiment of flexible force control on robot arm[41]

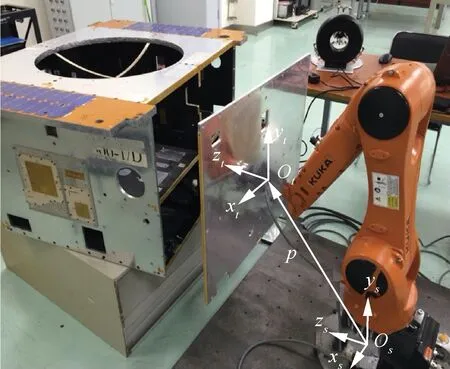

上海交通大学的王杰鹏等针对人造卫星装配过程中关键重载大尺寸零组件不易安装,且传统绳索吊装方式运动灵活性差、定位精度低以及操作过程繁琐等问题,提出了基于力觉感知反馈的机械臂精密交互装配技术。如图20所示,该遥操作装配验证系统由库卡KR机械臂、ATI六维力传感器、F/D力反馈操作仪等组成,通过工业以太网EtherCat协议实现了上述设备之间的实时双向通讯,从而可以通过力反馈装置远程遥操作完成卫星零部件的力反馈交互式装配。

图20 机械臂辅助卫星结构舱板装配的应用[42]Fig.20 Assisted assembly of satellite structure cabin[42]

类似地,上海飞机制造有限公司的汤海洋和中国科学院沈阳自动化研究所的纪柱等针对大型客机总装过程中存在人工操作的局限性,提出了一种基于力觉反馈导引的机器人辅助装配技术。该系统建立了一套六维力传感器载荷标定与待装配重力补偿计算方法,可以精确地分离得到沿各个方向的引导载荷,从而实现末端待装配零件按操作人员引导的精确运动。实验结果表明:借助他们开发的辅助装配软件对交互操作系统进行载荷标定与重力补偿,可以有效地消除由于工件重力对机器人末端载荷的扰动,使得人机协作系统能够更加平稳、高效地按照操作人员的操作意图完成装配作业。

上海卫星装备研究所的刘仁伟等针对人造卫星自动化装配需求,将机械臂辅助装配技术应用到实际卫星装配过程中,提出了一种基于力传感交互控制的重载机械臂辅助柔顺装配技术。如图21所示,他们采用库卡KR300型机械臂配合大量程六维力传感器,实现了操作工人在待装配工件直接加载来控制工件末端运动的交互操作。上述系统已应用于某型人造卫星舱板、主机等核心部件的人机协作装配,在不改变工艺习惯基础上,大幅提升了重载工件装配精度和效率,取得了良好的应用效果。

图21 机械臂辅助卫星结构舱板装配的应用[44]Fig.21 Robot-assisted assembly of satellite cabin[44]

对比国内外应用现状可以看到,国外的人机协作技术在航空航天装配领域的研究起步较早,而且已广泛应用于航空航天产品的实际装配工艺工程之中。相比而言,国内在相关领域的应用研究还停留在原型技术开发和初步工程验证阶段,相关技术的应用成熟度与国外先进航空航天企业相比还存在较大的差距,特别是在重载机器人、大量程传感器和力反馈操作系统等关键技术方面仍依赖国外器件。

4 人工智能辅助技术航空装配

4.1 人工智能辅助装配技术简介

大型客机等航空产品在装配过程中各类零部件的装配位置和连接形式复杂多样,手工操作仍是其零部件装配的主要形式。然而,由于航空装配的工作环境紧凑和操作要求精密,手工装配往往受到各种限制。为了提高手工装配的效率,基于人工智能的辅助装配技术在航空装配中发挥了重要作用。智能辅助装配技术采用自动化、程序化硬件系统,借助虚拟/增强现实、数字孪生等手段,以可视化方式协助完成复杂多样装配工艺。根据系统组成、操作方式和适用环境的不同,人工智能辅助装配技术大体上可分为以下两类:

1) 现实环境下的辅助装配系统

在此类辅助装配系统中,装配过程在真实作业环境中进行,操作人员可以借助测量设备和智能系统的分析结果直接或者操作设备来完成零部件的人工装配。该类智能辅助系统需要借助激光、视觉等传感器来实时获取装配现场数据,利用图像识别等人工智能算法对装配信息进行分析判断,通过参考后台工艺规范数据库,对后续装配作业过程进行辅助决策,并利用终端面板、辅助投影以及AR眼镜等手段以图形化界面方式与操作人员进行交互,有效地提高了装配准确程度和作业效率。

2) 虚拟场景中的辅助装配系统

与现实环境操作不同,此类辅助装配系统中,操作人员在虚拟/增强/混合现实场景中操作虚拟设备,与装配对象不直接交互。按照限制条件,虚拟场景辅助装配技术可进一步细分为基于操作约束和基于物理特性两类。基于操作约束的装配根据零件的最终安装位置和零件几何特征约束来确定最终装配位置和规划方向,适用于精确零件定位。而基于物理特性的虚拟装配则主要考虑现实世界的物理特性、摩擦力和接触力,适用于在干涉和碰撞等情况下进行轨迹的模拟仿真。

除了在作业过程中直接进行装配工艺指导,人工智能辅助装配系统通常还备有作业记录、质量评估以及工艺优化等功能,为后续的功能扩展和推广应用提供了巨大空间。随着人工智能技术的不断发展,智能辅助装配系统也被越来越广泛地应用在飞机等航空产品的装配过程中。

4.2 人工智能辅助装配技术研究现状

4.2.1 国外航空工业应用现状

国外在人工智能辅助装配技术方面的相关研究工作起步较早。早在20世纪80年代,随着三维CAD/CAM等计算机辅助技术开始应用于飞机等产品设计和制造,国外先进航空制造企业便开始尝试采用智能算法来辅助装配。21世纪初期,很多国家已全面采用数字化装配技术和基于模型定义的虚拟装配技术。基于现实环境和虚拟场景的智能辅助装配方式均有着广泛应用。

现实环境下的智能辅助装配技术在20世纪末便已实际应用于大型客机等航空产品的装配中。例如空中客车公司在其飞机装配线上大量采用辅助测量技术,通过仿真分析软件计算结果,为操作人员精确高效地完成机身、机翼等大型部件的对接操作提供数据辅助支撑。AIT公司与波音公司合作,开发了智能化辅助对接装配系统,通过激光追踪设备和图形界面来协助完成波音747机身对接。德国Brötje公司也开发了基于激光测量的对齐匹配系统辅助完成飞机机身对接。

基于虚拟场景的辅助装配也有着广泛应用。例如波音公司将Dassault和IBM开发的虚拟装配软件应用于波音777和F/A-18EFF的装配过程。同时,波音公司自行开发的VPS虚拟技术也广泛应用于飞机装配过程,并可以完成虚拟碰撞检测。空中客车公司也开发了基于增强现实的虚拟装配技术:MOON项目。如图22所示,该系统使用iDMU的3D信息,自动识别判断装配工艺,通过增强现实手段生成虚拟指令,解决了纸质文档不易保管的问题,将装配指令周期缩短了90%以上。

图22 基于增强现实的空中客车公司MOON项目[51]Fig.22 AR-based MOON project of airbus[51]

此外,空中客车公司在其最先进的A350和A380机型生产线上,广泛地采用人工智能辅助增强现实工具包MiRA/SART。MiRA/SART系统通过访问服务器上的飞机3D模型,并比对实际安装结果与理论模型,以实时检测当前装配是否存在零件缺失、定位错误以及损坏等情况。MiRA/SART系统非常适合于零件种类和数目都非常繁多的装配场景,比如飞机线缆托架的安装,如图23所示,识别与检测时间相较传统人工作业减少80%以上,同时可以也有效避免装配缺陷的存在。

图23 MiRA/SART工具对零件安装结果进行检测[53]Fig.23 MiRA/SART tool detects the result of part installation[53]

如图24所示,空中客车公司与徕卡公司进行合作,在A380的装配站建立了首个基于激光测量的完整工业装配流程,该装配站布置了四台Leica Geosystems激光跟踪器,两台用于机身,两台用于机翼。四个激光跟踪器都通过一个公共坐标系相互交织和连接。这种布置保证了激光跟踪器的一致性和互换性,简单的人机交互界面降低了组装工人的操作难度,提高了装配的效率和可靠性。

图24 装有徕卡激光追踪器的A380装配站[54]Fig.24 A380 assembly station with Leica laser trackers[54]

利用激光测量设备取代夹具以实现无型架装配逐渐得到重视,激光测量设备能够在出现错误之前识别出超出公差的情况。与传统的难以加工的夹具相比,激光测量设备更具备灵活性,能够提高生产效率并降低成本。如图25所示,AIT公司在波音787的最终组装过程中将14个自动定位系统组件被移动到靠近运载小车的各自位置,然后接合以提升和移动飞机组件。一旦系统刚性连接在一起,测量系统就会定位飞机部分,测量信息会被输入到AIT公司的系统软件应用程序中。系统会根据数据计算机头、尾翼、左翼和右翼需要移动多少,以确保与相邻部分精确贴合。这种精确的对齐过程确保了平滑的构建。

图25 波音787的AIT总装系统[55]Fig.25 AIF assembly system for Boeing 787[55]

4.2.2 国内航空工业应用现状

国内航空工业在人工智能辅助装配技术的应用研究起步相对较晚。但近年来,随着中国在各类飞机重大型号研制与投产的基础上,特别是国产大型客机项目的顺利实施,中国航空工业在飞机设计和制造技术方面都得到了快速发展。在人工智能辅助装配技术在航空装配中的应用也开展了诸多研究,并取得了显著成效。

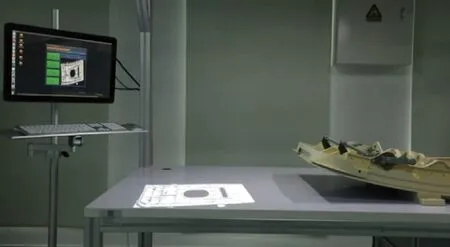

上海交通大学弗劳恩霍夫协会智能制造项目中心在前期人机互动装配的基础上,针对大型客机应急舱门装配场景中零件数目繁多、装配工艺复杂以及装配质量要求严苛等问题,开发了结合视觉检测和智能判别的飞机应急门人机辅助互动装配系统。如图26所示,该系统由工作台、机器视觉、智能算法、工艺数据库和虚拟投影引导等子系统构成。该系统采用机器视觉与人工智能相结合的方式,实现了装配状态的实时精确判别,并通过与理论三维数模和实际训练模型对照,实现了对当前装配工序和零件装配质量的智能化检查以及后续工序的自动化生成。该系统涵盖了飞机应急门百余个零件的装配工序和工艺参数,同时采用投影方式展示虚拟装配动画,使得操作人员摆脱了纸质工艺手册束缚,极大地简化了装配人员的培训任务。同时,该系统所具备的智能识别功能也可以显著减少装配缺陷和安装错误,减轻整个装配过程的校验工作,有效避免由于装配缺陷而导致的安全隐患。另外,该智能辅助交互装配系统具有较高可扩展性,通过智能算法训练学习可以方便地扩展应用到其他类似的装配工艺环节,体现了智能辅助装配技术的优势。

图26 应急舱门智能装配系统Fig.26 Emergency door intelligent assembly system

浙江大学致力于飞机装配过程中部件位姿的智能辅助检测技术研究,开发了机器人辅助飞机装配制孔位姿精度补偿技术。该技术采用激光跟踪仪闭环反馈补偿,提高机器人制孔系统绝对定位精度性能,有效辅助了人工装配。他们开发的基于温度补偿和关键点的三维容差姿势评估方法也已成功应用于多种机型装配作业,为人工装配提供智能辅助。

借助在工业互联网和虚拟现实等技术领域的积累,国内一些科技公司在人工智能辅助装配方面也开展了相关研究工作。联想集团与中国商飞开展合作,联合研制了基于增强现实技术的晨星AR大飞机智能辅助装配系统。如图27所示,该系统通过佩戴AR眼镜,可以实现线缆自动识别和对应连接器与孔位的自动查找等功能,并使用增强现实方式引导操作人员正确完成装配工艺。同时,该系统全程记录整个装配过程,以便于对装配质量进行追溯。借助该系统,可以大幅提高线缆端接效率,典型装配环节中传统工人作业3人6 h的工作量由1人20 min便可完成。

图27 晨星AR大飞机辅助装配系统[60]Fig.27 Large aircraft auxiliary assembly system by DaystAR[61]

上海交通大学与上海航天精密机械研究所开发了基于增强现实技术的精密航天产品装配工艺训练系统。如图28所示,该系统利用头戴式增强现实眼镜获取装配工艺参数和操作导引信息,并利用三维约束下图像特征点匹配算法来检测人员操作是否符合工艺规范,从而大幅简化了装配训练流程,提高了人员培训效率。

图28 增强现实装配引导系统[62]Fig.28 AR assembly guidance system[62]

成都飞机工业(集团)有限责任公司联合西北大学开发了飞机管路装配的AR智能辅助引导技术,并在液压导管部件的装配环节进行了原理验证。该系统将零件、工装和装配场景编制为AR指令,并配置相应的动态引导资源。通过将指令和资源导入AR眼镜,该系统能够实时引导和检测装配结果。如图29所示,利用该系统可以在液压导管装配过程中通过图形界面对零件装配操作进行智能引导,提高装配便捷性与效率。

图29 AR智能引导系统协助液压导管装配[63]Fig.29 AR guidance systemfor hydraulic pipe assembly[63]

随着人工智能本身发展和算力的稳步提升,智能辅助装配技术整体上呈现快速发展趋势并在航空装配领域应用逐步拓展。中国在该项技术上起步较晚,与国外仍存在一定差距,主要体现在成果转化率较低,且受航空工业发展所限,应用场景较为单一。虽然很多高等院校和科研院所已开展了不少智能辅助装配相关的研究工作,但是仍以理论研究和原型系统开发为主,在实际航空装配过程中的应用仍然较少。

随着大量科研机构与航空工业重点企业持续深入合作,中国在智能辅助装配技术应用方面也取得了一定成效,并呈现加速发展的良好趋势。在应用场景方面得到了广泛拓展,不仅仅局限于精密测量和工艺培训等简单作业,较好地体现了人工智能在图像识别、质量检测等复杂工艺环节的应用优势。总体而言,在人工智能辅助装配技术方面,中国航空工业与国外先进企业的差距正在逐步缩小。另外,随着不少互联网科技企业在该领域的不断涉足,中国在网络技术方面的优势得以充分发挥,加速推动了智能装配技术在航空工业的发展。

5 航空装配领域装备机构构型发展趋势

5.1 工业机器人

工业机器人由于其出色的定位精度、结构刚度和操作灵巧性,在航空部件自动化装配领域的应用最为广泛。目前国际工业机器人行业4大主流品牌,包括ABB、发那科、库卡和安川等都已经在航空装配领域得到实际应用。

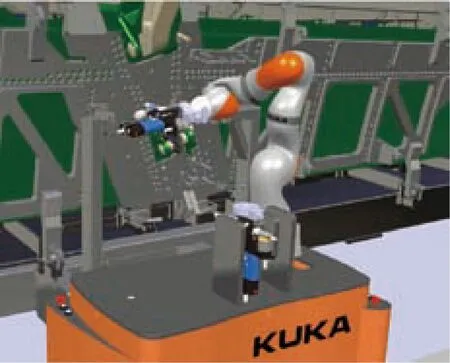

美国Electroimpact公司采用发那科机器人为波音公司研制了一套战斗机自动制孔系统,定位精度可达±0.5 mm。Premium公司在空客A350机型碳纤维增强复合材料制造过程中,采用两台工业机器人协同作业完成18 m长桁的粘贴任务,周向公差满足±0.3 mm的装配工艺要求。发那科公司采用iRVision视觉引导技术构建了一套高精度自动装配系统。通过测量数据修正降低了末端执行器的振动,提高了该套系统在不同场景下的适用性。特别地,库卡大载荷工业机器人臂在大型零部件装备中得到了广泛应用。

5.2 协作机器人

传统工业机器人未考虑人机交互的安全性,在其作业现场都需要通过围栏将机器人与工作人员相隔离,从而大幅降低了机器人的工作效率。因此,具备末端顺应特性的协作机器人可以在保证安全性前提下,更好地与工作人员相互协作,发挥各自优势,在航空装配领域具有更为广泛的应用前景。目前,国内外主流协作机器人品牌均已在航空工业开展初步应用,包括优傲机器人、德国库卡LBR、ABB双臂协作机器人、FANUC机器人CR系列以及Rethink的Baxter等。

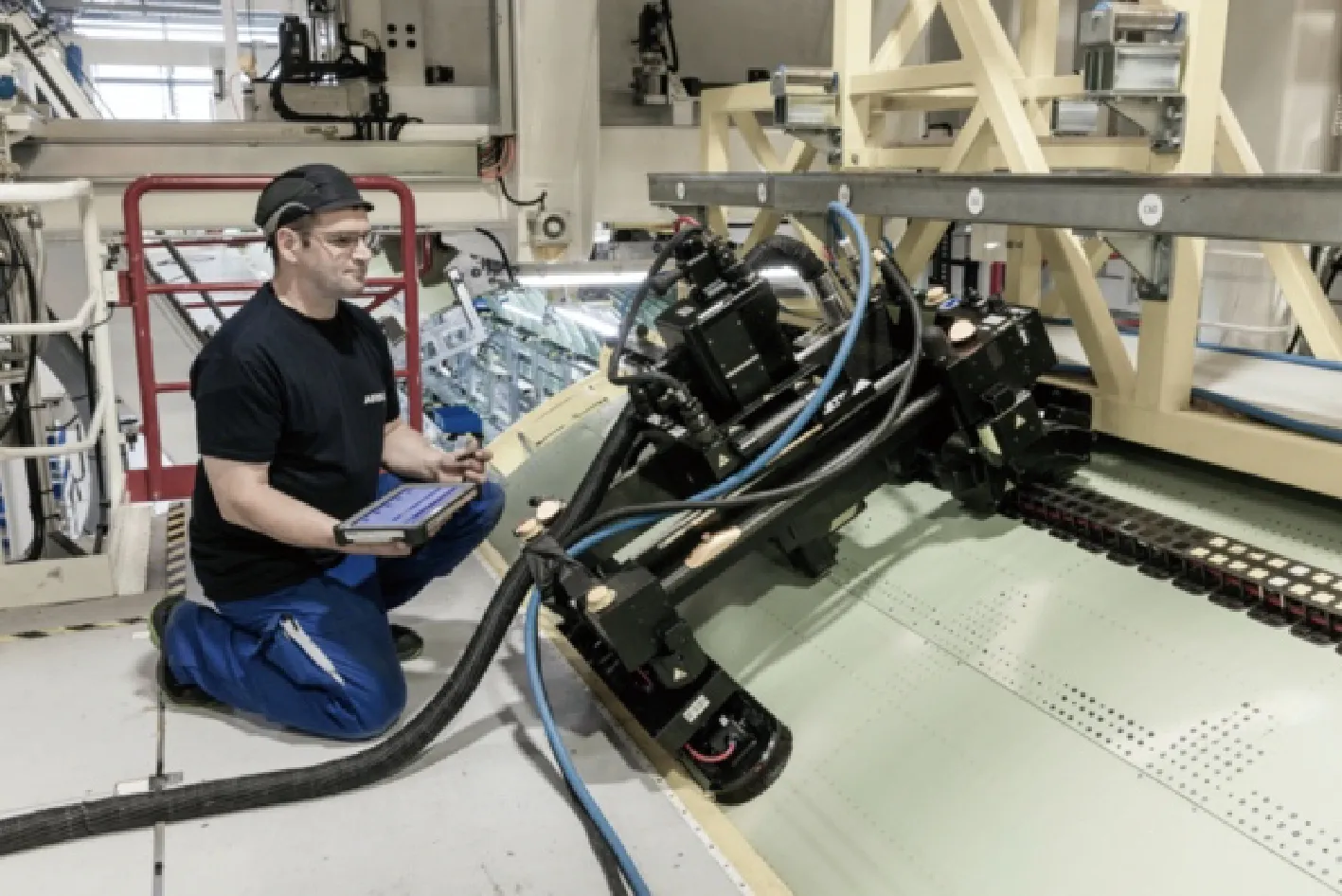

荷兰Fokker公司自2016年开始采用库卡LBR iiwa七自由度协作机器人开发了一套人机协作飞机制孔系统,如图30所示,借助机器人高精度定位性能和工作人员的灵巧操作特性,大幅提高了空客A350机型外襟翼组件和起落架的装配效率。此外,Fokker公司也应用优傲协作机器人进一步扩展其人机协作应用场景,完成了飞机衬套的涂胶操作。

图30 A350外襟翼装配制孔[35]Fig.30 Drilling operations in A350 outboard flap assembly[35]

德国劳恩霍夫研究所与空中客车公司合作,采用优傲UR10机器人搭建了一套智能作业系统,与工人协作完成机身内部的自冲铆接操作。类似地,德国ZeMA公司也通过集成UR10机器人,开发了一套的智能辅助装配作业软件,实现了A320机身关键部件的人机协同装配。

为了保证操作安全性,协作机器人在航空装配时需要严格遵循以下4种协作方式:

1)安全级监控停止:协作机器人根据操作人员是否进入工作区域决定机器人的工作状态,以牺牲工作效率来保证安全的协作。

2)手动引导:操作人员通过一个安装在机器人末端的手动操作装置来引导机器人运动,只要工作人员在协作区离开引导装置,机器人就会处于安全监控停止状态。

3)速度和距离监控:通过监控协作机器人的运动速度以及与人员之间的距离来保证人机协作的安全性。此种协作方式严重依赖于外部传感器的精度与响应速度。

4)功率与力限制:允许协作机器人与人之间发生有意或无意的物理接触,在手动引导方式牵引示教时,通过限制机器人输出功率,保证人与机器人之间的安全、高效工作。

5.3 并联机构

由于在结构刚度、定位精度和动态特性等方面的优势,并联构型操作装备在航空大部件加工和装配等领域均得到了广泛应用。以Tricept、Exechon和Trivaiant等构型为代表的混联加工装备更是充分发挥了并联机构运动姿态灵活、刚度稳定性好等特点,在飞机零部件加工、自动钻铆、机身与机翼对接面现场加工等得到实际应用。此外,Eco Positioner、Flexible Section Assembly Cell以及Affordable Reconfigurable Tooling等借助并联机构调姿定位适应性好的优势,被广泛应用于飞机壁板装配、机翼对接等工艺过程。

美国Spirit航空推出的Tricept T9000目前已应用于多型波音科技的机身框架制孔。印度斯坦航空与法国空中客车公司采用Tricept 805实现了飞机机翼制孔,水平/垂直尾翼、龙骨梁铆接等。上海飞机制造厂与沈阳飞机工业集团采用Tricept T9000和805协作方式,完成了中国C919大型客机的机翼制孔与壁板铣削。

德国Durr AG公司和Brojte公司分别将Eco Positioner和Flexible Section Assembly Cell并联机构用于波音公司和空中客车公司两大客机制造商的机身大型部件对接装配过程中,实现了飞机机身的精确调姿。如图31所示,上海飞机制造厂也采用Durr AG公司的Eco Positioner并联机构,用于中国C919大型客机的机身、机翼等大型部件装配中,实现了机身部件的高效精确自动化装配。

图31 中机身装配Eco Positioner系统[73]Fig.31 Eco Positioner for middle fuselage assembly[73]

随着应用场景和工作需求的不断提升,一些新型的机器人机构形式也开始在航空制造与装配领域得到初步应用。英国OC机器人公司专门为空中客车公司开发了一款适用于狭小空间探测的超冗余连续体机器臂。如图32所示,该类机械臂具有非常紧凑的结构形式和灵活的运动特性,可深度伸入飞机机身、机翼、油箱等内部狭小空间,完成多余物、紧固件和密封等重要部位的检测,取得了良好的应用效果。目前,国内对于该类新型机器人形式也开始开展研究,新松机器人近期展示了一款具有类似功能的探测机器臂产品。

图32 OC机器人的超冗余连续体机械臂[74]Fig.32 Hyper-redundant continuum robot by OC Robotics[74]

6 航空装配中的特殊工装夹具

在航空产品制造过程中,装配工艺环节工作量巨大,约占总体制造过程时间一半。航空大部件装配,如机身部段、发动机和机翼等,具有载荷重、体积大、种类多以及精度要求高等特点。因此,这些零部件的拼装对接需要使用特殊专用工装夹具来支撑和固定,以保证在不发生变形或损坏的前提下达到装配精度要求。传统工装夹具只针对单一产品,生产准备周期长、成本高,而且自动化程度较低,因此亟需针对地开发适用于航空装配的特殊专用工装。

6.1 自适应柔性曲面夹具

自适应柔性曲面工装夹具这一概念是基于产品数字尺寸协调体系的模块化、可重组自动装配工装技术。其目的是免除设计和制造各种用于零部装配的专用固定夹具,可降低工装制造成本、缩短工装准备时间、减少生产占用空间,并且能够大幅度提高装配生产率。目前应用较为广泛的主要是多点阵吸盘柔性工装夹具。

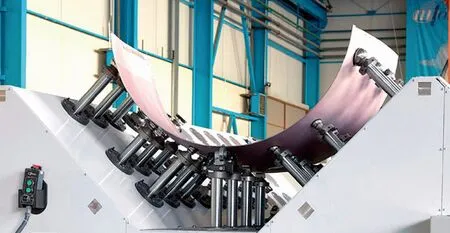

西班牙TORRES公司开发了用于飞机薄板蒙皮加工的柔性工装系统Torresmill,如图33所示。该工装系统采用多点阵列吸盘方式夹持和支撑壁板类零件,具有较好地生产柔性和定位精度,能够适应不同外形壁板曲面要求。类似地,美国CNA公司研制了基于POGO单元曲面自适应柔性支撑工装,该工装能够夹持金属或者复合材料薄板零件,在薄板类零件的生产加工中,降低了工装夹具的成本和制造周期。

图33 曲面自适应柔性夹具[75]Fig.33 Multi-flexible universal holding fixture[75]

在国内,沈阳航空大学屈力刚等针对飞机壁板类零件型面复杂易变形的特点,将吸盘式柔性工装应用到装配过程中,通过控制吸盘位置使之附着于工件表面,实现了夹具形态的重构。真空吸盘铰接于支柱末端,可通过连接关节进行自适应转动,支柱的升降则可以控制真空吸盘的竖直位置。将吸盘内抽至接近真空,依靠其与外界产生的压力差附着在壁板上,实现飞机壁板的牢固装夹。真空吸盘式夹具的优点在于可以适应不同形状的飞机壁板曲面,且柔性吸盘不会对壁板的表面造成严重变形损坏。南京航空航天大学的朱明华针对国内在柔性支撑系统发展较为落后的现状,研究开发了用于飞机部件装夹的柔性多点自适应曲面支撑系统,并详细分析了控制方法。

6.2 特殊壁板支撑工装

在某些大型航空航天薄壁结构的加工制造过程中,需要使用焊接工艺进行连接。而火箭贮箱大型机身等薄壁零件,整体尺寸大、结构刚性弱、易发生变形。因此,在焊接装配过程中需要使用刚性夹具进行固定,使其保持特定形状再进行焊接,以避免发生变形。

上海交通大学的陈正涛针对运载火箭贮箱封闭环缝焊接过程研制了一种具有自动折展功能的内撑夹具。如图34所示,该夹具通过机构特殊设计,满足了特定的支撑运动能力,并通过3个驱动实现在展开状态和收缩状态之间切换。该工装夹具解决了传统内撑夹具为手工装卸、操作不变、存在隐患等问题,为未来重载火箭的立式专攻配工艺改进提供了参考。

图34 内撑折展夹具[79]Fig.34 Inner supporting fixture[79]

在薄壁筒段装配中,需要通过“内撑外压”方式进行校形和夹紧零件。上海交通大学的葛世玉研制了立式装焊折展式内撑机构,如图35所示,该内撑夹具在收缩状态下进入筒段内部,外压夹具则在筒段外侧。整套夹具在两筒段连接区域使用,内撑夹具向外展开撑起筒段,外压夹具向内压紧筒段,实现对筒段的固定和校形。

图35 薄壁筒段的“内撑外压”校形夹紧[80]Fig.35 Special fixture for fuselage assembly[80]

7 AGV在航空装配领域的应用与发展

自动导引运输车是一种按照预先设定路径或者根据任务命令实时进行自动行驶的搬运设备,具有运动灵活性好、工作效率高以及安全可靠等诸多优点。航空装配部件具有尺寸大、精度高、种类多和工序复杂等特点,而传统机器人需要安装于固定位置,难以满足飞机装配要求,因此AGV正成为提高航空装配自动化水平的重要技术。

1) 自动制孔设备

航空薄壁构件主要采用机械方式进行连接,连接孔加工对于提升最终航空产品制造质量至关重要。国内外航空装配仍以手动制孔为主,导致精度低、一致性差以及生产效率不高等一系列问题。通过AGV与机器人协同作业来实现航空装配连接孔的高效、精确制造,成为近年来航空企业、高校和科研院所重点研究的技术。

AGV由于制造装配和电机控制等技术方面的问题,重复入位精度较低。波音公司在其“机身自动直立建造(FAUB)”工艺中,采用了库卡机器人公司所开发的AGV系统进行机身钻孔及其紧固件的自动安装。如图36所示,该系统将AGV作为平台主体,并配有工作台、大行程机械臂以及用于制孔和插入紧固件的特殊末端执行器。借助上述自动化作业系统,可充分利用AGV的运动灵活性,减少作业人员的数量和劳动强度,然而该系统存在出错率较高,容易导致机身受损,部分组装不完整,仍需人工完成等问题。波音公司于2019年开始采用柔性轨道技术代替FAUB工艺进行钻孔,通过人机协作钻孔保证钻孔效率和精度。

图36 波音公司所采用的钻孔AGV[83]Fig.36 Boeing’s drilling AGV[83]

为了提高机器人和AGV的精度以满足航空制孔的需要。浙江大学的陈东东针对AGV制孔设备存在定位误差的问题,对AGV重复入位误差的修整和补偿进行了研究,将AGV重复入位误差等效为由机器人基坐标系发生变化而引起的误差,并以此为基础建立了机器人基坐标系位姿误差模型,通过进行移动机器人系统二次制孔实验,使二次制孔孔径精度达到0.01 mm。

2)自动检测设备

自动检测设备通过对关键信息进行检测以保证装配质量,是航空装配过程中至关重要的环节。合肥工业大学的王鑫利用AGV和协作机器人设计了一套无损检测系统。如图37所示,该套系统由搭载平台、UR10机械臂和末端超声相控阵检测设备等组成,可通过AGV与机械臂的配合运动实现快速、高效、无损检测,目前已成功应用于飞机大型翼面蒙皮的自动化无损检测。

图37 无损检测系统搭载平台[85]Fig.37 The nondestructive testing system carrying platform[85]

3) 航空大部件搬运设备

航空装配领域存在较多大型部件,AGV作为自动导引搬运机器人,在长距离航空大部件运输方面具有广泛作用。国外的EGEMIN、AXTER、KUKA、FORI自动化等公司均已开发利用AGV来解决大部件运输相关技术,如图38所示。中国航天科工三院等单位也已成功研发用于航空装配生产线的AGV系统,大幅提高了航空装配大部件的搬运效率和生产灵活性。

图38 航空大部件装配AGV[87]Fig.38 Aerospace AGVs for component assembly[87]

4) 表面涂装设备

涂装作业容易产生爆炸,且对人体具有较大危害。因此,采用AGV配合机械臂方式进行航空部件表面喷涂,可以提高工作效率,同时也能解决涂料危害问题。如图39所示,国外的SAFARI、CASPER、RAFS系统都将喷涂设备集成到移动平台上,取得了较好应用效果。国内对表面喷涂AGV的研究相对较少,目前仍然以定点喷涂和自动化喷涂方面的相关研究工作为主。

图39 RAFS系统[89]Fig.39 RAFS System[89]

在航空装配的大多数领域,AGV能够大幅提高航空装配的生产效率和制造灵活性,同时采用无人化方式也有利于在有毒环境进行作业。对比国内外AGV技术在航空装配领域应用现状,国外已有广泛应用案例。由于设备复杂度高,国内对于AGV发展进度仍难以满足航空装配需求,仍停留在技术研发阶段。相较国外,很多方面仍存在较大差距。随着企业、研究院和高校的不断研究探索,人工智能和数字孪生等技术的不断发展,AGV将在飞机制造装配领域迸发出更多的活力。

8 结 论

在航空装配中,自动化技术取代传统人工作业模式已成为趋势,因此机器人型装备在航空自动化装配中展现了巨大优势。从航空装配中的大部件自动对接技术、机器人装配理论、人机协作装配以及人工智能辅助装配等方面回顾了国内外发展现状。虽然中国在航空自动化装配技术方面起步较晚,但近年来,随着国家战略层面重视和相关行业重点企业与科研院所等深入合作,在某些领域已实现了相关技术的完全自主可控,很多方面虽然仍存在差距,但正逐步缩小。并以自动对接机构、柔性自适应工装以及AGV等关键技术为对象,探讨了机器人型装备于推动航空装配领域发展的重要作用以及广阔应用前景。因此,在未来航空装配领域,机器人型装备自主创新是提高中国航空自动化装配的必经之路。