考虑组件保形约束的多组件结构系统布局优化

郭文杰,朱继宏,罗利龙,常亮

1. 中国飞机强度研究所,西安 710065

2. 西北工业大学 机电学院,西安 710072

近年来,拓扑优化设计技术已经逐渐成为结构概念设计阶段的一个重要方法,尤其在航空航天结构轻量化设计中,发挥着重要的作用。飞行器日益严苛的服役环境对其结构性能提出了更高的要求,大多数航空航天飞行器结构系统均可以抽象成由主承力结构、支撑结构以及仪器组件(称组件或特征)等组成的复杂多组件结构系统,而结构构型及仪器组件的布局都将对系统的性能产生影响,尤其在仪器组件充当传力构件的飞行器结构中,这种耦合影响更为严重。

在多组件结构系统的布局优化设计中,拓扑优化技术已被多数学者广泛采用,一种较具代表性的设计方法是Zhu等提出的同时考虑组件布局及结构拓扑的整体式结构构型设计,为解决这类结构的布局优化设计问题,该团队先后提出了有限包络圆方法(Finite Circle Method,FCM)和多点约束技术(Multi-Point Constraints,MPC),分别用以避免组件之间发生干涉和实现组件与支撑结构之间的工程连接(焊接、胶接、螺栓连接等)。另外一种多组件结构系统布局优化设计技术则基于水平集方法(Level-set Method),该方法将组件设备及其设计区域用一系列水平集函数描述,为了处理组件非干涉约束函数,一般通过计算描述不同组件的数学函数之间的相交面积来计算组件发生干涉的情况,通过强制相交面积大于0,实现组件不发生干涉。当组件设备为压电驱动器等功能组件时,Wang等提出一种整体式(Integral-type)的约束函数,这种整体式的约束函数能够有效处理压电驱动器之间、驱动器与设计区域边界之间的干涉问题,其对于嵌入式组件系统布局优化问题具有重要的参考价值。为了有效控制不同组件之间不发生干涉,Kang 等提出了基于虚拟边界的最小距离约束方法,可有效解决组件干涉问题。随着结构系统复杂程度的增加,组件设备日益增多,这就将引入大量的组件干涉约束,为此,相关研究团队又提出了一系列处理大规模约束函数的约束凝聚策略,如P范数、KS(Kresselmeier-Steinhauser)、惩罚函数(Penalty function)等方法,均取得了较好的应用。

使用拓扑优化方法实现结构特征形状、几何及变形控制的问题一直以来都是科研人员关注的热点之一。早期,Maute和Allen基于拓扑优化方法,通过控制节点位移的方式,在优化机翼加筋布局时实现了对机翼气动外形的有效维持。类似的,Li、Huang以及Qiao等,以节点位移为基础,通过构造不同的控制函数实现了对结构或机构的变形控制。也有学者通过控制节点位移,应用拓扑优化设计方法,实现了柔性机构保证输出端理想变形的同时使结构保持一定的刚度。Zuo和Xie通过控制全局最大位移最小化,实现了结构总体及局部区域的变形控制,以保证相应型面的设计要求。实际上,在飞行器结构设计过程中,存在诸多具有形状精度要求的功能型面,这类结构不允许发生大的变形或仅允许发生小幅度的弹性变形,为控制这些功能型面的外形精度,需要对其翘曲变形进行抑制,以多点位移约束进行控制是常见的变形控制方法,为提高功能形变的变形控制精度,需要提取并控制若干关键节点的位移,为实现对大量节点位移约束的控制,Qiao和Liu提出采用类似于P范数构造的节点位移约束处理方法以实现对型面总体外形的有效控制。

上述对型面变形进行控制的研究大多以单个或多个关键节点的位移作为设计约束,通过控制关键节点的位移进行形状控制。但当功能型面或特征组件变形精度要求过高,则需要提取较多关键节点,这将为优化问题的求解带来一定的困难。尤其当功能型面或特征组件本身是在设计空间可动的区域时,由于功能型面或特征组件本身的位移既包含布局空间内的刚体位移,同时也包含型面本身的弹性变形,这时则较难通过控制关键节点的位移实现对可动型面或特征组件的变形控制。为抑制结构局部区域的翘曲变形,Zhu等提出了一种新的以保形区域应变能描述的保形设计方法,其研究中将固定区域设置为保形区域,通过控制保形区域的弹性应变能实现了对相关区域的保形设计。该研究中同时给出了考虑多点位移保形及通过应变能定义保形约束的对比,结果表明,以多点位移约束定义的保形,优化结果对关键节点的位移控制得较好,但保形区域总体较通过应变能定义保形仍然存在较大的局部翘曲变形。其研究成果成功地解决了飞机风挡保形设计问题。在Zhu等研究工作的启发下,Castro 等将这种保形设计方法扩展到动力学领域并开展了类似的研究。

随着飞行器性能的不断升级,其结构轻量化、紧凑化、一体化的要求也变得十分苛刻。然而,大多数情况下,功能组件均不允许发生大的变形以维持其外形及使用性能。以机载稳瞄结构系统为例,光具座结构支撑着光学仪器以完成探测瞄准的任务,这类结构系统的布局设计是典型的多组件结构系统布局优化设计问题。现有设计手段在考虑支撑结构材料拓扑布局的同时需要布置各个光学仪器的空间位置,这就要求具有精度要求的光学仪器不能发生过大的有害变形。上述问题是典型的需要考虑组件保形要求的结构系统布局优化设计问题,但从目前的研究中很少见到学者在多组件结构系统布局优化设计中考虑组件保形的要求。

本工作受Zhu及Li等的启发,在多组件结构系统布局优化设计中引入组件保形约束,使用参与布局优化的组件的应变能描述其翘曲变形程度,建立了基于拓扑优化的多组件结构系统保形优化设计数学模型,推导了引入组件设备后设计目标、设计约束的灵敏度,通过约束该应变能的量值实现对组件弹性变形的量化控制,讨论了组件保形约束与整体刚度之间的关系,引入系统的质心位置约束,实现了考虑组件保形约束的典型多组件系统拓扑布局优化设计。

1 理论基础及优化设计模型定义

本节首先给出考虑组件保形约束的多组件结构系统布局优化设计的基础理论,包括组件保形约束的定义、组件之间干涉约束的描述以及组件与其支撑结构之间的连接关系模拟等,然后给出考虑组件保形约束的多组件结构系统布局优化问题的数学模型。

1.1 多组件结构系统中组件的保形约束

以传统的多组件结构系统布局优化设计为基础,本节给出组件保形约束的定义。

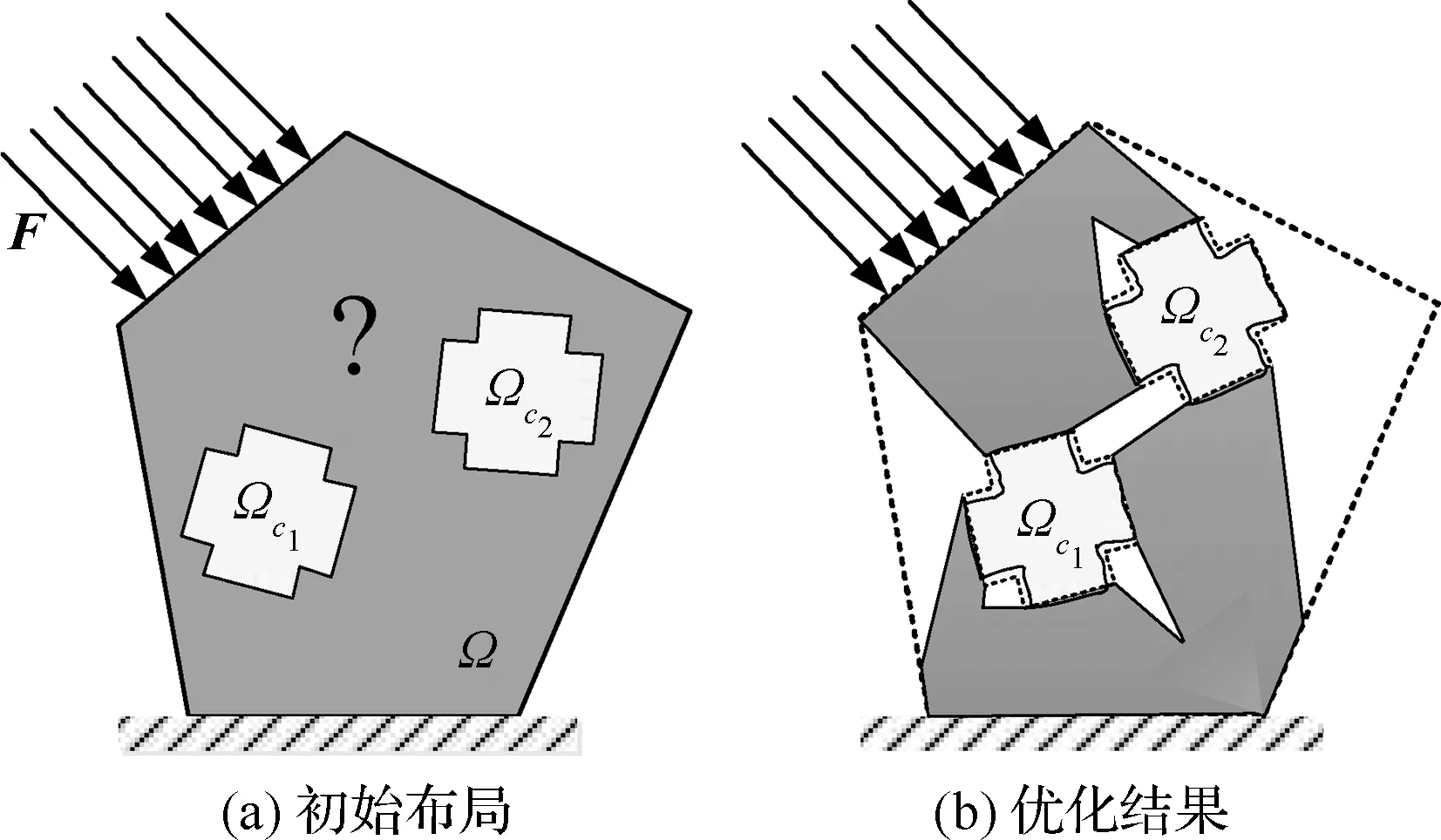

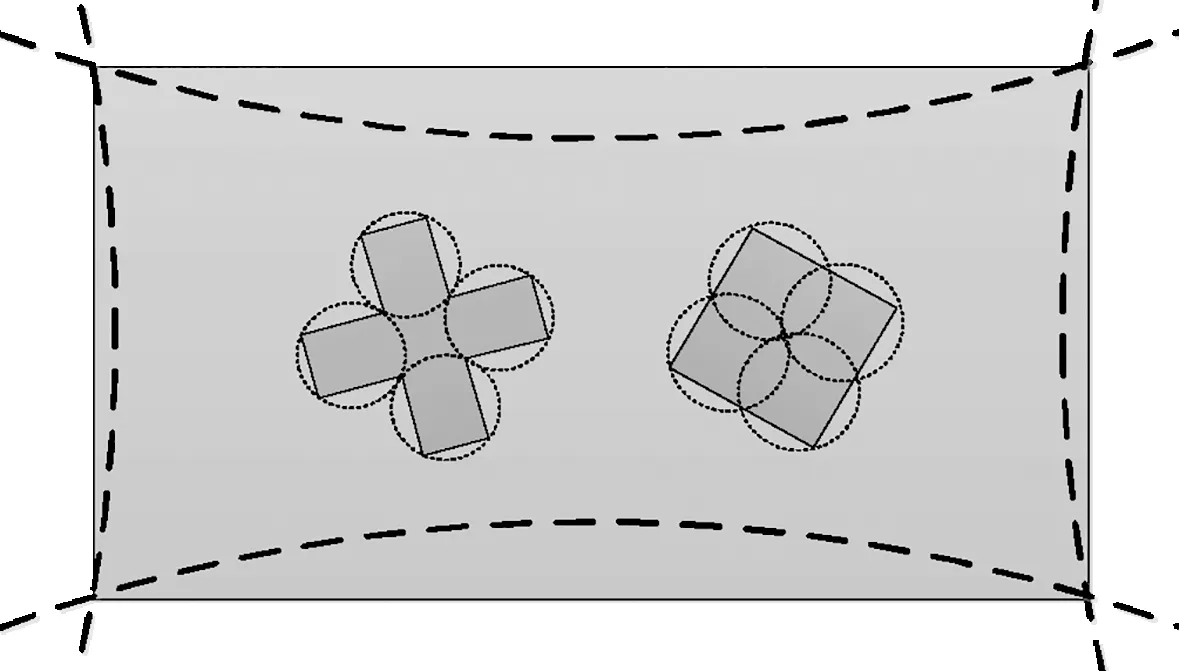

图1给出了传统的多组件结构系统布局优化设计示意图,其中表示结构拓扑设计区域,和分别表示参与布局优化的组件。受外载荷作用的多组件结构系统布局优化中,组件参与传载,如图1(b)所示的组件发生了较为明显的弹性变形,其中组件的虚线轮廓表示理想状态下无任何变形发生,实线轮廓表示实际发生变形的情况。如果对组件的变形不加约束,优化设计最终很可能得到组件变形很大的结果,而实际工作中,只允许该组件发生微小变形。

图1 传统的多组件结构系统布局优化示意图Fig.1 Schematic diagram of traditional integrated layout and topology optimization design of multi-component system

实际上,组件在参与布局过程中除发生刚体位移外,还发生了弹性变形,这两部分位移的合成构成了组件最终的几何位置及形状。这样一来,可以得到:

=R+W

(1)

式中:表示组件的总体位移向量;R表示对应组件的刚体位移向量;W表示该组件的弹性变形位移向量。其中,刚体位移不会带来额外的系统应变能变化,而弹性变形则不同,会使系统发生应变能的改变。

本文提出的多组件结构系统的保形设计即有效抑制式(1)中的组件弹性变形位移。受Zhu等的启发,本文使用参与保形设计的组件弹性应变能函数描述其变形程度。因此,组件的应变能可以写为

(2)

式中:表示组件的应变能,为应变能标识;W表示组件的刚度矩阵。这样,为考核参与保形设计的组件变形程度,可以使用式(2)中的函数,要控制组件的变形,只需约束该函数值即可。实际上,通过式(2)定义的保形设计区域的弹性应变能函数,过滤掉了因组件设备在空间发生位置改变而产生的刚体位移。对于经典的以系统总体弹性应变能最小化或总体刚度最大化为目标的结构拓扑优化问题,可以看作是结构保形设计的特例,其保形约束升级为总体变形能最小化。

理论上讲,若组件设备完全不发生弹性变形,则式(2)所描述的结构应变能为0,但在这种协同优化设计中,由于组件参与了传力路径的布置,因此,组件设备必定会产生一定的弹性变形,只是变形程度因其承载不同而不同。为适应工程需求,本工作给出以下保形约束:

≤

(3)

式中:为大于0的较小应变能上限,当保形组件的应变能满足式(3)要求时,认为达到了保形设计的要求。

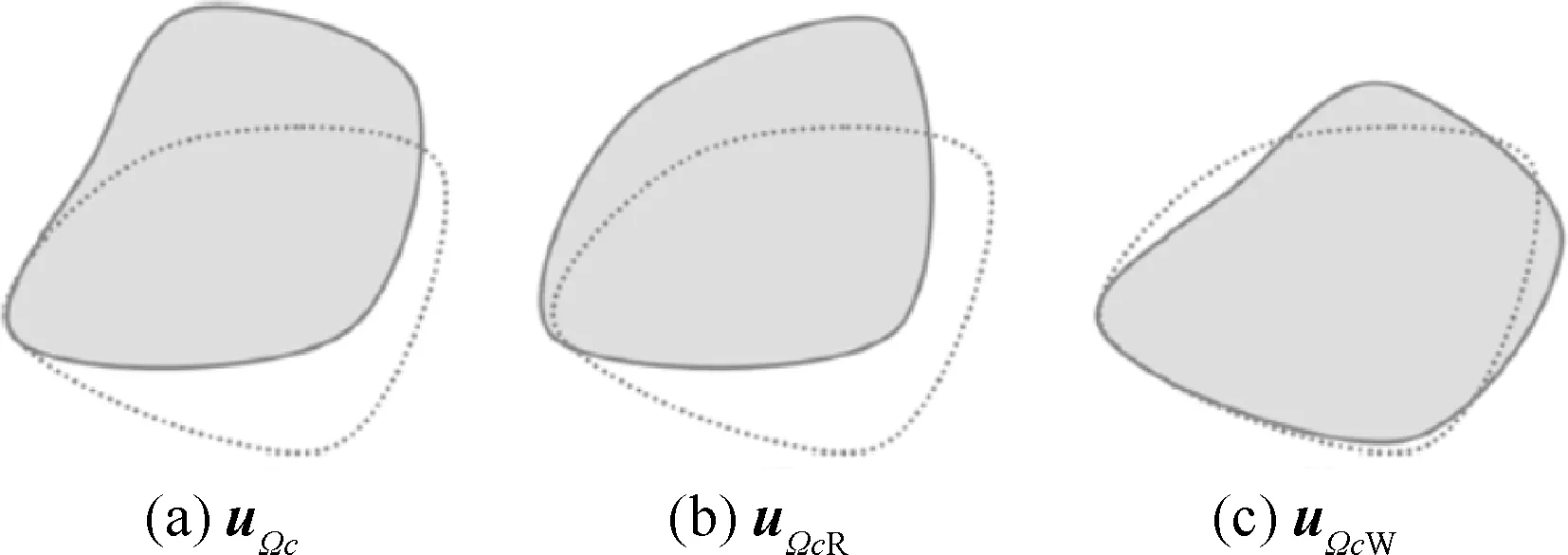

为进一步说明组件保形设计约束,图2 给出保形设计区域的位移向量示意图,其中虚线表示未变形的区域边界,实线及阴影表示变形后的区域。图2(a)表示保形区域(或组件)的总体位移,图2(b)表示保形区域的刚体位移,图2(c)表示保形区域的翘曲或局部弹性变形位移。对于多组件结构系统而言,希望抑制的是图2(c)中所示的翘曲变形。这时,为抑制翘曲变形位移,不能将保形组件的关键节点位移直接作为设计约束施加,因为那会在限制保形组件翘曲变形的同时将组件约束在空间固定位置,即翘曲变形及刚体位移同时被限制。

图2 保形设计区域位移向量示意图[22]Fig.2 Schematic diagram of displacement vectors of shape-preserving design domain

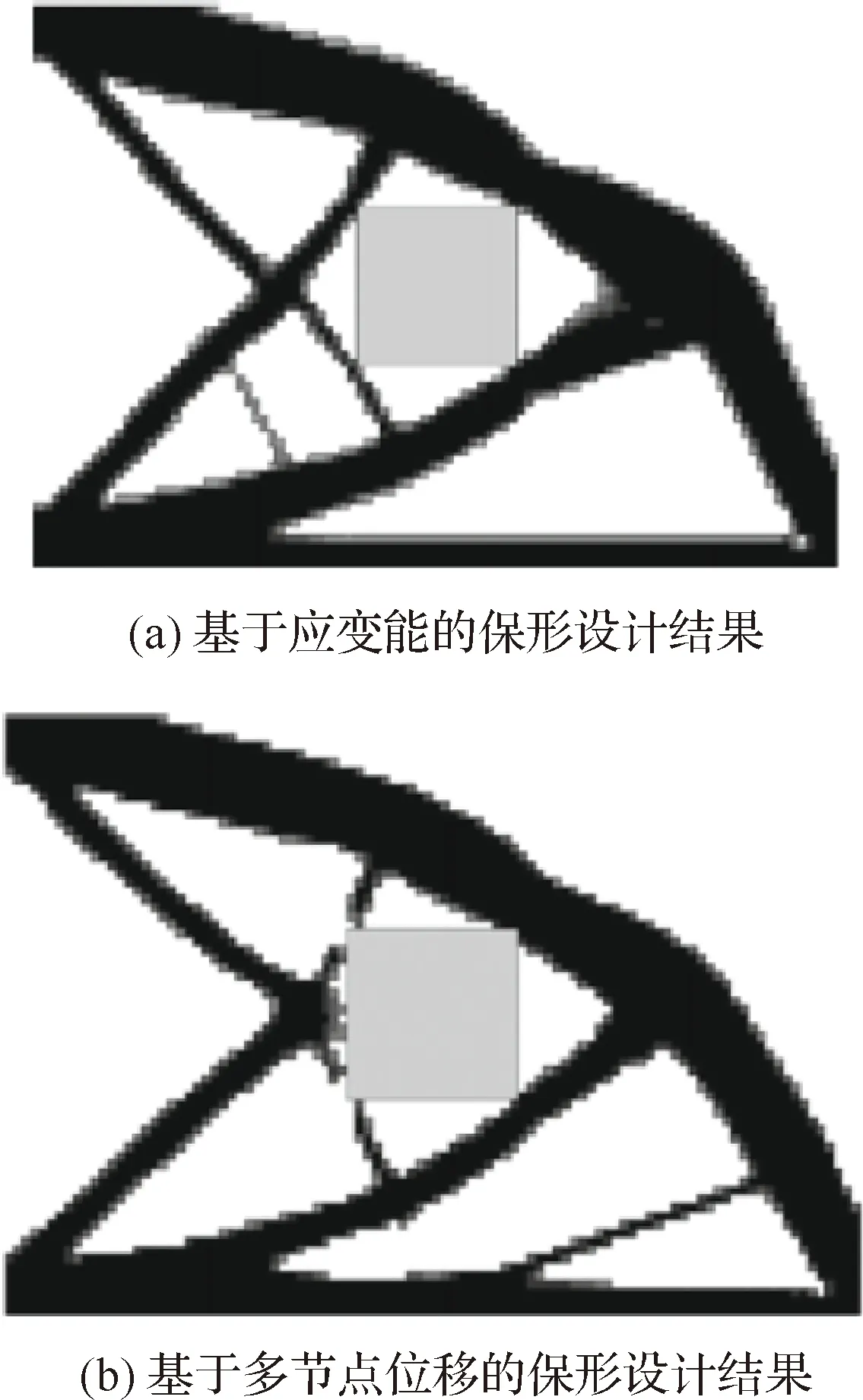

实际上,在不考虑组件空间位置运动时,通过节点位移控制区域保形是最直接的保形设计方法,但以节点位移为设计约束进行优化时,保形区域内未设置为关键节点的节点则会产生不理想的变形,进而导致结构局部区域仍然会存在一定程度翘曲或拉扯变形。文献[22]中对以应变能定义保形及以关键节点位移定义保形进行了详细的讨论,图3引用其结果进行说明,其中,阴影区域的方块表示保形设计区域,其中图3(a)为采用阴影区域应变能描述保形设计的结果,图3(b)为以四边形阴影区域四个角点位移定义保形设计的结果。

图3 采用应变能和多节点位移定义的保形设计结果[22]Fig.3 Shape-preserving design results obtained by strain energy and multi-point displacements[22]

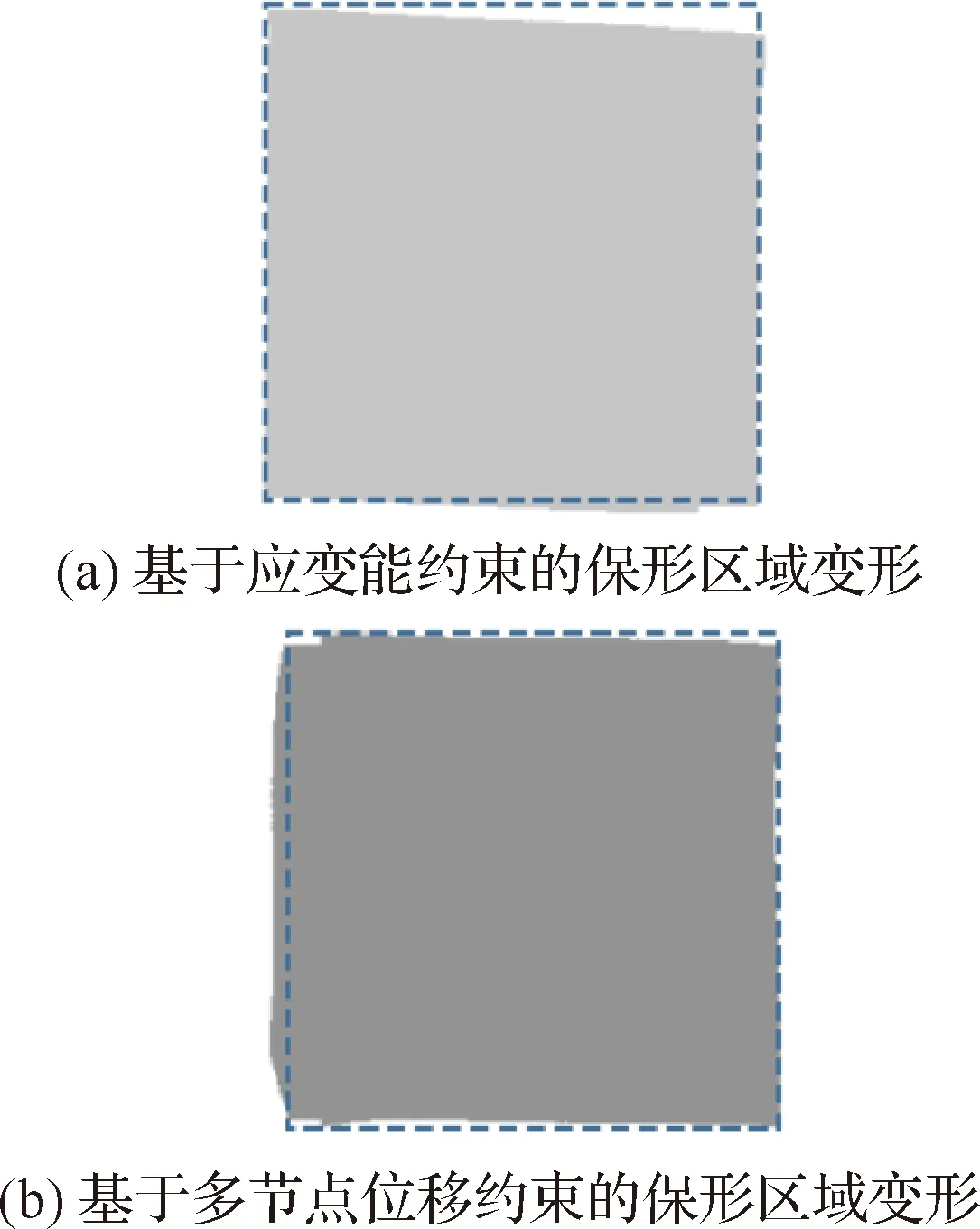

图4给出了文献[22]中采用局部区域应变能及局部区域角点控制保形所得保形区域位移变形情况。其中虚线表示未发生变形的保形区域,阴影表示实际变形情况。可见,采用控制角点位移开展保形设计时,相应的被约束的节点位移可以得到有效控制,但是整个区域的变形控制情况并不理想。为实现对局部区域总体保形的设计,可以通过加密控制点等方式实现,文献[22]中对控制多点位移及局部区域应变能的情况做了较为详细的讨论,这里不再赘述。

图4 采用应变能和多节点位移定义的保形设计结果变形[22]Fig.4 Deformation of shape-preserving design results obtained by strain energy and multi-point displacements[22]

1.2 几何约束及连接关系模拟

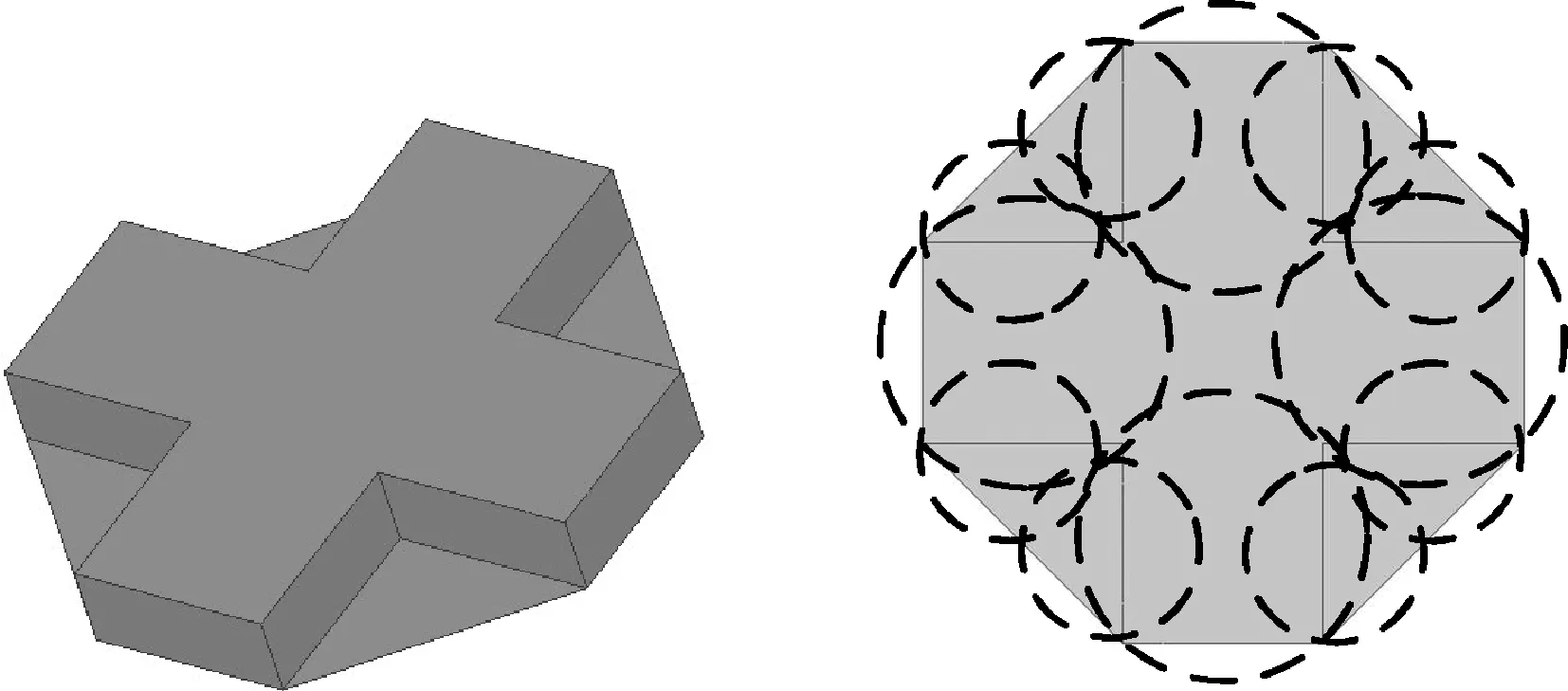

多组件结构系统布局优化中的一个主要难点在于如何有效避免组件设备之间、组件设备与设计区域边界之间的干涉。前期相关学者对此开展了大量的研究,其中由Zhang和Zhu提出的有限包络圆方法(FCM)被证明能够很好地处理组件之间的干涉问题。这种方法使用一系列圆(三维空间为球)描述组件设备的外形轮廓,通过计算不同的圆之间的距离判断并计算组件之间的干涉情况。

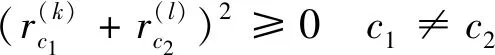

图5给出了使用有限包络圆方法描述的组件及其设计区域边界的近似,其中虚线表示有限包络圆的外形,实线表示组件或设计区域边界。使用有限包络圆方法避免组件发生干涉的基本表达式可以写为

图5 多组件结构系统有限包络圆划分示意图Fig.5 Schematic diagram of approximation of multi-component system by FCM

(4)

引入组件设备后,多组件结构系统布局优化中涉及到组件设备与其支撑结构之间的连接模拟,这类问题已有诸多学者做了一系列研究,这里仅介绍本文采用的基于多点约束技术(MPC)的组件设备与其支撑结构之间的连接关系的模拟。

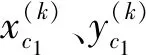

图6给出了多点约束模拟连接的有限元模型,深色部分表示组件,浅色部分表示支撑结构。

图6 多点约束技术示意图Fig.6 Schematic diagram of MPC method

图7 多点约束技术详细描述Fig.7 Detailed illustration of MPC method

(5)

需要指出,多点约束方程是节点位移的线性组合,多个多点约束方程和边界条件方程可以统一写为

=

(6)

式中:是由结构单元的形状函数、多点约束位置、边界条件共同决定的系数矩阵;为多组件结构系统的整体位移向量。需要说明,本工作中组件设备在布局空间内寻优,每到达一个新的位置,该位置处的整个结构系统均满足式(6),这个特点将在后续求解灵敏度的过程中用到。

1.3 系统质心位置约束

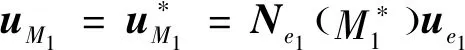

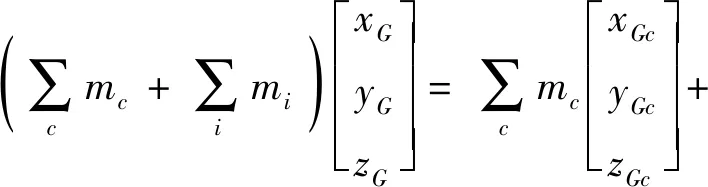

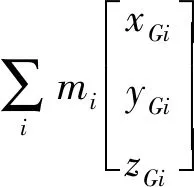

工程结构中,尤其是光学仪器结构系统中,光学元件往往占据整个设备组件80%左右的质量,光学元件在安装平台上的布局将对系统的性能产生重要影响,因此,本工作在考虑组件设备保形约束的同时,将系统的质心位置约束引入。包含组件设备、支撑结构的多组件结构系统,通过杠杆原理可以得到其系统的质心位置表达式为

(7)

式中:、分别表示组件、设计域单元的质量(本工作中所有结构单元均为设计域单元);[]为系统质心位置;[]、[]分别表示组件及设计域单元的质心位置。

式(7)可写为

(8)

系统的质心位置约束可表示为

(9)

式中:、(=1,2,3)表示相应坐标分量在全局坐标系下的约束范围。

1.4 优化模型

引入多点约束后,修订后的系统势能函数为

(10)

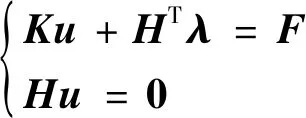

式中:为结构总体刚度矩阵;为总体位移向量;和分别表示节点载荷和拉格朗日乘子向量。驻点处的欧拉公式可写为

(11)

求解式(11)可得到及。更多的关于多点约束技术的细节可参见文献[8]。

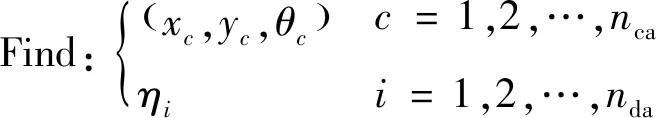

优化设计中涉及到两类设计变量,即:组件布局、结构拓扑,也即

(12)

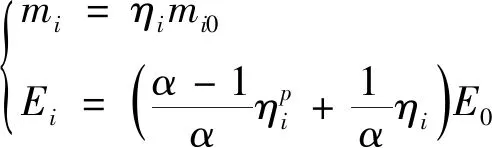

式中:(,,)表示组件的平动位置及转动角度设计变量;为结构拓扑设计区域单元的拓扑设计变量;、分别为组件数目和结构拓扑设计域单元数目。这里使用Zhu等提出的多项式插值模型对拓扑优化设计单元进行材料插值。

(13)

其中:、分别为拓扑设计域单元的质量和杨氏模量;0、分别为设计域单元满材料时的质量和杨氏模量;为惩罚因子,为插值参数,本文中和的取值分别为4和16。

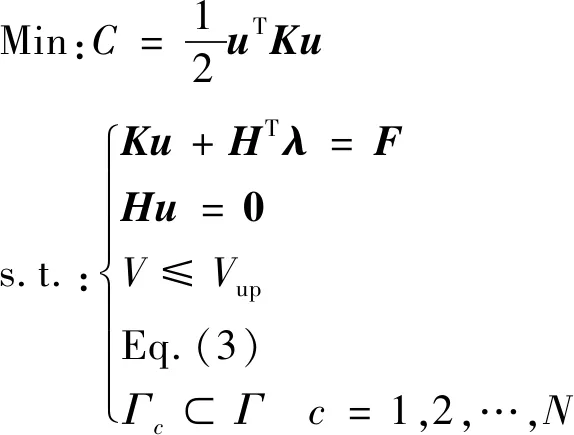

给定支撑结构材料用量上限,以系统的刚度最大化为目标开展优化设计。通过引入可动组件的保形设计约束,可以得到以下目标函数及约束:

(14)

式中:和分别表示支撑结构的用量分数及其上限;和分别表示组件所代表的区域及支撑结构的设计区域,这种几何设计约束可以很方便地用前文提到的FCM进行描述。

引入质心位置约束后,系统还需满足式(9)。

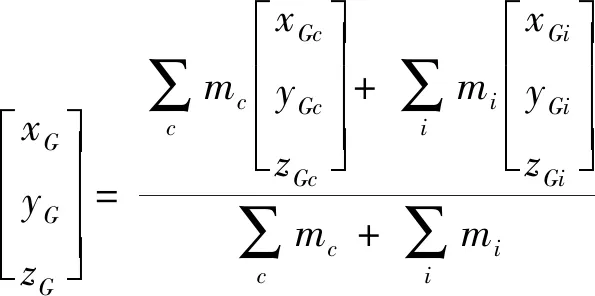

2 灵敏度求解

2.1 目标函数灵敏度

在使用基于梯度信息的优化算法时,需要提供设计目标及设计约束对设计变量的灵敏度信息。在现有多组件结构系统布局优化设计的基础上,设计目标,即系统的应变能函数对结构拓扑设计变量及组件设备空间位置设计变量的灵敏度信息可以很容易地获得,具体可参见文献[2,28],本文不再详细叙述。

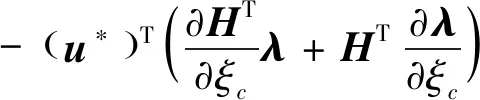

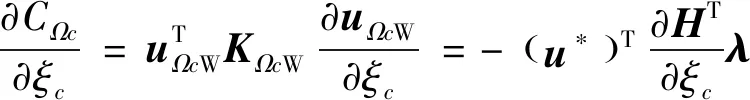

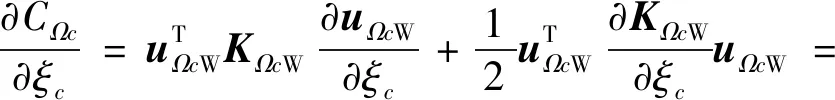

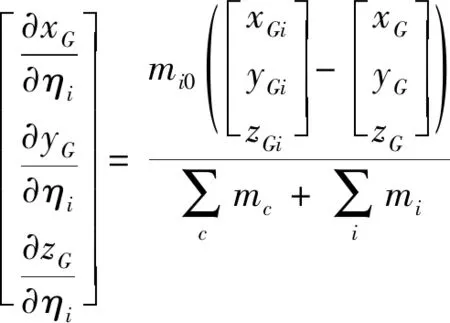

2.2 组件保形约束灵敏度

本节重点介绍组件保形设计约束对设计变量的灵敏度求解过程。保形设计约束函数形如式(2),这里分别给出其对拓扑设计变量及组件几何位置设计变量的灵敏度。

2.2.1 保形约束对拓扑设计变量的灵敏度

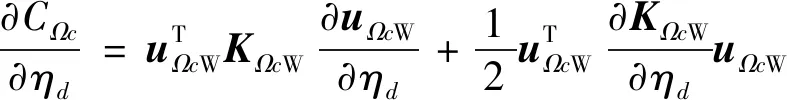

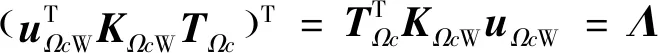

式(2)两端同时对编号为的拓扑设计变量求偏导数可得:

(15)

由于结构的拓扑设计变量与组件设备的结构刚度无关,所以组件设计的刚度矩阵对支撑结构的拓扑设计变量的灵敏度为0,因此式(15)可以简化为

(16)

事实上,组件设备的位移向量是结构系统总体位移向量的一部分,可以通过引入转换矩阵,以总体位移向量的形式表示:

W=

(17)

这样,式(16)可以写为

(18)

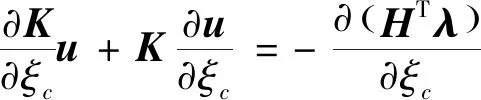

式(11)中第一项对拓扑设计变量的灵敏度为

(19)

式中:节点载荷可以写成=+形式,和分别表示设计无关及设计相关载荷。由于系数矩阵与拓扑设计变量无关,因此其对拓扑设计变量的灵敏度为0。式(19)可以写为

(20)

式(20)可以表示为

(21)

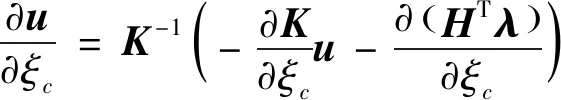

为避免对刚度矩阵的直接求逆运算,这里引入伴随法进行求解,记伴随向量为,可得

(22)

实际上,对于整个系统而言,有

=

(23)

这就意味着,伴随位移向量可以看作是在总体结构上施加伴随载荷后,通过一次有限元分析得到的。这样一来,式(21)所示的保形设计约束对拓扑设计变量的灵敏度可以写为

(24)

式(24)中和对设计变量的灵敏度可以很容易地得到。注意到当对整个系统施加伴随向量载荷时,系统仍然满足式(11)中第二个方程,只不过此时的位移向量是,即系统满足=。因此,式(24)就可以化简为

(25)

这样就求得了保形设计约束对结构设计区域拓扑设计变量的灵敏度。

2.2.2 保形约束对组件几何位置设计变量的灵

敏度

下面求解保形设计约束对组件几何位置设计变量的灵敏度解析表达式。

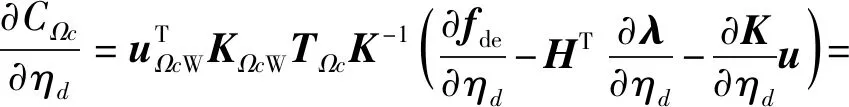

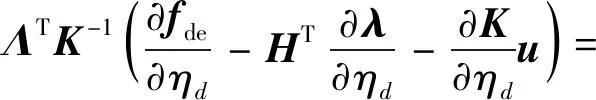

本工作中为与组件位置(包括平动及转动变量)无关的量,根据多组件结构系统的平衡方程可以得到:

(26)

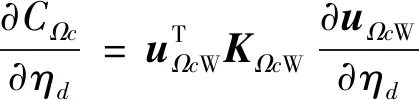

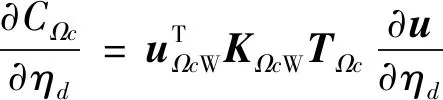

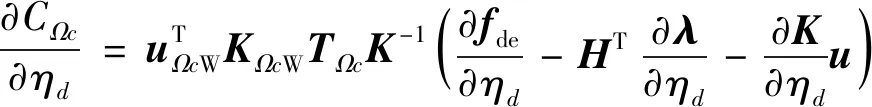

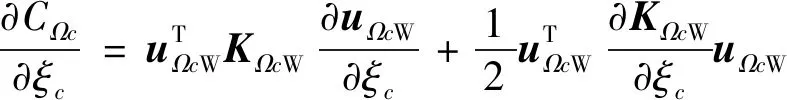

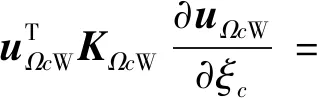

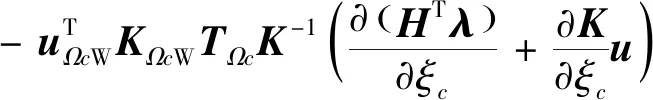

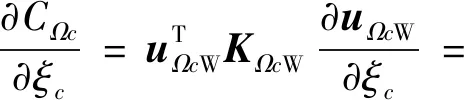

保形设计约束对组件几何位置设计变量的灵敏度为

(27)

应用前述用到的伴随向量以及位移向量转换矩阵,式(26)可以被写为

(28)

这样,式(27)中等号右侧第一项可以表示为

(29)

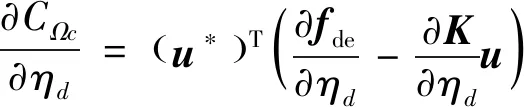

当表示组件的平动坐标设计变量时,组件的刚度矩阵对其平动坐标的灵敏度为0,式(27)中等号右侧第二项即为0,这样,保形设计约束对组件设备几何平动设计变量的灵敏度即可表示为

(30)

利用=,式(30)可以进一步化简为

(31)

如果表示组件设备的转动设计变量,相应组件的刚度矩阵可以写为

(32)

(33)

联合式(32),可以很容易地得到组件保形设计约束对组件转动设计变量的灵敏度。

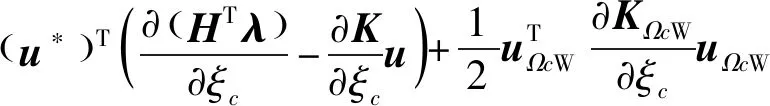

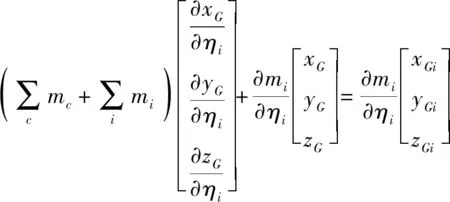

2.3 质心位置约束灵敏度

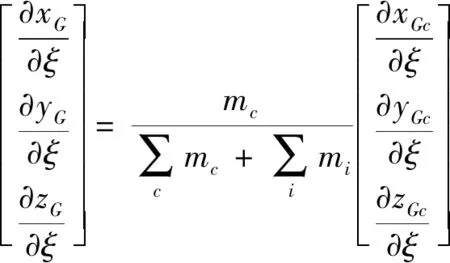

式(8)两端同时对第个设计域单元的拓扑设计变量求偏导可得

(34)

式(34)变形可得

(35)

将式(13)代入到式(35)可得

(36)

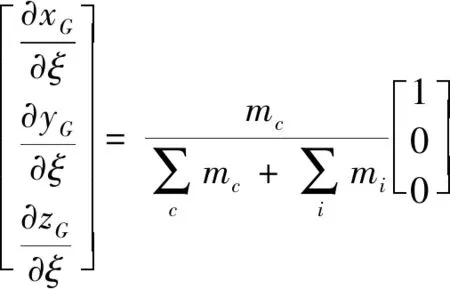

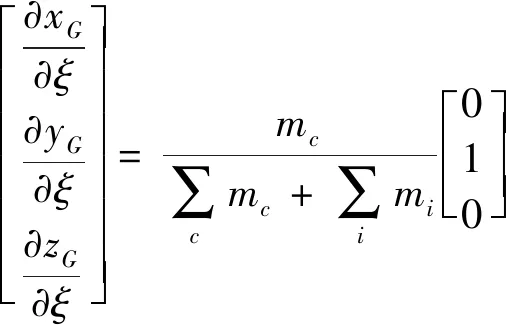

类似地,系统质心位置对组件几何位置设计变量的灵敏度可以很方便地求解。需要指出的是,本工作中,由于组件的转动中心及平动参考中心定义在组件质心上,因此,组件转动不会改变组件的质心位置。这样一来,系统质心对组件转动几何设计变量的灵敏度即为0。假定是某个组件的一个平行移动设计变量,那么式(8)两端同时对求偏导可得

(37)

式(37)中,如果=,则式(37)可以写为

(38)

同样道理,如果=,则式(37)可以写成为

(39)

本工作中,组件只在平面内运动,故组件的运动对整个系统向质心分量无影响。

2.4 其他约束函数的灵敏度求解

对于设计域材料用量约束,其对拓扑设计变量的灵敏度为常数,对各组件几何设计变量的灵敏度均为0。

3 数值算例

本节通过数值算例验证本文提出的考虑组件保形约束的多组件结构系统布局优化设计方法的有效性,采用全局收敛的移动渐近线方法(Globally Convergent Method of Moving Asymptotes,GCMMA)为优化算法,优化问题以目标函数变化小于0.02%为收敛判据。首先不考虑组件的保形设计约束,通过算例验证有限包络圆方法及多点约束方法在解决多组件结构系统布局优化中的有效性,随后将组件保形设计约束引入,对简化的挂架系统开展支撑结构拓扑-组件设备布局协同优化设计,研究了不同保形设计约束、系统质心位置等因素对优化结果的影响,并在数值算例中对组件保形设计约束的取值进行了定量分析。

3.1 考虑组件保形约束的挂架结构系统布局优化设计

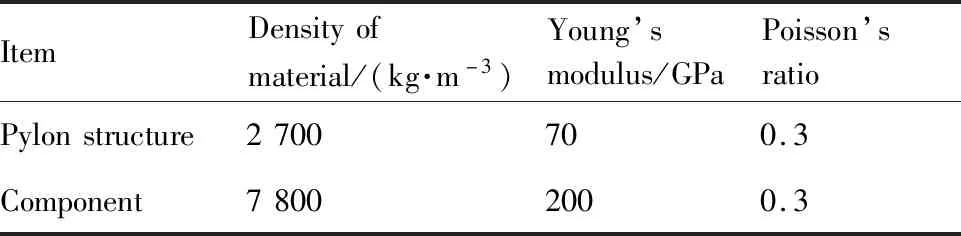

考虑如图8所示的悬臂梁结构,两个分别标记为和的组件在设计区域内按图布置,拓扑设计域为1.5 m×0.6 m的矩形区域,厚度为 0.02 m,左端施加固定边界条件,下端在距固定端0.75 m、1.50 m处均施加水平向右、竖直向下的 1 000 N的集中力。设计域内,按图8所示安放两个组件,每个组件与设计域之间通过多点约束技术建立刚性连接,图9给出了组件的外形及其有限包络圆近似。设计区域及组件的材料属性见表1。

图8 悬臂梁结构系统示意图Fig.8 Schematic diagram of cantilever system

图9 悬臂梁结构系统组件外形及包络圆描述Fig.9 Shape and FCM approximation of components in cantilever system

表1 悬臂梁结构材料属性Table 1 Material properties of cantilever system

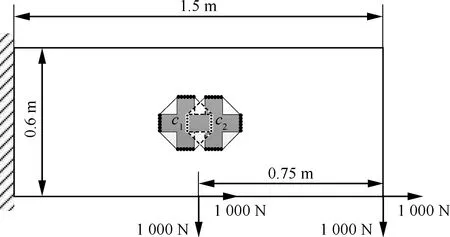

首先,为验证有限包络圆法及多点约束技术的有效性,将组件设备的初始位置设为相互干涉并进行计算,暂不引入组件设备的保形设计约束,约束设计区域材料用量比上限0.4,以结构总体应变能最小为目标,开展考虑支撑结构拓扑-组件设备布局的协同优化设计。其初始布局如图10所示,其中虚线部分表示两个组件之间相互干涉。需要说明的是,组件之间相互干涉不会影响组件与支撑结构之间的连接。为详细说明有限包络圆法及多点约束技术的有效性,这里给出初始干涉布局情况下的优化迭代过程。

图10 组件干涉布局示意图Fig.10 Schematic diagram of overlapping layout of component

分析图11所示的过程,可见,虽然初始组件设备发生了一定程度的干涉,但是随着优化的进行,相互干涉的组件设备很快便分离开来,同时支撑结构也逐渐变得清晰,自第6次迭代之后,组件设备未发生任何干涉,优化过程中,组件设备始终通过预先设定好的连接位置,与支撑结构之间相互连接,以保证与其支撑结构共同承载。这进一步说明了本工作中采用的有限包络圆方法及多点约束技术在处理多组件结构系统布局优化设计工作中的有效性。实际上,对于包含大量组件设备的多组件结构系统布局优化问题,以有限包络圆描述的干涉约束数目将会激增,这与干涉约束数量不多的(十数个,如本文所示算例)优化问题相比,虽然均以有限包络圆方法描述,但为适应梯度优化算法,干涉约束处理方法却大有不同,针对此类多组件结构系统布局优化设计问题,文献[2]提出了处理大量干涉约束的可行方法。

图11 组件干涉布局优化过程Fig.11 Optimization procedure of overlapping layout of component

图12 不考虑组件保形约束得到的优化结果Fig.12 Optimized result without shape-preserving design constraints of components

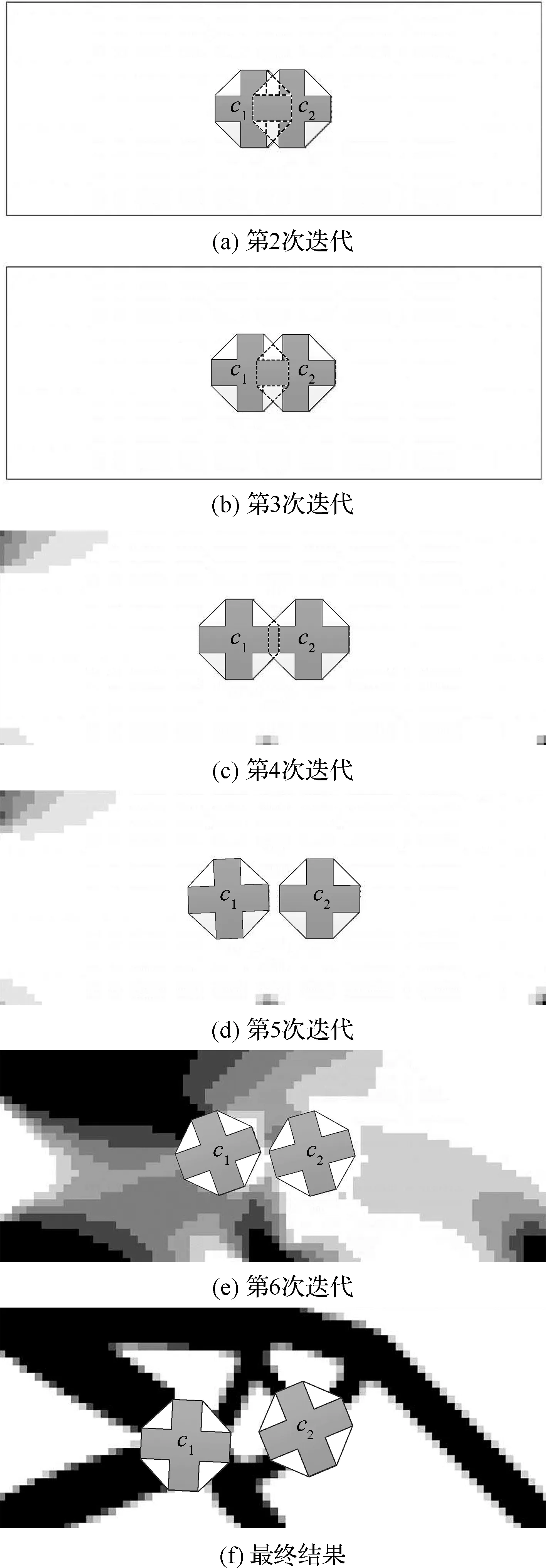

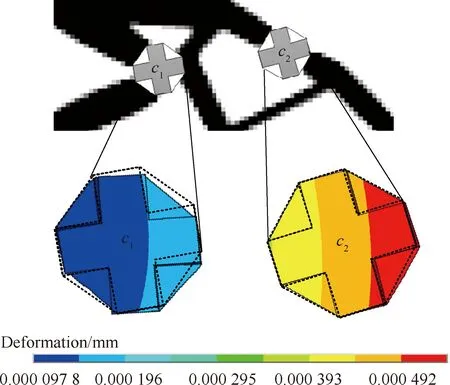

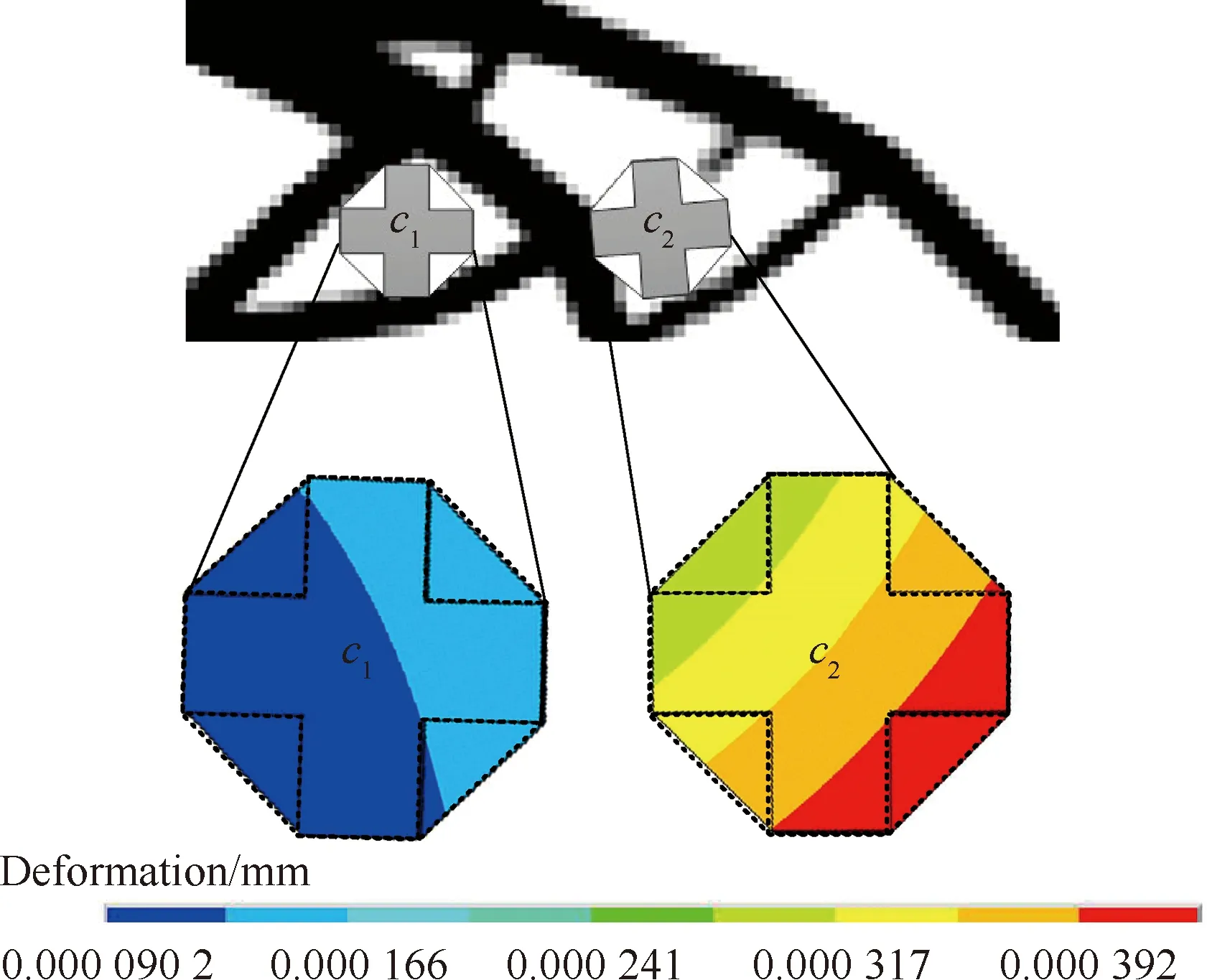

为显示组件设备的变形情况,图13 给出了上述优化结果中组件设备的变形云图。其中,虚线表示组件未发生弹性变形时的轮廓形状。可见由于组件处在承载较为严重的传力位置,承载后组件发生了较为严重的变形,组件已经呈现出一定的扭曲,组件受载相对较小,但仍存在一定的变形。

图13 不考虑组件保形约束下组件的变形情况Fig.13 Deformation of components without shape-preserving design constraints

图14 引入组件保形约束后的优化结果Fig.14 Optimized result with shape-preserving design constraints of components

同样地,对于上述引入组件保形设计约束后的结果,本文提取组件的变形情况,图15 给出了该结果下组件设备的布局方案及变形云图。从图中可以看出,引入组件保形设计约束后,为满足保形设计要求,优化过程中,组件避开了主传力路径,其变形明显减小,这也说明引入组件的保形设计约束后组件的变形会得到抑制,为了维持组件设备的形状,支撑结构对组件呈现出一种“绕行”或“包围”的状态,也即达到了保护组件形状的目的,即保形。

图15 考虑组件保形约束下组件的变形情况Fig.15 Deformation of components with shape-preserving design constraints

3.2 不同保形约束下的挂架结构系统布局优化设计

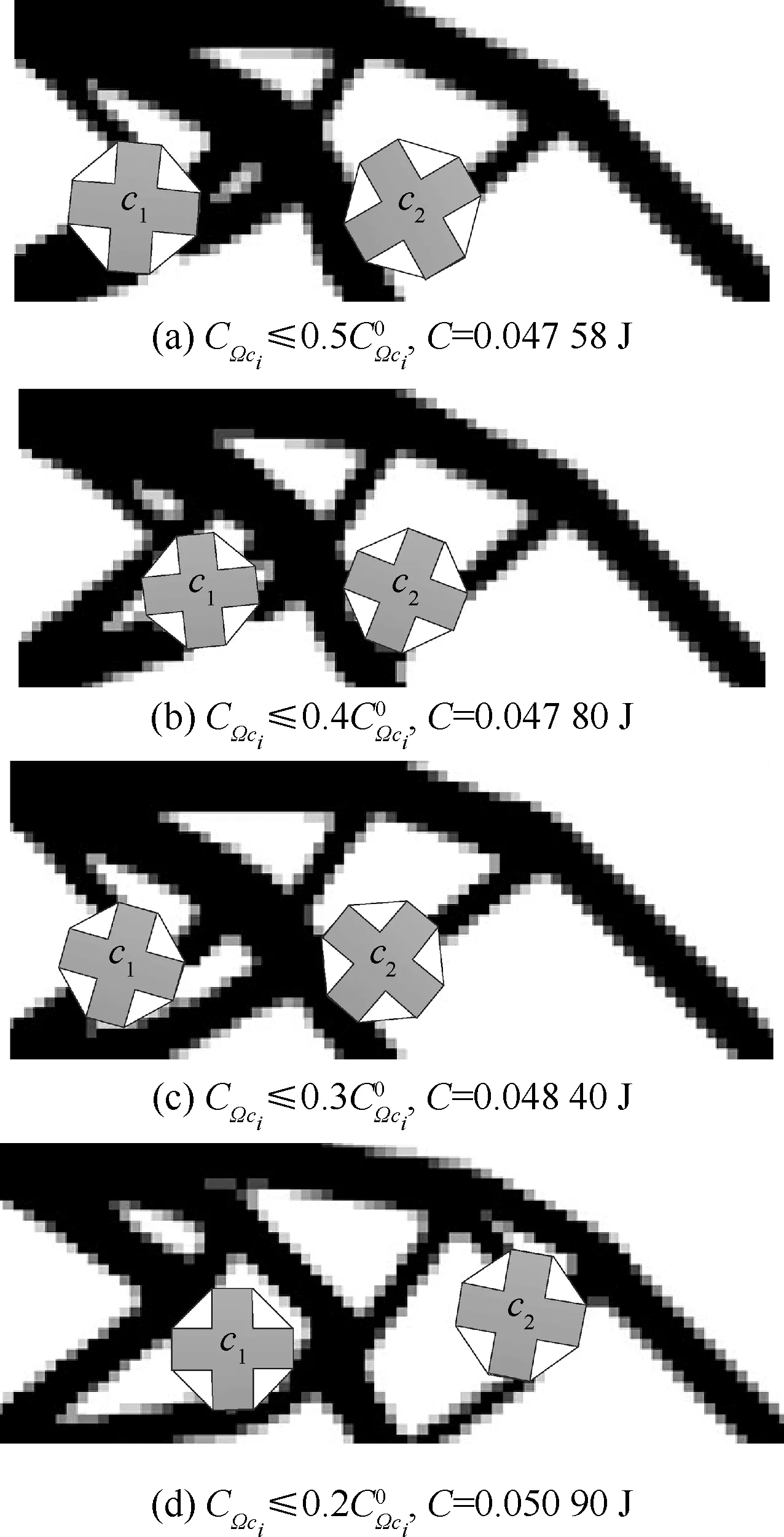

图16 组件保形约束取不同值时的布局优化设计结果Fig.16 Layout optimization design results with different ratios of

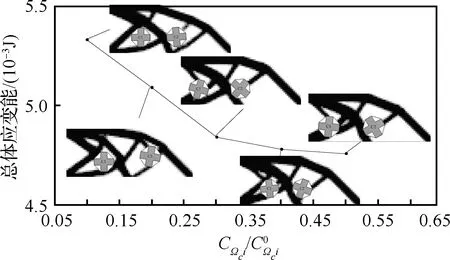

图17 组件保形约束与系统总体应变能之间的关系Fig.17 Relationship between different and global strain energy

由图17可知,随着组件设备保形设计约束的加强,即保形约束值减小,系统总体弹性应变能逐渐增大,组件设备的保形设计约束与系统总体应变能之间存在此消彼长的关系,即当组件保形约束收紧(取较小值)时,系统总体应变能会相对较大,也即牺牲总体性能以满足组件设备的保形设计要求。

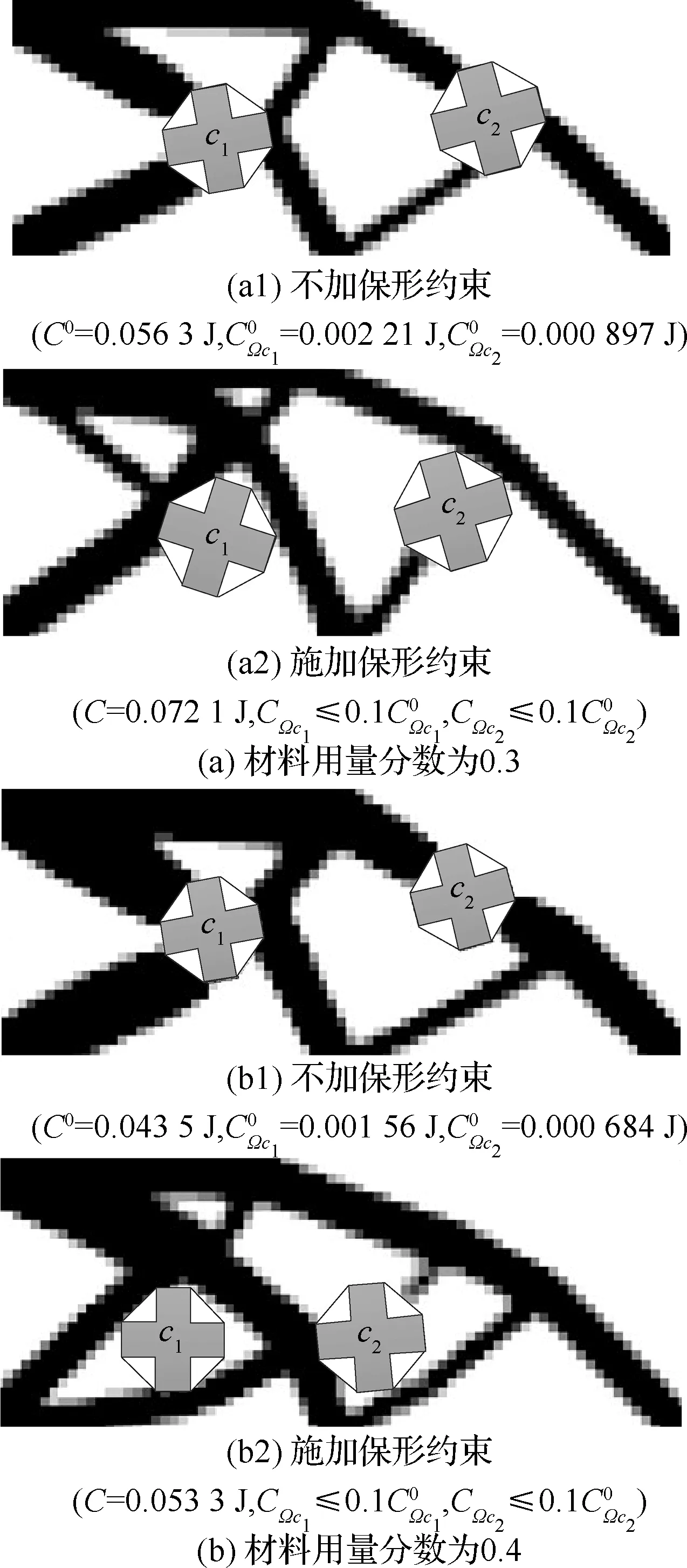

从图18可见,引入组件的保形设计约束可以弱化组件设备的承载,从优化设计结果上可以看出,引入组件保形设计约束后,组件设备周围的支撑材料增多,呈现出“保卫组件”的分布形态。但支撑结构材料用量分数增加时,由于可用材料增多,引入组件设备保形设计约束后,组件设备周围会分布更多的“保卫组件”的支撑材料。可以看出,正是这种对组件的保卫,使组件不易发生较大的变形,进而达到组件保形设计的目的。实际上,关于组件设备保形设计约束的选取,本工作首先以一组不考虑组件保形约束的算例,确定其不加保形约束下的应变能,随后在考虑组件保形的优化设计中,引入组件保形应变能约束,其上限以因子系数与不加保形约束时的应变能的乘积确定,通过本工作的算例可见,因子系数取10%就已经可以较好地抑制组件的弹性变形。本工作的主要目的是提出一种抑制组件变形的方法,具体因子系数的选择还需要根据实际问题定夺。

图18 不同材料用量下有/无组件保形约束的设计结果Fig.18 Design results with and without component shape-preserving design constraint with different material usage

3.3 考虑系统质心位置约束的挂架多组件结构系统保形优化设计

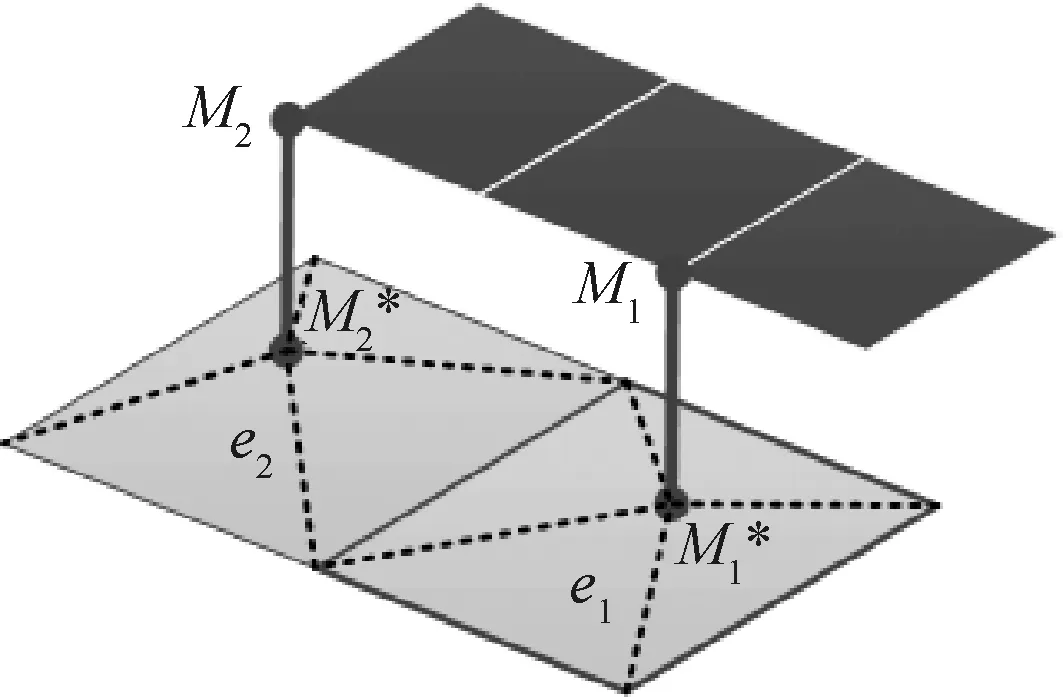

在上述研究的基础上,本节将质心位置设计约束引入该挂架系统,考虑质心位置约束、组件保形约束、材料用量设计约束作用下的挂架系统布局优化设计。设定挂架系统支撑结构材料用量分数上限为0.5。

图19 不含质心约束优化结果Fig.19 Optimized results without centroid constraint

随后,在保证其余条件不变的情况下,施加并改变系统的质心位置约束进行优化。分别设置系统的质心位置约束为0.65 m≤≤0.75 m、0.25 m≤≤0.30 m(记为质心约束1)以及0.70 m≤≤0.80 m、0.20 m≤≤0.30 m(记为质心约束2)进行优化设计。优化后,系统满足给定的组件保形设计约束及相应的质心位置约束,图20直接给出上述两种质心位置约束下的计算结果。

图20 含质心约束优化结果Fig.20 Optimized results with centroid constraint

由上述算例可见,引入质心位置约束后,为满足相应的质心位置约束,结构系统中组件设备的布局位置及支撑材料分布均发生了一定的变化,由于组件保形设计约束的存在,支撑结构仍然呈现出环绕组件的态势,并且保证系统满足相应的质心位置约束。

4 结 论

1) 采用有限包络圆方法描述设计区域及组件边界,采用多点约束技术模拟组件设备与支撑结构之间的螺栓、铆钉、粘接等连接,对于采用阻尼器、减震器等非刚性连接的航空机载稳瞄、惯载系统布局优化问题,在不考虑连接件本身特性的情况下,初始布局阶段采用多点约束技术可近似模拟组件设备与支撑结构之间的连接。

2) 提出了考虑组件保形要求的组件布局-结构拓扑协同优化设计方法,采用组件设备的弹性应变能作为定量描述组件弹性变形的依据,分析了采用多点位移及局部区域应变能控制保形的差异,引入了系统质心位置约束,推导了以弹性应变能描述组件保形约束的多组件结构系统布局优化设计问题的灵敏度。

3) 研究了组件保形设计约束与多组件结构系统的整体刚度之间的消长关系,分析了组件保形设计约束、材料用量分数、质心位置约束等对多组件结构系统布局优化设计结果的影响,实现了考虑组件保形、材料用量分数、质心位置约束下的多组件结构系统布局优化设计,发展了多组件结构系统布局优化设计方法。