基于Unity3D煤矿钻机虚拟装配培训系统开发

陈果,刘桂芹

基于Unity3D煤矿钻机虚拟装配培训系统开发

陈果,刘桂芹

(中煤科工集团西安研究院有限公司,西安 710077)

改善当前煤矿钻机装配培训可视化程度不高,培训质量偏低的现状。结合UG与3ds max三维动画软件各自建模优势,探讨了三维模型重构和烘焙纹理贴图的处理方法,搭建模型结构树,采用C#语言编写实现装配系统的核心脚本,研究相关装配动画轨迹控制,设计不同的系统UI界面方案,并通过坐标法和平均法对方案获得不同受众的权重评分进行计算得到最优方案。基于Unity3D虚拟引擎平台,开发并实现了一套以第一人称视角进行的煤矿钻机虚拟装配培训系统。采用HTC VIVE Pro外接式头戴设备对接系统调试运行和最终发布,实现人机交互操作。虚拟装配培训系统展现了完整的装配流程,通过友好的人机交互给予受训人员新颖生动的教学体验,初步探索虚拟现实技术在煤矿钻机智能化方向与远程交互控制的融合,并对钻机的市场推广应用提供了新思路。

煤矿钻机;虚拟装配;三维模型重构;全景漫游;交互仿真

虚拟装配,是虚拟现实技术(VR)在机械产品设计范畴比较典型的应用,将传统的装配流程方法通过计算机图形辅助设计模拟虚拟场景,结合到虚拟现实中。虚拟装配技术利用三维模型配合灯光和贴图的表现逼真地展现产品外观和内部结构,也模拟了产品的装配过程[1-3]。同步对接虚拟现实头戴式显示设备,指导用户进行交互操作,带给用户一种身临其境的高沉浸感。在交互操作体验的同时,也在进一步验证产品本身设计的正确性和装配工序的设计可行性。将虚拟现实技术应用于煤矿机械生产装配制造过程中,更好地为生产服务[4]。

近年来,国外TICHON等研发了煤矿工人安全培训的模拟演练,在一定程度上提高工人的安全意识[5-7]。国内有许多高校、企业单位和研究机构也在跟进虚拟装配技术的发展和研究。如冯桂珍等[8]构建了减速器虚拟拆装试验,发布了可应用于移动平台的APP,并将其用于教学;杨壹斌等[9]实现了以装备浏览和维修仿真为核心的桌面式虚拟维修系统;陈敏捷[10]搭建了基于Andriod平台的液压虚拟实验系统,包含有液压元件的拆装联系以及液压回路与系统的展示。熊巍等[11]提出视点运动控制策略,实现大型产品在虚拟装配过程中,操纵者可以实时进行场景漫游。

由此可见,国内外许多高校与科研院所一直在探索虚拟装配技术的发展,搭建了相关行业产品虚拟装配系统,并能够验证产品设计合理性与装配流程的可行性[12],但在煤矿机械领域的探索与应用略有不足。文中以煤矿井下定向履带钻机为例,根据钻机实际装配流程参考,依托Unity 3D引擎平台,结合C#编程语言,构建了煤矿钻机虚拟装配培训系统。针对虚拟装配培训系统的若干问题和方法进行验证和研究,如阐述工程CAD/CAM软件设计得到的三维模型转换成构建虚拟装配平台所需要的模型的方法;运用三维动画软件进行烘焙纹理贴图处理;通过C#编程实现系统装配流程设计,并以此为基础,建立模型结构树、设计相关指令UI和培训系统界面布局等。最后搭载外接式头戴设备,将此虚拟装配培训系统应用到工人装配实训中,为下一步钻机VR远程设备维修和交互协同控制研究奠定基础。

1 钻机装配部件分析与划分

在煤矿井下定向履带钻机装配生产线上,根据实际装配流程划分,钻机可以分为7个一级装配部件,见图1。钻机主要由履带车体、油箱、电机泵组、给进装置、操纵台、稳固油缸和踏板7个装配模块组成。其中,每个一级装配部件分别由多个二级装配部件组装而成,二级装配部件也由更多的三级子装配组成。钻机在设计阶段,装配级别在五级左右,层层划分下来,零件的数量太多,为了简化装配流程,能够更贴合现场装配情况,此次钻机虚拟装配平台展示的装配级别限定在二级装配,最终得到二级装配部件有车体平台、油箱、冷却器、电机、泵、油缸、夹持器、动力头、卡盘、踏板等24个。

根据装配流程图,采用自左向右的流程进行装配。首先,进行履带底盘与车体平台的装配;其次,开始各个模块的零部件装配;最后,分级组装,由简入繁,有利于提高生产一线工人对整机各模块的熟悉程度。

2 虚拟装配培训系统搭建

2.1 系统架构

系统搭建之初,需要确定系统的设计目标、功能模块需求和系统内部流程规划等。见图2,钻机虚拟装配培训系统根据功能需求,主要分为场景漫游、装配顺序、装配工位和装配判断等。构建了逼真的车间装配环境与钻机模型,配合虚拟现实头戴式设备,实现场景漫游和钻机全景展示。在开始装配后,按照指定装配顺序进行零部件选取,由零件装配到部件装配。在装配不同零部件的时候,选择的装配工位也不同。在操作时,需要选择正确的装配工位进行装配,对所装配的零部件进行判断,对不正确的装配操作给出反馈显示并纠正。

图2 培训系统功能

2.2 开发过程

根据确定的设计目标和功能需求,培训系统整个开发流程可以分为前期准备、中期设计、后期测试3个阶段。

前期准备阶段,主要是对生产装配车间的素材整理,包括车间主要设备的布置、装配场景照片、主要设备工作视频、钻机装配工位的工具布置等。通过整合分析收集的图片视频素材,运用3ds Max动画制作软件搭建贴合车间实际情况的虚拟车间三维模型。

中期设计阶段,首先,重构钻机三维模型;其次,将钻机模型合并到厂房模型中,调整至适当大小与位置,并对整套模型进行贴图以及烘焙;再次,将模型导出并转换成Unity3D软件需要的格式,导入Unity3D引擎中进行虚拟装配系统开发;最后,结合C#编程设计,开发相关控件以及设计系统UI界面。

后期测试阶段,针对硬件与系统软件进行对接调试。其中,硬件包括虚拟现实头戴式显示眼镜、定位器和操作手柄,在Unity3D引擎中直接运行测试,进行仿真和人机交互操作[13]。针对不合适或者错误的装配操作和顺序进行及时调整。经过不断测试调整得到比较完善的装配系统,最后对装配系统进行发布。

自然选择理论其实很简单。最适合环境的生物存活并繁殖后代,而那些不太适合环境(不能在环境中找到食物并繁殖后代)的生物将慢慢消失。这就是自然选择和进化理论。

2.3 三维建模与材质处理

参考拍摄的图片和视频素材,预估合适比例尺寸,在3ds Max软件中建立场景模型。虽然实际装配车间环境分区存放机械零部件,但是在作业过程中由于临时堆放零件及大量工人参与装配和吊运作业,车间环境就会显得有些杂乱。因此,在软件中建立车间场景模型时,抽取关键重要的模型信息,省略掉大部分杂乱区域,简化车间模型内容,保留装配工位的相关模型。这样有利于减少车间三维模型的点线面,在后期调试过程中,也能节省占用电脑运行内存,为加快调试进程提供保障。

煤矿井下履带钻机模型应该严格按照UG软件钻机模型的尺寸建立。由于动画设计软件无法提供精准的参数化建模,也不存在装配约束关系。在3ds Max软件中设置与场景模型相同的系统单位比例,统一设置的单位为毫米。在UG三维建模软件中建立并装配钻机模型,通过转换成STEP格式后,导入到3ds Max软件中。经过转换后导入的模型会出现一些破面、法线反向、个别零部件缺失等问题,则需要在保证钻机模型外观完整性的情况下,对导入后的模型进行拓扑或者重建。另外,为了能得到更少的点线面,降低软件运行压力。可以适当删除掉在装配过程中视觉上不可见的零部件,例如装配油箱时不需要展现油箱内部结构,则可以去除掉内部一些管路和挡板。钻机模型见图3。

图3 钻机模型

按照实际尺寸比例,整合场景模型与钻机模型后,需要在场景中添加灯光照明。在车间模型外部添加日光源作为主光源,模拟真实太阳光照效果,透过窗户照亮车间大部分空间。除此之外,参考照片与视频素材,在场景模型顶部设置多处点光源,模拟灯管作为辅助光源,补亮整个车间场景。主辅光源相互作用,增加场景层次感,也让模拟实际场景效果更加逼真。

3ds Max中材质处理主要分为展UV贴图和烘焙2个步骤,模型展UV后,赋予模型材质。想要得到更优的效果,需要配合灯光设置和调整相应参数。烘焙贴图纹理是指调整好灯光后,将贴图纹理配合灯光产生的漫反射、凹凸法线、α通道、高光等光线效果生成模型贴图本身[14-18]。烘焙得到的纹理贴图将会自动取代原有的材质贴图,保存了光照信息,在后期渲染时可以节省很多CPU资源和计算光照渲染时间,同时也能保证较为真实的质感。烘焙生成的纹理贴图一般采用512像素*512像素尺寸,这种尺寸是综合了文件大小、加载速度和渲染速度之后的较优尺寸。

3 Unity3D虚拟开发

在虚拟装配开发之前,需要导入相关模型。将三维模型导出FBX格式,再导入到Unity3D引擎软件中。FBX格式的模型是三维软件中通用格式,能够保持模型完整性,以及坐标、材质纹理、贴图和灯光等信息,可以应用于现常用主流三维软件中。

3.1 结构树设计

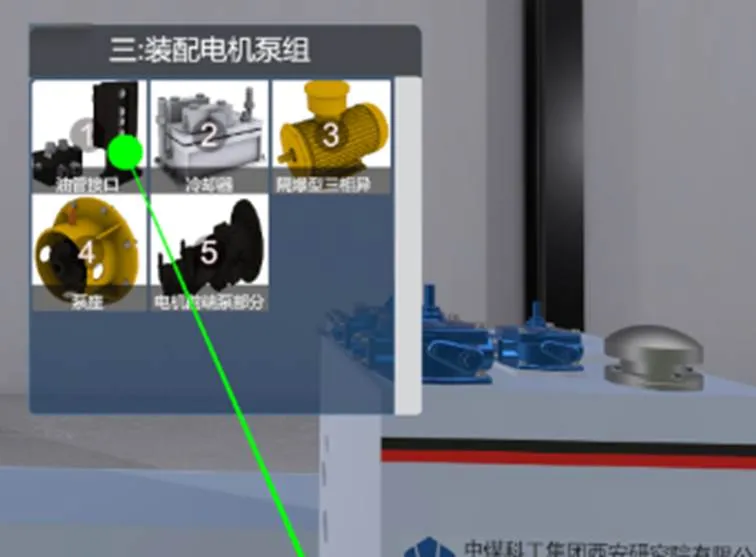

依据钻机装配部件分析与模块划分,钻机的一级装配划分为7大模块,二级装配划分为24个部件。在开发虚拟装配时,首先要对这些部件的结构层次进行规划,子层级零件跟随父层级部件装配运动。例如,钻机液压卡盘作为父层级部件,其子层级包含了传拉盘、传扭盘、胶筒和卡盘体等许多子部件,这些子零件相互装配完成后,会跟随液压卡盘装配在回转器上。在每个一级装配的显示框中,会以九宫格缩略图和序号标题的方式列出其包含的子零件。按照序号标题顺序,在每个子零件装配完成后,零件缩略图会盖上“完成”的红色印章,而没有完成的子零件装配依然会以缩略图的形式表示。

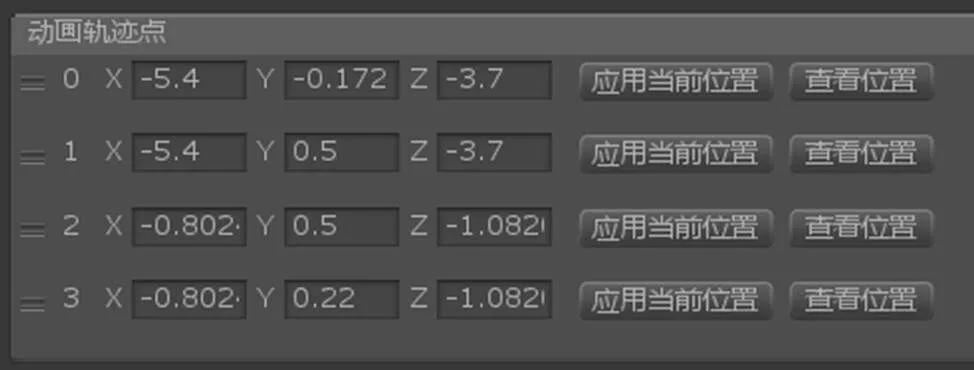

3.2 装配动画轨迹控制

模拟车间装配过程,实际可以简化成从零件库搬运或者吊装零部件到指定装配工位进行装配,也就是装配动画轨迹。装配轨迹一般会设置成4个基本控制点,即零件库存放点位、吊装起吊合适点位、装配工位点位和最终装配点位。为了减少模型量和降低内存占有率,在系统中给所有零部件设置了同一个存放点位,即零部件“诞生地”。对“诞生地”进行颜色与表现形式设计,尽量减少突兀,所有装配零部件都将从此处出现,并吊装至装配工位。根据最终装配点位的不同,对应的后3个点位也有所不同,4个装配轨迹控制点具体参数伴随装配进度而变化,见图4。

图4 装配动画轨迹控制点

3.3 装配工位设计

针对不同零部件的装配位置不同,调整相应装配工位进行装配。在装配培训时,若要及时选择正确的装配工位就需要给予工人较为醒目的工位提示。采用易见的蓝色箭头,设置成闪烁向下指示动画,当装配工位有调整时,会以不停闪烁向下的蓝色指示箭头动画形式,提醒工人在装配该部件时,需要在此工位进行装配。在Unity3D中,根据世界坐标来定位判断第一人称位置是否到达指示箭头位置,运用C#语言编写判定脚本核心部分代码段如下:

3.4 UGUI界面设计

系统界面UI在系统开发中占据重要地位。首先,UI界面要传递简洁清晰的信息,使用户在第一时间内获取重要的信息。其次,交互的操作要简易不繁杂,繁杂重复的操作会造成不适的用户体验。最后,UI界面色彩搭配也是直接影响系统交互体验的关键所在。Unity3D中UI设计,可依据软件本身提供的UI基础控件,编写适合系统风格的专有UI界面。UI基础控件默认以Canvas(画布)为根类,参数设置包括Position(位置)、Rotation(旋转)、Scale(缩放)和Anchors present(锚点)等。所有UGUI控件都必须在此根类上绘制,比如界面中的Text(文本)控件、Image(图像)控件、和Button(按钮)控件。按钮被点击后,会触发下一条指令。

装配系统UI界面在系统开发前期设计了2款风格,见图5。方案1:以蓝色为基调,整体以暗蓝色为画板,适当降低画板透明度和亮度,添加科技感图案作为背景装饰,搭配亮蓝色发光黑体文本和蓝色按钮框,上下用黄色发光条衬托其科技感。方案2:以灰色为基调,低调的灰色为主,搭配白色发光黑体文本与背景色对比,凸显层次感。此2套UI风格方案设计完成后,需要对其进行评价,以选出适合煤矿钻机VR虚拟装配系统。选取“简洁性”“表现性”“舒适感”和“科技感”4个关键字作为UI方案评价因素1、2、3和4;在钻机产品设计者(用“”表示)、车间装配工人(用“”表示)和钻机操作者(用“”表示)范围内收集权重评分,分10组主观评价者,每组包含设计者、工人和操作者3人,共计30人对UI方案的评价因素进行评分,分值设在0~5分范围内,分值越高越具评选意向;根据坐标法和平均法对其评分做出最后的评判。

图5 装配系统UI设计方案

坐标法,是一种方便、快捷的评价方法,根据4种评价因素权重评分,计算由各评价因素权重评分分值映射于坐标系上形成的图形面积i,见图6坐标法得分面积,此面积作为总体评价权重评分。具体计算见式(1):

i=(1+3)×(2+4)/2 (1)

图6 坐标法评价体系

项目组邀请了30名与煤矿钻机相关的不同岗位的评分者,给出的评价因素权重评分部分结果见表1,每一名评分者通过坐标法得到1个最终权重评分i,最终由平均法得到方案1和方案2的最终评选意向分值。根据最终评选意向分值得出的结果,选取方案1作为此次装配系统UI界面最终方案。

表1 2种方案评分情况

Tab.1 The scoring situation of the two schemes

由于各个界面包含文字信息和按钮数量不同,需要将Canvas(画布)根类的Anchors Present(锚点)对齐模式改为居中对齐,自适应子层级控件内容。

4 硬件对接调试及系统发布

Unity3D虚拟开发完成后,即将发布的装配系统需要与硬件设备进行对接并调试。在硬件设备选择上,此次装配系统搭配了HTC Vive Pro外接式头戴设备[19],眼镜为双眼2 880*1 600分辨率,支持SteamVR2.0定位系统,配备了2台有线双模精准定位器来定位眼镜佩戴者的坐标位置。同时,操作手柄在虚拟装配系统中会以绿色激光线的形式表现出来,当激光线出现在按钮框上时,扣动手柄背面扳机,就可以选择确定按钮,即可进行下一步动作指令,根据指定装配顺序,如此反复操作并完成钻机的整套虚拟装配。对接完硬件设备进行虚拟装配调试,及时调整不正确的装配动作和顺序,得到完善的虚拟装配系统。最后对虚拟装配系统进行发布,分别发布适用于Windows、Mac、Linux系统,生成.exe文件。虚拟装配系统在PC物理机端运行培训,见图7。

图7 系统测试发布

虚拟装配系统经过不同场景实地测试后,也会表现出一些问题。由于VR外接式头戴设备中,VR眼镜与定位器基站之间是采用激光定位技术,由基站向所处环境空间中发出扫射的激光束,通过2个基站与感应物之间的水平位置和高度感应,形成角度插值计算,得到感应物在定位器三维坐标系中所处的相对位置。在室内空旷环境下测试,需调整好定位器基站位置,并保持基站位置不变。眼镜与基站之间不能出现任何物品的遮挡[20],否则就会出现定位失败的情况。还不能将定位器基站置于强光照射的地方,比如室外强太阳光、镭射激光灯照射的条件下等,因为强光会覆盖掉定位器基站所发出的扫射激光束,从而使激光定位失效,造成基站无法定位到VR眼镜与操作手柄的相对位置和动态捕捉。最后需要在系统中添加各个步骤的操作提示音效,使系统更加丰富饱满,也能在极大程度上带给用户更宜人的交互与舒适的体验[21]。在提示音效的配合下,用户生产装配作业的准确率在一定程度上会有不少提高,在保障安全生产的同时,也能提高生产效率。针对以上测试得到的一些问题表现,将会在后期跟进设计中进行优化和调整。

5 结语

煤矿钻机虚拟装配系统以第一人物视角和全景模式给予使用者较为新颖和友好的交互方式,安全可靠的培训模式被使用者所接受,能够在安全生产培训模式方面提供新的参考。同时,钻机虚拟装配系统参加了2020年9月在山西举办的第十九届太原煤炭(能源)工业技术与装备展览会。在此次展览会上,通过比较新颖真实的虚拟交互方式,让参会人员亲身体验了煤矿钻机的装配过程,对钻机产品的加工生产和装配也有初步的了解。在钻机产品后期推广可作为一种新的宣传手段,力争达到最好的推广效果。

在体验的同时,也要对体验用户进行量化分数考核。后期会在钻机虚拟装配系统中添加考核评分与数据库的管理机制,根据培训结业考核所得分数进行等级划分,并针对数据库中记录的考核中存在错误或者不合适的操作行为给出建议和改正措施,提高用户在钻机生产装配过程中的安全警惕性,极力避免安全事故的发生。

虚拟现实技术与安全培训的融合,应用到煤矿机械行业,在5G网络低延时和高质量通信技术支持下,可推进实施VR技术的远程交互协同操作、设备维修指导、远程售后服务和故障诊断等关键技术。

[1] 王学文, 秦毅, 杨昕宇, 等. 采煤机虚拟现实装配仿真系统研究[J]. 图学学报, 2015, 36(2): 268-273.

WANG Xue-wen, QIN Yi, YANG Xin-yu, et al. Study on Virtual Assembly Simulation System of Coal Shearer [J]. Journal of Graphics, 2015, 36(2): 268-273.

[2] 刘检华, 宁汝新, 姚珺, 等. 面向产品全生命周期的虚拟装配技术研究[J]. 计算机集成制造系统, 2005, 11(10): 1430-1437.

LIU Jian-hua, NING Ru-xin, YAO Jun, et al. Research on Product Lifecycle-Oriented Virtual Assembly Technology[J]. Computer Integrated Manufacturing Systems, 2005, 11(10): 1430-1437.

[3] 李建广, 夏平均. 虚拟装配技术研究现状及其发展[J]. 航空制造技术, 2010, 53(3): 34-38.

LI Jian-guang, XIA Ping-jun. Survey of Virtual Assembly and Its Perspective[J]. Aeronautical Manufacturing Technology, 2010, 53(3): 34-38.

[4] 谢嘉成, 王学文, 李祥, 等. 虚拟现实技术在煤矿领域的研究现状及展望[J]. 煤炭科学技术, 2019, 47(3): 53-59.

XIE Jia-cheng, WANG Xue-wen, LI Xiang, et al. Research Status and Prospect of Virtual Reality Technology in Field of Coal Mine[J]. Coal Science and Technology, 2019, 47(3): 53-59.

[5] JAYARAM S, CONNACHER H I, LYONS K W. Virtual Assembly Using Virtual Reality Techniques[J]. Computer-Aided Design, 1997, 29(8): 575-584.

[6] JUNG B, HOFFHENKE M, WACHSMUTH I. Virtual Assembly with Construction Kits[C] Proceedings of ASME Design Engineering Technical Conferences, Atlanta: 1998,4(3):4359-4363.

[7] TICHON J, BURGESS-LIMERICK R. A Review of Virtual Reality as a Medium for Safety Related Training in Mining[J]. Journal of Health&Safety Research& Practice, 2011, 3(1): 33-40.

[8] 冯桂珍, 池建斌, 邢海军, 等. 基于Unity3D的减速器虚拟拆装实验[J]. 图学学报, 2018, 39(2): 304-308.

FENG Gui-zhen, CHI Jian-bin, XING Hai-jun, et al. Reducer Virtual Disassembly and Assembly Experiment Based on Unity3D[J]. Journal of Graphics, 2018, 39(2): 304-308.

[9] 杨壹斌, 李敏, 解鸿文. 基于Unity3D的桌面式虚拟维修训练系统[J]. 计算机应用, 2016, 36(S2): 125-128.

YANG Yi-bin, LI Min, XIE Hong-wen. Desktop Virtual Maintenance Training System Based on Unity3D[J]. Journal of Computer Applications, 2016, 36(S2): 125-128.

[10] 陈敏捷, 羊荣金, 沈孟锋. 基于Android平台的液压虚拟实验系统设计[J]. 实验技术与管理, 2019, 36(11): 117-120.

CHEN Min-jie, YANG Rong-jin, SHEN Meng-feng. Design of Hydraulic Virtual Experiment System Based on Android Platform[J]. Experimental Technology and Management, 2019, 36(11): 117-120.

[11] 熊巍, 王清辉, 黄仲东, 等. 大型产品虚拟装配环境的视点漫游技术[J]. 图学学报, 2015, 36(6): 937-943.

XIONG Wei, WANG Qing-hui, HUANG Zhong-dong, et al. Viewpoint Navigation Techniques for Virtual Assembly Environment of Large-Scale Products[J]. Journal of Graphics, 2015, 36(6): 937-943.

[12] 夏平均, 姚英学. 虚拟装配的研究综述与分析(II)[J]. 哈尔滨工业大学学报, 2008, 40(6): 942-947.

XIA Ping-jun, YAO Ying-xue. Survey and Analysis of Virtual assembly(II): Research Progress, typical Systems, shortcomings and Obstacles, future Work[J]. Journal of Harbin Institute of Technology, 2008, 40(6): 942-947.

[13] 谷学静, 张彦鹏, 郭宇承, 等. 连铸生产虚拟仿真系统设计及关键技术研究[J]. 实验技术与管理, 2020, 37(1): 122-125.

GU Xue-jing, ZHANG Yan-peng, GUO Yu-cheng, et al. Design and Key Technology Research of Virtual Simulation System for Continuous Casting Production[J]. Experimental Technology and Management, 2020, 37(1): 122-125.

[14] 王硕, 张健钦. 构建三维城市模型中贴图技术的研究与应用[J]. 北京测绘, 2018, 32(2): 159-164.

WANG Shuo, ZHANG Jian-qin. Research and Application of Mapping Technology in Constructing Three- Dimensional Model of City[J]. Beijing Surveying and Mapping, 2018, 32(2): 159-164.

[15] 祁甲民, 冯兰芳, 陈艳雷, 等. 逆向工程中三维建模模型纹理贴图方法探究[J]. 制造业自动化, 2018, 40(5): 112-114.

QI Jia-min, FENG Lan-fang, CHEN Yan-lei, et al. Research on Texture Mapping Method of 3D Modeling Model in Reverse Engineering[J]. Manufacturing Automation, 2018, 40(5): 112-114.

[16] 任帅, 王震, 徐振超, 等. 一种基于OBJ三维模型纹理贴图的信息隐藏算法[J]. 北京邮电大学学报, 2019, 42(1): 22-27.

REN Shuai, WANG Zhen, XU Zhen-chao, et al. Information Hiding Scheme Based on Texture Mapping of 3D Model in OBJ Format[J]. Journal of Beijing University of Posts and Telecommunications, 2019, 42(1): 22-27.

[17] 欧阳宏. 故宫古建筑三维数字化建模方法研究[J]. 北京联合大学学报(自然科学版), 2015, 29(3): 10-14.

OUYANG Hong. Research on 3D Digital Modeling Method of Ancient Architecture in the Palace Museum[J]. Journal of Beijing Union University (Natural Sciences), 2015, 29(3): 10-14.

[18] 张文东, 孙文斌, 孙恒. 管柱工具图例吸附于井眼轨迹的纹理贴图方法[J]. 计算机技术与发展, 2017, 27(6): 191-194.

ZHANG Wen-dong, SUN Wen-bin, SUN Heng. Texture Mapping Method with String Tool Figures Adsorbed on Well Trajectory[J]. Computer Technology and Development, 2017, 27(6): 191-194.

[19] 孙玮伯, 吕健, 虞杰, 等. 基于HTC Vive的VR界面元素编码研究[J]. 包装工程, 2020, 41(10): 175-180.

SUN Wei-bo, LYU Jian, YU Jie, et al. VR Interface Element Coding Based on HTC Vive[J]. Packaging Engineering, 2020, 41(10): 175-180.

[20] 邵艳梅. VR眼镜的视觉交互分析[J]. 自然辩证法研究, 2020, 36(5): 118-122.

SHAO Yan-mei. VR Glasses on Visual Interaction from Phenomenological Perspective[J]. Studies in Dialectics of Nature, 2020, 36(5): 118-122.

[21] 邓海静. 基于专业设计公司设计程序和人机交互技术的智能穿戴设备设计[J]. 工业设计, 2017(8): 81-85.

DENG Hai-jing. Intelligent Wear Equipment Design Based on Professional Design Company Design Procedures and human-Computer Interaction Techniques[J]. Industrial Design, 2017(8): 81-85.

Development and Application of Virtual Assembly Training System of Mine Drilling Rig Based on Unity3D

CHEN Guo, LIU Gui-qin

(Xi'an Research Institute of China Coal Technology and Engineering Group, Xi'an 710077, China)

The work aims to improve the current situation of low visualization and low training quality of assembly training for coal mine drilling rig. Combined with the modeling advantages of UG and 3DS Max animation software, the 3d model reconstruction and texture mapping processing methods were discussed, and the model structure tree was built. Assembly system was achieved by c# language to write the core of the script and study the related assembly animation path control. Different UI interface schemes of the system were designed, and the optimal scheme was obtained by calculating the weight scores of different audiences through coordinate method and average method. Based on Unity3D virtual engine platform, a set of system for coal mine drilling rigs was developed and implemented from the perspective of the first person. The HTC VIVE Pro external headset was used to dock the system for debugging, operation and final release to realize the man-machine interaction operation. The research shows the complete assembly process of the mechanical assembly workshop, gives the trainees novel and vivid teaching experience through friendly man-machine interaction, and preliminarily explores the virtual reality technology in coal mine drilling rig intelligent direction interact with remote control. At the same time, it also provides a new method reference for the market promotion and application of coal mine drilling rig.

coal mine drilling rig; virtual assembly; three-dimensional model reconstruction; panoramic roaming; interactive simulation

TD421;TP391.9;TB472

A

1001-3563(2022)12-0106-07

10.19554/j.cnki.1001-3563.2022.12.011

2022–01–17

中国煤炭科工集团有限公司科创资金专项项目(2018MS009)

陈果(1989—),男,硕士,助理研究员,主要研究方向为虚拟现实与三维动画。

责任编辑:陈作