完全滑移区690TT合金管微动磨损特性研究

谭 蔚,田 策

完全滑移区690TT合金管微动磨损特性研究

谭 蔚1, 2,田 策1

(1. 天津大学化工学院,天津 300350;2. 天津大学浙江研究所,宁波 315201)

针对蒸汽发生器中传热管与防振条的微动磨损行为,采用自主设计的微动磨损实验装置开展了690TT合金管与304不锈钢板的切向微动磨损实验,研究了循环周次对磨损量和磨损机制的影响.结果表明:由于初始氧化膜的存在,摩擦系数经历了跑合、上升、下降和稳定阶段,稳定摩擦系数约为0.78.t-曲线形状随着循环周次增加由扁平状逐渐加宽趋近于菱形,稳定后保持为平行四边形,随着循环周次继续增加,由于磨痕边缘处磨屑堆积增多,致使最大位移处存在局部较高的t值,但微动运行始终处于完全滑移区.磨损量与循环周次表现出明显的正相关,随着循环周次增加磨损体积首先保持平稳增长,=8×104之后增长明显,8×104至1×105周次循环磨损体积增大了将近1倍.=2×104时主要磨损机制为磨料磨损和剥层,=4×104至=8×104磨料磨损迹象减弱,磨损机制主要为剥层,=1×105时磨损机制为磨料磨损和剥层的混合且犁沟尺寸较大.磨痕亚表层显微硬度随循环周次增加而增大,=1×105对应的磨痕亚表层硬度约为基体的1.5倍,加工硬化显著.经过1×105周次循环在磨痕亚表面形成了约6μm厚的摩擦磨损结构转变(TTS)层,并且在磨痕边缘存在平行于磨痕表面扩展的裂纹,造成了磨痕边缘处磨屑呈现片状剥落,材料损伤加剧,导致了在磨损量发生突变时磨痕轮廓主要表现为宽度的大幅增加.

690TT合金管;循环周次;微动磨损;加工硬化

蒸汽发生器是压水堆核电站中的枢纽,承担着将一回路的热量传递至二回路用于发电的关键作用,其内部的传热管是主要的热量交换部件,也是压力边 界[1].由于壳程流场的湍流作用,传热管的流致振动难以避免,又因为传热管与支撑件因装配存在的间隙,致使传热管在湍流激励作用下会与支撑件之间产生微动磨损[2-3].磨损的长期累积会导致传热管破裂进而造成一回路具有放射性的介质泄漏,危害重大[4].

Inconel690合金以其良好的力学性能和抗晶间腐蚀能力已被广泛应用于蒸汽发生器传热管[5].目前关于690合金的微动磨损研究主要为实验探究,蔡振兵和阳荣等[6-7]在大气和水环境中开展了690合金管冲击实验,结果表明随冲击载荷增加,磨痕表面硬度增大磨损加剧,但是水介质可以延缓裂纹开裂.唐攀和米雪等[8-9]研究了法向载荷和位移幅值对690合金微动磨损特性的影响,发现随着法向载荷增加,磨损加剧但是摩擦系数下降,随位移幅值增大运行状态由部分滑移区向混合区和完全滑移区转变,磨损体积和磨损率均增加.

Li等[10]研究了水环境中690合金亚表面的损伤形式,主要包括塑性变形、氧化、疲劳和剥层.Lai 等[11]和Guo等[12]通过高温水环境下的微动磨损实验,得出温度对690合金的磨损机制有重要影响,较低的温度对应了较大的磨损深度,不同的对摩副材料影响着氧化膜的组成.Wang等[13]研究了介质pH值对690合金微动磨损特性的影响,酸性环境中摩擦系数随pH值增加而增大,但碱性环境中摩擦系数随pH值变化趋势相反.

目前针对蒸汽发生器传热管的微动磨损实验研究大都基于改变加载条件和运行环境,对于磨损行为随循环周次的变化特性研究主要基于管十字交叉和球/板的点接触方式[14-16],而传热管在实际工况中是基于管/板线接触的方式与防振条发生磨损.为了探究管/板接触方式下蒸汽发生器换热管微动磨损行为随循环周次的演变规律,本文立足于工程实际,采用未经表面处理的收货态国产690TT合金管开展切向微动磨损实验,探究磨损量和损伤机制随循环周次的演变过程,以期为蒸汽发生器传热管的磨损寿命预测提供参考.

1 实验材料和方法

管试样为收货态国产690TT合金管(简称690TT合金管),外径17.48mm,壁厚1.01mm,采用线切割技术将合金管加工成长30mm的管段.板试样为304不锈钢板,切割成18mm×10mm×6mm的片状试样,分别用180#、600#、1000#、1500#、2000#砂纸对304不锈钢(304SS)板的磨损接触面进行机械抛光.实验开始前在无水乙醇中对处理好的对磨试样进行超声清洗,以去试样表面残留的杂质.

690TT合金管和304不锈钢板的材料组成成分如表1所示.

在室温(20~25℃)大气环境下以管/板线接触的方式开展切向微动磨损实验,法向载荷n设置为30N,位移幅值为200μm,微动频率10Hz,微动周次分别设置为2×104、4×104、6×104、8×104、1×105.实验采用自主设计的微动磨损实验装置如图1所示,以弹簧作用于690TT合金管进行法向加载使管试样贴合于板试样,以步进电机作为驱动器带动管试样产生微幅振动,位移传感器和力传感器布置方式如图1所示,可实时测量微动运行过程中管试样的位移、管/板的接触压力n以及对磨产生的切向摩擦力t,由信号采集器记录时域数据,采样频率为100Hz.

实验测量用各仪器的规格型号及精度如表2 所示.

表2 实验测量仪器及精度

实验结束后将690TT合金管试样置于无水乙醇中进行超声清洗,并用电吹风吹干以去除磨痕表面的杂质.采用非接触式三维表面轮廓仪测量磨痕三维形貌获得磨损体积,采用场发射扫描电子显微镜(SEM)和能谱仪(EDS)分别表征磨痕表面微观形貌和元素成分,进而揭示不同循环周次对应的磨损机制.分别使用180#、600#、1000#、1500#、2000#、3000#、4000#的水砂纸对磨痕剖面进行机械抛光,然后利用光学显微镜(OM)对磨痕剖面形貌进行观测以探究磨痕轮廓变化趋势.为探究磨痕亚表层损伤机制,对经过机械抛光的磨痕剖面在质量分数为10%的草酸水溶液中进行电解腐蚀,690TT合金管试样为阳极,不锈钢片为阴极,采用直流电源,电压设置为6V,腐蚀15s,利用SEM观测磨痕剖面的微观组织形貌.

为了探究磨损过程中的加工硬化现象,采用显微硬度计(HXD-1000TM/LCD)对磨痕亚表层的显微硬度进行测量.

2 结果分析

2.1 摩擦系数与Ft-D曲线

摩擦系数随循环周次变化规律如图2所示,摩擦系数为管/板切向摩擦力t与法向接触力n的比值,本文取每个循环周次内摩擦系数最大值.由于收货态690合金管表面存在一定厚度的氧化膜,所以在对磨过程中摩擦系数经历了完整的跑合、上升、下降和稳定阶段,最终稳定在0.78附近.

图2 摩擦系数曲线

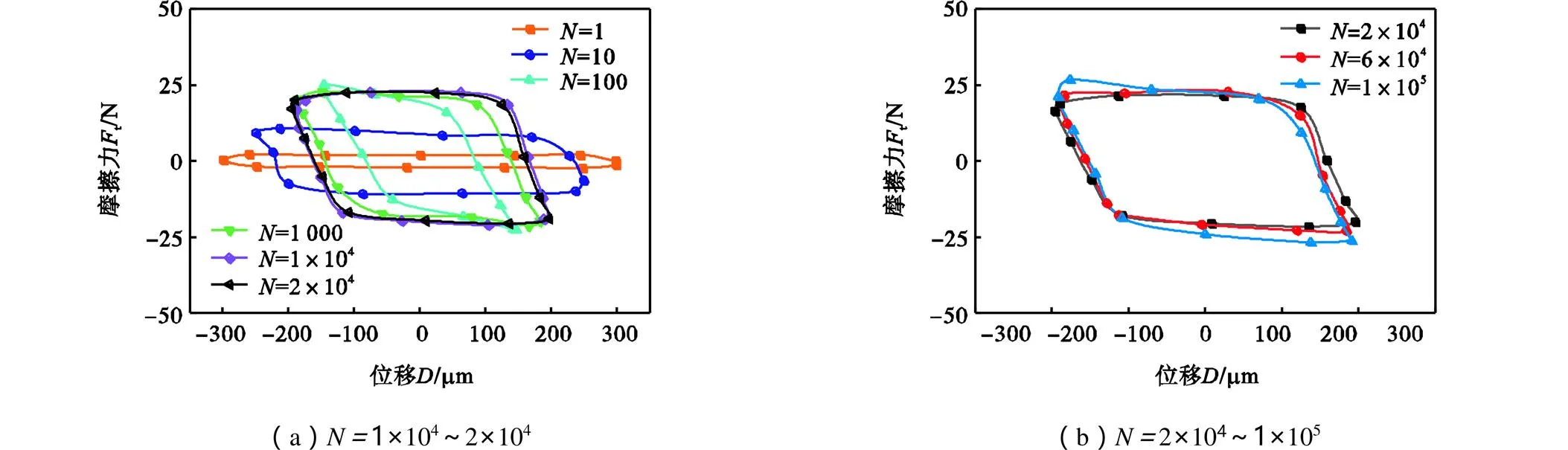

图3是微动磨损运行过程中对应的t-曲线随循环周次的演化规律.从图3中可以看出,t-曲线形状始终保持为平行四边形,根据二类微动图理论可知,在本文控制的加载条件下微动运行过程始终处于完全滑移区,对摩副之间发生了较大的相对运动[17].如图3(a)所示,=1时由于690合金管表面氧化膜相对光滑使得对摩副初始接触产生的摩擦力很小,但是位移较大,因此对应的t-曲线呈现扁平状;=10时随着循环周次增加氧化膜破损,对摩副的基体材料开始接触,摩擦力增大,对应的t-曲线加宽;=100时,基体金属已经接触得较为充分且接触表面出现弹塑性变形并产生黏着,此时摩擦力随位移近线性增加,对应的t-曲线近似为菱形;材料表面的微小凸体在对摩过程中会剥落形成磨屑,而磨屑在对磨面之间会起到固体润滑的作用,阻碍对磨面直接接触,使得摩擦力下降,但是此时磨屑产生量不足以将对磨面完全分离,部分区域仍为金属直接对摩,所以=1000时t-曲线呈现为平行四边形且摩擦力t随位移有所波动;随着磨损过程继续进行对摩副之间产生的磨屑会被排出磨损区域,当磨屑产生量与排出量达到动态平衡时,磨损过程对应的t-曲线形状也会趋于稳定,对比=1×104和=2×104相对应的t-曲线可知微动磨损过程进入了相对稳定阶段.随着循环周次继续增大,t-曲线虽整体保持为平行四边形,但局部形状有所变化,如图3(b)所示,=6×104和=1×105时,最大位移(±200μm)处局部摩擦力大于同循环的其他位置,并且循环次数越大趋势越明显,表现出了非库伦摩擦行为[16],这可能是磨屑在磨痕边缘处堆积导致局部微动运行阻力增大所致.

图3 不同循环周次下Ft-D曲线

2.2 磨损轮廓与磨损体积

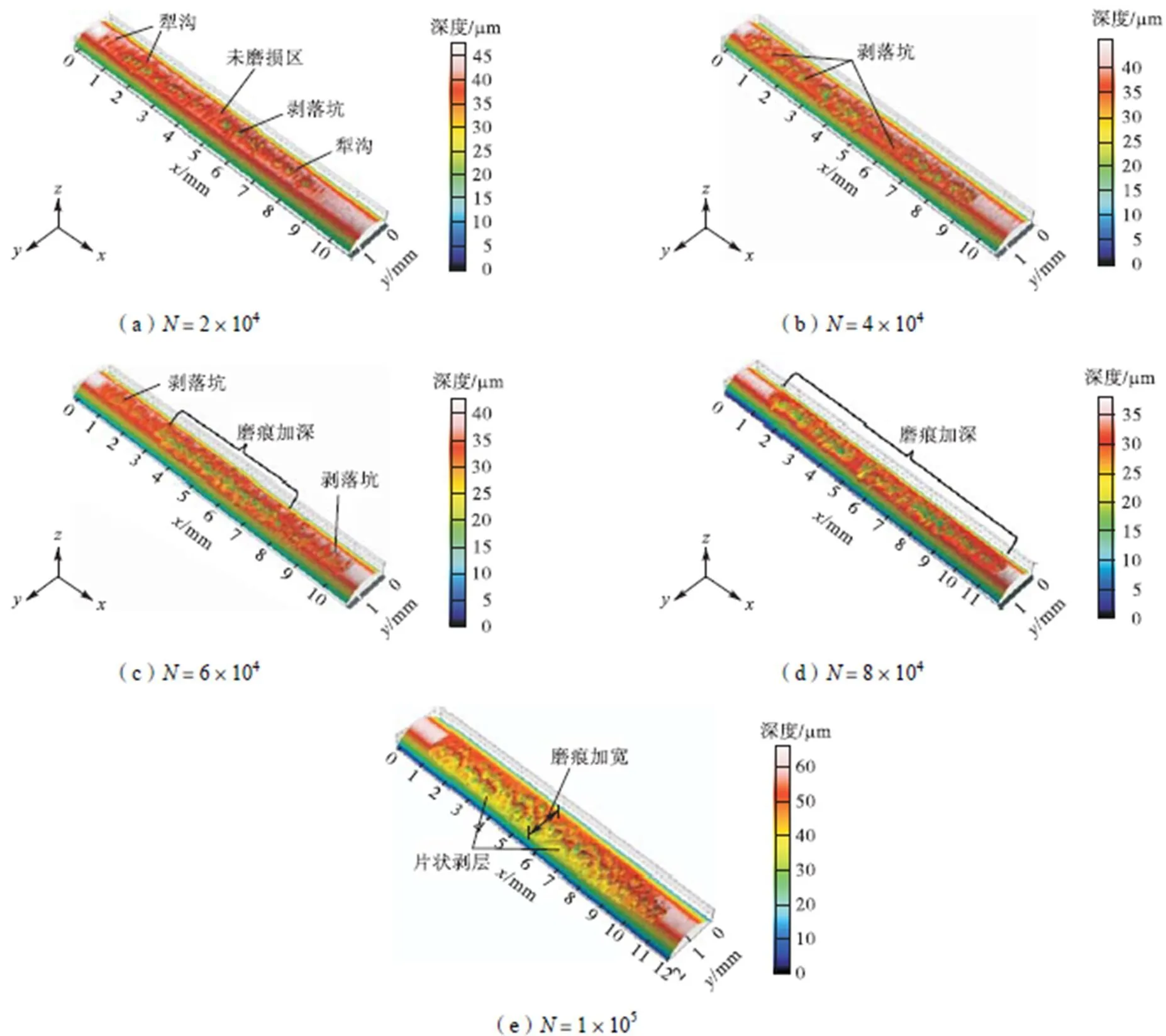

图4是690TT合金管经过不同循环周次磨损所形成磨痕的三维形貌,因为本文控制304不锈钢板的宽度为10mm,所以各磨痕的长度都较为接近,约为10mm,对于304不锈钢板的抛光在一定程度上保证了对摩副之间较为完整的贴合,因此不同循环周次对应的磨痕形貌主要区别在宽度和深度.=2×104时,磨痕表面仍存在少量未被磨损区域,可能是由于690TT合金管表面的氧化膜分布不均所致,可观察到少量剥落坑和较多犁沟,此时的磨损情况整体较为轻微;=4×104时,沿整个磨痕长度方向的磨痕形貌趋于一致,但未见向深度方向大幅扩展;=6×104时,磨痕已经贯穿整个磨损区域,并且在磨痕中间位置磨损深度明显增加,磨痕表面呈现锯齿状,形貌变得粗糙.=8×104时在整个磨痕长度范围内,磨损深度都有所增加.=1×105时磨痕轮廓显著增大,磨痕宽度大幅增加,磨痕表面分布着较大尺寸的剥 落坑.

图4 690TT合金管磨痕三维形貌

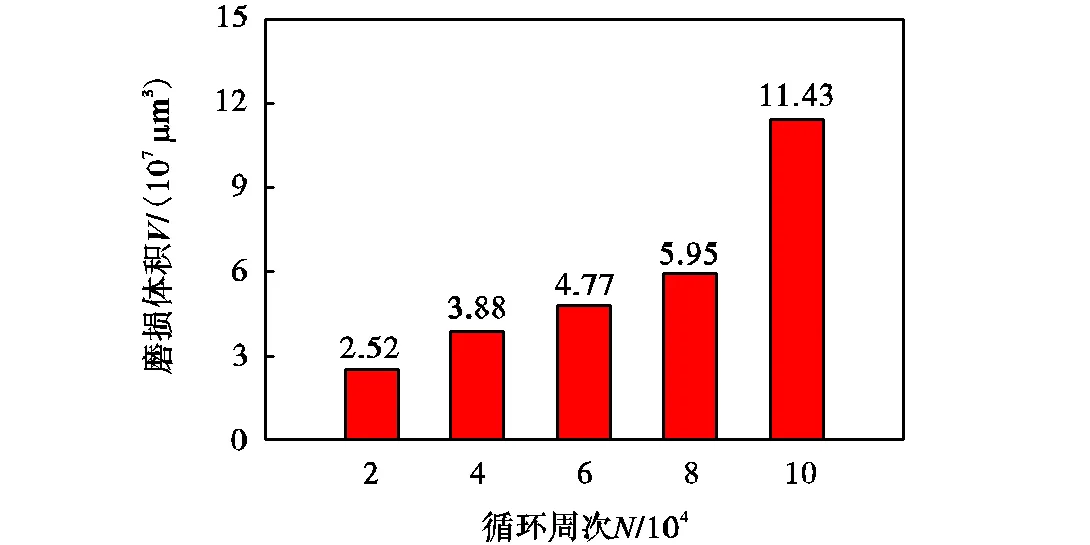

图5是各循环周次对应的690TT合金管磨损体积.在8×104循环周次之前,磨损体积随着循环周次的增加平稳增大,但是从8×104到1×105次循环磨损体积增加了近1倍,增幅明显.与图4磨痕轮廓变化相符,由此推测从8×104至1×105周次循环磨损机制发生了较大变化.

图5 690TT合金管磨损体积

2.3 表面形貌和元素分析

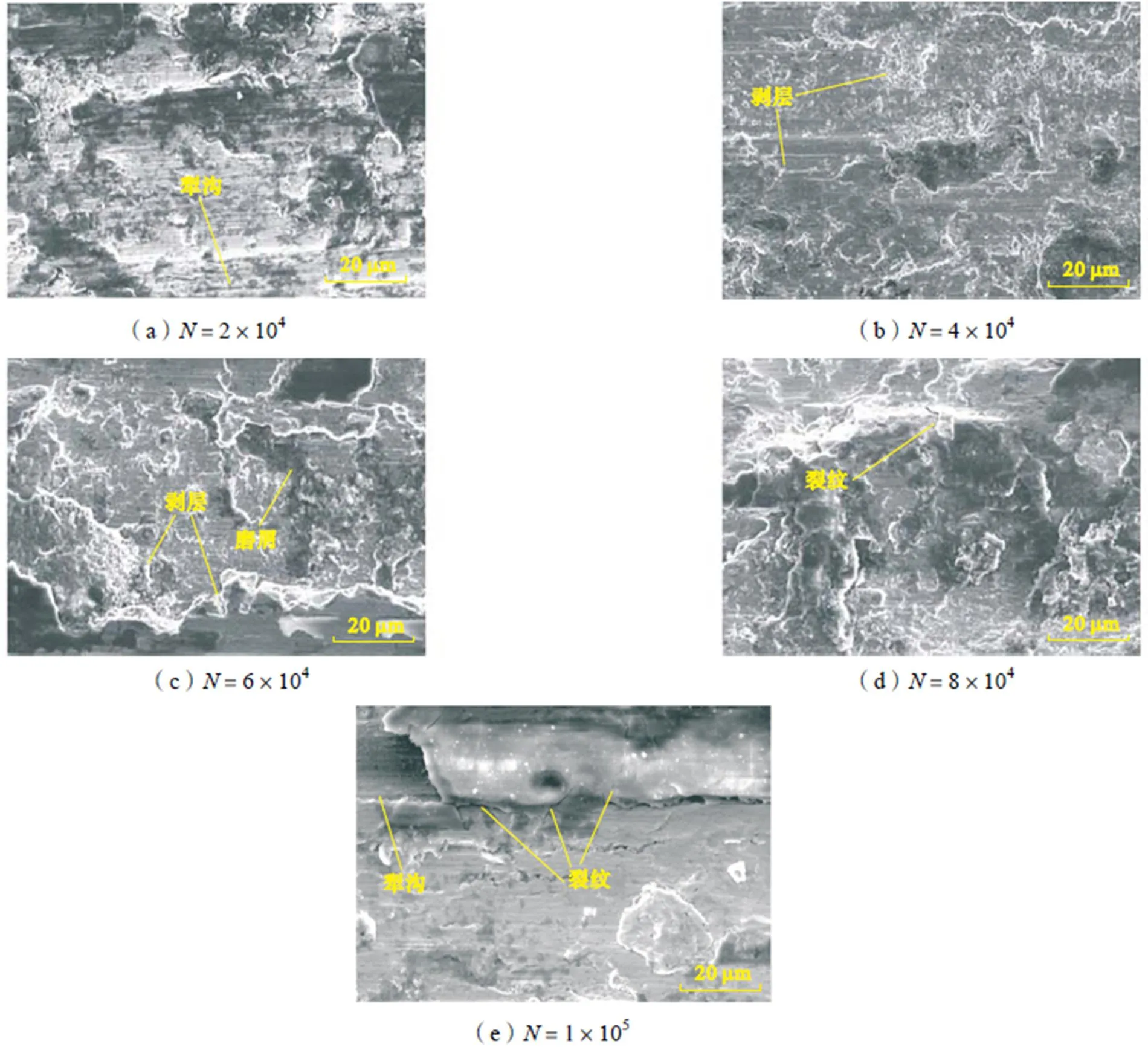

不同循环周次对应的磨痕中心区域扫描电镜形貌如图6所示.=2×104时,磨痕表面附着有较多的氧化磨屑呈现灰黑色,这是由于690TT合金管表面氧化膜剥落后来不及排出被压实在材料表面.此外,在磨痕表面可以观测到大量平行于微动方向的划痕和一定数量的犁沟,结合三维形貌图4(a)观察到的剥落坑,说明此时的磨损方式主要是磨料磨损和剥层.=4×104时,表面氧化膜明显减少,相比于=2×104犁沟和划痕数量显著降低,但是可以观察到剥落坑,说明此时对摩副基体材料之间接触充分,主要磨损机制为剥层;=6×104时,剥层尺寸明显加大,说明剥层加剧,细小的氧化磨屑在剥落坑内聚集.=8×104和=1×105时均在磨痕表面观测到了剥层裂纹,=1×105时磨痕表面的裂纹数量显著增多,并且出现了大尺寸的犁沟,此时磨损机制为磨料磨损和剥层.综上所述,从=2×104至=1×105过程中主要磨损机制从磨料磨损和剥层转变为严重剥层最终为大尺寸的磨料磨损和剥层的混合磨损 机制.

图6 690TT合金管磨痕表面扫描电镜形貌

图7为=6×104时,磨痕表面EDS扫描结果,扫描路径为图中白色线段,方向平行于微动方向,扫描区域包含磨损区和未磨损区.通过对比磨损区和未磨损区的元素含量,可以看到整个磨损区域氧元素含量明显高于未磨损区,说明在闪温机制作用下磨痕表面发生了氧化,部分剥落的磨屑来不及排出经过对摩副反复挤压形成氧化磨屑附着于磨痕表面或在剥落坑内聚集,与扫描电镜观测到的结果相符.值得注意的是,在磨痕边缘位置出现了较高的氧峰,说明被排出的氧化磨屑向磨痕边缘堆积,与图3(b)中的t-曲线结果一致.靠近磨痕中心区域铁元素含量有所增加是铁的富集区,但是在该区域氧元素的分布有明显波动,高铁高氧区主要是由于磨屑在剥落坑里堆积[18],高铁低氧区说明此处铁元素源于对摩副304不锈钢的材料转移,结合整个磨痕区域的镍和铬元素相较于未磨损区的低含量,进一步证实了材料转移的发生.材料转移意味着黏着磨损的存在,结合电镜观测结果可知,=6×104时磨痕中心区域黏着磨损和剥层共存,造成了磨痕局部深度的增大.

图7 磨痕表面元素分析结果

2.4 剖面分析

图8是690TT合金管磨痕横截面轮廓曲线.由于剥落坑主要集中于磨痕中间区域,因此磨痕横截面中间位置向下凹陷,但可以注意到磨痕边缘存在不同程度的隆起,结合图7磨痕边缘处的高氧峰,进一步说明磨屑在磨痕边缘处堆积.

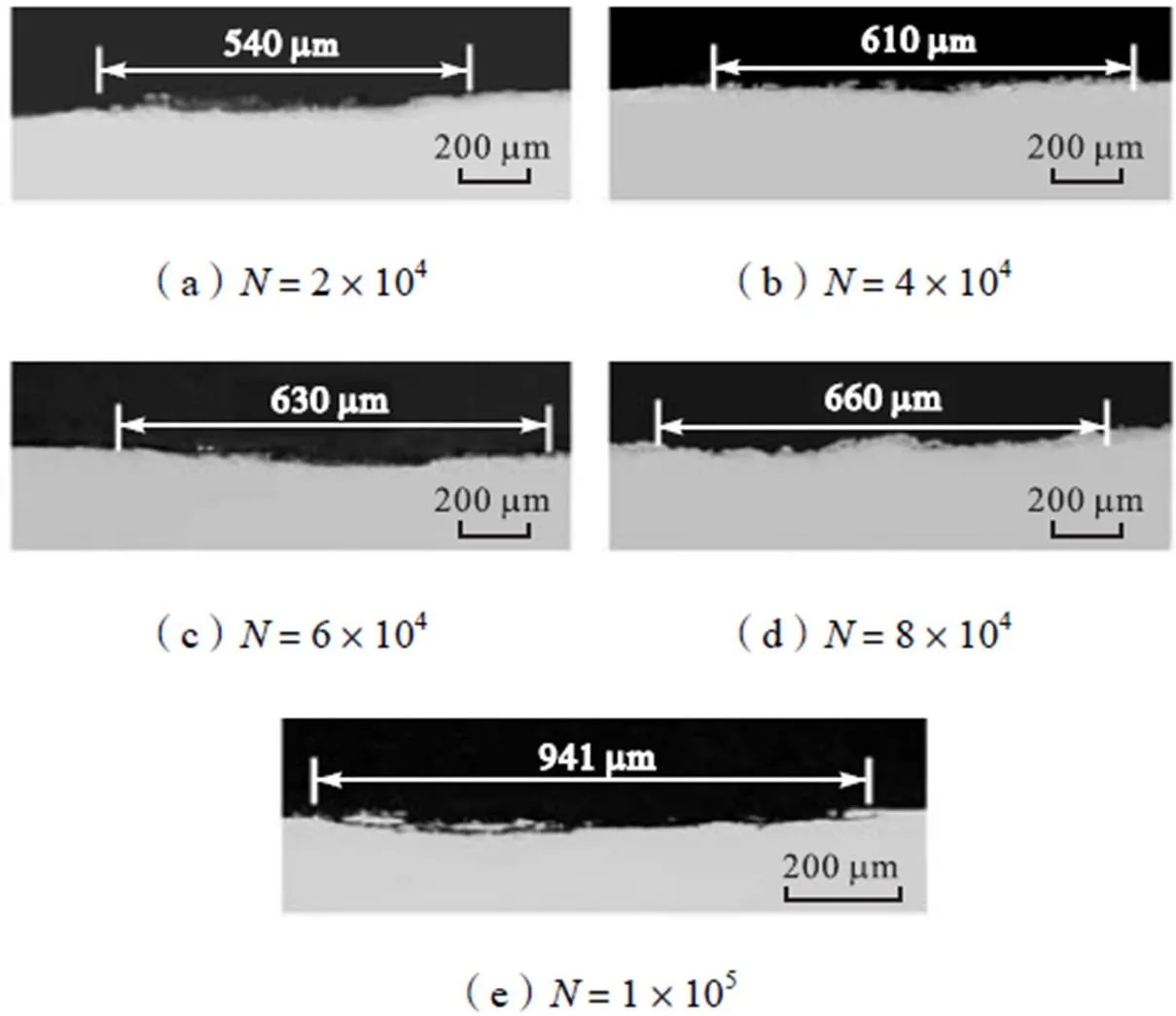

图9是各循环周次对应的690TT合金管磨痕剖面形貌.=2×104时磨痕表面覆盖有少量磨屑,磨痕较浅且整体相对平缓;=4×104磨痕表面磨屑增多,磨屑尺寸增大,这是由于磨痕表面的初始氧化磨屑大面积被排出并夹杂有基体金属的剥落;当= 6×104时磨痕局部深度有所增加,根据电镜分析结果,这是由于剥层加剧所致;=8×104时磨痕整体深度增大,并且磨痕表面可观察到多个微裂纹;= 1×105时,在磨痕边缘出现了较大的横向裂纹扩展并伴随着大片的材料剥落,磨痕宽度明显增大,相较于 8×104周次循环磨痕宽度增加了43%,由此可见,由于边缘处裂纹的形成和扩展,在8×104次循环之后在磨痕表面产生了大量的材料剥落致使磨痕轮廓沿宽度方向大幅增加.

图8 690TT合金管磨痕剖面轮廓曲线

图9 690TT合金管磨痕剖面形貌

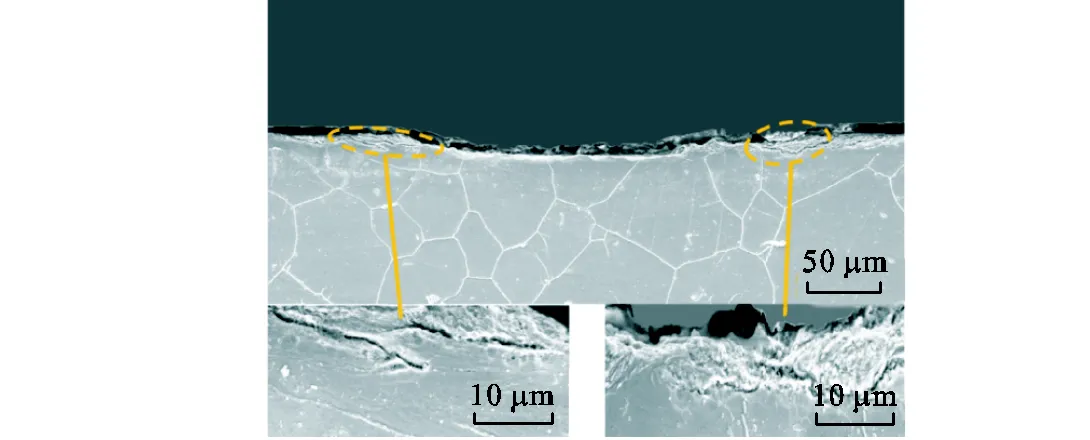

由于1×105周次循环对应的磨痕损伤严重,因此对其亚表层组织进行深入分析.图10是=1×105磨痕的剖面微观组织形貌,在磨痕边缘位置已经形成了较明显的摩擦磨损结构转变(TTS)层[14],并且在TTS层出现了与磨痕表面近似平行的裂纹,当亚表层的横向裂纹与垂直于磨痕表面的纵向裂纹相交则会产生片状剥层.根据Rigney等[19]的研究,TTS层由于具有复杂的位错结构和较高的堆垛层错能量,致使裂纹极易在TTS层边界处成核和扩展,由此可推断在磨痕亚表层裂纹出现位置至磨痕表面所对应距离大致为TTS层的厚度,经过扫描电镜下的显微测量,=1×105次循环所对应磨痕亚表面TTS层平均厚度约为6μm.

图10 690TT合金管剖面微观组织

对摩副微动磨损过程会对金属亚表层产生冷轧作用从而导致材料亚表面加工硬化,硬度提高会在一定程度上提高材料的抗磨性能.为表征循环周次对磨痕亚表面加工硬化的影响,对各循环周次对应的磨痕进行亚表层显微硬度表征,在距离磨痕表面6μm的范围内,沿磨痕宽度方向等间距选取5个点进行硬度测试,并对各测点的硬度值取平均,结果如图11所示,随着循环周次的增加磨痕亚表层的硬度逐步增大,这对应了TTS层的形成过程,经过1×105周次循环磨痕亚表层的显微硬度相比于未受磨损影响的基体增大了约1.5倍,所以当循环周次由8×104增加至1×105时磨痕深度增幅较小,但是磨痕宽度由于边界处的裂纹扩展产生大片剥层而显著增大,从而导致了磨损量的大幅增加.

3 结 论

本文通过开展收货态690TT合金管与304不锈钢板的切向微动磨损实验,根据对摩副在磨损过程中表现出的力学行为并结合相应的微观表征和元素分析主要得出以下结论.

(1) 收货态690TT合金管在与304不锈钢板对磨过程中,摩擦系数首先会快速增大然后降低最终稳定在0.78附近,对应的t-曲线形状由扁平逐渐加宽接近于菱形最后保持为平行四边形.

(2) 在完全滑移区,磨损量会随着循环周次增多而增大,=8×104之后出现了突变,主要是由于磨痕边缘的裂纹扩展致使材料大片剥落.=2×104时磨损机制为磨料磨损和剥层,=4×104至=8×104主要磨损机制为剥层,其中=6×104时磨痕中心区域伴随有黏着磨损;=1×105时磨损机制为磨料磨损和剥层的混合机制,材料损伤严重.

(3) 磨痕亚表层硬度随着循环周次增加而增大,提高了材料抗磨性能,导致了在8×104至1×105周次循环中磨痕轮廓主要表现为宽度方向的大幅增加,因此在工程应用中对换热管进行一定的表面强化处理提高其表面硬度可减缓磨损向深度方向的扩展,提高传热管的使用寿命.

[1] Helmi A M. Fretting fatigue and wear damage of structural components in nuclear power station—Fitness for service and life management perspective[J]. Tribology International,2006,39(10):1294-1304.

[2] 燕 翔,练继建,刘 昉,等. 不同截面形式振子的流致振动试验[J]. 天津大学学报(自然科学与工程技术版),2016,49(12):1268-1275.

Yan Xiang,Lian Jijian,Liu Fang,et al. Model tests on flow-induced motion of oscillators with different cross sections[J]. Journal of Tianjin University(Science and Technology),2016,49(12):1268-1275(in Chinese).

[3] 黄 旋,蔡逢春,张毅雄,等. 蒸汽发生器传热管在两相流湍流激励下的响应分析方法研究[J]. 核动力工程,2020,41(2):74-78.

Huang Xuan,Cai Fengchun,Zhang Yixiong,et al. Study on method of response under turbulence excitation of steam generator heat transfer tube in two-phase flow[J]. Nuclear Power Engineering,2020,41(2):74-78(in Chinese).

[4] Jo J C,Jhung M J. Flow-induced vibration and fretting-wear predictions of steam generator helical tubes[J]. Nuclear Engineering & Design,2008,238(4):890-903.

[5] 刘丽艳,韩忠立,赵承卓,等. 热处理对蒸汽发生器用国产690合金管显微组织和显微硬度的影响[J]. 天津大学学报(自然科学与工程技术版),2020,53(8):795-802.

Liu Liyan,Han Zhongli,Zhao Chengzhuo,et al. Effects of heat treatment on the microstructure and microhardness ofdomestic alloy 690 tube in steam generator[J]. Journal of Tianjin University(Science and Technology),2020,53(8):795-802(in Chinese).

[6] 蔡振兵,邓小剑,阳 荣,等. 690合金在去离子水和干态下的微幅冲击磨损行为研究[J]. 振动与冲击,2015,34(4):14-18.

Cai Zhenbing,Deng Xiaojian,Yang Rong,et al. Micro-amplitude impact wear behavior of 690 alloy under deionized water and dry conditions[J]. Journal of Vibration and Shock,2015,34(4):14-18(in Chinese).

[7] 阳 荣,蔡振兵,林映武,等. 690合金管在室温干态下的冲击微动磨损特性研究[J]. 摩擦学学报,2015,35(5):525-530.

Yang Rong,Cai Zhenbing,Lin Yingwu,et al. Investigation on impact fretting wear behavior of alloy 690 tube at dry and room temperature[J]. Tribology,2015,35(5):525-530(in Chinese).

[8] 唐 攀,米 雪,沈平川,等. 位移幅值对690合金管/405不锈钢块切向微动磨损特性的影响[J]. 摩擦学学报,2020,40(6):754-761.

Tang Pan,Mi Xue,Shen Pingchuan,et al. Effect of displacement on tangential fretting wear characteristics of 690 alloy tube/405 stainless steel plate[J]. Tribology,2020,40(6):754-761(in Chinese).

[9] 米 雪,唐 攀,沈平川,等. 690合金管在不同法向载荷下的切向微动磨损性能研究[J]. 表面技术,2020,49(11):191-197.

Mi Xue,Tang Pan,Shen Pingchuan,et al. Tangential fretting wear characteristics of 690 alloy tubes under different normal force[J]. Surface Technology,2020,49(11):191-197(in Chinese).

[10] Li J,Lu Y H,Xin L,et al. The subsurface damage mechanism of Inconel 690 during fretting wear in pure water[J]. Tribology International,2018,117:152-167.

[11] Lai P,Gao X C,Tang L C,et al. Effect of temperature on fretting wear behavior and mechanism of alloy 690 in water[J]. Nuclear Engineering & Design,2018,327:51-60.

[12] Guo X L,Lai P,Tang L C,et al. Fretting wear of alloy 690 tube mated with different materials in high temperature water[J]. Wear,2018,400/401:119-126.

[13] Wang Z H,Lu Y H,Li J,et al. Effect of pH value on the fretting wear behavior of Inconel 690 alloy[J]. Tribology International,2016,95:162-169.

[14] Li J,Ma M,Lu Y H,et al. Evolution of wear damage in Inconel 600 alloy due to fretting against type 304 stainless steel[J]. Wear,2016,346/347:15-21.

[15] Xin L,Han Y,Ling L,et al. The evolution of fretting wear behavior and damage mechanism in alloy 690TT with cycle number[J]. Materials,2020,13(10):2417.

[16] Soria S R,Claramonte S,Yawny A. Evolution of fretting wear with the number of cycles on Inconel 690 steam generator tubes against AISI 420 steel under gross slip conditions[J]. Tribology International,2021,155:106803.

[17] Zhou Z R,Vincent L. Mixed fretting regime[J]. Wear,1995,181/182/183:531-536.

[18] 米 雪,谢 海,彭金方,等. 690合金传热管在不同摩擦副条件下的微动磨损性能研究[J]. 摩擦学学报,2020,40(3):314-321.

Mi Xue,Xie Hai,Peng Jingfang,et al. Effect of mating material on fretting wear behavior of 690 alloy[J]. Tribology,2020,40(3):314-321(in Chinese).

[19] Rigney D A,Glaeser W A. The significance of near surface microstructure in the wear process[J]. Wear,1978,46(1):241-250.

Fretting Wear Characteristics of 690TT Alloy Tube Under Gross Slip Conditions

Tan Wei1, 2,Tian Ce1

(1. School of Chemical Engineering and Technology,Tianjin University,Tianjin 300350,China;2. Zhejiang Institute ofTianjin University,Ningbo 315201,China)

To investigate the fretting wear behavior of heat transfer tubes and supports in the steam generator,this study uses a self-designed fretting wear rig to perform a tangential fretting wear test of a 690TT alloy tube against a 304 stainless steel(304SS) plate and investigates the influence of cycles on wear volume and mechanism. The results show that the friction coefficient undergoes running-in,rising,falling,and stable stages with a constant of about 0.78 due to the existence of the initial oxide film. Thet-curves gradually transformed from a flat shape to a rhombus shape due to the broadened width direction and remain a parallelogram after being stabilized. Meanwhile,the accumulation of wear debris at the edge of the wear scar increases as the number of cycles is increased,resulting in a higher local fretting resistancetat the maximum displacement,indicating that the micro-movement operation is always in the gross slip condition. There is a clear positive correlation between the amount of wear and the number of cycles. The wear volume initially exhibits a slow increase. After increasing the number of cycles to=8×104,a significant increase in the wear volume is observed. The wear volume of the tube for=1×105was approximately twice larger than that for=8×104. For=2×104,the main wear mechanisms include abrasive wear and delamination. Between=4×104and=8×104,there were weaker signs of abrasive wear,while delamination becomes the dominant wear mechanism. For=1×105,the wear mechanism isa combination of abrasive wear and delamination,and the furrow size is observed to be large. The microhardness of the scar sub-surface layer increased with an increased number of cycles. The hardness of the scar sub-surface layer corresponding to=1×105is about 1.5 times that of the matrix with a remarkable work hardening. After 1×105cycles,a 6μm thick TTS layer is formed on the sub-surface of the wear scar,and there are cracks extending parallel to the surface at the edge of the scar,causing the wear debris at the edge of the scar to flake off. In addition,the material damage is aggravated,which leads to a significant increase in the width of the scar profiles when the wear volume suddenly changes.

690TT alloy tube;number of cycle;fretting wear;work hardening

TL353

A

0493-2137(2022)09-0895-08

10.11784/tdxbz202103041

2021-03-23;

2021-04-20.

谭 蔚(1965— ),女,博士,教授.

谭 蔚,wtan@tju.edu.cn.

国家重点研发计划资助项目(2018YFC0808502);MAI-SN博士培养项目.

the National Key Research and Development Program of China(No. 2018YFC0808502),the Doctoral Training Program by MAI-SN.

(责任编辑:田 军)