带开孔板剪力键的钢-UHPC组合板受弯性能试验研究及数值模拟

周 敏,肖靖林,杨腾宇,聂建国,樊健生

(1. 佛山市交通科技有限公司,佛山 528000;2. 清华大学土木工程系,北京 100084;3. 清华大学土木工程安全与耐久教育部重点实验室,北京 100084)

钢-混凝土组合板(简称组合板)适用于桥面板或楼板结构,它由钢底板和混凝土通过各种形式的剪力连接件结合而成。这种组合板主要用于钢-混凝土组合桥梁,与传统的钢筋混凝土桥面板相比,具有刚度大、承载力高、重量轻、配筋量少等优点。组合板可以实现桥面板部分预制,或与钢梁一并预制形成组合梁段,施工质量能得到更好保证。若采用现场施工,钢底板可作为混凝土的模板,免除脚手架搭设、模板设置和拆卸工作,也极易实现快速施工。因此,组合板也适用于钢筋混凝土桥面板的翻修、改建和加固工程中,具有加快施工进度和减小交通影响的重要性能优势。

根据截面形状,组合板主要分为压型钢板-混凝土组合板(steel sheeting-concrete composite slabs,SSCCS)[1−10]和(平)钢板-混凝土组合板(steel-plateconcrete composite slabs,SPCCS)[11−20]。后者被认为是前者的改进,它减少了混凝土用量和施工作业量,并解决了剪力连接件的安装空间不足、压型钢板厚度大和预制程序复杂的问题。这两类组合板具有相似的力学性能,都已得到较为充分的研究,并被广泛地应用于桥梁和建筑工程。

为了使钢材与混凝土协同工作,必须采用合适的剪力连接件,因此钢和混凝土的界面连接性能被重点关注。开孔板剪力键(又名PBL剪力件)在组合板中的应用最广泛,大量的推出试验和梁式试验[3−4]表明其具有优良的剪力连接性能。此外,也有学者提出一些新型的剪力连接件,例如MCL组合销[10]和矩形钢管连接件[14],并通过试验研究抗剪承载力。

构件的力学性能方面,吴丽丽等[11−12]通过试验探究了SPCCS的抗剪承载力,并开发有限元模型以模拟其受剪行为。聂建国等[13]和杨悦等[16]分别对带栓钉连接件的SPCCS进行了试验研究,并对此类组合结构的受弯承载力进行分析。Ong等[15]对38根SPCCS进行了试验研究,钢板和混凝土的界面采用环氧树脂胶粘接,试件破坏形态主要为弯曲破坏、斜拉破坏和剥离破坏。Kim和Jeong[6−7]通过足尺模型试验研究了带PBL剪力键的SSCCS的极限承载力,并通过与钢筋混凝土桥面板试件的对比,体现出组合板承载力高、自重轻等显著优势。Xu等[17]、杨勇等[18−19]与Liu等[20]开展了带PBL剪力键的组合板试验,研究SPCCS的力学性能。结果表明组合板具备足够的抗弯承载力、刚度、延性和优良的疲劳性能。

近年来,大跨钢-混凝土组合桥梁的发展趋势呈现出跨度进一步增大、主梁数量减少和桥面板跨度增加的特征。本文旨在研究一种钢-超高性能混凝土(UHPC)组合板(图1),将超高性能混凝土(UHPC)用于替代平钢板-混凝土组合板中的混凝土,将有望进一步减小桥面板厚度、降低主梁自重,同时全面地提升桥面板的力学性能,如承载力、刚度和抗裂性等。采用上述钢-UHPC组合桥面板的钢-UHPC轻型组合梁,可适应特大跨径桥梁的建设需求,具有广阔的应用前景。

图1 钢-超高性能混凝土(UHPC)组合板Fig. 1 Schematic of steel-ultra-high performance concrete(UHPC) composite slab

目前,针对钢-UHPC组合板的研究相对较少。卜一之等[21]开展了钢-UHPC组合板在负弯矩作用下的抗裂性能,并提出了初裂荷载的计算方法。Luo等[22−23]开展了钢-UHPC组合板带的试验,研究负弯矩下的抗裂性能。李文光等[24]通过试验研究了钢-UHPC组合板的抗裂性能和抗弯承载力。朱艺婷等[25]开展了装配式钢-UHPC组合板的静载试验,研究界面剪力连接方式对组合板在正弯矩作用下的力学性能的影响。然而,文献中的组合板由钢板和45 mm~60 mm的UHPC薄层组成,属于正交异性钢桥面+UHPC构成的桥面系的局部结构。该桥面系的主要刚度由正交异性钢桥面提供,与本文研究的钢-UHPC组合桥面板具有较大差异。

因此,本文对钢-UHPC组合板的受力性能进行了试验研究,并建立精细有限元模型进行数值模拟,以推广该新型组合板的工程应用。

1 试验方案设计

1.1 试件设计

富龙西江特大桥是广东省佛山市在建的一座特大跨径钢-UHPC组合梁斜拉桥,主跨长度580 m,采用钢箱梁+钢-UHPC组合桥面板构成的轻型桥面系(图2)。为了研究上述钢-UHPC组合桥面板的力学性能,设计了4个组合板足尺试件(3个钢-UHPC组合板+1个钢-C60组合板),试件细节如图3和表1所示。所有试件的长度、宽度、混凝土厚度分别为3100 mm、1800 mm和150 mm。四个试件的钢筋布置保持一致。

表1 试验参数设计Table 1 Specimen design

图2 大桥横断面示意图Fig. 2 Schematic of bridge cross section

图3 试件构造细节Fig. 3 Details of specimens

其中,试件CS-1根据该大桥的桥面板实际构造设计;试件CS-2在CS-1的基础上将PBL剪力键数量减少1/2,根据纵向抗剪承载力的计算结果[26],抗剪连接程度为0.65(CS-1为完全抗剪连接);试件CS-3采用栓钉连接件,经式(4)验算为完全抗剪连接[27],钢板厚度增加至10 mm以保持与CS-1截面含钢率相等(8.5%);试件CS-4采用C60混凝土,探究组合板采用UHPC和普通混凝土的差异。

1.2 材料性能

本试验所用UHPC材料的水胶比为0.16,掺有2.3%体积分数的的平直钢纤维(长度13 mm、直径0.2 mm)。所有含UHPC的试件在浇筑后48 h开始高温蒸汽养护,恒温90 ℃维持48 h。同批浇筑和养护多个UHPC棱柱体试件(100 mm×100 mm×300 mm)和狗骨试件(图4),用于测试UHPC材料的轴心抗压强度、抗拉强度和弹性模量。

图4 UHPC狗骨试件Fig. 4 UHPC dog-bone shaped coupon

试件CS-4的C60混凝土采用室温洒水养护28 d,同批浇筑和养护多个150 mm×150 mm×150 mm立方体试块,用于测试抗压强度。

采用Q345钢板和HRB400钢筋,主要材料的实测材料性能概括在表2。

表2 材料性能Table 2 Material properties

1.3 试件制作

图5展示了钢-UHPC组合板的制作过程,包括钢结构加工、钢筋网绑扎、UHPC浇筑和高温蒸养。

图5 钢-UHPC组合板试件制作工序Fig. 5 Manufacturing process of steel-UHPC composite slab specimens

1.4 加载及量测方案

如图6所示,所有试件在两端的全宽范围内简支,通过3000 kN液压千斤顶在施加荷载于组合板中心200 mm×200 mm的范围内。试验采用两阶段控制加载,在弹性阶段基于力的控制分级加载,试件CS-1~CS-3每级加载100 kN,试件CS-4每级加载50 kN,并在每一级保持恒定,以观察试件的行为(采用80倍放大的裂缝观测仪观察组合板侧面的裂缝);试件进入非线性阶段后,切换为位移控制,缓慢加载至试件破坏。

图6 试验加载图Fig. 6 Test setup

试验中重点量测组合板试件跨中截面的应变分布(包括UHPC板顶和侧面的应变和钢底板应变)、挠度、支座位移及钢-混凝土界面的相对滑移。

2 试验结果与讨论

2.1 开裂与破坏模式

对于钢-UHPC组合板试件CS-1~CS-3,失效模式是弯曲破坏。试验加载到15%Pu~20%Pu时(Pu为峰值荷载),组合板出现断续的钢-UHPC界面脱粘响声。试件的初始开裂发生在25%Pu~30%Pu之间,极细(约0.03 mm)的竖向裂缝主要出现在跨中附近,从UHPC底部向上延伸。直到70%Pu之前,在旧裂缝的旁边陆续出现多条竖向裂缝,部分裂缝继续向上发展,但裂缝的宽度增加不明显,最大裂缝宽度不超过0.1 mm。荷载达到70%Pu以后,构件逐渐屈服,位于跨中截面的一条裂缝成为主裂缝,宽度逐渐增大且根部的宽度大于其他位置。荷载超过90%Pu后,不断有UHPC小颗粒从板顶面崩出,加载点附近出现明显压碎,受压裂缝逐渐延伸至板边。主裂缝宽度迅速增加至根部宽度约5 mm,钢纤维变得可见但仍连通主裂缝两端,伴随着UHPC板顶沿跨中截面全宽压溃并呈片状隆起,试件达到峰值承载力Pu。随后荷载缓慢下降,主裂缝2/3高度以下的钢纤维陆续拔出,加载到跨中挠度超过110 mm (约1/25跨度)时荷载仍大于85%Pu,表明钢-UHPC组合板试件具有极好的延性。试件的破坏形态如图7所示。

图7 组合板的破坏形态Fig. 7 Failure modes of composite slabs

上述3个钢-UHPC组合板在加载过程中,基本试件CS-1初裂最晚,裂缝最少,钢-UHPC界面完好,组合板的整体工作性能最佳。CS-2的裂缝最密,钢-UHPC界面裂缝较明显。CS-3,钢-UHPC界面存在出现裂缝,但界面裂缝的宽度和发展速度都明显小于CS-2;在荷载下降段,跨中截面左右两边出现了斜裂缝,主要由于栓钉未能贯穿该斜截面,试件仅依靠UHPC截面承受剪力。

然而,钢-混凝土组合板CS-4发生冲切破坏,与钢-UHPC组合板完全不同。约15%Pu时开始出现钢-混凝土界面脱粘响声,20%Pu时出现界面裂缝且宽度很快超过1 mm。25%Pu时跨中附近出现若干条宽度为0.03 mm的竖向裂缝,裂缝分布较为均匀,平均间距约110 mm。随着荷载增加,裂缝宽度逐渐增加、长度逐渐延伸,50%Pu时跨中截面的一条竖向裂缝呈现出主裂缝的特征(宽度最大,约0.13 mm)。当荷载达到Pu时,混凝土发出一声巨大的脆响,荷载突然降低至76%Pu。可观察到加载区域整体下陷(图7(d)),试件发生了脆性的冲切破坏。继续加载,当跨中位移达到86 mm时试件整体发生斜截面剪切破坏,停止试验。

2.2 荷载-位移关系

图8中比较了4个试件的荷载-挠度曲线。各试件的刚度从加载起始点缓慢降低,但100 kN以前荷载-挠度曲线基本处于线性区域,因此将100 kN时的割线斜率定义为试件的初始刚度。随着钢-UHPC(混凝土)界面脱粘和弯曲裂缝的发展,试件刚度继续降低。钢板屈服后,挠度显著非线性增加,直到达到最大荷载。钢-UHPC组合板试件CS-1~CS-3在到达极限承载力后,荷载缓慢降低,表现出良好的延性。然而,钢-混凝土组合板试件CS-4在荷载达到峰值时发生冲切破坏,荷载突然降低,属于典型的脆性破坏。

图8 荷载-跨中挠度曲线Fig. 8 Measured load-midspan deflection curves

基本试件CS-1的极限承载力最高,比试件CS-2、CS-3和CS-4分别高出29.7%、13.4%和88.6%。注意,10 mm钢板的屈服强度略低于8 mm钢板,一定程度上导致了CS-3与CS-1的承载力差异。CS-1的初始刚度也最高,比CS-3的初始刚度高44.7%,但随着荷载增加其刚度逐渐减小,界面脱粘后刚度与CS-3基本持平。当CS-3的荷载达到460 kN时,钢-UHPC界面脱粘响声加剧,伴随着宽度约0.1 mm的界面裂缝出现,导致刚度有所降低,挠度发展明显比CS-1更快。由于PBL剪力键数量较少,试件CS-2的初始刚度比CS-1低52.1%。CS-4的初始刚度与CS-2接近,但界面脱粘后,钢-混凝土界面的裂缝快速增宽至0.4 mm,试件刚度发生了一次显著降低。

2.3 界面滑移

试件在各级荷载下钢-UHPC界面滑移沿跨度的分布如图9所示。对于含PBL剪力键的组合板,最大滑移出现在加载点和支座之间,而两端的滑移相对较小。这主要是因为支座处的反力限制了端部的界面滑移。含栓钉连接件的CS-3呈现出滑移量从一端到另一端逐渐减小的趋势,主要原因是栓钉变形、裂缝分布和界面裂缝发展的不对称性。CS-1的滑移量最小,相同荷载下的滑移约为CS-3的1/2,表明PBL剪力键的抗剪刚度大于栓钉连接件。总体来看,仅含2个开孔板剪力件的CS-2界面滑移量最大,但在破坏前各试件的界面滑移量仍较小。

图9 界面滑移沿纵向的分布Fig. 9 Longitudinal distribution of interface slip

2.4 应变分布

图10显示了组合板截面高度方向的应变分布。仅CS-2的应变沿截面高度呈非线性分布,主要是由于PBL剪力键数量较少,钢-UHPC界面存在较大的滑移。除CS-2外,各试件的截面应变基本呈线性分布。随着荷载的增加,CS-1~CS-3的中和轴逐渐上升,而CS-4的中和轴高度无明显变化。同时,部分应变片因为UHPC开裂而断裂失效。

图10 沿跨中截面高度方向的应变分布Fig. 10 Strain distribution along section height at mid-span section

当荷载达到峰值荷载时,CS-1~3的钢板拉应变均超过3500 µε,UHPC顶部压应变均超过3300 µε,试件由于钢板屈服、UHPC顶部压溃而发生弯曲破坏。然而,CS-4发生冲切破坏时,组合板侧面的钢板和混凝土应变均未超过2000 µε,材料的强度未得到充分发挥。

3 钢-UHPC组合板有限元模拟

运用有限元软件ABAQUS建立钢-UHPC组合板的精细有限元模型,对试验进行非线性模拟,并研究各参数对组合板受力性能的影响。

3.1 材料本构

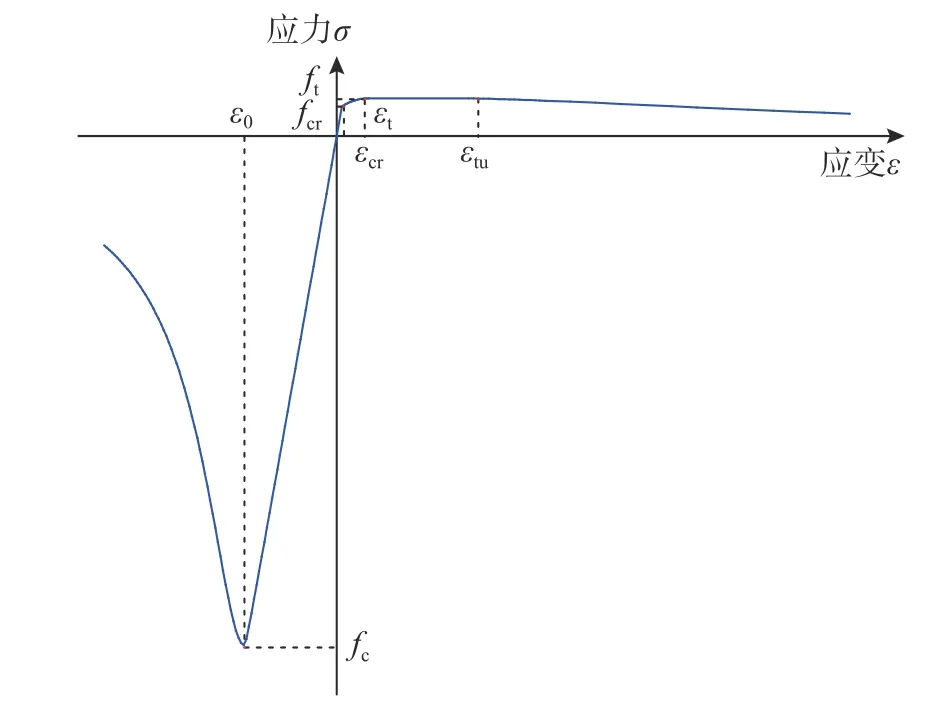

根据材料性能试验测得的UHPC受压曲线,结合前人关于UHPC拉压本构的研究[28],本文选用CEB-FIP MC2010[29]推荐的方程作为UHPC单轴受压本构模型的上升段模式、我国《混凝土结构设计规范》(GB 50010−2010)[30]推荐的曲线下降段作为UHPC单轴受压本构模型的下降段模式,并根据UHPC的受压特性对形状参数进行标定[28],如下式所示:

式中:ε为压应变;ε0为峰值压应变,根据棱柱体轴压试验取3579 µε。

如图11所示,本文采用的UHPC在狗骨轴拉试验中表现出四阶段受力特征:① 初始线弹性段,应力与应变成正比;② 过渡段,试件开裂,拉力继续增加但刚度逐渐减小;③ 多缝开裂段,试件表面出现许多细小裂缝但宽度增加不明显,拉力基本不变或略有增加;④ 软化段,主裂缝形成且宽度逐渐增加,拉力逐渐下降,难以获取准确的应变数据。因此,本研究采用直线段+二次曲线段+平台段+指数下降段分别模拟上述4个阶段,如下式所示:

图11 UHPC的轴拉应力-应变曲线Fig. 11 Tensile stress-strain curves of UHPC

式中:ε为拉应变;fcr为初裂应力,根据狗骨试验取9.28 MPa;εcr为对应的初裂应变;εt为UHPC达到抗拉强度时的应变,根据狗骨试验取1249 µε;ω为裂缝宽度,软化段参数根据文献[28]的建议取值,即软化段开始的应变εtu取25εcr,桥接应力比开裂前减少1/2的裂缝宽度ω0取1 mm,软化段初始点的裂缝宽度ωc取0.05 mm,曲线形状决定参数p取1.6。选用ABAQUS的混凝土塑性损伤模型(concrete damaged plasticity)模拟UHPC,上述UHPC应力-应变关系如图12所示。

图12 UHPC的本构模型Fig. 12 Constitutive model of UHPC

3.2 单元选取和网格尺寸

UHPC采用三维八节点缩减积分实体单元C3D8R模拟,钢底板和开孔板剪力键采用四节点缩减积分壳单元S4R模拟,钢筋采用三维二节点线性插值桁架单元T3D2模拟。

为了测试模型对网格尺寸的敏感性,分别以50 mm和25 mm作为基准尺寸建立有限元模型。以CS-1为例,图13显示了2种不同网格尺寸下的有限元分析结果。可见,在将50 mm的网格尺寸加密1倍,对荷载-位移曲线下降段以前的模拟效果无明显影响,构件承载力、刚度和峰值点位移的计算结果已经收敛。因此,综合考虑分析精度与计算效率,采用50 mm作为模型的网格尺寸。以CS-1为例,有限元模型如图14所示。

图13 有限元模型的网格测试Fig. 13 Mesh test of FEM

图14 CS-1的有限元模型Fig. 14 FEM of CS-1

3.3 部件相互作用模拟

将开孔板剪力键和钢筋作为嵌入式区域(embedded region)嵌入UHPC中。试验中UHPC与钢板之间的界面脱粘较早,而粘结力仅影响脱粘前的受力行为,故UHPC底面与钢底板顶面之间设置法向硬接触,切向无摩擦。

对于含栓钉连接件的试件CS-3,栓钉采用扣件单元(fasteners)模拟,其法向设置为刚性连接,切向的力-位移关系选取Ollgaard提出的栓钉荷载-滑移模型[31]:

式中:Vu为栓钉的抗剪承载力,按照式(4)计算[27];根据孙启力等[32]的建议,取m=0.5,n=3 mm−1。

式中:fu为栓钉的抗拉强度,根据加工厂提供的数据取400 MPa;As为栓钉的横截面积。

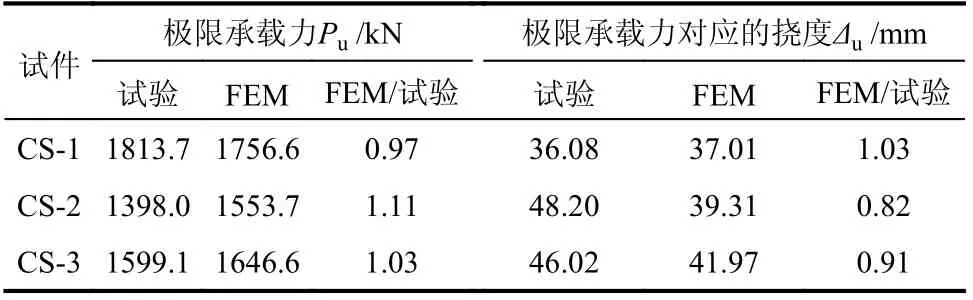

3.4 模型结果校验

按照上述方法建立钢-UHPC组合板试件CS-1~CS-3的有限元模型。由于开孔板剪力键焊接导致的钢底板不平整性,试件CS-1的UHPC实际厚度并不为精确的150 mm。因此,试验前对UHPC的实际厚度进行了测量,CS-1端部截面的UHPC层厚150 mm,跨中截面的UHPC层厚162 mm,建模时取上述两截面厚度的平均值156 mm。

为了检验有限元模拟结果的准确性,将试件CS-1~CS-3的有限元计算结果与试验数据进行对比,如图15和表3所示。可见,对于剪力连接键数量充足、分别采用开孔板剪力键和栓钉的CS-1和CS-3,有限元模型计算出的荷载-挠度曲线与试验曲线吻合良好,对构件极限承载力的预测精度较高。试件CS-2的模拟结果与试验差异稍大,可能是由于开孔板剪力键数量较少,试验中一部分穿孔钢筋和混凝土榫发生了破坏,在模型中未能体现。

图15 有限元模拟曲线与试验曲线的对比Fig. 15 Comparison of curves from FEM and tests

表3 有限元模型与试验的主要结果对比Table 3 Comparison of main results from FEM and tests

3.5 参数分析

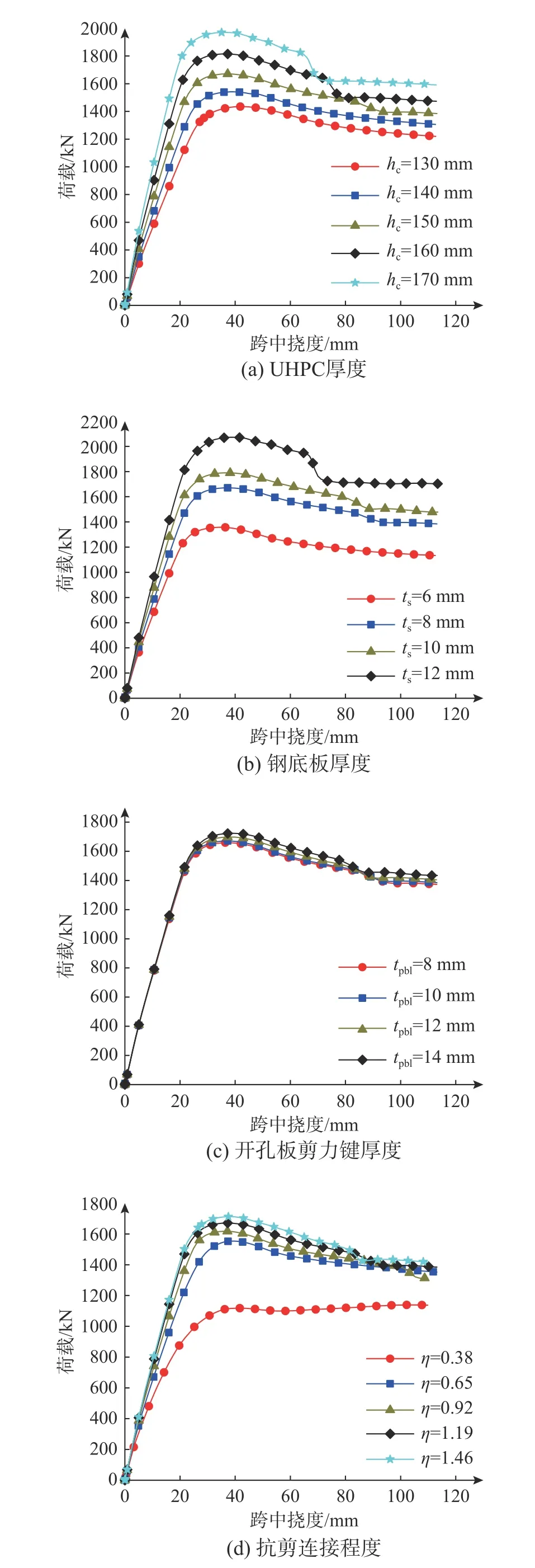

采用有限元模型开展钢-UHPC组合板的参数分析,主要探究UHPC厚度hc、钢底板厚度ts、开孔板剪力键厚度tpbl和抗剪连接程度η[33]对组合板受力性能的影响。初始参数组hc=150 mm,ts=8 mm,tpbl=10 mm,每个分析模型仅改变其中一个参数,分析涵盖了设计中常见的参数取值范围(hc=130 mm~170 mm,ts=6 mm~12 mm,tpbl=8 mm~14 mm,η=0.38~1.46)。其中,抗剪连接程度通过增减开孔钢板数量来改变。

参数分析的结果如图16所示。结果显示,钢-UHPC组合板的承载力和刚度都对UHPC厚度十分敏感。在130 mm~170 mm范围内,UHPC厚度每增加10 mm,组合板的极限承载力和初始刚度分别提高约8%和16%。组合板的受力性能受钢底板厚度的影响也较大,钢底板厚度对承载力的影响比对刚度的影响更显著,然而增加钢底板厚度会导致用钢量迅速增加,影响桥面板的经济性。增加开孔板剪力键的厚度对组合板的受力性能无明显影响,设计中建议采用8 mm~10 mm的薄开孔板。对于部分抗剪连接的情况,提升抗剪连接程度对组合板受弯性能的有利作用较显著;当η超过1之后,继续增加剪力连接件数量对承载力和刚度的影响较小。实际工程中宜将组合板设计为完全抗剪连接(η=1)。

图16 参数分析结果Fig. 16 Results of parametric study

4 结论

本文研究了一种采用开孔板(PBL)剪力键的钢-超高性能混凝土(UHPC)组合板,可用作大跨度桥面板或楼板。基于某特大跨度组合梁斜拉桥的桥面板设计,完成了3块钢-UHPC组合板和1块钢-C60组合板的足尺模型试验,探究剪力连接件种类、数量和混凝土材料对组合板受力性能的影响。基于ABAQUS建立钢-UHPC组合板的精细有限元模型,对试验进行非线性模拟,并利用有限元模型开展了参数分析。得到的主要结论如下:

(1) 在集中荷载作用下,钢-C60组合板发生冲切破坏,而钢-UHPC组合板发生典型的弯曲破坏。钢-UHPC组合板的承载力、刚度和延性均远优于相同厚度的钢-C60组合板。

(2) 设置足量的开孔板剪力键,对保证钢-UHPC组合板的优良受力性能十分必要。在所有试件中,含较多开孔板剪力键的钢-UHPC组合板CS-1表现出最佳的纵向受弯性能,体现在较小的界面滑移量、较高的抗弯承载力和刚度以及较强的抗剪能力。

(3) 通过合理地选取UHPC单轴本构模型和剪力连接件的模拟方式,本文建立的有限元模型可准确预测钢-UHPC组合板的荷载-位移关系。

(4) 有限元参数分析表明,UHPC厚度对钢-UHPC组合板的承载力和刚度影响显著,钢底板厚度对承载力的影响比对刚度的影响更明显,开孔板剪力键的厚度对组合板的受力性能影响很小。综合考虑受力性能和经济性,建议设计中采用8 mm~10 mm厚度的钢底板和开孔板剪力键。实际工程宜将组合板设计为完全抗剪连接(η=1)。