CuO、B2O3和Li2O共掺低温烧结BaTiO3陶瓷

成 臣, 李 蔚

( 华东理工大学材料科学与工程学院,上海 200237)

钛酸钡(BaTiO3)由于具有优异的电学性能,广泛应用于多层电容器、电热调节器等领域。以BaTiO3陶瓷为核心介质材料的片状多层陶瓷电容器(MLCC)被誉为应用最广泛最经典的钙钛矿铁电体[1]。然而,BaTiO3陶瓷的烧结温度比较高,一般介于1300~1350 ℃,从而导致在MLCC制备过程中使用的内电极材料只能是熔点较高、价格高昂的贵金属如Pd等。因此,降低BaTiO3基陶瓷的烧结温度,使之与熔点较低、价格便宜的金属电极材料如Cu、Ni等相匹配,从而降低产品的成本,一直是国内外该领域的研究热点,具有重要的实际意义[2]。

降低BaTiO3陶瓷的烧结温度最简单、最有效的方法是添加适当的烧结助剂。常用的助烧剂包括CuO、B2O3、Bi2O3、Li2CO3、CdO等。Xie等[3]研究Li2CO3对(Ba0.85Ca0.15)(Ti0.90Zr0.10)(1-x)Li4xO3陶瓷烧结的影响,添加了w=0.25%的Li2CO3,在1260 ℃保温4 h可获得相对密度为94.0%的样品。Zhang等[4]研究了CuO对BaTiO3陶瓷的影响,添加w=0.35%的CuO,在1210 ℃下烧结后,样品密度可达5.84 g/cm3。Bezzi等[5]在BaTiO3-CaTiO3陶瓷中掺杂了w=0.75% 的B2O3,在1200 ℃下保温3 h获得与1350 ℃相同的烧结性能。

由于单一助烧剂对烧结温度降低有限,为了更有效地降低烧结温度,复合掺杂引起了人们的关注[6-7]。在多种复合掺杂中,B2O3-CuO、B2O3-Li2O和CuO-Li2CO3二元共掺的研究较常见。如Yim等[8]使用1%B2O3-3%CuO(1%、3%均为质量分数,全文同)掺杂Ba3Ti4Nb4O21陶瓷,在900 ℃保温2 h,其相对密度达到97.7%。严欣堪等[9]研究B2O3-Li2O对BaAl2Si2O8陶瓷烧结的影响,BaO-Al2O3-SiO2-5%(0.5LiO2-0.5B2O3)陶瓷在925 ℃保温3 h,相对密度达到94.0%。荆慧霞等[10]在Ba0.6Sr0.4TiO3陶瓷中掺杂了0.2%CuO-2%Li2CO3,成功将烧结温度从1350 ℃降低至925 ℃。但是采用CuO、B2O3、Li2O三元共掺来降低BaTiO3陶瓷烧结温度的研究较为少见。

本文将B2O3、CuO和Li2O以氧化物的形式共掺到BaTiO3陶瓷中,成功地在950 ℃的烧结温度获得相对密度高达95.6%的陶瓷样品,并对烧成机理进行了初步的解释。

1 实验部分

1.1 原料和试剂

BaTiO3:纯度为99.9%,山东国瓷功能材料有限公司;CuO、B2O3、Li2O均为分析纯,国药集团化学试剂有限公司。

1.2 测试与表征

采用阿基米德排水法测试各个陶瓷样品的体积密度,文中相对密度为样品实际密度与参考物质理论密度的比值(BaTiO3的理论密度为6.01 g/cm3);X射线扫描仪(XRD):德国布鲁克公司,D8型,Cu靶Kα射线,工作电压和电流分别为40 kV和40 mA,扫描步长为0.02°,扫描范围(2θ)为10°~80°;扫描电子显微镜(SEM):日本日立公司,TM3030型;能谱仪(EDS):日本日立公司,Quantax75型。

1.3 实验步骤

以高纯BaTiO3粉末为原料,再加入w=0.7%B2O3、w=1.5%CuO和w=0.3%Li2O作为复合添加剂BCL,复合添加剂可表示为0.1%CuO-1.5%B2O3-0.3%Li2O。采用去离子水和ZrO2球为球磨介质,按球、水、料质量比为2∶2∶1的比例进行湿磨混合24 h,烘干研磨后,加入w=0.15%的羧甲基纤维素(CMC)黏结剂进行研磨混合,过40目(380 μm)筛子得到造粒后的粉末,并将粉末在2 MPa下干压成16 mm×3 mm的坯片。然后将其分别在850、900、950、1000、1050、1100 ℃下进行烧结,保温2 h,样品随炉自然冷却至室温。

2 结果与分析

2.1 烧结性能分析

图1给出了共掺BCL复合添加剂的BaTiO3陶瓷样品在不同温度下烧结2 h的密度变化曲线。从图中可以看出,随着烧结温度不断上升,样品密度呈先增大再减小的趋势。当烧结温度为850 ℃时,样品密度为5.58 g/cm3(相对密度为92.8%);当温度升高至950 ℃时,达到样品的最大密度为5.75 g/cm3(相对密度为95.6%),这与1300 ℃下制备的纯BaTiO3陶瓷的密度(密度为5.77 g/cm3,相对密度为96.0%)接近。但随着温度继续升高,样品密度不断下降,烧结温度为1100 ℃时的样品密度只有5.23 g/cm3(相对密度为86.9%)。我们推测产生上述现象可能是由于烧结温度的升高使部分液相挥发导致晶粒之间出现大气孔导致。

图1的结果表明,CuO-B2O3-Li2O共掺可以有效地降低BaTiO3陶瓷的烧结温度。这可能有以下两方面的原因:一是有部分掺杂助剂离子固溶在BaTiO3中。有关研究表明,Cu2+(半径为0.073 nm)和Li+(半径为0.076 nm)除了会因价态相似取代Ba2+(半径为0.135 nm),同时也会因半径相似取代Ti4+(半径为0.061 nm),从而形成空位并引起晶格畸变[11-12]。而B3+(半径为0.027 nm)则以填隙方式进入BaTiO3晶胞中[13-14],造成晶格畸变。上述反应所产生的空位及晶格畸变会加速传质过程,提高烧结活性,促进陶瓷烧结。二是CuO、B2O3、Li2O会形成低共熔相。文献[8,15-17]发现B2O3-Li2O、B2O3-CuO以及CuO-B2O3-Li2O形成低共熔化合物的温度均低于800 ℃。这些低共熔相的存在会形成液相烧结,促进致密化的进行。

图1 共掺BCL复合添加剂的BaTiO3陶瓷样品在不同温度下烧结的密度变化曲线Fig. 1 Density curve of BaTiO3 ceramics with BCL composite additives sintered at different temperatures

2.2 物相分析

图2左侧图为BaTiO3陶瓷在1300 ℃下烧结的样品和BCL共掺BaTiO3陶瓷在850 ℃~1100 ℃下烧结的样品的XRD衍射图,可以看出共掺BCL后的样品在不同温度下陶瓷样品均为单一的BaTiO3相,并没有发现第二相的存在。一般认为,产生这种现象的原因可能有:(1)掺杂离子固溶于BaTiO3晶格中;(2)形成了非晶态的低共熔相;(3)BCL复合添加剂含量(质量分数)仅为2.5%,低于XRD的最低检测限度。

图2右侧图是在2θ为45°左右的衍射峰的放大图。850 ℃的样品并未出现分峰,但其(200)峰出现明显的畸变,表明此温度下应为赝立方相结构[18]。其他样品均出现明显的(200)和(002)分峰,说明样品为四方相。与未掺杂的BaTiO3陶瓷样品相比,添加BCL复合添加剂的样品向高角度发生明显的偏移。同时比较共掺BCL的BaTiO3陶瓷样品,发现BCL的加入对不同温度下的分峰造成了影响,可以看到当温度从900 ℃上升至950 ℃时,(002)峰向低角度发生明显的偏移。产生上述现象的原因是掺杂离子固溶入BaTiO3晶格,导致晶胞参数发生变化[10-12]。而进一步升温后这种偏移却没有明显变化,说明固溶度没有明显变化。

图2 共掺BCL复合添加剂的BaTiO3陶瓷样品的XRD衍射图Fig. 2 XRD patterns of BaTiO3 ceramics with BCL composite additives

2.3 结构分析

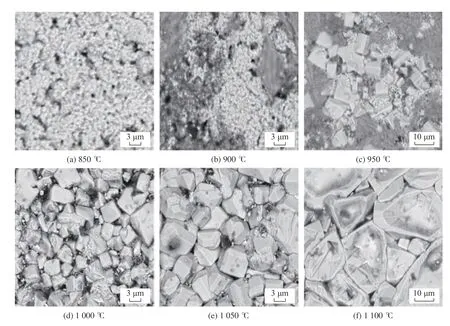

图3示出了不同烧结温度下BaTiO3陶瓷样品表面的SEM图片。从图3可以看出,随着烧结温度的升高,样品的显微结构出现了明显的变化。在850 ~900 ℃时(图3(a)、3(b)),晶粒比较细小,分布较均匀,气孔较多;而当温度升高到950 ℃时(图3(c)),样品表面出现大量深色区域,部分晶粒出现明显长大,同时气孔数量明显减小,这和此时样品密度较高是相吻合的(见图1)。当温度升高至1000 ℃时,晶粒之间的深色区域基本消失;随着温度升高到1050 ℃时,细晶粒已基本消失;当温度继续升高至1100 ℃时,部分样品晶粒尺寸已经达数十微米,这可能是由于共掺的BCL复合添加剂在烧结过程中产生了大量液相,使得晶粒迅速长大[19]。另外,大晶粒之间可以观察到大气孔的存在,这可能是导致相对密度在温度升高后不断下降的原因。另外,从1100 ℃的样品晶粒边缘可以看到有明显被液相浸润过的痕迹,这也说明液相的确在烧结过程中出现过。

2.4 能谱分析

从图3中还可以观察到,当烧结温度升高到900 ℃时,原本颜色均匀的浅色样品上出现颜色深浅不同的区域,950 ℃时依然存在这一现象,且深色区域有进一步弥漫的趋势;但当温度继续升高时,深色区域却开始逐渐减少,当温度升高到1100 ℃时,则只在一些大晶粒上以及晶粒之间可观察到少量深色。

图3 共掺BCL复合添加剂的BaTiO3陶瓷样品在不同温度下烧结的SEM图Fig. 3 SEM images of BaTiO3 ceramics with BCL composite additives sintered at different temperatures

为进一步分析这一现象,对950 ℃烧结的样品表面进行EDS分析,EDS能谱图如图4所示。从图4中可以清晰地看到,所有深色区域都发现有Cu元素的存在,却未检测到Ba、Ti元素的存在,而浅色区域只有Ba、Ti元素,却未发现有Cu元素存在。分析认为,这一现象与低共熔液相的形成相关。在900~950 ℃,由于液相大量形成,部分含Cu元素的液相从晶界和气孔溢出并覆盖了样品表面的部分区域,导致这部分区域未检测到Ba、Ti元素。但由于最后形成的玻璃相透过率较高,因此依然可观察到下面的晶粒。随着温度的进一步上升,覆盖样品表面的液相逐渐蒸发[9],导致深色区域逐渐消褪。通过对不同温度下烧结样品的重量进行分析,发现随着烧结温度的升高,样品重量略有下降(1100 ℃烧结样品相较于950 ℃烧结样品,质量损失了1.4%),这与关于液相蒸发的分析相吻合。

3 结 论

(1)BaTiO3陶瓷中适量掺杂CuO- B2O3-Li2O复合添加剂可以有效降低烧结温度,在950 ℃获得了密度为5.75 g/cm3的样品(相对密度达到95.6%)。

(2)XRD结果表明,不同温度下陶瓷样品均为单一的BaTiO3相,850 ℃时为赝立方相,其他温度下为四方相。

(3)BaTiO3陶瓷的密度变化趋势和晶粒大小的变化趋势不同。前者随着温度的升高先增大再减小,后者随着烧结温度升高不断长大。

(4)CuO-B2O3-Li2O复合添加剂降低烧结温度的原因有两点:第一,有部分掺杂助剂离子固溶在BaTiO3中,使晶格发生畸变,烧结活性提高;第二,CuO、B2O3、Li2O会形成低共熔相,有效地降低陶瓷的烧结温度。